餐具用铝箔生产关键技术研究*

2022-03-09李翠红王义仁贾瑞娇宋志国杨建波刘顺江

李翠红,袁 荣,王义仁,贾瑞娇,宋志国,杨建波,刘顺江

(云南浩鑫铝箔有限公司,云南 昆明 650502)

铝箔具有高阻隔性、质轻、能够防潮、防水、防腐、遮光,安全健康、环保等优点在包装行业应用广泛[1]。铝箔餐盒的无毒、健康完全符合国家食品容器卫生标准,不仅可回收利用,而且能达到降低污染、节约能源的目的,受到越来越多人的青睐。开展餐具用铝箔的生产关键技术研究,对企业的发展有很大意义。为了开发出满足市场需求、高品质、高附加值的绿色餐具用铝箔,本文对某公司餐具用铝箔生产技术进行了研究。

1 餐具用铝箔生产工艺

1.1 合金成分

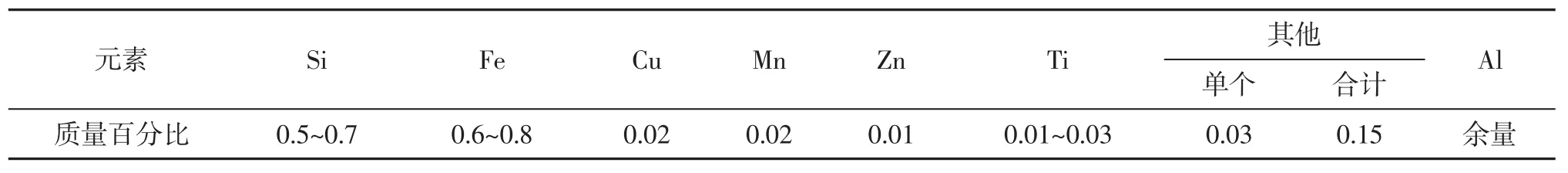

某公司生产餐具用铝箔根据客户要求主要采用8011合金生产。化学成分见表1。

表1 8011合金铸轧带坯生产餐具用铝箔化学成分Tab.1 Chemical component of aluminum foil for tableware produced by 8011 alloy cast-rolling strip %

1.2 餐具用铝箔生产工艺流程

餐具用铝箔生产工艺流程如图1所示。

图1 餐具用铝箔生产工艺流程图Fig.1 Process flow chart for production of aluminum foil for tableware

2 餐具用铝箔生产工艺关键技术研究

2.1 铝熔体的净化技术

随着铝箔深加工企业对铝箔质量要求的提高,铝箔生产企业对质量要求也越来越高,高品质铝熔体决定了铝箔坯料的质量,而氢含量的高低则是高品质铝熔体关键影响因素。熔体净化技术是提高铝熔体质量的主要途径,同时熔体净化效果又直接影响后道工序的生产效率,因此保证熔体净化质量,研究开发高效铝熔体精炼净化技术,对生产高质量餐具用铝箔具有举足轻重作用[2]。铝液精炼后会转至保温炉中,有时由于铸轧机突发异常情况而使铝液在保温炉内静置时间长达(8~12)h,在此过程中铝液一直在吸氢、氧化,氢含量和氧化夹杂不断增加,增加后续铝箔轧制中产生气道、夹渣等缺陷的质量风险。为了降低铝液中的氢含量,采用ALPUR在线除氢技术。ALPUR在线除氢技术是借助旋转喷嘴产生微小气泡的炉外熔体连续净化处理装置。在研究实施过程中,对Alpur在线除氢工艺进行了优化,在其它条件相同的情况下,精确控制Ar气体流量在(2.5~3.0)m3/h、喷头转速在(265~285) r/min,通过控制气体流量和喷头转速,改善气泡数量和直径,增加气液接触的时间,达到最佳的除氢效果。通过优化在线除氢工艺,使熔体氢含量小于0.1 mL/100 gAl,保证了铝熔体的洁净度,得到了纯净的铝熔体,后续生产出的餐具箔在线检测针孔数为0。

2.2 冷轧板型控制技术

板型是铝板带重要质量指标,高精度板型是高级精品铝板带重要特征。板型控制是超宽幅铝板带轧机的核心技术、前沿技术和高难度技术。在生产餐具用铝箔过程中,冷轧板的板型对高品质铝箔起着决定性作用,因此要严格控制铝板的平直度I和厚度公差。板型平整,无明显鼓泡,无明显单边松紧及因开切问题产生内层横向印痕是轧制最基本的要求。为满足产品的质量及客户的要求,通过多次研究试验确定了工作辊粗糙度(0.3~0.6) μm,凸度0,使用中间辊CVC在线可变凸度控制,凸度变化(-0.1~+0.6) mm,开卷张力 (20~30) N/mm2,卷曲张力 (20~30) N/mm2,速度≥600 m/min的轧制工艺。有效的控制板型平直度≤10 I,厚度公差误差≤±1.5%。

通过采用上述工艺参数,有效解决了因冷轧板型问题而导致后续轧制质量缺陷,极大提高了餐具用铝箔的生产效率和成品率,结果如表2所示。

表2 餐具用铝箔生产工艺对比Fig.2 Comparison on production process of aluminum foil for tableware

2.3 VC辊板型控制技术

随着科技的发展,铝箔材料的应用越来越广泛,市场对铝箔产品的板型精度要求越来越高,设备设计制造水平不断提高,铝箔轧机也不断向宽幅发展,这就使得铝箔轧制过程中板型越来越难控制。由于负辊缝轧制的原因,轧辊倾斜和液压弯辊对板型的控制作用已不明显,同时由于工作辊与支承辊辊径比的关系及轧机辊面较宽,弯辊控制对于轧辊中部的机械凸度控制基本无效。这个时候虽然通过轧辊冷却控制轧辊热凸度可减小前两种控制所剩余的板型局部偏差,但响应速度慢,控制效果也随厚度减薄而减弱。为解决这一问题,国内外的轧机设计者和生产厂家开始采用可变凸度辊(VC辊)作为支承辊使用,用于消除板型抛物线部分偏差,大幅度提高了板型质量[3-6]。

目前某公司轧机的板型控制都是靠操作手的经验,加上生产设备的特性,使得生产过程当中对于板型的控制变得异常困难,大大的增加了分卷、分切的难度,限制了分切的效率。而铝箔轧制的核心就是如何控制好板型。VC辊板型控制技术可以达到以下效果:①改善板型质量;②可在线改变凸度,从而达到调整板型的目的;③改善冷启动对板型的影响;④通过在线调节板型控制,可达到快速调整板型效果,降低每卷的头尾废料;⑤可以与传统的支承辊组件互换。

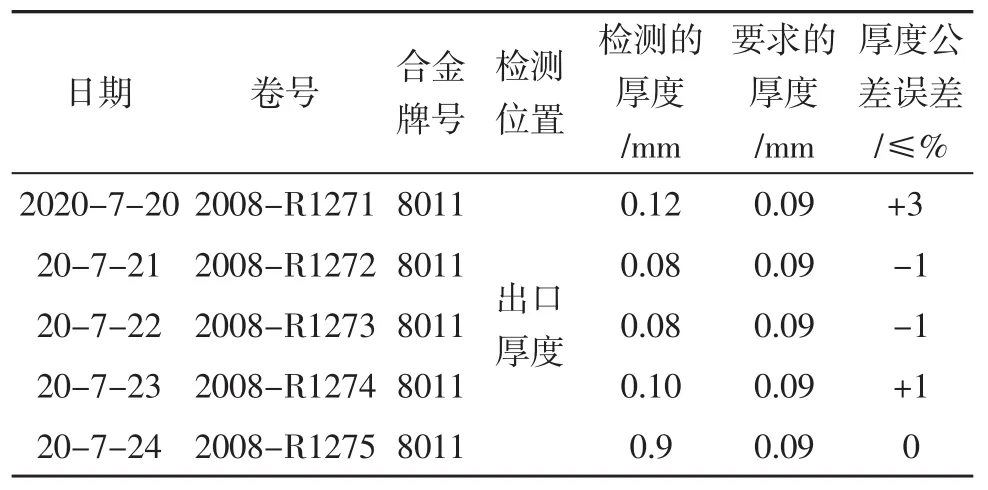

为了改善板型质量,提高铝箔综合成品率,某公司通过开发VC辊板型控制技术,探索出最佳轧制配制参数,确定了工作辊粗糙度(0.30~0.4)μm,凸度(+0.04~+0.06) mm,开卷张力(30~50)N/mm2,卷曲张力 (30~40) N/mm2,速度 (300~600) m/min,轧制力(80~150) t的轧制工艺。采用以上参数轧制可有效的控制板型平直度≤5 I,厚度公差误差≤±3%,结果如表3所示。

表3 厚度公差统计表Tab.3 Statistical table of thickness tolerance

2.4 表面质量控制技术

电解铝液铸轧法制备餐具用铝箔试验卷在后续的使用过程中,因表面粗糙、条纹多,严重影响后续加工,导致产品质量不合格。通过分析发现铝箔表面粗糙的主要原因在于坯料的原始晶粒粗大,导致后续轧制过程中铝箔两面的变形不一致,从而产生表面粗糙。餐具用铝箔坯料由于使用电解铝液直接生产,其自身存在“三高一低”的特点,影响了铸轧坯料的晶粒度。为了得到组织均匀、晶粒细小的铝箔坯料,铝液中需要添加晶粒细化剂来细化晶粒。众多晶粒细化剂中,Al-Ti-B丝对铝合金熔体的晶粒细化效果非常显著,Al-Ti-B丝细化剂的细化效果取决于细化剂中的TiAl3、TiB2。TiB2晶粒与周围基体无共格关系,不是铝晶粒的有效核心,而基体中存在的TiAl3则与周围铝原子有共格关系,是有效形核剂[7-8]。李纯迟等[9]的实验研究表明TiB2能促进TiAl3形核,强化细化效果。采用Al-Ti-B丝作为晶粒细化剂来细化晶粒,通过多次试验研究,确定了Al-Ti-B丝的添加温度≥720℃、添加量 (2.0~3.0) kg/t·Al,添加点在铝合金熔体流入箱体式除气机入口处在线连续添加。通过除气箱不停运转地除气,Al-Ti-B丝在不停的旋转过程中,也被均匀地搅拌在铝合金熔体中,大颗粒或者其他杂物则随着除气产生的浮渣一起浮在表面,所以每隔一段时间要清除一次表面浮渣。通过使用Al-Ti-B丝作为晶粒细化剂,有效控制铝箔铸轧坯料晶粒度,达到1级标准,提高了铝箔表面细腻度。

2.5 表面清洁技术

表面质量是高品质餐用铝箔的重要质量指标,表面质量缺陷可分为黑点、黑条、油污、油斑等。铝箔产品表面油污质量缺陷产生的原因,其归根是铝箔表面的除油问题,但是铝箔在生产过程中由于工序多而且每个工序都是多个道次轧制,难点在于找到“黑点、黑条”产生的根源,同时由于设备缺陷造成产品质量难以达标。因此某公司通过油滴、油雾、油膜挥发等三个方面进行控制。

1)油滴控制。油滴来源可分为支撑辊旋转带出的旋散油滴、轧机吹扫气流运动受阻后反弹的边部油滴。支撑辊的旋散油滴可通过调整刮板胶条的贴合紧密性和压力来大量“刮除”;剩余的油量可以通过出口防溅板内的上辊缝空气吹扫装置将其吹离板宽范围。轧机吹扫气流运动受阻的飞溅油滴可结合上板面各区域的吹扫风量的配合调整以及边部堵油来进行控制;

2)油雾控制。铝箔轧制时,轧制油在接触高温轧辊后挥发,随吹扫空气或上升气流流动,形成大量油雾。当油雾与铝箔表面接触时,冷却吸附在铝箔表面,进一步增加其表面油膜量;当油雾在轧制通道上方冷凝时,会汇集形成冷凝油滴滴落至铝箔表面。油雾的控制除了降低轧制油温度和轧制速度外,可在轧机出口侧增加由上向下的气流,创造一个“正压”环境以防止油雾向上运动;增加风机使油雾由轧机出口侧吹向入口侧,让油雾从轧机入口侧经排烟风机收集交全油回收装置冷凝回收;

3)油膜控制。铝箔轧制时,表面会有一层油膜,油膜过厚会降低铝箔与其他材料的粘附性。以下方式可降低铝箔表面的油膜厚度:①增大轧制道次加工率,可以降低油膜厚度,轧制餐具用铝箔时加工率在40%~60%利于油膜的控制;②增大轧机吹扫风压,可降低油膜厚度,轧制餐具用铝箔时吹扫风压控制在(4.0~6.0)Bar较宜;③降低轧制油粘度,有利于油膜的挥发。轧制油为90#基础油时,采用4%~7%的轧制油添加剂(添加剂越高,粘度越大)即可满足轧制润滑条件,对应粘度为(1.9~2.0) mm2/s,油膜较易挥发;④趁热分切,利于油膜的挥发。餐具用铝箔成品轧制后的料温一般在(60~75)℃,轧制后立即分切,分切速度控制在600 m/min以内,有利于油膜进一步挥发。

3 结语

1)采用ALPUR在线除氢技术,精确控制Ar气体流量在(2.5~3.0) m3/h、喷头转速在(265~285) r/min,可有效去除铝合金熔体中的气和渣,氢含量≤0.1 mL/100 gAl,生产出的餐具用铝箔针孔数为0;

2) 采用冷轧板型、VC辊板型控制技术,确定了工作辊粗糙度 (0.30~0.4) μm,凸度 (+0.04~+0.06) mm,开卷张力 (30~50) N/mm2,卷曲张力 (30~40) N/mm2,速度 (300~600) m/min,轧制力(80~150) t的轧制工艺参数,有效控制板型平直度≤5 I,厚度公差误差≤±3%,有效解决了餐具用铝箔生产中由板型不良带来的质量缺陷,极大提高了餐具用铝箔的成品率;

3)采用表面质量控制技术,确定了Al-Ti-B丝的添加温度≥720℃、添加加量(2.0~3.0) kg/t.Al,在铝合金熔体流入箱体式除气机入口处在线连续添加,有效控制铝箔铸轧坯料晶粒达到1级标准,提高铝箔表面细腻度,有效改善了餐具箔表面质量;

4)通过油滴、油雾、油膜挥发等三个方面进行控制,有效去除铝箔表面油污,控制表面“黑点、黑条”等缺陷产生,生产出了高质量餐具用铝箔,得到客户的高度好评。