高压氢环境奥氏体不锈钢焊件氢脆研究进展

2022-03-09周池楼何默涵郭晋李运泉吴昊肖舒陈国华欧阳瑞祥何实

周池楼,何默涵,郭晋,李运泉,5,吴昊,肖舒,陈国华,欧阳瑞祥,何实

(1 华南理工大学机械与汽车工程学院,广东 广州 510641;2 广东省安全生产协同创新中心,广东 广州 510641;3 浙江大学能源工程学院,浙江 杭州 310027;4 广东省特种设备检测研究院,广东 佛山 528251;5 广东省特种设备检测研究院顺德检测院,广东 佛山 528300;6 云志压力容器制造有限公司,广东 佛山 528312)

氢能由于其无污染、来源广泛、可再生循环等优点,不仅可作为清洁能源,还可提高传统化石燃料的利用效率,被誉为当今最具有发展潜力的二次能源。21 世纪以来,发达国家均对氢能技术发展做出规划,我国也高度重视氢能汽车的发展,《中国制造2025》将节能与新能源汽车列为十大重点发展领域之一。

高压储氢因其设备结构简单、充装速度快等优点,在目前氢能储运方式中占主导地位。然而,长期在高压氢环境中服役的金属材料会出现塑性损减、疲劳裂纹扩展速率加快等氢脆现象,严重威胁高压氢系统的运行安全。研究表明,奥氏体不锈钢具有较好的抗氢脆性能,常用于制造高压氢系统中的压力容器、管道、阀门等承压件。为满足复杂结构及大尺寸工件的需求,不可避免地会对奥氏体不锈钢进行焊接处理。例如,低温高压储氢容器的筒体是由奥氏体不锈钢焊接而成,大容积全多层高压储氢容器的内筒通常是由奥氏体不锈钢板焊接而成,此类结构均属于奥氏体不锈钢焊件。但焊接过程中的热循环使焊缝具有比母材更复杂的微观组织,微观组织的变化势必会影响氢在焊缝中的扩散、富集行为,并导致焊件与母材的氢脆敏感性产生差异。因此,研究奥氏体不锈钢焊件的氢脆敏感性对保障高压氢系统的安全运行尤为重要。

本文主要从以下方面介绍奥氏体不锈钢焊件氢脆的国内外研究现状和发展趋势。首先,简要概述奥氏体不锈钢焊件中氢的来源,介绍常用的材料氢脆敏感性评价方法,讨论目前主要的氢脆机理;其次,从内部因素和外部因素两方面论述奥氏体不锈钢焊件氢脆敏感性的主要影响因素;最后,探讨五种典型奥氏体不锈钢焊件的氢脆特性。

1 焊件氢脆概述

1.1 焊件中氢的两种来源

氢可通过两个途径进入焊件:一是焊接原材料中的水和其他含氢物质在高温下分解产生氢原子,同时周围环境中的水分、油脂等含氢化合物生成的氢原子被液相金属吸收并溶解进入焊缝;二是在高压氢气环境中,氢分子在金属表面吸附,分解为氢原子后溶解进入金属,并在金属中扩散、富集于特定位置。

在冶炼、酸洗、焊接等加工过程中,溶解进入金属晶格内的氢原子会在晶格内扩散并富集于应力集中的区域直至达到临界浓度,同时材料内部的氢含量影响了塑性损减程度和氢致开裂过程。裂纹萌生一般发生在金属材料内部,且氢致开裂的主导因素为晶格内氢原子的移动,该种现象被称为内部氢脆。高压氢环境中的金属材料会受到外加应力与氢侵入的协同作用,环境中的氢通过气态运输、物理吸附、氢分子解离、化学吸附、金属中扩散和溶解等过程才能到达裂纹尖端,当局部氢浓度达到临界值时,会发生金属宏观上的塑性损减或氢致滞后断裂现象,该种现象被称为外部氢脆,而金属材料的表层吸氢是外部氢脆的主导因素。

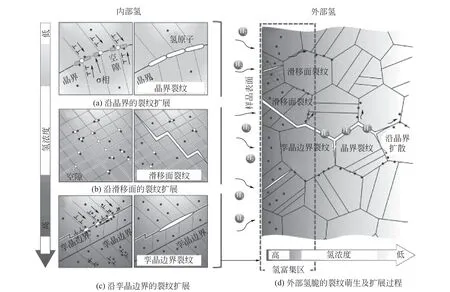

已有学者对奥氏体不锈钢内部氢脆和外部氢脆的作用过程做了相关研究。如图1所示,Ogawa等的研究表明,内部氢脆中,由于试样内部的氢浓度较高,与氢有关的裂纹萌生主要在试样内部而不是表面,裂纹萌生位置主要在晶界(grain boundary,GB)、滑移面(slip plane,SP)和孪晶边界(twin boundary,TB)等区域;当预充氢浓度较低时,晶界处的σ 相附近会成为裂纹形核的位置,此时沿晶界的裂纹萌生及扩展是材料塑性下降的主要原因,随着预充氢浓度的上升,沿滑移面和孪晶边界的裂纹逐渐占主导地位。外部氢脆中,由于试样表面直接暴露在高压、高纯的氢气环境中,氢在试样表面吸附并扩散进入试样,因此试样的表面具有较高的氢浓度,导致裂纹在试样表面萌生,随后裂纹沿晶界继续向试样内部扩展;由于氢在奥氏体中的扩散速度较慢,此时占主导地位的扩散方式是氢沿晶界的短路扩散,这也是裂纹沿晶界向试样内部扩展的主要原因。

图1 氢脆作用过程[18]

基于上述分析,试样内部、表面的氢浓度差异以及裂纹萌生位置的不同是内部氢脆与外部氢脆的主要区别。

1.2 焊件氢脆评价方法

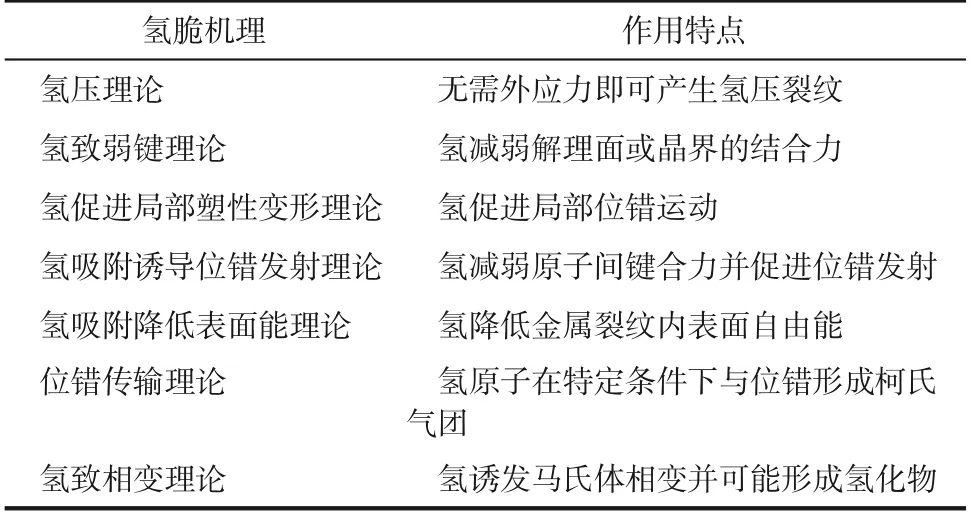

考虑到内部氢脆与外部氢脆作用机制的差异性,材料的氢脆评价方法也相应地分为预充氢试验和原位氢试验。

(1)预充氢试验 首先通过气相热充氢、电解充氢等方法对试样进行预充氢,再将试样置于空气中进行各种力学性能测试,国内外学者对预充氢试验进行了大量研究。预充氢试验是先充氢、后加载,与氢能承压设备中氢侵入和加载同步的情况不同,同时预充氢试验无法还原高压氢环境中裂尖高应力梯度区氢的动态侵入和偏聚。

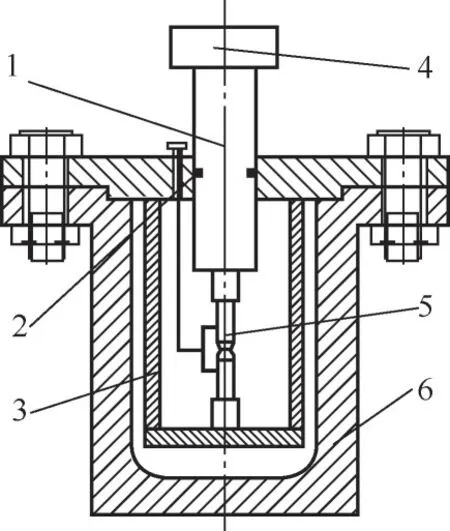

(2)原位氢试验 直接将试样放入高压、高纯的氢气环境中进行各种力学性能测试,图2为高压氢环境原位测试装置。由于原位氢试验与真实工况具有环境相似、应力场相似和氢浓度场相似的特点,能更真实地反映高压氢系统临氢部件的实际服役工况。因此,美国、日本、加拿大等国家均将高压氢环境原位测试作为高压氢系统产品研发的首要环节。

图2 高压氢环境原位测试装置[26]

表1归纳了预充氢试验与原位氢试验的特征。

表1 预充氢试验与原位氢试验特征对比

常规的材料力学性能测试方法原则上均可用于焊件的氢脆敏感性评价,但多数标准或规范要求的是以下两类试验方法。

1.2.1 静态试验方法

评价焊件氢脆的静态试验方法主要包括慢应变速率拉伸(slow strain rate tensile,SSRT)试验和氢致开裂门槛应力强度因子测试。

慢应变速率拉伸试验是评价材料在高压氢环境中力学性能损减最常用的方法。该方法是通过测试材料在高压氢环境和惰性环境下的相对缺口拉伸强度(relative notched tensile strength, RNTS)和相对断面收缩率(relative reduction of area, RRA)来评价材料的氢脆敏感性,获得的RNTS 和RRA 介于0~1 之间,值越小的材料氢脆敏感性越强。高压氢环境下的慢应变速率拉伸试验主要用于临氢材料的初步筛选,以降低后续疲劳试验或疲劳裂纹扩展速率试验等测试的试验成本。美国材料与试验协会制定的标准ASTM G142、我国标准GB34542.2—2018以及加拿大和美国联合制定的国家标准ANSI/CSA CHMC 1均指定了该方法用于评价材料的氢脆敏感性。

氢致开裂门槛应力强度因子测试是量化材料氢致滞后断裂敏感性的重要方法。材料中的氢会在应力诱导下向裂尖积聚,当裂尖的局部氢浓度达到临界值且受到的应力达到某一数值后,会诱发原有的裂纹扩展。该过程引发的最终结果为原有裂纹在低应力水平下发生裂纹扩展,即发生了氢致滞后断裂。该方法测试的力学性能指标为氢致开裂门槛应力强度因子,氢致开裂门槛应力强度因子是指材料在高压氢环境中发生氢致滞后断裂使裂纹开始扩展所需的最低应力强度因子,该参量是储氢系统临氢部件基于断裂力学的疲劳分析中确定临界裂纹和构件疲劳寿命的重要参数。ANSI/CSA CHMC 1指定了此方法来评价高压氢环境对开裂门槛应力强度因子的影响。

1.2.2 动态试验方法

评价焊件氢脆的动态试验方法主要包括疲劳寿命试验和疲劳裂纹扩展速率试验。

疲劳寿命试验是评价高压氢环境下材料受疲劳载荷作用下性能的直接方法。该方法是通过比较相同测试条件下试样在高压氢环境和惰性环境中的疲劳寿命来评价材料的氢脆敏感性。高压氢环境主要影响材料的裂纹扩展过程,高周疲劳试验循环时的应变量小,材料在失效前几乎均处于裂纹萌生阶段,因此高压氢环境对其疲劳寿命的影响较小;而在低周疲劳试验中,高压氢环境会明显降低疲劳寿命。美国汽车工程师学会颁布的SAE J2579、我国标准GB 34542.2—2018以及ANSI/CSA CHMC 1均指定了该试验方法来评价高压氢环境对疲劳性能的影响。

疲劳裂纹扩展速率试验可用于量化评价含缺陷临氢部件寿命的试验方法。由于氢原子在裂纹尖端的富集增加了局部区域的内能,进而造成近门槛值区域的疲劳裂纹扩展速率上升,裂纹可在较低加载条件下扩展。该试验得到的d/d-ΔK(应力强度因子)曲线分为三个阶段:当Δ<Δ(下门槛值)为第一阶段,此阶段裂纹扩展速率d/d为零,但高压氢环境会降低Δ,导致裂纹在较低的应力水平下萌生;当Δ(下门槛值)<Δ<Δ(上门槛值)时为第二阶段,此时裂纹扩展速率(d/d)随Δ的增大而加快,材料在高压氢环境下的裂纹扩展速率比在空气环境下明显提高;当Δ(上门槛值)<Δ时为第三阶段,此时应力强度因子已达到材料断裂韧性,疲劳裂纹急剧扩大,导致试样快速断裂。高压氢环境下的疲劳裂纹扩展速率测试能够更充分地考虑高压氢环境对裂纹扩展速率的加剧效应,可为断裂力学疲劳分析提供必要的设计参量。因此,ANSI/CSA CHMC 1、美国机械工程师协会制定的ASME Ⅷ-3 KD-10以及我国标准GB34542.2—2018均将其列入基本试验类型。

1.3 氢脆机理

氢脆机理的研究和发展对金属材料的氢脆预防和抗氢合金的开发有重要意义,然而氢脆机理研究开展至今,还没有一种理论可解释所有的氢脆现象。目前,已提出的氢脆机理主要包括氢压理论、氢致弱键理论、氢促进局部塑性变形理论、氢吸附诱导位错发射理论、氢吸附降低表面能理论、位错传输理论和氢致相变理论等。

1.3.1 氢压理论

金属材料内部存在很多空位、夹杂、微孔等缺陷,扩散进入材料的氢原子会聚集于缺陷处,并结合形成氢分子。此时,缺陷处形成含氢气的气泡,使缺陷附近晶格的氢浓度降低,导致远处的氢原子向缺陷处扩散。不仅如此,气泡内的压力可形成应力梯度,氢原子在浓度梯度和应力梯度的驱动下向气泡附近扩散。当气泡内的氢压达到材料的屈服强度时,气泡附近则会发生局部塑性变形;当氢压达到材料的键合力时,则会萌生微裂纹。氢压理论可用于解释氢压裂纹的产生,常见的氢压裂纹包括焊接冷裂纹、钢中白点、酸洗产生的裂纹等。

1.3.2 氢致弱键理论

氢致弱键理论由Troiano 等于1959 年提出,他认为氢原子的1s 轨道电子进入过渡金属未填满的d轨道后会降低原子间的结合力。然而,该理论无法解释铝和铝合金(d轨道填满)等材料也存在氢脆现象,该现象说明1s轨道电子进入d轨道并不是原子结合力降低的唯一原因。相关学者在此基础上作了补充,认为裂纹尖端最大正应力大于等于原子键合力时,裂纹尖端的原子对就会被破坏,导致最终的氢致开裂。

氢致弱键理论的成立需要两个前提:一是裂纹的萌生和扩展过程中材料没有发生局部塑性变形,裂纹形核及扩展过程完全是原子间正应力作用的结果;二是应力诱导扩散导致氢的富集,致使原子键合力降低。一般认为,该理论适用于陶瓷等脆性材料。金属材料的断裂包含塑性变形,其裂纹扩展主要是通过消耗塑性变形功,因此氢致弱键是否是导致金属氢致开裂的主要因素还需深入研究。

1.3.3 氢促进局部塑性变形理论

氢促进局部塑性变形理论由Beachem提出,并有多位学者作了相应补充。该理论认为金属中氢原子富集的区域能加剧位错的移动,促进局部塑性变形。局部化的塑性变形满足了断裂的前提条件,使断裂在较低的宏观塑性变形下发生。

氢促进局部塑性变形的发生主要有以下几个原因:①氢促进位错增殖,氢原子富集可降低位错增殖和移动的阻力;②氢的弹性屏蔽作用促进位错运动,氢原子削弱了位错与障碍物之间的交互作用,促进位错移动。

1.3.4 氢吸附诱导位错发射理论

氢吸附诱导位错发射理论由Lynch于1976 年提出,该理论主要包括位错形核和位错向裂纹尖端前方运动两方面。首先,在外加应力作用下,位错形核后,将朝着裂纹尖端的前方运动。因此,位错形核为主导步骤并受到氢吸附的影响,而且位错形核过程会引起附近几个原子层原子的协同剪切变形。因此,该理论认为氢的吸附导致原子间键合力减弱从而促进位错发射,加速了疲劳裂纹扩展速率。该理论主要强调材料表面吸附氢的作用,却无法解释材料内部氢富集导致的局部开裂现象,因此主要用于某些特殊的氢致开裂现象,如缺口试样在快速拉伸下的氢致开裂。

1.3.5 氢吸附降低表面能理论

氢吸附降低表面能理论由Petch 等于1952 年提出,该理论认为氢吸附在裂纹内表面后可降低表面能。根据Griffith 公式判断,表面能降低会导致断裂应力下降,断裂应力降低幅度为表面能的平方根,裂纹可在低应力水平下扩展。但对于塑性较好的材料,其塑性变形功远大于表面能,因此氢吸附降低表面能理论不适用于塑性较好的材料。此外,该理论无法解释氢原子向裂纹尖端扩散的现象。

1.3.6 位错传输理论

位错传输理论认为氢原子可与位错形成柯氏气团,并在较低的应变速率下与位错一起运动。由于氢原子与位错有较强的交互作用,氢会在位错处富集,也就是位错对氢气团起到了“钉扎”作用,使氢无法自由运动。当温度较低时,氢扩散速度慢,无法与位错同步运动;温度较高,则会导致氢原子气团逸散,削弱了位错的“钉扎”效果。这一理论说明,氢的偏聚与温度、应变速率有关:应变速率影响位错移动速度,而温度影响氢的扩散速率,只有当位错移动与氢的扩散匹配后才能形成位错传输。

1.3.7 氢致相变理论

氢致相变主要有两种途径:一是氢致马氏体相变,二是形成氢化物。该理论认为亚稳态奥氏体不锈钢在冷却或变形过程中会发生马氏体相变,由于马氏体的氢扩散系数较高,故认为马氏体的氢脆敏感性高于奥氏体。同时,该理论认为氢致开裂的发生需要氢化物在氢富集处形核并生长,当氢化物达到临界尺寸时发生解理开裂,裂纹扩展最终在氢化物界面停止。然而,该理论无法解释稳态奥氏体不锈钢不存在马氏体相变,却仍具有较高氢脆敏感性的现象。

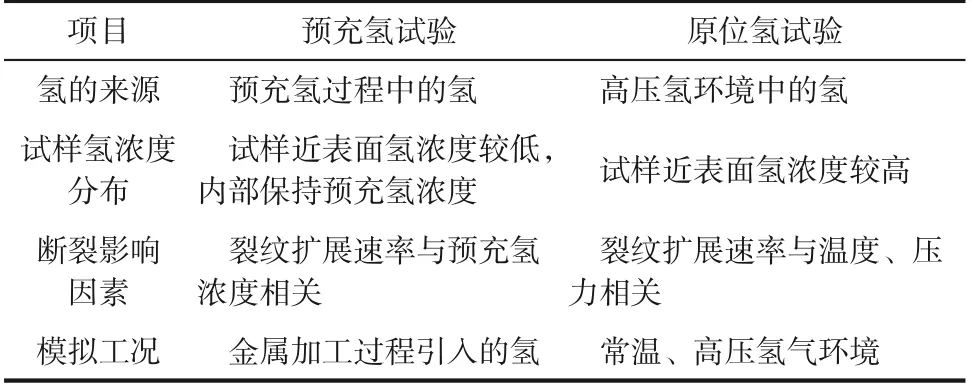

经过数十年的发展,虽然针对材料不同的氢脆现象已提出了多种机理,但目前仍未发现能够解释所有氢脆现象的统一理论。目前,主要根据材料种类和测试方法,以及多种氢脆机理的协同作用来解释对应的氢脆现象。表2归纳了上述七种氢脆机理的作用特点。

表2 氢脆机理及其作用特点

2 焊件氢脆影响因素

2.1 内部影响因素

2.1.1 晶粒尺寸

目前,普遍认为降低奥氏体不锈钢的晶粒尺寸可降低氢脆敏感性,而且相关理论也得到了实验验证。

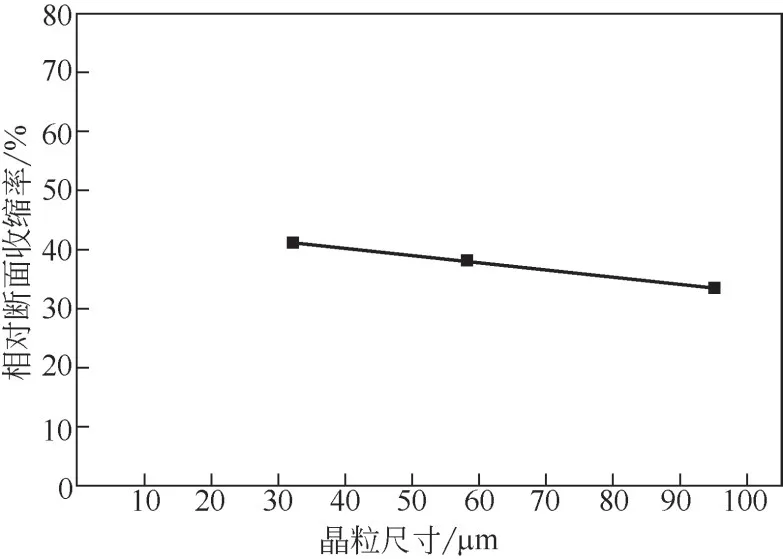

Brass等的研究表明316不锈钢晶粒尺寸增加,会导致试样内的氢含量升高,加剧试样的氢脆。Chen等通过调控退火温度获得了不同晶粒尺寸的试样,结果显示材料的氢脆敏感性随晶粒尺寸的减小而降低,如图3所示。Mine等通过退火处理获得晶粒尺寸为0.1~0.5μm 的304 不锈钢试样,发现小尺寸晶粒可降低304不锈钢的塑性损减程度。

图3 相对断面收缩率与晶粒尺寸的关系[43]

一般认为,随着晶粒尺寸的细化,单位面积晶界上杂质的偏聚也随之减少,进而降低单位晶界上的氢浓度并减少应变局部化,继而增加材料的抗氢脆性能。焊接过程中,较高的焊接热输入会使焊缝在较高的温度区间停留时间变长,导致晶粒有充足的时间生长。因此,对奥氏体不锈钢进行焊接加工时,应在保证焊接质量完好的前提下,尽量降低焊件在高温区的停留时间,防止焊缝和热影响区的晶粒粗大,进而提高焊件的抗氢脆性能。

2.1.2 马氏体

马氏体强度较高但塑性较低,氢在马氏体中具有较高的扩散系数和较低的溶解度,普遍认为马氏体的氢脆敏感性高于奥氏体。

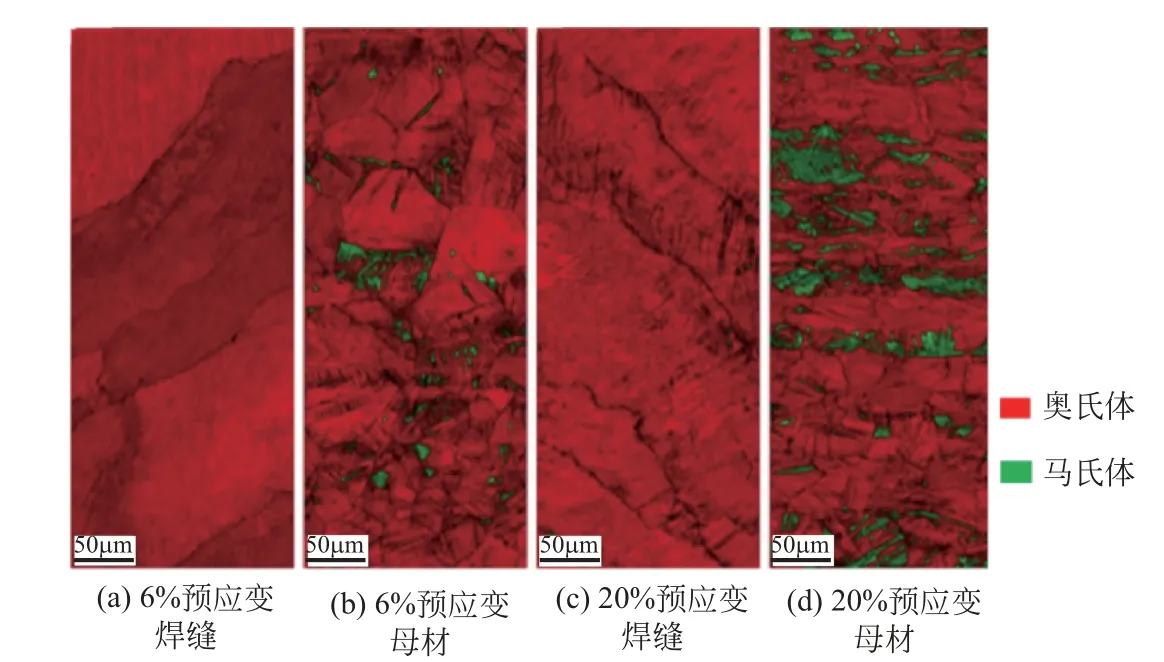

奥氏体不锈钢在生产过程中可通过冷加工来提高强度,这会诱发奥氏体发生马氏体相变,预应变过程中形成的马氏体被称为初始马氏体。Chen等的研究表明301 不锈钢冷轧减薄20%可形成19.1%的马氏体,而在退火处理的试样中并未检测到马氏体组织。试验结果表明,0.2MPa 的氢气环境会加快冷轧试样和退火试样的疲劳裂纹扩展速率,但由于冷轧试样中存在马氏体,氢气环境对疲劳裂纹扩展速率的加剧效应更明显,导致冷轧试样表现出更强的氢脆敏感性。李晓刚的研究发现随着预应变的增加,焊缝中始终不会出现初始马氏体,而母材中的初始马氏体随预应变量的增加而增加。同时,随着预应变的增加,焊接接头母材部分形成的大量初始马氏体提供了裂纹优先扩展路径,预充氢试样的断裂位置逐渐从焊缝转移至母材部分。图4为相同预应变量下焊缝与母材中的马氏体组织。

图4 预应变后焊缝与母材中的马氏体组织[51]

奥氏体不锈钢在力学性能测试过程中形成的马氏体称为动态马氏体。Tsay等研究了焊缝与母材的裂纹扩展行为。与焊缝相比,母材在氢气中的裂纹扩展速率较快,主要原因是焊缝处存在残余应力,对裂纹萌生及扩展有一定的抵抗能力,减少了形变,因此焊缝在试验过程中形成的动态马氏体含量较少。

Zhang 等认为动态马氏体对氢脆的影响占主导地位。通过施加不同的预应变获得不同含量的初始马氏体,初始马氏体含量随着预应变的增加而增加,动态马氏体的含量随着预应变的增加而降低,试样氢含量随预应变的增加而降低。相同充氢条件下,动态马氏体中的氢含量比初始马氏体中的高,而且动态马氏体中向外扩散的氢大部分积聚在马氏体-奥氏体界面处,导致两相界面成为裂纹萌生和扩展的优先区域。

初始马氏体和动态马氏体的形成阶段不同,可能对氢扩散和氢致开裂产生不同影响,因此研究初始马氏体与动态马氏体对焊件氢脆敏感性的影响十分必要。

2.1.3 铁素体

奥氏体不锈钢热导性较差、线胀系数大,通常会在焊缝中添加5%~10%的铁素体组织预防焊接裂纹。目前关于铁素体对奥氏体不锈钢焊件氢脆的影响主要有两种观点:一是铁素体会加剧焊件的氢脆;二是铁素体对焊件的氢脆无明显影响。

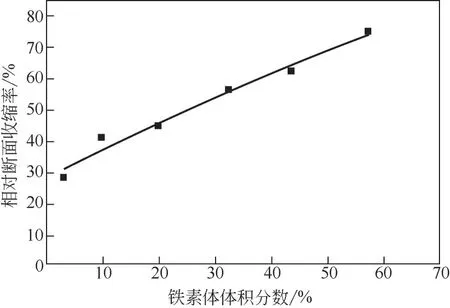

Nomura 等认为奥氏体不锈钢焊件的氢脆敏感性随铁素体含量的升高而加剧。图5为氢脆敏感性与铁素体体积分数的关系。Luppo 等也得到了类似的结论。氢在奥氏体中的溶解度高、扩散速度慢,而在铁素体中溶解度低但扩散速度快,氢原子易在铁素体-奥氏体的相界面积聚,并导致裂纹在铁素体-奥氏体相界面萌生或扩展。

图5 相对断面收缩率与铁素体体积分数的关系[57]

然而,Tsay等的研究表明,铁素体对0.2MPa氢气环境下304不锈钢焊件的疲劳裂纹扩展速率无明显影响,认为马氏体才是加快疲劳裂纹扩展速率的主要原因。Brooks等认为当铁素体质量分数不超过10%时,304L 和309S 不锈钢焊件的氢脆不受铁素体影响。

基于上述分析,仅从铁素体含量的角度研究铁素体对焊件氢脆敏感性的影响无法获得一致的结论。目前,已有学者通过实验验证了焊接工艺调控铁素体的可行性,认为焊接工艺不仅可改变铁素体的含量,还会导致铁素体形态及分布的变化,但其仅研究了焊接工艺对铁素体的影响规律,并未进一步分析铁素体对氢脆敏感性的影响。因此,为探明铁素体对焊件氢脆敏感性的影响机制,应在研究铁素体含量的基础上,深入系统地研究铁素体分布及形态对焊件氢脆敏感性的影响,同时探明焊接工艺与铁素体及氢脆敏感性三者的关联机制。

2.1.4 层错能

通常,层错能越小的材料发生交滑移越困难,发生面内滑移的概率更大。根据位错理论,扩展位错宽度与层错能成反比。奥氏体不锈钢的显微组织为面心立方结构,而面心立方结构中的全位错可分解为两个不全位错,这两个不全位错之间夹有一片层错,这种组态被称为扩展位错。层错是一种原子排列发生错误的错排面,出现层错后系统能量会升高。

Louthan 等认为若奥氏体不锈钢只能产生面内滑移,则氢脆敏感性高;若能产生交滑移,则氢脆敏感性低。他们通过电镜观察发现经过正常处理后的304L 不锈钢为面内滑移,不产生交滑移,而经过特殊形变处理后的304L 不锈钢容易发生交滑移,他们认为位错滑移形式是影响材料氢脆敏感性的原因之一。

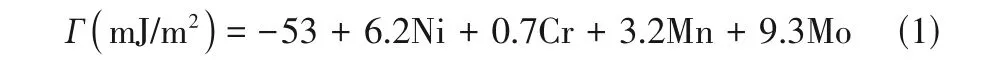

位错滑移形式由层错能决定,层错能可通过式(1)计算。

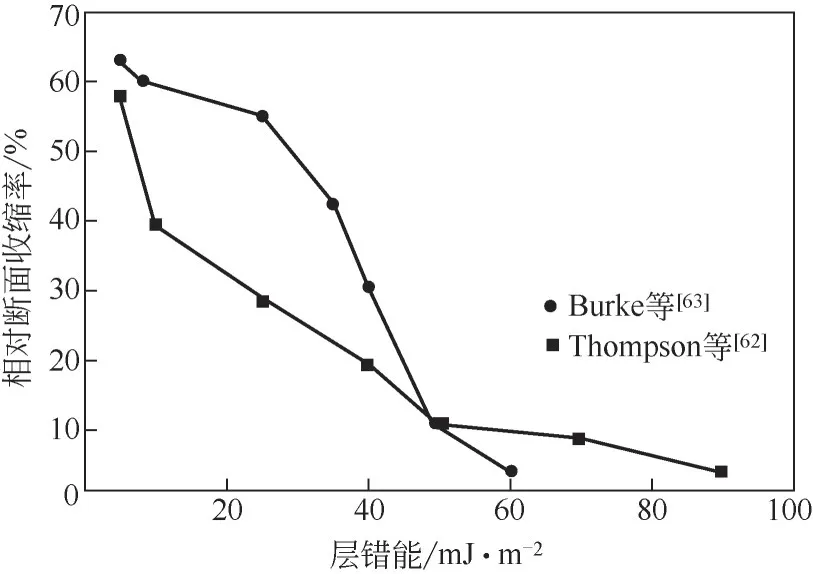

式中,各元素以质量分数计,即各合金元素含量越高,层错能越大,更易发生交滑移。有人认为奥氏体不锈钢发生面内滑移和交滑移的层错能临界值=35mJ/m。图6 为不锈钢氢脆敏感性随层错能的变化。

图6 相对断面收缩率与层错能的关系

虽然位错滑移特征对氢脆敏感性有一定影响,但并不是决定氢脆敏感性的主导因素。如稳态奥氏体不锈钢的层错能较高,位错可呈交滑移特征,但在预充氢后仍出现较大的塑性损减。并且,对于体心立方的金属材料,位错仅呈交滑移状,但其氢脆敏感性却高于亚稳态奥氏体不锈钢。

2.1.5 化学成分

与奥氏体相比,马氏体的滑移模式更易受到溶解氢的影响,马氏体相变会增加奥氏体不锈钢的氢脆敏感性。奥氏体不锈钢抗氢脆性能较好的原因是Ni 等奥氏体稳定化元素可以增加奥氏体相的稳定性,降低相变的发生,材料抗氢脆性能随Ni 含量的上升而提高。

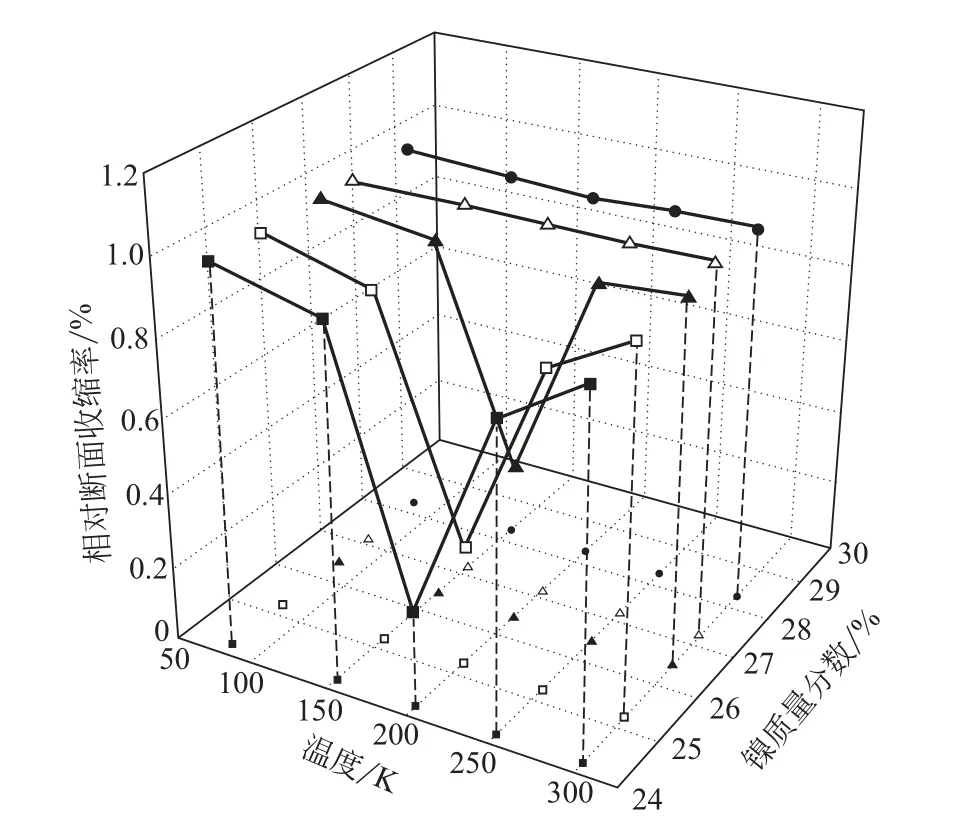

Zhang 等研究了镍质量分数对氢脆敏感性的影响,镍质量分数Ni与氢脆敏感性的关系如图7所示。研究表明,当镍质量分数Ni在27%以上时不发生氢脆,应变诱发马氏体的含量随着镍质量分数Ni降低而增加,而氢致开裂裂纹主要沿马氏体边界扩展。因此,他们认为高压氢气环境引起的材料氢脆主要受镍质量分数Ni影响。

图7 1MPa氢气和氦气环境下温度和镍质量分数Nieq对316不锈钢相对断面收缩率的影响[65]

Michler等认为若要保证奥氏体不锈钢良好的抗氢脆性能,需将Ni元素的质量分数控制在12.5%以上。马氏体相变会增加奥氏体不锈钢的氢脆敏感性,Ni 等奥氏体稳定化元素提高了奥氏体相的稳定性,材料的抗氢脆性能也随之提高。

衡量焊缝合金成分的指标为铬质量分数Cr与镍质量分数Ni,可通过式(2)计算,对照舍弗勒图可进一步预测焊缝中的铁素体含量。

式中,各元素以质量分数计。铬质量分数Cr与镍质量分数Ni不仅可用于预测焊缝铁素体含量,还可用于判断焊缝的凝固模式。镍质量分数Ni不仅可调控奥氏体不锈钢母材的氢脆敏感性,还可影响焊件的氢脆敏感性。Luppo 等研究了镍质量分数Ni对焊缝内部氢脆的影响,镍质量分数Ni较高的试样通常具有较高的层错能,焊缝在预充氢后的塑性损减更小。

焊件的化学成分主要与焊接填充材料相关,如何选择合适的焊接填充材料是通过调控化学成分预防焊件氢脆的关键。据此,未来可重点关注专门用于临氢材料焊接的填充材料,从调控化学成分的角度提高焊件的抗氢脆性能。

2.1.6 残余应力

焊接接头组织的不均匀性,导致氢在焊缝中的扩散与富集行为不同于母材,加上焊接残余应力的存在会导致氢在焊缝中的扩散行为更加复杂。

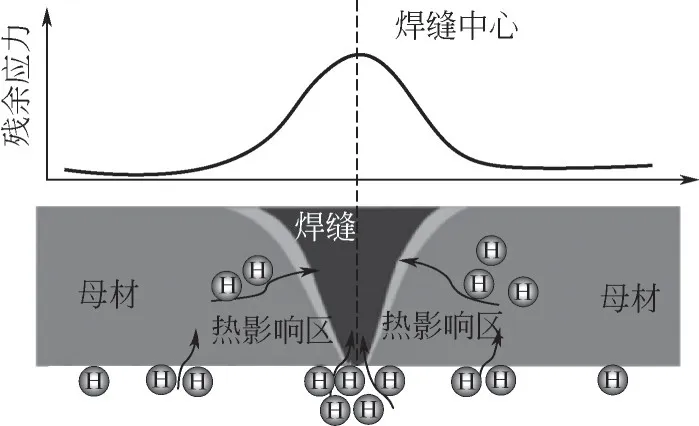

蒋文春等通过有限元模拟研究了焊接残余应力对氢扩散的影响。他们认为焊缝中的氢会在焊接残余应力梯度的驱动下向高应力区富集,由于焊缝和热影响区存在的残余应力促进了氢的扩散和富集,最终导致焊缝的性能恶化并发生与氢有关的开裂。

Fu 等在研究301L 不锈钢焊件的氢脆时也讨论了残余应力对氢扩散的影响。微观表征显示焊缝区域具有较高的残余应变,说明残余应力主要集中在焊缝。图8 为母材(base metal,BM)、热影响区(heat affected zone,HAZ)和焊缝(weld metal,WM)区域的残余应力分布。由于焊缝具有较高的残余应力,母材和热影响区内的氢原子有向焊缝区域扩散的趋势。

图8 氢原子在焊缝中的扩散与吸附[71]

根据氢的应力诱导扩散特性,氢原子会向最大拉应力处扩散。根据上述分析,蒋文春等和Fu等的研究说明氢原子向焊缝和热影响区扩散受到的是残余拉应力的影响。这与Tsay 等的结论一致,即熔合区存在的残余拉应力会导致焊接接头性能恶化。

基于目前的研究,认为焊接残余应力会加剧焊件的氢脆敏感性。残余应力引起焊缝内应力场的不均匀,影响了氢原子的扩散行为,导致焊接接头性能劣化。因此,应建立有效的消应力处理方法,缓解或消除残余应力对焊件性能的劣化作用有助于提高焊件的抗氢脆性能。

2.2 外部影响因素

2.2.1 温度

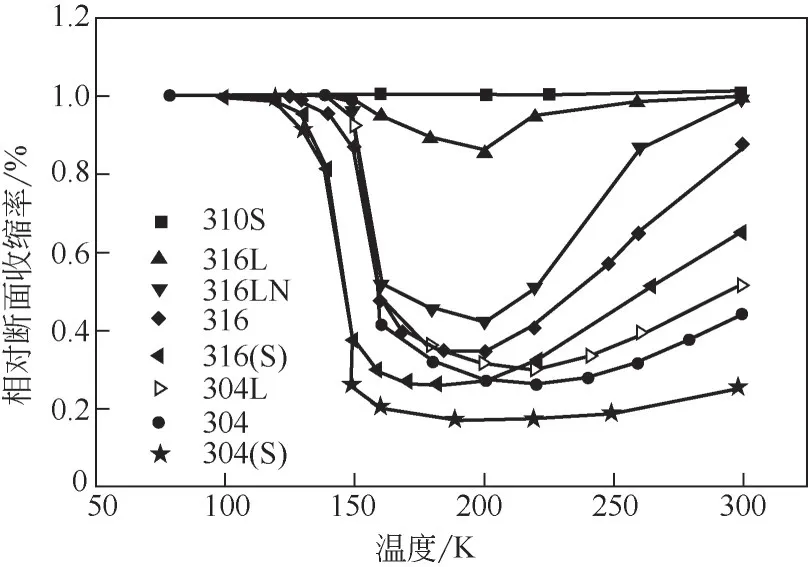

温度会影响氢原子在焊件内的扩散,从而影响氢原子与位错的交互作用。根据位错传输理论的观点:温度过高或过低均会减弱位错对氢原子的捕获效果,导致氢原子无法与位错形成“柯氏气团”并随位错一起移动。例如,304 和316 不锈钢在220K 具有最大的氢脆敏感性,在室温条件下氢脆敏感性较小,但温度低于78K后便不存在氢脆。

Fukuyama 等研究了温度对氢脆敏感性的影响,不同温度下奥氏体不锈钢的氢脆敏感性如图9所示。试验结果表明,氢脆敏感性随温度变化的原因有两个:一是马氏体相变的发生,温度会影响马氏体含量,应变诱发马氏体的含量随着温度降低而逐渐上升;二是氢的扩散,预充氢温度不同使得试样内的氢含量不同,温度过高会导致扩散氢的逸出,而温度过低则会抑制氢在材料内部的扩散。

图9 1.1MPa氢气环境下温度对多种不锈钢相对断面收缩率的影响[74]

2.2.2 氢气压力

焊件所处服役环境的氢气压力越高,氢分子碰撞的总能量则越高,即氢分子分解为氢原子的概率越大。在一定压力范围内,随着氢气压力的升高,进入焊件的氢原子数量会增加,从而加剧焊件的氢脆。

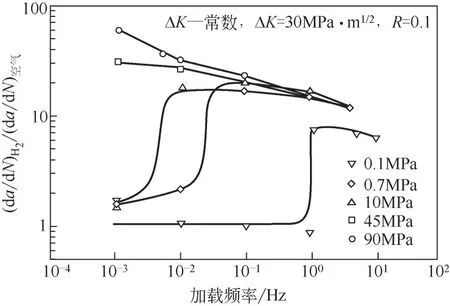

Walter 等认为在0.1~13.8MPa 的氢气环境下,材料的氢脆敏感性与氢气压力的平方根成正比。Masaaki等发现在0~40MPa的氢气压力下,304不锈钢的氢脆敏感性随氢气压力升高而增加,但超过40MPa 后,氢脆敏感性的上升趋势逐渐减缓。图10 为氢气压力对疲劳裂纹扩展速率(d/d)的影响。Yoshikawa 等的结论也与Masaaki 等的结果相似,即在一定范围内的氢气压力下,奥氏体不锈钢的疲劳裂纹扩展速率随氢气压力的升高而增加,原因是氢气压力升高导致氢在试样中的溶解度上升。当氢气压力继续升高时,氢脆敏感性变化不明显,说明在较高的氢气压力下,氢的溶解度不再是氢脆敏感性的决定因素。

图10 不同加载条件下氢气压力与(da/dN)H2/(da/dN)空气的关系[78]

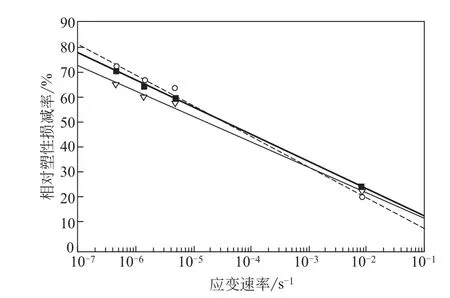

2.2.3 应变速率

已有研究表明,应变速率会对材料的氢脆产生较大影响。氢在奥氏体不锈钢中的扩散系数较低,需要足够的时间才能扩散进入试样内部,尤其是在高压氢环境中进行拉伸试验时,若应变速率快于试样内部的氢扩散,位错对氢气团的“钉扎”作用会被削弱,且难以达到材料的临界氢浓度,最终导致材料在氢脆发生之前就已经发生开裂。Pan等对308、347L 和304L 三种不锈钢做了相关研究,结果表明三种材料的氢脆敏感性均随应变速率的升高而下降。图11 为应变速率对308、347L 和304L不锈钢塑性损减的影响。

图11 不同应变速率下308、347L和304L的相对塑性损减[56]

Omura 等认为应变速率在3×10~8×10s的范围内时,奥氏体不锈钢的常温高压氢脆性能受应变速率的影响较小。应变速率较小时,氢能同位错一起运动,同时为氢在特定区域的富集提供更多时间。Robertson 等的研究验证了这个结论,在降低应变速率后,氢原子随位错的迁移而扩大对材料的影响区域,导致试样的塑性损减加剧。

2.2.4 加载频率

在高压氢环境中对试样进行疲劳加载时,加载频率越低,则单个循环的时间越长,氢有足够的时间扩散至试样内部并在裂纹尖端富集,从而对材料疲劳裂纹扩展速率的影响更显著。图12 为加载频率对304 不锈钢疲劳裂纹扩展速率的影响。因此,考虑到加载频率对氢脆敏感性的影响,ANSICSA CHMC 1—2014对疲劳试验的频率提出特定要求:低周疲劳的频率小于等于1Hz,高周疲劳的频率小于等于20Hz。

图12 不同氢气压力下加载频率与(da/dN)H2/(da/dN)空气的关系[78]

2.2.5 焊后热处理

奥氏体不锈钢焊件经过焊后热处理后,焊件原本的微观组织可能发生改变,同时热处理中新的热循环会对焊件原本的残余应力产生影响。

王国强针对304 不锈钢焊接接头的焊后热处理的时间和温度做了相关研究,热处理后焊缝区域变化最明显的是铁素体。同一温度下,随着热处理时间增加,焊缝中的铁素体由密集到稀疏;同一时间下,焊缝中的铁素体随处理温度的升高逐渐转变为奥氏体,并且700℃下铁素体由树枝状变为细条状,温度升高至900℃后铁素体变为圆点状均匀分布在奥氏体相中。他认为热处理温度越高,焊件中的铁素体向奥氏体转变速率越快。

Tsay等对304不锈钢焊件进行了焊后热处理,随后在0.2MPa 氢环境下测试焊件的疲劳裂纹扩展速率。经过焊后热处理的试样,焊缝原有的残余压应力被消除,失去了裂纹扩展阻力,因此消应力试样会在相对较低的应力水平下发生裂纹萌生或扩展,而原始焊接试样则在较高的应力水平下发生裂纹萌生。

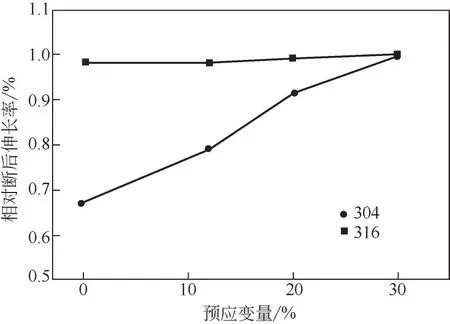

2.2.6 冷加工

亚稳态奥氏体不锈钢的力学性能通过冷加工硬化可得到明显提高,这是因为材料发生应变诱发马氏体相变。冷加工硬化会同时引起材料的位错、形变孪晶等微观结构的变化,从而导致奥氏体不锈钢的力学性能与氢脆敏感性随着冷加工过程的改变而变化。图13 为预应变与相对伸长率的关系。

图13 预应变量与相对断后伸长率的关系[53]

王步美等对304 不锈钢等离子弧焊、埋弧焊和氩弧焊焊接接头做了冷加工处理,发现三种焊接工艺的焊缝区域均未产生马氏体。李晓刚的试验结果与之相似,他认为焊缝部分基本不存在应变诱发马氏体,但母材部分出现的大量马氏体为裂纹优先扩展提供路径,随着预应变的增加,拉伸试样的断裂位置逐渐从焊缝处移至母材部分。此外,预应变量的增加会导致焊件中的氢含量升高,并降低位错形成能和孪晶、晶界的聚合能。

3 典型奥氏体不锈钢焊接工艺及焊件氢脆性能

3.1 焊条电弧焊

焊条电弧焊(shielded metal arc welding,SMAW)适用于不同位置、不同厚度不锈钢板的焊接加工,该工艺具有成本较低、适应性强等优点。

类维生等研究了采用焊条电弧焊的奥氏体不锈钢焊件的氢脆敏感性。相同预充氢条件下,焊缝比母材的氢含量更高。预充氢使焊缝的冲击值降低,这一效应随着温度降低而加剧,说明预充氢对奥氏体不锈钢焊件的影响在低温、快速加载条件下仍能表现出来,这一点不同于马氏体钢。结果显示,预充氢后,焊缝的抗拉强度基本不变,但塑性损减严重。与未充氢试样相比,预充氢试样断口表面的应变诱发马氏体含量减少,说明氢抑制了应变诱发马氏体生成,但由于马氏体比奥氏体的氢脆敏感性更高,一定数量的马氏体仍会加剧焊缝的氢脆。

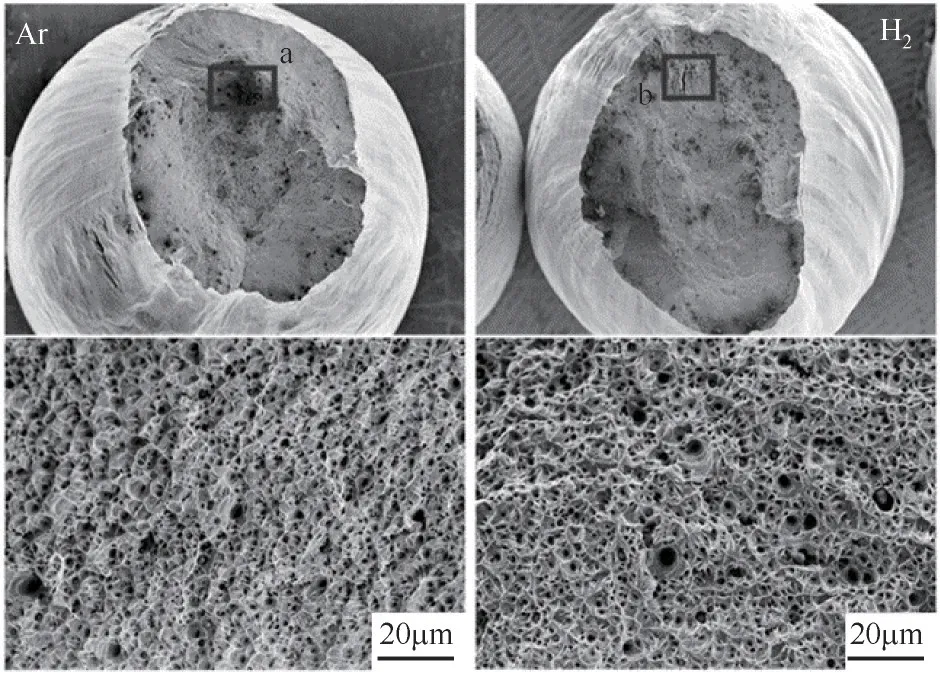

He 等研究了98MPa 高压氢环境下316L 不锈钢SMAW 焊件的氢脆敏感性,试验结果显示,SMAW 焊件的抗拉强度为540MPa,屈服强度为291MPa,SMAW 焊件的延伸率和断面收缩率分别为31.4%和64.5%。图14 为SMAW 焊件的断口形貌,焊件在氢气中的断口形貌与在氩气中的基本相同,断裂表面存在大量韧窝,焊件的断裂模式为微孔融合断裂。此外,焊缝中的杂质导致SMAW 焊件的屈服强度有明显下降,而且二次裂纹也分布在杂质附近。基于上述分析认为,通过改变焊接材料以减少焊缝中的杂质,可适当提高焊件的抗氢脆性能。

图14 焊缝在氩气和氢气中的断口形貌[89]

3.2 钨极氩弧焊

钨极氩弧焊(tungsten inert gas,TIG)是通过惰性气体保护,利用钨电极与工件之间的电弧热进行焊接的方法。随着TIG 技术的发展,逐渐衍生出深熔钨极氩弧焊(K-TIG)等先进工艺。TIG 的优点是钨电极不熔化,可保持较稳定的电弧长度。

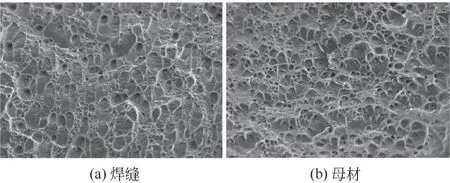

Li等研究了采用K-TIG焊的304L不锈钢焊件电解充氢后的氢脆敏感性,通过调节充氢电流获得了氢含量不同的试样。微观表征结果显示奥氏体中存在大量形变孪晶,并且应变诱发马氏体有在晶界处形成的趋势。他们认为脆性失效通常发生在晶界变形的局部化之前,这是位错、氢浓度、应变诱发马氏体以及形变孪晶综合作用的结果,焊件与母材的断口形貌如图15 所示。拉伸结果表明,焊件延伸率从40%减小至15%,而断面收缩率从51%减小至18%。微观表征结果显示变形后的焊缝中未大量形成应变诱发马氏体,但变形后的母材中产生了大量应变诱发马氏体。由于马氏体强度高于奥氏体,故母材强度、流变应力均高于焊缝。通过对比焊件与母材的化学成分发现,焊缝的镍质量分数为23.3%而母材的镍质量分数为22.6%,因此焊缝中的奥氏体稳定性高于母材,故在试验过程中焊缝形成马氏体的含量低于母材。

图15 焊缝与母材的断口形貌[94]

Jackson 等对采用TIG 焊的304L 不锈钢焊件预充氢后的断裂韧性做了相关研究。首先,焊缝不同位置的铁素体含量不同,距离焊缝中心较近位置的铁素体含量较低,而接近热影响区的铁素体含量较高,这与焊接过程中的温度梯度有关。其次,在223K和293K的温度下测试预充氢前后焊件的断裂韧性,发现焊件充氢后的断裂韧性减小至充氢前的50%。由于氢原子容易在铁素体-奥氏体界面聚集,为裂纹萌生和扩展提供优先路径,因此预充氢试样的断裂发生在铁素体-奥氏体界面。

3.3 激光束焊

激光束焊(laser beam welding,LBW)是利用高能量密度的激光束使材料熔化,然后熔池凝固形成焊缝的技术。激光束焊属于高能密度焊,焊接奥氏体不锈钢时可获得较大熔深。

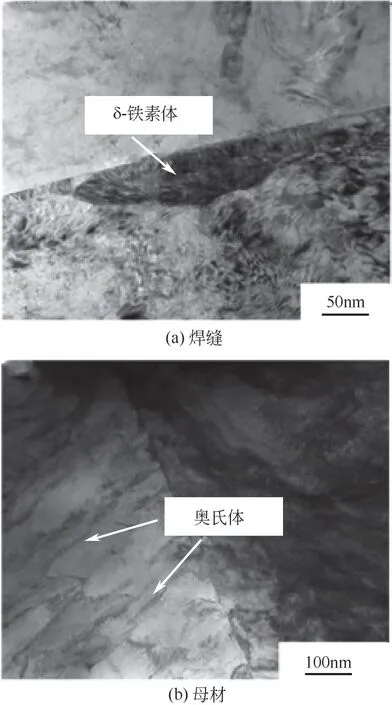

Fu等采用激光束焊技术焊接8mm的301L不锈钢板,并通过电化学动态充氢技术(电化学充氢的同时进行慢应变速率拉伸)研究焊件的氢脆敏感性。焊件在空气中的抗拉强度为640MPa,延伸率为48%,而在动态充氢条件下焊件的抗拉强度下降至550MPa,延伸率降低至30%;母材在空气中的抗拉强度为950MPa,延伸率为63%,但动态充氢导致母材的抗拉强度下降至570MPa,延伸率下降至13%。上述试验结果表明焊件的氢脆敏感性低于母材,这与母材和焊缝微观组织的差异有关。焊接过程的热循环改变了母材原有的微观组织,焊缝与母材的微观组织如图16所示。在焊缝区域,铁素体沿熔合区边界形成核并朝着焊缝中心成枝状生长。此外,在焊缝中的奥氏体边界处可观察到棒状铁素体,微观表征结果显示裂纹扩展路径垂直于铁素体生长方向,冷轧处理诱发母材中的奥氏体发生马氏体相变,且马氏体成片层状沿奥氏体晶边界分布,马氏体增强了母材的强度但降低了塑性。根据断口形貌,判断焊缝处的断裂机制属于氢诱导应力腐蚀开裂。氢原子在马氏体和晶界中有较快的扩散速率,裂纹通过马氏体-奥氏体界面扩展,在断裂表面可以观察到沿晶断裂特征。值得注意的是,当裂纹扩展至晶界处,氢原子向裂纹尖端聚集并诱导晶间结合力下降,这属于氢诱导的应力腐蚀开裂(hydrogen induced stress corrosion cracking,HISCC)。

图16 焊缝与母材的微观组织[71]

贺聪聪采用预充氢方法研究了LBW 焊件的氢脆敏感性。结果显示,焊件本身的断面收缩率和延伸率分别为56.41%和66.34%,预充氢后,断面收缩率减小至50.14%和45.39%,延伸率减小至58.57%和55.39%。塑性下降的原因是进入试样内的氢原子产生应力,使焊件的母材部分发生应变诱发马氏体相变,导致拉伸试样在熔合区边界断裂。

激光设备价格较高,运行和维护费用昂贵,并且焊接过程中使用的保护气体价格不低,这是激光束焊的主要问题。此外,激光若遇到高反射率材料,还可能造成光学元件损坏。总的来说,由于该工艺较高的运行和维护成本,目前该技术还未得到广泛应用。

3.4 电子束焊

电子束焊(electron beam welding,EBW)属于高能密度焊,对焊接环境的要求相对严格。由于电子束焊的成本较高、焊接环境较苛刻,对奥氏体不锈钢EBW焊件氢脆敏感性的研究相对较少。

Younes等通过慢应变速率拉伸试验评价预充氢304L不锈钢TIG焊件和EBW焊件的氢脆敏感性。母材、TIG 焊件和EBW 焊件的断面收缩率和延伸率均随着氢含量升高而降低,而三种试样的抗拉强度和屈服强度在预充氢后有略微提高。当试样的氢浓度为57mg/kg、110mg/kg、160mg/kg 时,TIG 焊件的延伸率分别下降12%、16%、20%,而EBW焊件的延伸率仅减少了3%、4%、6%。检测发现EBW 焊件中的铁素体含量仅为1%,而TIG 焊件中的铁素体质量分数达到8.3%,他们认为这是两种焊件氢脆敏感性产生差异的主要原因。

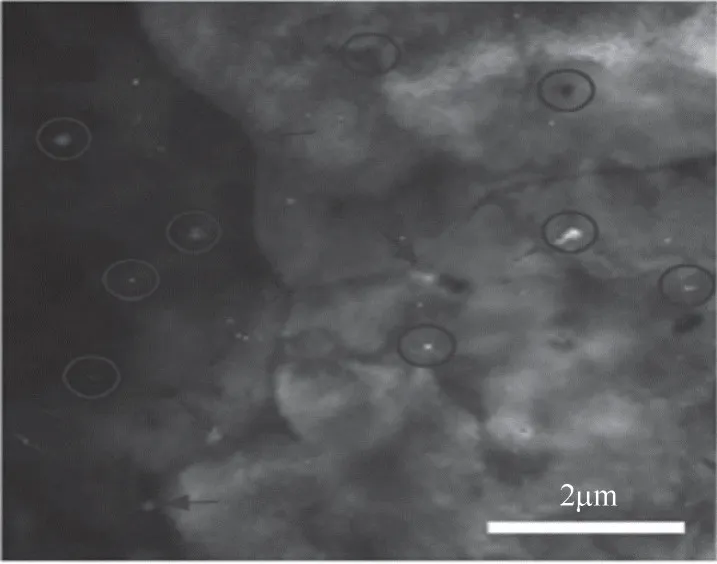

Yan 等对采用了电子束焊的沉淀强化奥氏体不锈钢焊件进行了预充氢处理。微观表征发现焊缝内存在许多大尺寸沉淀,这些沉淀被高密度位错包围,并且作为主要的氢陷阱为微裂纹形核提供了优先途径,导致焊缝比母材更易产生氢致开裂,大尺寸沉淀在焊缝中的分布如图17 所示。在不同的外加应力下,焊件的氢致开裂机理也不同。外应力较大时,位错将氢原子引入晶粒内部,并有大量位错堆积在柱状晶区域和大尺寸沉淀周围。微裂纹在大尺寸沉淀周围形核并扩展,进而导致氢的富集,引起裂纹尖端的应力升高,微裂纹沿着解理面扩展,最终表现为穿晶准解理断裂特征。外应力较小时,焊缝等轴晶区域内会有大量滑移带,氢原子会被滑移带捕获,导致微裂纹沿滑移带形核并扩展,形成解理断裂。当外应力足够小时,焊缝等轴晶区域几乎不存在滑移带,沿晶界的扩散是氢主要的扩散方式,最终导致脆性的沿晶断裂。

图17 焊缝中的大尺寸沉淀随机分布[97]

3.5 等离子弧焊

等离子弧焊(plasma arc welding,PAW)是在TIG 的基础上发展起来的,该工艺具有能量密度大、热影响区窄及焊接变形小等优点。目前,针对奥氏体不锈钢PAW 焊件的氢脆敏感性研究相对较少。

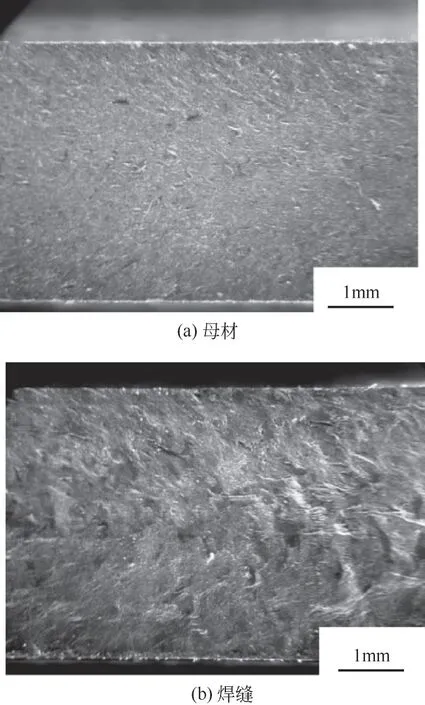

Tsay 等研究了采用等离子弧焊的奥氏体不锈钢在0.2MPa氢气环境中的疲劳裂纹扩展速率。焊件典型的微观组织为柱状晶中的骨架铁素体和奥氏体基体的亚晶界,而母材的微观组织为等轴奥氏体晶,并伴有少量的孪晶组织,且母材中不存在铁素体。Tsay等的研究表明,316L不锈钢焊件在氢气环境中的疲劳裂纹扩展速率低于母材。经过焊接处理的316L 不锈钢存在残余应力,对裂纹萌生具有一定的抵抗作用,导致焊缝中的应变诱发马氏体转变量减少,降低了焊件在氢气环境中的疲劳裂纹扩展速率。如图18所示,焊缝不规则的微观组织,导致裂纹扩展路径呈锯齿状,延长了裂纹的扩展路径。

图18 母材与焊缝的断裂表面[52]

有学者将等离子弧焊与钨极氩弧焊结合,形成等离子弧焊打底、氩弧焊盖面的焊接方法,而此种混合焊接工艺在奥氏体不锈钢焊件氢脆领域还处于起步阶段,未来可针对此种混合焊接工艺的氢脆特性展开研究。

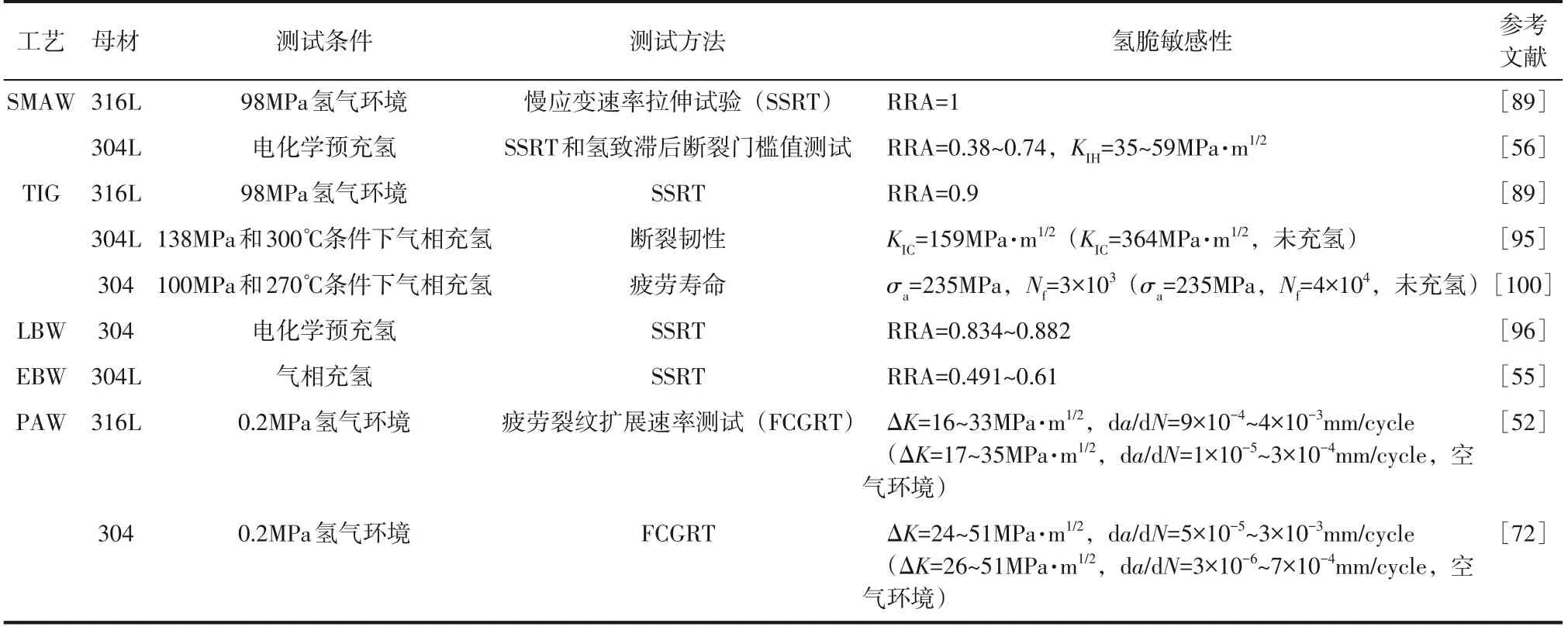

表3列举了上述五种典型奥氏体不锈钢焊接工艺相应焊件的氢脆特性。

表3 典型奥氏体不锈钢焊件的氢脆敏感性

奥氏体不锈钢焊件的氢脆敏感性是影响高压氢系统设施安全运行的重要因素,因此如何选择合适的焊接工艺是人们较为关心的问题。已有研究表明,不同焊接工艺制备的焊件可在氢环境中表现出不同的性能,如TIG 焊件、EBW 焊件在氢环境下塑性损失明显但其强度有提高,而SMAW焊件在氢环境下表现出较低的强度却具有较强的抗氢脆性能。因此,选择焊接工艺时应实现焊件力学性能与抗氢脆性能的良好平衡,提高奥氏体不锈钢焊件的服役寿命。

4 结语

本文综述了高压氢环境奥氏体不锈钢焊件氢脆的研究进展。首先介绍了奥氏体不锈钢焊件中氢的来源,描述了内部氢脆与外部氢脆的主要特征,同时介绍了与内部氢脆、外部氢脆相对应的氢脆敏感性评价方法,总结了当前主流的氢脆机理;其次,分析了晶粒尺寸、马氏体、铁素体、层错能、化学成分和残余应力等内部因素对焊件氢脆性能的影响,同时讨论了温度、氢气压力、应变速率、加载频率、焊后热处理和冷加工等外部因素对焊件氢脆性能的影响;最后,总结了焊条电弧焊、钨极氩弧焊、激光束焊、电子束焊和等离子弧焊等典型工艺焊件的氢脆敏感性。

综上,针对奥氏体不锈钢焊件氢脆的研究现状提出以下建议。

(1)探明初始马氏体与动态马氏体对奥氏体不锈钢焊件氢脆的影响。首先,初始马氏体与动态马氏体的形成阶段不同,因此在奥氏体不锈钢的氢扩散和氢致开裂过程中表现出不同的影响作用。然而,大多数研究者并未区分初始马氏体和动态马氏体对氢脆的影响,且缺少其相变过程影响因素的深入系统性研究。若能揭示初始马氏体和动态马氏体对材料氢脆的影响,将有助于建立相变过程与奥氏体不锈钢焊件氢脆敏感性的关联机制。

(2)探讨铁素体对奥氏体不锈钢焊件氢脆的影响机制。目前,针对铁素体影响氢脆性能的研究多从铁素体含量入手,而铁素体对焊件氢脆行为的影响机制尚未达成共识,需要进一步细化铁素体其他特性对氢脆的影响。因此,可基于铁素体含量的研究,深入系统地研究铁素体分布、形态对氢扩散、氢富集及氢致开裂的影响,为揭示铁素体对奥氏体不锈钢焊件氢脆的影响机理提供参考。

(3)开发适用于临氢材料焊接的焊接填充材料。首先,以往的研究仅从焊接材料的化学成分与母材金属是否匹配的角度选择焊接材料,而且在研究焊接材料性能时也仅局限于焊缝的抗裂性能。其次,焊接材料会引入与母材成分不同的元素或杂质,这是影响焊缝凝固模式和元素偏析的主导因素,最终会引起焊件氢脆性能的改变。因此,未来研究可关注专门用于高压氢环境焊接承载件的焊接材料,帮助改善焊接承载结构的抗氢脆性能。

(4)建立高压氢环境用奥氏体不锈钢焊接工艺优化方法。如何选择合理的工艺参数焊接高压氢系统中承载部件是当前面临的难题之一,目前针对奥氏体不锈钢焊件氢脆性能的研究多局限在单一焊接参数对焊件性能的影响上,而且焊接热输入与焊件氢脆性能的关联机理也尚未探明。因此,建议系统研究焊接工艺与焊件微观组织、氢传输行为及氢脆性能四者之间的关联机制,进而建立高压氢系统用奥氏体不锈钢焊接工艺优化方法,提升焊件抗氢脆性能。

(5)采用合理的氢脆测试方法并建立焊件氢脆性能数据库。首先,传统的预充氢方法是先充氢、后加载,难以反映氢能承压设备氢侵入和加载同步的情况,因而国内外常用的临氢材料试验标准均要求采用原位氢试验法来获得贴合实际服役工况的氢脆性能数据。其次,由于高压氢环境原位检测困难,奥氏体不锈钢焊件在高压氢气环境下的材料性能数据匮乏,亟待建立高压氢环境下国产奥氏体不锈钢焊件氢脆性能数据库,归纳并总结不同焊接参数的焊件在不同氢气压力下的氢脆敏感性,为高压氢系统焊接承载件的结构设计提供亟需的基础性能数据。