破碎顶板巷道支护技术应用

2022-03-07冀永林

冀永林

(晋能控股煤业集团四明山煤业有限公司,山西 高平 048405)

巷道在掘进前岩体内应力处于多向平衡状态。巷道掘进后在开挖应力、构造应力等作用下,破坏了岩体原岩应力平衡状态[1],围岩处于二向或单向应力状态,导致围岩出现失稳现象[2]。其主要表现为巷道顶板下沉、破碎,底板鼓起以及两帮收缩等。这些矿压现象不仅降低了巷道成型率及巷道掘进效率,且很容易造成顶板冒漏、巷帮垮落等安全事故。目前巷道支护普遍采用单一的锚杆(索)支护,而应力区破碎围岩由于岩体稳定性差[3],岩体在应力作用下形成较大的围岩松动圈[4],锚杆(索)在松动圈内进行锚固支护时,锚固质量差,无法及时将预应力通过杆体传递至稳定围岩中,无法实现对应力区围岩进行悬吊、组合拱(梁)支护作用[5],大大降低了锚杆(索)支护效果。所以,对于应力区围岩,采取合理有效的支护措施,对提高围岩稳定性、控制围岩变形具有重要意义。本文以四明山煤矿9102 运输顺槽为研究对象,针对巷道掘进期间出现的围岩破碎区采取了相应的支护措施。

1 概述

晋能控股煤业集团四明山煤业有限公司9102运输顺槽位于一采区南翼,东部为9101 工作面采空区,南部为井田边界保安煤柱,西部为9102 工作面,北部为一采区三条大巷。

9102 运输顺槽设计长度为1 153 m,巷道为矩形断面,宽度为4.2 m,高度为3.2 m,巷道掘进煤层为9#煤层,煤层位于太原组中下部,煤层平均厚1.59 m,赋存区稳定可采,结构简单。煤层直接顶为砂质泥岩,厚度为3.12 m,基本顶为石灰岩与细粒砂岩混合层,厚度为8.7 m,岩体为灰黑色,稳定顶板,如表1所示。

表1 9#煤层顶底板岩性汇总

9102 运输顺槽原设计采用锚杆(索)、钢带联合支护,顶板每排布置5 根反麻花式锚杆,锚杆杆体长度为2.0 m,直径为18 mm,锚杆间排距为1.0 m,锚杆外露端采用一根长度为4.2 m,宽度为0.15 mm 型钢带以及螺母进行联合预紧;顶板每排布置2 根长度为5.3 m,直径为17.8 mm 锚索,锚索间距为1.8 m,排距为3.0 m。

2 巷道掘进现状及问题分析

2.1 巷道掘进现状

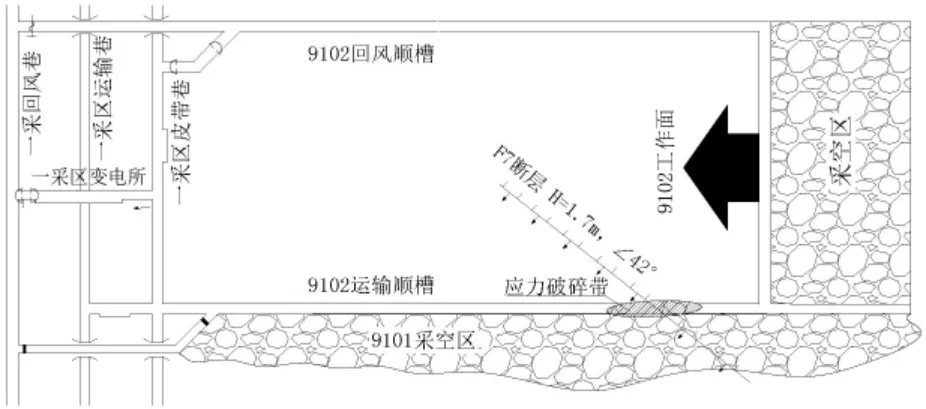

9102 运输顺槽采用EBZ200 型掘进机掘进,截至2020年9月17日巷道已掘进462 m。巷道掘进至455 m 处时揭露一条F7断层,如图1所示。该断层为逆断层,断层与巷道以78°斜交,断层基本参数为:H=1.7 m、∠42°; 断层侵入后破坏了岩体稳定性,并在断层附近形成构造应力区,导致巷道掘进至450 m 时巷道顶板出现破碎、下沉现象,实测最大下沉量为0.45 m;当巷道掘进至460 m 时,顶板中部出现冒漏,冒漏高度为1.4 m,原支护方式在冒漏区范围内支护效果差,无法有效控制冒漏区附近围岩。

图1 9102 运输顺槽F7 断层布置平面

2.2 巷道顶板破碎成因分析

(1)围岩稳定性:9102 运输顺槽直接顶为砂岩与泥岩混合层,岩体致密性差,岩体岩石普氏系数f=1.5,岩体抗压强度低。通过现场对岩体采集发现,直接顶岩体成层状结构,岩体在应力作用下出现局部离层现象,巷道顶板一旦出现离层时,离层处岩体出现应力剪切破坏现象,导致岩体整体稳定性降低,破坏了岩体力学稳定结构。

(2)构造应力影响:F7断层构造应力在断层处进行释放,应力释放过程中对两盘岩体产生水平拉应力破坏作用,导致两盘岩体出现破碎现象。

(3)原支护强度低:9102 运输顺槽过断层期间,顶板受应力破坏严重,并形成围岩松动圈,通过钻探窥视发现围岩松动圈直径达2.2 m,原顶板锚杆长度为1.8 m,锚杆锚固端位于松动圈内,锚杆锚固效果差,杆体预应力无法及时传递至稳定岩体中,降低了锚杆悬吊支护作用;同时顶板采用M 型钢带,钢带强度低且支护截面积小,当顶板出现下沉、破碎时M 型钢带承载能力小,易出现变形、断裂现象。

3 巷道支护方式优化

3.1 锚杆(索)参数优化

(1)顶板锚杆支护优化:为了提高锚杆锚固效果,将原反麻花式锚杆更换为无纵筋螺纹钢锚杆,该锚杆杆体长度为2.5 m,直径为22 mm,锚杆布置间排距不变,螺纹钢锚杆最大屈服强度为450 MPa。

(2)顶板钢带优化:将M 型钢带更换为W 型钢带,W 型钢带横截面成W 型,抗压效果好,钢带规格为长×宽=4.2 m×0.28 m。

(3)顶板锚索支护优化:由于原锚索属于点性支护,为了提高锚索联动支护效果,将原锚索布置参数进行优化,采用线性恒阻锚索支护,优化后顶板每排布置3 根长度为6.0 m,直径为21.8 mm锚索,锚索间排距为1.5 m×3.0 m,同一排锚索外露端采用一根长度为3.2 m,宽度为0.15 m 槽钢进行预紧。

3.2 桁架锚索支护

(1)桁架锚索支护原理

锚杆(索)支护主要通过锚固剂将支护体锚固在钻孔内,然后对锚杆(索)施加预应力,并将预应力传递至围岩中,从而实现锚杆悬吊作用以及应力组合梁(拱)作用。但锚杆支护在9102 运输顺槽断层破碎应力带无法对顶板施加主动应力; 而桁架支护在锚杆(索)支护作用下,对顶板产生斜向上的分力,从而削弱顶板应力破坏作用[6],支护原理如图2所示。

图2 9102 运输顺槽应力破碎区联合支护

(2)支护工艺

①9102 运输顺槽采用的桁架锚索主要由桁架托杆、预紧张拉器、桁架锚索等部分组成,桁架锚索长度为4.0 m,直径为17.8 mm,桁架托杆共计两根,每根长度为1.2 m,托杆两端为圆柱状,中部为方形,保证支护时圆钢托架对顶板具有足够的支撑作用力。

②桁架锚索钻孔布置间距为2.0 m,钻孔与顶板成75°夹角对称布置,钻孔深度为6.0 m,直径为30 mm,钻孔施工完后立即锚注两个锚索。

③在同一排两根桁架锚索外露端各安装一根桁架托杆,并利用预紧张拉器对两根桁架托杆施加张拉预紧力,预紧后保证桁架托杆与顶板接触严实,并确保桁架托杆对两根锚索施加预应力。

3.3 超前管棚支护

为了避免因应力作用出现破碎现象,掘进前对巷道前方断层破碎带煤体施工一排超前管棚。

(1)超前管棚材料为中空无缝钢管,长度3.5 m,直径为35 mm,钢管端头为尖锐状,每排布置15根管棚,间距为0.3 m。

(2)超前支护钻孔布置在巷道顶板,并与巷道迎头煤体垂直布置,钻孔设计深度为3.8 m,直径为40 mm,钻孔施工完后将超前管棚支护体插入钻孔内,巷道在掘进过程中以管棚支护为顶板,并将钢带施工在管棚支护下方。

(3)在施工超前管棚支护时,现场用激光给定管棚支护中心线,保证管棚支护施工完后在同一水平面上,单根管棚施工时保证在垂直面上偏差角控制在3°范围内。

4 应用效果分析

截止2020年10月2日,9102 运输顺槽已掘进540 m,且巷道已完全穿过F7断层应力影响区。巷道过应力区期间,从460 m 处开始顶板每隔15 m布置一个顶板离层仪,共计布置2 个,在450~460 m 段(注:此段范围内顶板采用原支护方式,未联合支护)顶板安装同型号的顶板离层仪,进行对比分析,通过20 d 现场观察发现:

1)采取联合支护前,450~460 m 段巷道0~9 d 时间内,顶板下沉量较大,下沉量为0.38 m,9~17 d 时间内下沉量逐渐减小,第16 d 后顶板趋于稳定,顶板总下沉量为0.45 m,如图3所示。现场锚杆(索)拉拔试验发现,巷道支护失效现象严重,每20 根支护体中有3 根失效,失效率达15%。

图3 应力破碎顶板支护优化前后下沉量变化曲线

2)采取联合支护措施后,460~540 m 段巷道0~8 d 内,顶板产生蠕动变形现象,下沉量为0.14 m;8~14 d 期间,联合支护对流变性顶板起到耦合支护作用,顶板下沉量逐渐减小,14 d 后顶板趋于稳定,顶板总下沉量为0.19 m;顶板锚杆(索)支护失效现象得到有效控制,失效率控制在4%以下。

5 结论

1)9102 运输顺槽锚杆(索)支护优化方案解决了原锚杆(索)支护时支护强度低、支护效果差等技术难题,提高了锚杆(索)支护组合拱(梁)、悬吊作用。

2)应力区顶板采取桁架锚索支护后,削弱了断层构造应力对顶板垂直破坏作用,控制了断层破碎带围岩松动圈范围扩大,降低了围岩出现离层、下沉现象,保证了锚杆(索)支护效果。

3)施工超前管棚支护后,实现了对迎头围岩超前支护的目的,防止了巷道围岩超前破坏现象,有效控制了巷道掘进期间因支护不及时出现顶板冒漏、片帮等现象。