含硫瓦斯气及克劳斯尾气脱硫装置溶剂系统优化改造

2022-03-07何文建胡滨平金陵石化有限公司烷基苯厂南京210046

何文建 胡滨平 金陵石化有限公司烷基苯厂 南京 210046

1 生产现状

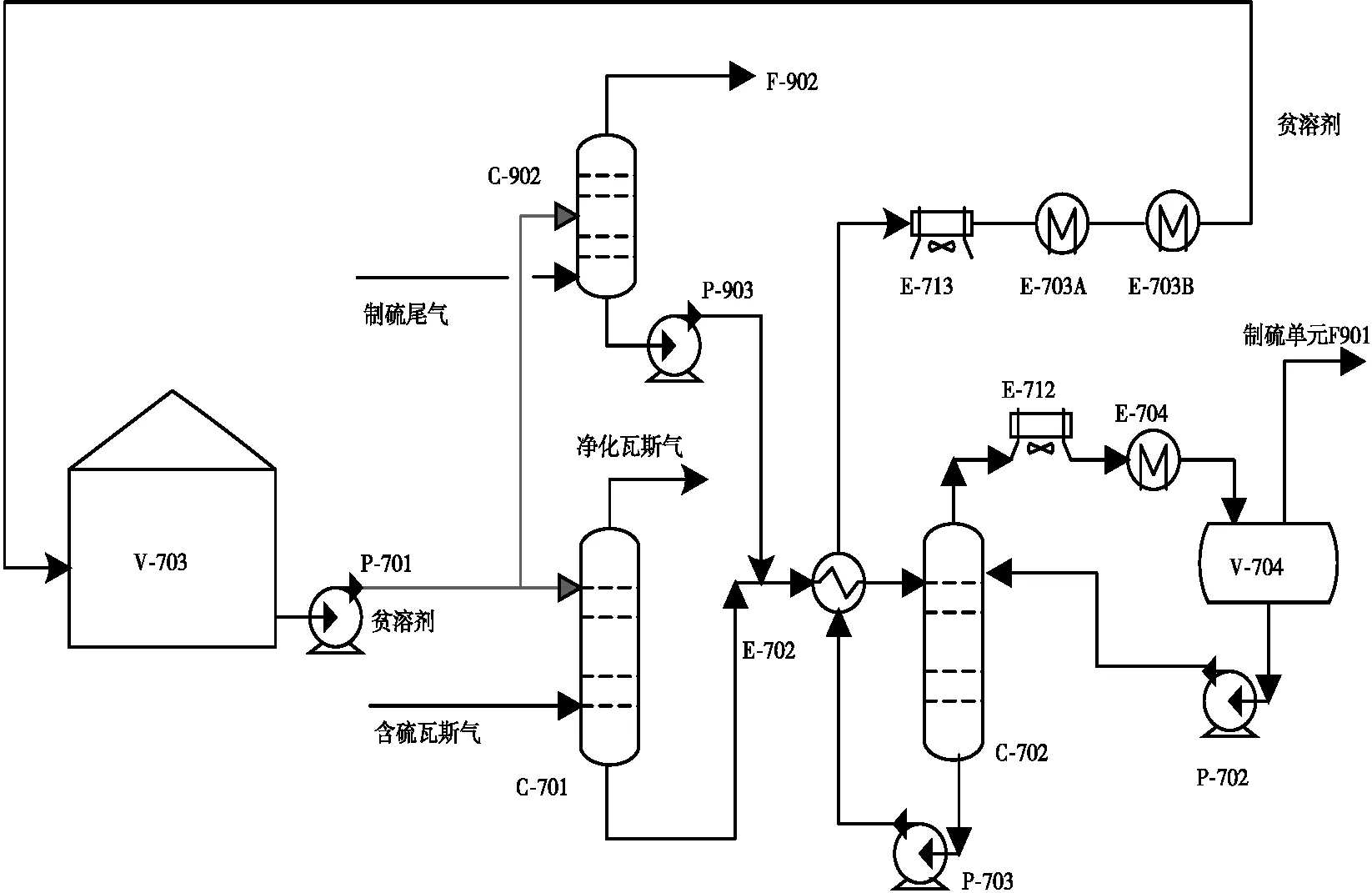

某含硫瓦斯气及克劳斯尾气脱硫装置利用醇胺法脱硫,将加氢精制来的含硫瓦斯气进行净化,分离出净化瓦斯和硫化氢。硫化氢送至硫磺回收单元,经克劳斯+RAR工艺进行制硫。净化瓦斯至PSA单元分离出高纯氢和解析气。装置尾气吸收塔C-902和瓦斯脱硫塔C-701塔底富溶剂汇合后送至溶液再生塔C-702解吸硫化氢,C-702塔底贫液循环回吸收塔使用,具体流程见图1。

图1 吸收解吸装置流程简图

装置运行时C-902操作弹性较小,装置酸性气波动时,易造成焚烧炉F-902烟气二氧化硫超标。在夏季高温天气,F-902烟气二氧化硫浓度约为80mg/m3,部分时间段二氧化硫排放浓度为90mg/m3,接近二氧化硫国家规定的排放上限(<100mg/m3),遇酸性气波动,二氧化硫瞬时值易超标。为保证二氧化硫排放合格,需要多次将C-902塔顶过程气切进碱洗系统,不仅增加碱液消耗,同时也增加了班组的操作强度。

2 现状分析

2.1 贫液质量分析

该装置使用的脱硫溶液为N-甲基二乙醇胺(MDEA),分子式为CH3-N(CH2CH2OH)2,其主要吸收反应如下:

2R2R’N+H2S → (R2R’NH)2S

(R2R’NH)2S+H2S →2R2R’NHHS

贫液质量对硫化氢吸收效果起着至关重要作用[1],对贫液浓度和硫化氢含量进行跟踪,具体见表1。

由表1可以看出,装置贫液质量处于较好水平,不是影响F-902烟气浓度较高的原因。

表1 贫溶剂数据

2.2 工艺流程分析

该装置再生塔C-702底贫溶剂经一系列冷却后至溶剂缓冲罐V-703,然后用贫液泵P-701送至C-902和C-701使用,具体流程见图2。

图2 溶剂系统流程图

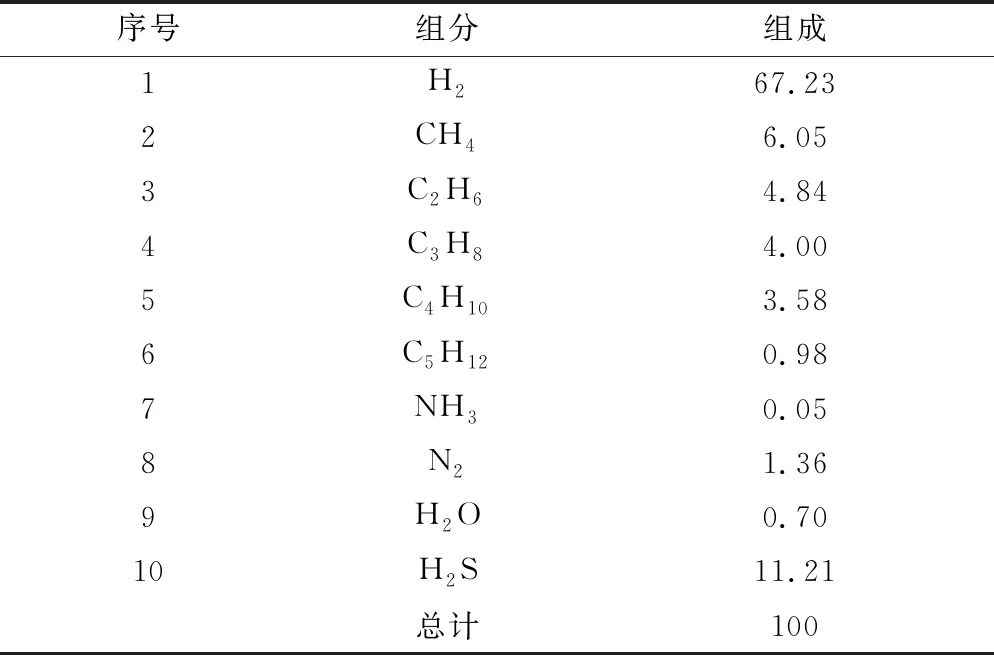

C-701进料气相为含硫瓦斯气,操作压力为0.7MPa(G),操作温度为45~50℃。进入C-701的含硫化氢瓦斯组分具体见表2。

从表2可以看出,C-701进料中有一定组分的轻烃类,而其中一部分轻烃类的液化温度较高,且根据气液平衡,烃类在气相和液相中的分配是随着系统温度变化的。

表2 C-701气相进料数据

从图2流程可以看出,C-701进料贫液温度是影响C-701底富液烃类含量的重要因素。该装置没有富液闪蒸罐,烃类溶解在富液内,进入C-702再生后,随酸性气进入热反应炉F-901。在C-701中

贫液进料温度越低,则气体出口温度越低,对烃类的吸收和冷凝有利,从而导致塔底富液中烃含量增大。反之提高C-701进液温度,则可以降低酸性气带烃量。

该装置硫回收单元是采取部分燃烧的克劳斯硫回收工艺,使酸性气中1/3的硫化氢燃烧生成二氧化硫,2/3硫化氢与二氧化硫在燃烧炉内进行热力反应生成硫磺,余下的过程气通过克劳斯催化反应生成硫磺[2]。

主要反应如下:

(1)

(2)

(3)

在反应炉内,由于原料中烃类(以CH4为例)的存在,还发生以下副反应:

(4)

(5)

(6)

酸性气带烃量增加将导致副反应增加。副反应(4)导致需氧量增大,因此进风量增加,风气比增大。副反应(5)、(6)生成的有机硫转化困难,会夹带在过程气中,进入C-902,随后进入F-902,造成其尾气硫含量上升,进而导致烟气二氧化硫升高。

C-902进料气相为制硫尾气,操作压力为2~4kPa(G),操作温度为35~40℃。

气相进料组分见表3。

表3 C-902气相进料数据

从表3可以看出,进入C-902气相物料中不含烃类,贫液温度变化不会影响烃类溶解,同时C-902压力较低,对贫液温度要求更高,降低贫液温度更有利于促进吸收。

综上所述,贫液温度较低会造成解吸出的酸性气带烃量增加,引起制硫尾气有机硫上升,最终导致焚烧炉烟气二氧化硫浓度上升。而提高温度可以减少酸性气带烃,但是影响C-902吸收效果,造成塔顶气相出料硫化氢含量上升,导致F-902烟气二氧化硫浓度上升。所以C-902和C-701溶液流程存在不合理现象。

对C-902出口气相有机硫含量和硫化氢进行检测,具体数据见表4。

表4 C-902出口气相总硫数据

从表4可以看出,C-902出口气相有机硫含量和硫化氢含量比较高,是造成F-902烟气二氧化硫浓度上升的因素之一。

2.3 尾气吸收塔分析

该装置初始设计为2600t/a(硫磺产量),烟气排放浓度小于800mg/m3。后经改造后为5400t/a,C-902未进行改动,烟气排放浓度也能满足小于800mg/m3的要求。

2017年焚烧炉F-902排放浓度改为小于100mg/m3,为了达标排放,在线更换了新型高效溶剂,增加C-902贫液使用量(从10t/h提高到15t/h),烟气排放浓度达到了小于100mg/m3的要求。但是存在文章开始提到的问题,就是C-902操作弹性小,排放浓度距离指标100mg/m3较近,同时由于贫液量增加,造成C-702蒸汽用量增加(6t/h提高到7.6t/h),具体设计数据见表5。

表5 装置运行数据

综上所述,说明C-902富余量已经不大,吸收效果遇到瓶颈。

2.4 分析结论

经过以上分析可以看出,溶剂系统流程的不合理,导致C-902气相出口中有机硫较高以及C-902操作弹性小,是造成F-902烟气二氧化硫浓度较高的主要原因。

3 采取对策

3.1 改造吸收塔

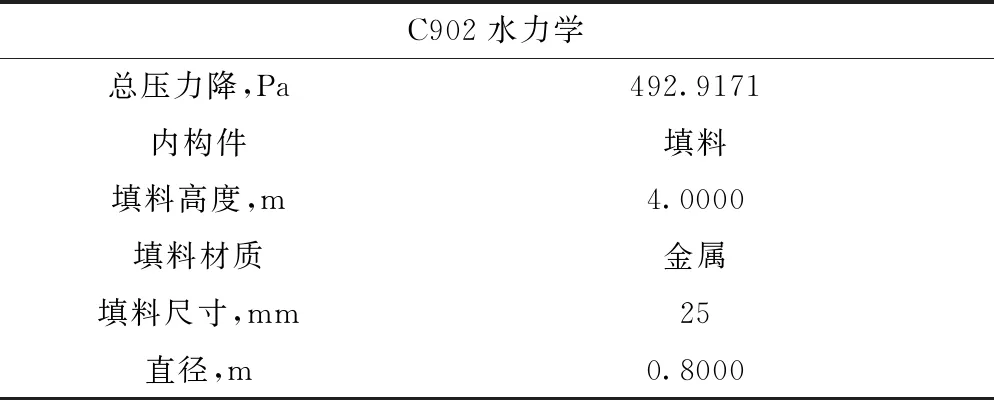

2019年利用检修机会对C-902系统进行改造。从塔上部封头焊缝处切割,使筒体高度增加4.8m,填料高度增加3.65m。从而增加过程气在塔内停留时间,提高气液接触面积,增加对硫化氢的吸收效果。在改造前请设计院对塔压降增加情况进行了水力学计算,具体见表6。

表6 C-902增加填料水力学计算数据

从表6可以看出,C-902改造后压降上升约为0.5kPa,增加并不大,处于可以接受范围。

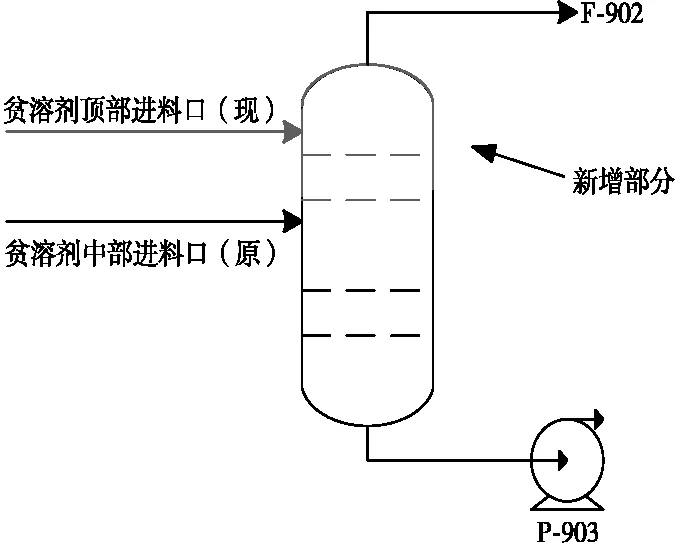

改造示意图和现场图见图3、图4。

图3 C-902改造示意图图

图4 C-902改造现场示意图

3.2 溶液系统流程改造

对溶液系统运行流程进行优化,将C-902与C-701进塔溶液进行分类,C-902进塔溶液单独增加冷却器,单独降温。这样可以保证调节溶液温度时,互相不受影响,提高了溶液系统的合理性。改造后流程见图5。

图5 溶剂系统改造后流程图

4 取得效果

项目实施后具体运行数据见表7、表8。

表7 C-701运行参数

表8 C-902运行参数

表7数据说明,贫液温度有所上升后,对吸收硫化氢效果影响不大。

表8数据说明,制硫尾气有机硫含量和硫化氢含量有明显降低,C-902压降上升处于可控范围内。

由于C-701贫液进料温度从40℃提高到50℃,C-902溶液使用量从15t/h降低到9t/h,C-702热负荷大幅降低,塔底蒸汽用量大幅降低,从7.6t/h降低到了5.6t/h,具体数据见表9、表10。

表9 C-702系统运行参数

表10 全装置运行数据

通过对比改造前后数据可以看出,改造后F-901风气比从1.8降低到1.7,说明酸性气带烃量的确降低了。F-902烟气二氧化硫浓度保持较低的排放值,远低于国家小于100mg/m3的排放标准。C-702塔底蒸汽用量降低了2t/h,有效地降低了装置蒸汽的消耗。

后续对烟气排放数据进行了跟踪,具体数据见表11。

表11 装置烟气排放数据

由上可以看出,项目实施后,F-902烟气二氧化硫排放值从之前的80~90mg/m3降低到了40~60mg/m3,并且比较稳定;C-702蒸汽用量从之前的7~8t/h降至5~6t/h,酸性气带烃量有所降低,说明改造是成功的。目前,由于二氧化硫排放浓度较低,即便酸性气波动,也不需要将C-902顶过程气切进碱洗系统,极大地降低了操作强度和减少了碱液的消耗。

5 结语

(1)由于硫回收单元尾气吸收塔和瓦斯脱硫塔操作条件不一致,贫液使用必须各自考虑,合理确定工艺参数,进行流程优化,才能发挥各自作用。

(2)适当提高瓦斯脱硫塔进塔溶液温度,可以降低净化瓦斯气中烃类含量。

(3)适当加高尾气吸收塔填料,可以大幅度提高硫化氢吸收率,压降上升处于可控范围。

(4)该项目的改造经验可供同类装置借鉴。