煤矿钻机自动防卡钻电液控制系统研究

2022-03-07李东民朱士明赵元志王通钟佩思夏尚飞

李东民 朱士明 赵元志 王通 钟佩思 夏尚飞

摘要:由于松软煤层地质条件复杂多变,钻机在钻孔施工时,经常发生卡钻事故,这极大降低了工作效率,并严重威胁到工人人身安全。为解决以上问题,分析了引起卡钻的各影响因素,采用钻机回转压力表示卡钻状态,并设置回转压力卡钻阈值。根据钻机工作原理与卡钻机理,建立基于负载流量独立分配系统(LUDV)的防卡钻液压回路;采用PID与信号选择器建立自动防卡钻控制器,并采用人群搜索算法(SOA)整定PID参数。采用AMESim进行系统仿真试验,结果表明:回转压力达到20 MPa时,钻机自动回退;达到22 MPa时,钻机回转压力维持稳定,保持较大的回转动力克服外负载阻力,避免发生卡钻事故,验证了自动防卡钻电液控制系统的有效性。

关键词:煤矿钻机;LUDV;卡钻;人群搜索算法;AMESim

中图分类号:

文献标志码:A文章编号:1000-582X(2022)02-114-11

Abstract: Due to the complex and changeable geological conditions of the soft coal seam, sticking accidents often occur during the drilling construction of the drilling rig, which greatly reduces the work efficiency and seriously threatens the personal safety of workers. To solve these problems, an automatic anti-sticking electro-hydraulic control system is proposed. By analyzing the influencing factors of sticking, the rotary pressure of drilling rig is used to describe the state of sticking, and the threshold of slewing pressure sticking is set. According to the working principle of drilling rig and sticking mechanism, the anti-sticking hydraulic circuit based on the load flow independent distribution system(LUDV) is established. The automatic anti-sticking controller is established by PID and signal selector, and the seeker optimization algorithm(SOA) is used to adjust PID parameters. The system simulation test is carried out with AMESim. The results show that when the rotary pressure reaches 20 MPa, the drilling rig automatically pulls back; when the rotary pressure reaches 22 MPa, the drilling rig slewing pressure remains stable and a large slewing power is maintained to overcome the external load resistance and avoid sticking accidents, verifying the effectiveness of the automatic anti-sticking electro-hydraulic control system.

Keywords: coal mine drilling rig; LUDV; rig sticking accident; SOA; AMESim

中国松软煤层分布较多,约占煤炭总产量的42%,松软煤层强度低、瓦斯解吸速度快、瓦斯含量相对较高,属煤与瓦斯突出体[1]。瓦斯治理是降低和杜绝瓦斯类事故发生的根本措施,而瓦斯治理的关键在于瓦斯抽采钻孔的施工。钻机在钻孔施工中易发生卡钻事故,卡钻处理时间长,成本高,甚至需要填井侧钻,这极大降低了施工效率[2]。卡鉆处理不当,还会损坏钻机,甚至威胁到工人人身安全,因此有必要进行煤矿钻机自动防卡钻的研究。

瑞典Atlas Copco公司的Simba261钻机[3],当回转压力超过某一压力值时,推进机构回退,以此消除卡钻现象。加拿大生产CD360钻机[4],当回转压力升高时,手动调节给进压力使推进力减小,从而预防卡钻。孙永兴等[5]通过优化钻杆结构和钻井液性能制定了防卡钻措施,并进行了现场应用。湖南山河智能机械股份有限公司生产的SWDB165钻机[6],在给进系统上设置减压阀,当有卡钻趋势时,由施工人员调节减压阀使给进系统压力下降,实现预防卡钻。文献[7]提出利用回转压力信号控制给进系统,采用给进力自动控制的防卡钻方案。综上所述,现有方案在一定程度上可避免卡钻事故的发生,但还存在以下问题:一是卡钻的解决大多依靠施工人员的经验以及操作水平,自动化水平低;二是防卡钻方案没有考虑钻机给进力与回转压力的自适应控制,防卡钻效果差。

为提高钻机防卡钻自动化水平,增强防卡钻效果,结合现场施工经验,基于LUDV系统,采用人群搜索算法,建立以PID与信号选择器相结合的控制器,提出了煤矿钻机自动防卡钻电液控制系统。该系统可实现回转动力的自适应变化,避免回转动力不足引发的卡钻,降低了系统能量损失。控制器实时监测回转压力信号,控制电液伺服阀阀芯运动,实现给进力的自适应变化;同时系统可根据回转压力自动判别卡钻程度,并自动采取相应的防卡钻措施,增强了防卡钻的效果。通过AMESim软件进行系统仿真试验,验证了自动防卡钻电液控制系统的可行性。

1 自动防卡钻系统

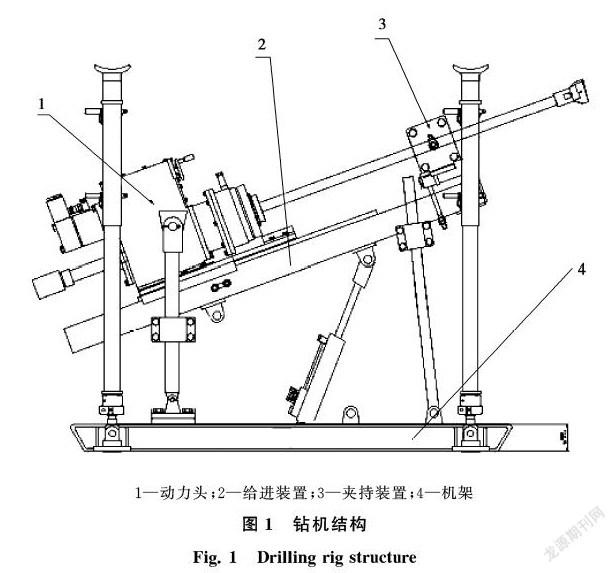

1.1 钻机结构

以ZDY3200S型全液压煤矿钻机为研究对象,其结构如图1所示,主要由动力头、给进装置、夹持装置、机架组成。

1.2 卡钻机理

结合现场施工经验,卡钻主要原因可概括如下:

1)排渣不畅引起的卡钻。钻机在松软煤层钻进时,钻渣易在钻杆内部和表面沉积,导致排渣不畅[8]。当回转动力未能克服钻渣给钻杆的阻力时,便会发生卡钻。

2)裂隙卡钻。松软煤层是地质构造的产物,主要由断层和层滑等运动形成[9],因此在松軟煤层形成过程中易出现裂隙。当钻头进入不规则裂隙时,极易被裂隙内细小的岩石卡死,造成卡钻事故。

1.3 控制器

1.3.1 PID控制器

在自动防卡钻电液控制系统中,PID控制器用于回转压力的控制。控制器设定值为22 MPa,输入值为油压传感器实时反馈的回转压力值,偏差值为设定值减去输入值,PID控制器以偏差值为输入信号,在对偏差进行比例、积分、微分运算后输出控制信号。当回转压力超过设定值22 MPa时,PID控制器通过3种不同形式的控制作用消除系统偏差,抑制回转压力持续上升[10]。

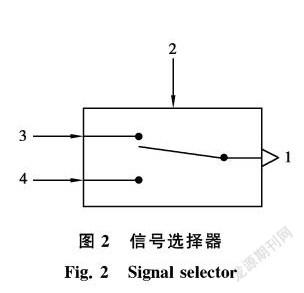

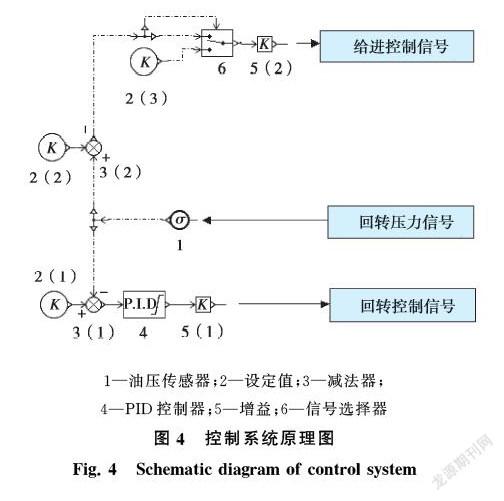

1.3.2 信号选择器

信号选择器可以在两个或多个输入信号中自动选择期望信号[11],信号选择器原理如图2所示。当命令信号(端口2的输入信号)大于或等于用户设定值时,信号选择器将从端口1输出端口3的信号值;当命令信号低于设定值时,信号选择器将输出端口4的信号值。

在自动防卡钻电液控制系统中,信号选择器用于给进系统的控制,用户设定值为零,端口2的输入信号为回转压力值与设定压力值的偏差信号。当偏差为正值或零时,信号选择器将从端口1输出端口3的信号值;当偏差为负值时,信号选择器将输出端口4的信号值。端口3控制给进机构前进,端口4控制给进机构回退。

1.4 自动防卡钻方案

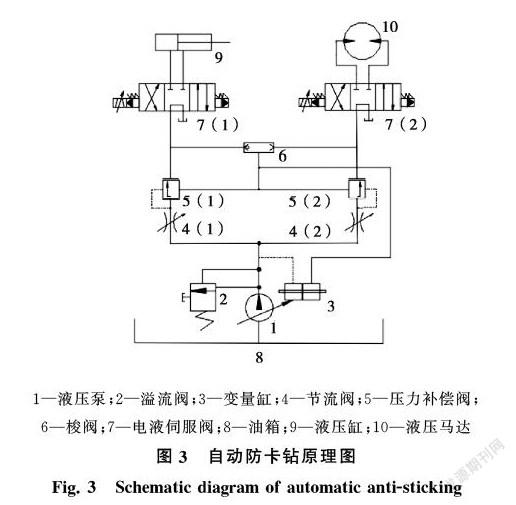

钻机自动防卡钻液压控制系统原理如图3所示。

基于LUDV建立的液压系统,将最高负载压力反馈至两处[12]:一是反馈至压力补偿阀,使回转与给进回路的压力补偿阀阀芯同步移动,阀口通流面积保持一致,使各支路流量仅与节流阀节流口面积大小有关。二是反馈至负载敏感泵的变量机构,使泵出口压力跟随负载压力变化,实现回转压力的自适应控制,提高系统工作效率,避免发生卡钻事故。

基于信号选择器和PID建立的防卡钻控制系统,将回转压力信号实时反馈至信号选择器和PID控制器,进而控制给进和回转回路的电液伺服阀阀芯移动,实现回转压力和给进力的自适应控制。当回转压力达到设定值K2(2)时,回转压力信号经减法器3(2)后输出的信号为正值,因此信号选择器输出端口3的信号,该信号经增益5(2)放大后控制电液伺服阀换向,使钻机回退;若回退过程中压力下降至设定值K2(2)以下,钻机恢复钻进;若回转压力持续升高,此时回转压力信号经减法器3(1)后产生偏差,该偏差经PID进行比例、积分和微分运算后输出控制信号,该信号经增益5(1)放大后控制电液伺服阀阀芯移动,使回转压力维持在设定值K2(1),避免压力过高损伤钻机,同时又能保持较大的回转动力来克服外负载阻力,实现自动防卡钻控制。其原理如图4所示。

2 SOA-PID算法

钻机回转系统采用PID控制,控制器性能主要取决于参数设置,采用人群搜索算法[13]进行PID参数整定,使PID具有响应快和鲁棒性好等优点。

2.1 定义种群

令种群Q中搜寻者个体数为S,由于需整定PID控制器的3个参数,因此系统维数W=3,该种群Q用S×W的矩阵表示为

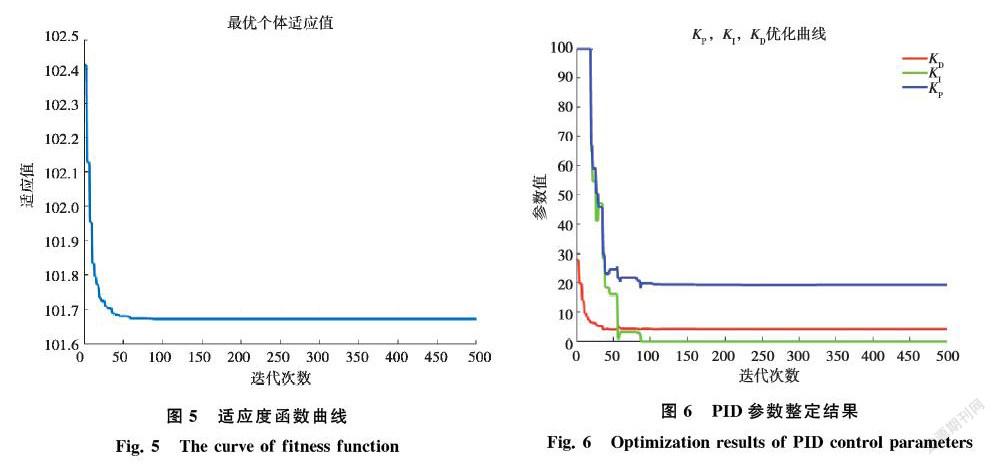

由图5、6可知,人群搜索算法在迭代了97次之后收敛,最终产生1组PID控制器参数最优解:KP=19.1930、KI=0、KD=4.063 9。

3 建模与分析

AMESim可以解决绝大部分液压工程的仿真问题,它提供了从流体力学到液压传动到伺服系统的完整解决方案[14]。

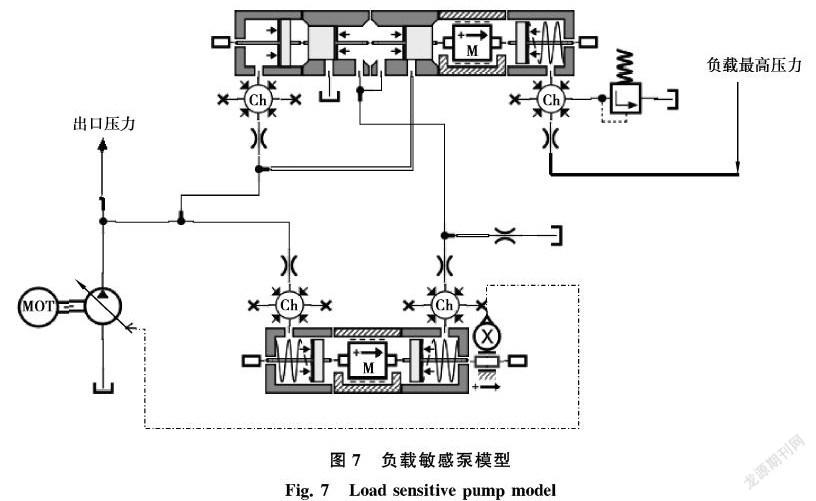

3.1 负载敏感泵模型

利用AMESim中的液压库(hydraulic)以及液压元件设计库(hydraulic component design)对负载敏感泵进行建模,模型如图7所示。最高负载压力反馈至LS口与泵出口压力比较,并通过变量缸的阀芯位移信号去控制泵斜盘摆角的大小和方向,进而使泵出口压力与最高负载压力同步变化[15]。

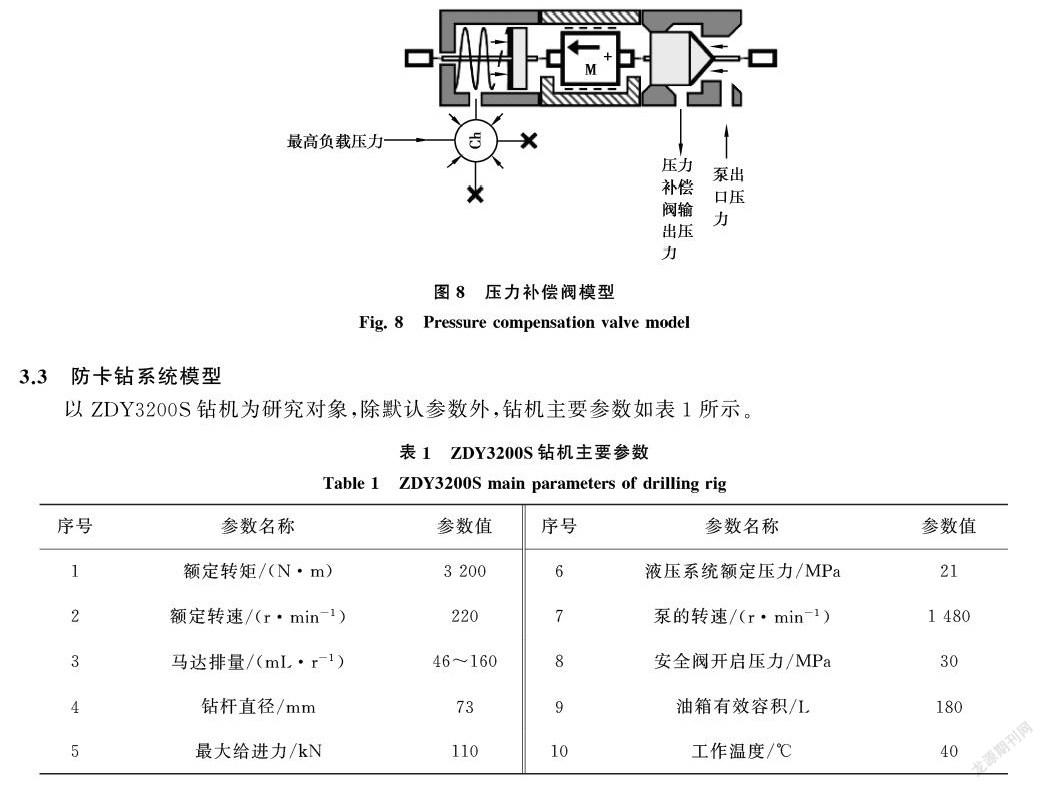

3.2 压力补偿阀模型

利用液压元件设计库对压力补偿阀进行建模,模型如图8所示。最高负载压力同时反馈至给进和回转回路的压力补偿阀弹簧腔,并与泵出口压力比较,进而控制压力补偿阀节流口面积大小[16]。

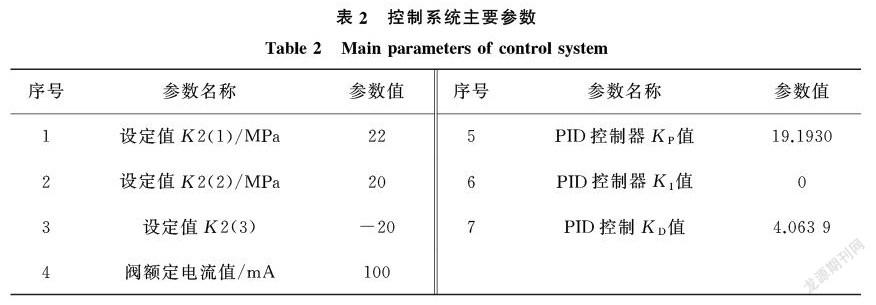

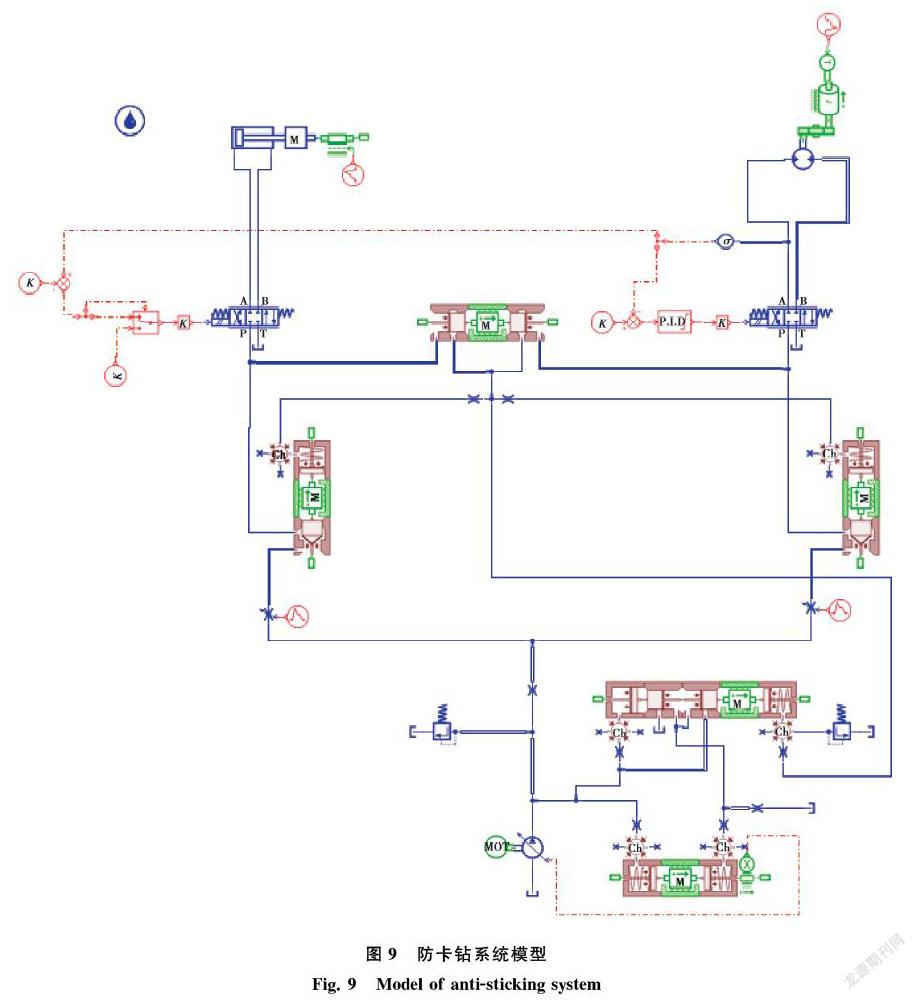

3.3 防卡钻系统模型

以ZDY3200S钻机为研究对象,除默认参数外,钻机主要参数如表1所示。

钻机液压系统额定工作压力为21 MPa,考虑液压系统油液泄漏等问题,当传感器监测到回转压力为20 MPa时,钻机有发生卡钻的趋势,信号选择器控制钻机回退;若回退过程中回转压力下降至20 MPa时,钻机恢复正常钻进;若回退过程中回转压力继续升高并超过22 MPa时,PID控制器抑制回转压力持续升高,同时钻机保持回退,尝试解决卡钻问题。

钻机给进、回退以及回转压力的控制是由控制系统实现的,除默认参数外,控制系统主要参数如表2所示。

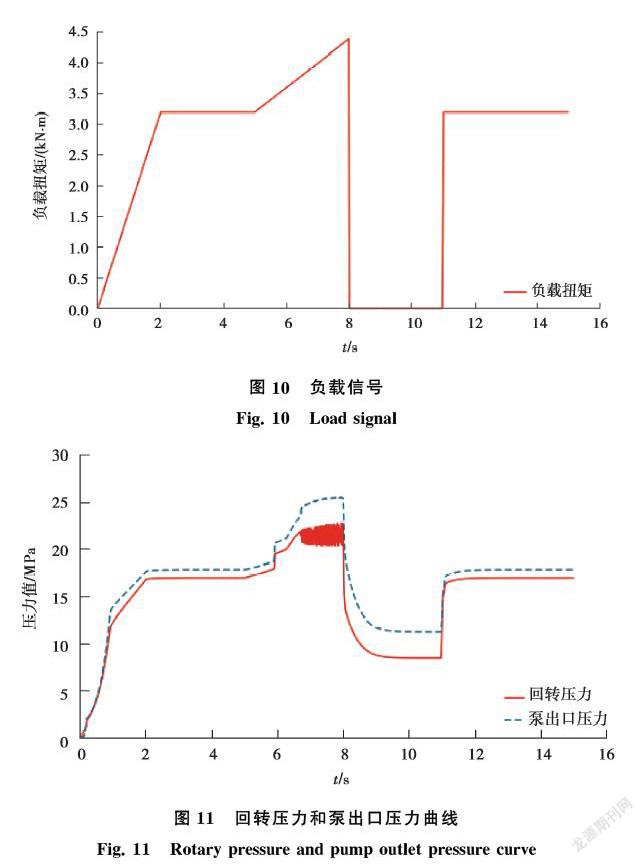

3.4 负载信号

ZDY3200S钻机额定扭矩为3 200 N·m,当工作扭矩超过3 200 N·m时,有发生卡钻的趋势。为完整模拟钻机从开始工作到卡钻再到恢复工作的整个过程,施加如图10所示的负载信号。0~2 s为钻机启动状态,2~5 s为正常工作状态,5~8 s为发生卡钻状态,8~11 s为钻机空载状态,11~15 s为正常工作状态。

仿真时间设置为15 s,通讯间隔时间为0.01 s。

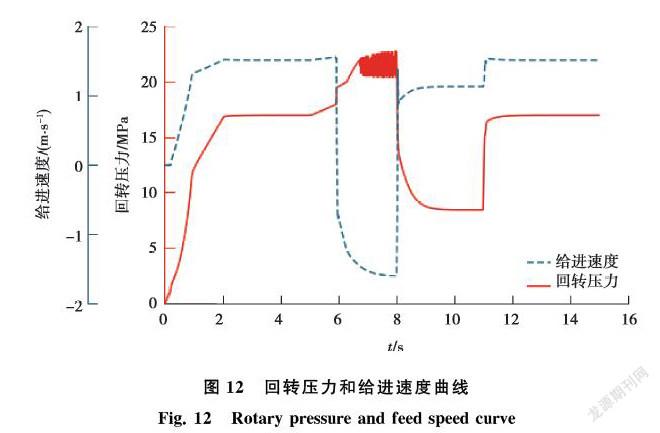

3.5 回转压力和泵出口压力分析

如图11所示,0~2 s为钻机启动阶段,此时外负载及系统压力较小,液压油泄漏及节流口压力损失几乎为零,因此回转压力几乎等于泵出口压力。2 s以后,泵出口压力与外负载同步变化。由卡钻机理1可知,当回转动力无法克服钻渣给钻杆的阻力时,便会发生卡钻。LUDV采用负载敏感泵,泵出口压力与外负载变化相一致[17],实现回转动力的自适应变化;5~8 s,钻机排渣不畅,外负载增大时,回转阻力增大,因此负载敏感泵斜盘摆角增大,泵输出流量和压力增大,回转动力增强,以此预防和解决排渣不畅引起的卡钻。

3.6 回转压力和给进速度分析

如图12所示,LUDV可保持两个或多个执行机构同步协调变化[18],因此在启动阶段0~2 s,当回转压力升高时,推进速度同步升高,提高了施工效率;2~5 s为正常工作阶段,回转压力恒定,推进速度也保持匀速。

如图10所示,5~8 s外负载持续升高,油压传感器实时反馈压力信号至信号选择器,由于信号选择器设定值为0,当回转压力超过20 MPa时,经减法器输出的信号为正值,因此信号选择器输出端口3的信号值,该信号经增益放大后控制电液伺服阀换向,使给进机构回退,以此尝试解决卡钻问题。

如图12中6~8 s所示,若回退过程中由于裂隙摩擦阻力较大或受裂隙中岩石或煤渣影响,钻机仍未解决卡钻问题,回转压力继续升高,油压传感器实时将回转压力信号反馈至PID控制器,回转压力信号经减法器后产生偏差,该偏差经比例、积分和微分运算后输出控制信号,该信号经增益放大后控制电液伺服阀阀芯移动,使回转压力维持在22 MPa,避免回转压力持续升高损坏钻机,同时保持较大的回转动力克服外负载阻力。

如图12中8~11 s所示,当解除卡钻后,由于回退过程中钻机空载,因此回转压力迅速下降,当回转压力下降至20 MPa,钻机开始给进,给进速度从负值变为正值。11~15 s,钻机恢复正常工作。

4 结 论

1)针对钻机在松软煤层钻孔施工时的卡钻问题,通过分析卡钻机理,建立自动防卡钻控制器,采用LUDV、人群搜索算法等技术,提出了煤矿钻机自动防卡钻电液控制系统。该系统实时监测钻机工况,自动判别卡钻程度,并自动采取相应的防卡钻措施,实现了给进力和回转动力的自适应变化,提高了防卡钻的自动化水平,增强了防卡钻效果,降低了系统能量损耗。研究内容为后续煤矿钻机的系统优化提供了新思路,为解决钻机在松软煤层中的卡钻问题提供了新方法。

2)钻机在防卡钻控制过程中,控制器需对输入信号迅速响应。采用人群搜索算法整定PID参数,为参数设置提供了科学依据,提高了控制器鲁棒性以及快速响应性,在工程上具有一定实用性。

参考文献:

[1] 吉辰, 蹇开林, 郝忠. 煤与瓦斯突出过程中煤体破坏的有限元模拟[J]. 重庆大学学报, 2020, 43(4):89-97.

Ji C, Jian K L, Hao Z. Finite element simulation of coal body failure in coal and gas outburst process[J]. Journal of Chongqing University, 2020, 43(4):89-97. (in Chinese)

[2] 杜军军, 刘联涛, 崔金榜,等. 煤层气井不同类型煤粉的静态沉降规律[J]. 煤炭学报, 2018, 43(S1):209-215.

Du J J, Liu L T, Cui J B, et al. Static settlement of different types of pulverized coal in CBM wells[J]. Journal of China Coal Society, 2018, 43(S1):209-215. (in Chinese)

[3] 谢钟声, 张圣彪. Simba-261型潜孔钻机的使用与改进[J]. 矿山机械, 2008, 36(16): 91-92.

Xie Z S, Zhang S B. Adoption and improvement of Simba-261 down-the-hole drill[J]. Mining & Processing Equipment, 2008, 36(16): 91-92. (in Chinese)

[4] 左求明. CD—360潜孔钻机用钻杆的改进[J]. 凿岩机械气动工具, 2001(2): 40-42.

Zuo Q M. Improvement of the drill rod for CD-360 down-hole drill[J]. Rock Drilling Machinery & Pneumatic Tools, 2001(2): 40-42. (in Chinese)

[5] 孙永兴, 范生林, 乔李华. 页岩气水平井卡钻主要原因及预防对策[J]. 天然气工业, 2018, 38(12):107-113.

Sun Y X, Fan S L, Qiao L H. Main reasons and preventive countermeasures for pipe sticking in shale-gas horizontal wells[J]. Natural Gas Industry, 2018, 38(12):107-113. (in Chinese)

[6] 李美香. 潛孔钻机凿岩过程自动防卡液压控制方案研究[D]. 长沙: 中南大学, 2018.

Li M X. Research on automatic anti-jamming hydraulic control scheme of down-the-hole drilling process[D]. Changsha: Central South University, 2018. (in Chinese)

[7] 谢春来, 王照阳, 仇越, 等. 伊拉克哈法亚油田高压盐膏层安全钻井技术[J]. 吉林大学学报(地球科学版), 2020, 50(2):589-597.

Xie C L, Wang Z Y, Qiu Y, et al. Safe drilling technology of high pressure salt paste formation in Halfaya Oilfield, Iraq[J]. Journal of Jilin University (Earth Science Edition), 2020, 50(2):589-597. (in Chinese)

[8] Li H, Wang W, Liu Y W, et al. An integrated drilling, protection and sealing technology for improving the gas drainage effect in soft coal seams[J]. Energy Reports, 2020, 6: 2030-2043.

[9] Lyu S F, Wang S W, Chen X J, et al. Natural fractures in soft coal seams and their effect on hydraulic fracture propagation: a field study[J]. Journal of Petroleum Science and Engineering, 2020, 192: 107255.

[10] 黄国勤, 罗莎祁, 胡博, 等. 风电系统的混合式液压机械无级变速技术[J]. 华南理工大学学报(自然科学版), 2019, 47(1): 95-102.

Huang G Q, Luo S Q, Hu B, et al. Hybrid hydro-mechanical continuously variable transmission technology for wind power system[J]. Journal of South China University of Technology(Natural Science Edition), 2019, 47(1): 95-102.(in Chinese)

[11] Hebda-Sobkowicz J , Zimroz R, Wyomańska A, et al. Selection of the informative frequency band in a bearing fault diagnosis in the presence of non-Gaussian noise: comparison of recently developed methods[J]. Applied Sciences, 2020, 10(8):36-57.

[12] 陈叙, 陈奎生. 基于AMESim的液压挖掘机LUDV系统仿真分析[J]. 机床与液压, 2019,47(14):54-57, 69.

Chen X, Chen K S. Simulation analysis of LUDV system of hydraulic excavator based on AMESim[J]. Machine Tool & Hydraulics, 2019,47(14):54-57, 69. (in Chinese)

[13] Tuba M L, Bacanin N. Improved seeker optimization algorithm hybridized with firefly algorithm for constrained optimization problems[J]. Neurocomputing, 2014, 143: 197-207.

[14] Hwang H, Nam K. Design of a robust rack position controller based on 1-dimensional AMESim model of a steer-by-wire system[J]. International Journal of Automotive Technology, 2020, 21(2): 419-425.

[15] Chen S, Wang J, Zhang J, et al. Transient behavior of two-stage load rejection for multiple units system in pumped storage plants[J]. Renewable Energy, 2020, 160: 1012-1022.

[16] 程敏, 于今, 丁孺琦, 等. 基于流量前馈与压力反馈复合控制的电液负载敏感系统[J]. 机械工程学报, 2018, 54(20): 262-270.

Cheng M, Yu J, Ding R Q, et al. Electrohydraulic load sensing system via compound control of flow feedforward and pressure feedback[J]. Chinese Journal of Mechanical Engineering, 2018, 54(20): 262-270.(in Chinese)

[17] 屈盛官, 肖传伟, 方波, 等. 基于AMESim的负载敏感泵压力-流量特性影响因素探究[J]. 液压与气动, 2019(5): 64-71.

Qu S G, Xiao C W, Fang B, et al. Influence factors research based on AMESim for pressure-flow characteristics of load sensitive pump[J]. Chinese Hydraulics & Pneumatics, 2019(5): 64-71. (in Chinese)

[18] Dai Y, Zhu X, Chen L S. A mechanical-hydraulic virtual prototype co-simulation model for a seabed remotely operated vehicle[J]. International Journal of Simulation Modelling, 2016, 15(3): 532-541.

(編辑 郑 洁)