计算聚合釜桨叶强度确定最佳更换周期

2022-03-04张敬尧

张敬尧

中国石油化工股份有限公司齐鲁分公司,中国·山东 淄博 255000

1 引言

论文利用试验模型引用和数据计算的方式确定了聚合釜搅拌系统的功率消耗情况,利用A、B、C 三种类型桨叶的功率结果,计算了搅拌过程中的各类型桨叶的弯曲应力,通过应力的大小进一步确定了铝制聚合釜桨叶安全厚度,利用计算结果制定最佳的桨叶更换周期方案,弥补了美国杜邦工艺对聚合釜搅拌器桨叶在腐蚀后更换标准的空白,为设备正常运行及备件的高效使用提供了理论依据。

2 聚合釜结构

釜体为纯铝制造,搅拌器由搅拌轴和搅拌桨叶组成,搅拌桨叶共三层叶片,均为纯铝制造,从上至下依次为A 型、B 型、C 型。

A 型桨叶属于折页桨,安装在搅拌轴最上侧,桨叶叶片数量为4,桨面与运动方向夹角θ 为30°桨叶宽度为150mm,桨叶总长740mm,厚度为27mm。主要提供水平环流和轴向分流,只有少量的径向分流。

B 型桨叶也是折页桨,安装在搅拌轴中间,桨叶叶片数量为4,桨面与运动方向夹角θ 为45°,桨叶宽度为143mm,桨叶总长1194mm,厚度为50mm。主要提供水平环流、轴向分流和径向分流。

C 型桨叶为平桨,安装在搅拌轴最下层,桨叶叶片数量为4,桨面与运动方向夹角θ 为90°,桨叶宽度为150mm,桨叶总长1194mm,厚度为50mm。主要提供水平环流和径向分流[1]。

3 搅拌器功率计算

3.1 影响搅拌功率因素

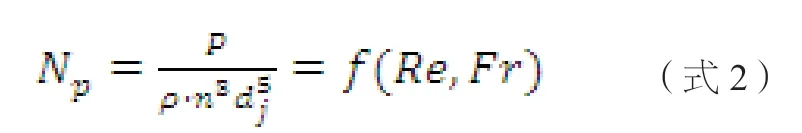

搅拌器的功率与釜内形成的液体流动状态有关,所以影响流动状态的因素必然也是影响搅拌器功率的因素。而对于密度一定的牛顿型流体,搅拌功率P 的一般表达式如下:

Np为功率准数(雷诺准数Re 和弗鲁德准数Fr 的函数)。

3.2 全挡板条件验证和雷诺准数计算

试验证明,当挡板的条件符合下式时搅拌器的功率最大,这种挡板条件叫做全挡板条件,符合全挡板条件的搅拌器Fr 数的影响可以忽略不计。一般认为,当取4 块挡板,其宽度时,即可认为是接近全挡板条件。经计算本釜符合全挡板条件,计算中可以忽略Fr 数的影响。而雷诺准数Re根据下式计算:

Re=n·dj2·ρ/μ

3.3 确定功率因数Np

Bates 算图提供了开启式涡轮和圆盘式涡轮的计算依据。

初步利用Bates 功率曲线,查找确定对应的Np值。本釜挡板数量为4 块,所使用的A、B 型桨叶属于折叶开启涡轮,C 型桨叶属于平直叶开启涡轮。观察Bates 曲线图,在Re>104以后,曲线功率准数Np趋于恒定。根据聚合釜雷诺准数,分别取各桨叶对应的功率准数Np值如下:

A 型:NpA1=5

B 型:NpB1=1.5

C 型:NpC1=2.5

3.4 功率因数Np 的相关修正

Bates 功率曲线是建立在相关的实验结果基础上的,但在试验中所使用的搅拌器尺寸条件等与本论文中聚合釜实际尺寸还有很多不一致的地方。因此,需要对初步选定的功率准数Np进行一系列的修正,以保证最终计算出的结果符合实际情况。

3.4.1 对叶片角度进行修正

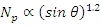

对照相关表可以看到,A 型桨叶选择了的对应Bates 图的2 号曲线,但2 号曲线在Bates 试验中为平直桨叶,即与运动方向夹角θ=90°,而A 型桨叶的夹角θ=30°,因此需要对所选择的功率准数NpA1作出修正。

在湍流区,即Re 数较大时,搅拌功率随θ 角的增减变化较为明显,其关系式如下:

带入θ=30°,便得出经过角度修正之后的NpA2。

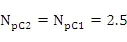

B 型和C 型桨叶由于所选角度与Bates 试验中一致,因此不用进行修正。从而有:

3.4.2 桨叶叶片数量修正

Bates 曲线使用的桨叶叶片数量均为6 片,而聚合釜单层桨叶叶片数量为4。因此需要进行叶片数量修正。在全挡板条件下,圆盘涡轮桨桨叶的叶片数与功率准数之间有如下关系:

因此将z=4 带入上式中,便可得到进行桨叶叶片数量修正之后的功率准数NpA3=1.566,NpB3=1.08,NpC.3=1.8。

3.4.3 桨叶直径的修正

Bates 曲线中的dj/D=1/3,而对比聚合釜的三种桨叶,只有A 型桨叶与曲线数据相符,因此B、C 型桨叶都要进行修正。平桨与涡轮桨在湍流状态下通过下式修正,修正后功率准数NpA4=1.566,NpB3=0.609,NpC.3=1.015。

3.4.4 桨叶宽度修正

Bates 曲线的桨宽和桨直径之比b/dj分别是0.2、0.125和0.125。而实际聚合釜三种桨叶对应的桨宽和桨直径比与曲线中所用桨叶一致,因此三种桨叶均不必对桨宽进行修正。

3.4.5 桨叶安装高度修正

对于有挡板的搅拌槽内,搅拌所需动力受搅拌桨叶安装高度的影响,会有一定的变化。参照无挡板高粘度物料搅拌功率随c/D 变化趋势的分析及带钩窄叶桨随c/D 变化表,考虑到聚合物淤浆底部可能会有体积相对较大的聚合物疤块存在,从而会影响到局部的密度和粘度,因此其所消耗功率应相对均一的溶液要稍大些,各种类型桨叶c/D 值依次为:A 型0.68,B 型0.45,C 型0.18。结合实际生产特点,分别取修正系数0.7、1.0、1.2,修正后功率准数NpA5=1.096,NpB5=0.609,NpC5=1.218。

3.4.6 料层高度的修正

在湍流区,料层高度对功率准数的影响随着Re 数的增大而明显。虽然在Re 数大时,功率准数Np值随着料层高度H 的增大而增大,但当H 增加到一定数值后,Np值的变化便趋于缓和,最后成为一个定值。浙江大学针对六叶涡轮桨叶做过有挡板和无挡板情况下Np与H/D 的关系曲线,根据曲线本聚合釜W/D%=10.3%,由此可以初步判断实际的聚合釜Np值与Bates 曲线中查询得到的Np值相差不多,因此对于料层高度带来的影响可以忽略,不必对功率准数进行修正。

3.4.7 桨叶层数和间距系数修正

Bates 试验曲线是建立在单层桨叶的基础上的,当搅拌器上安装了多层桨叶的时候,搅拌功率的计算不应简单考虑单个桨叶情况,应综合考虑桨叶的层数和间距,并进行修正。

对于本聚合釜,A、B 型桨叶间距约为0.93m,B、C型桨叶间距约为0.8m。经过计算得到修正系数分别为1.0、0.74、0.74,修正后功率准数为NpA6=1.096,NpB6=0.45,NpC6=0.90。这样经过功率准数的初选和一系列修正之后,现可以标记各搅拌桨叶对应的功率准数为NpA=1.096、NpB=0.45、NpC=0.90。

3.5 实际功率确定

确定了功率准数后,利用式1 可以求得搅拌功率为PA=3.7(kw)、PB=16.6(kw)、PC=33.3(kw)。通常由于搅拌器功率计算所用的各种公式、数据存在一定误差,同时考虑到操作因素、设备制造误差以及物料性质数据的误差等,在确定点击功率时还应乘以备用系数K1,一般K1=1.3~1.8。由于聚合釜电机的总功率会相对较大,同时各种影响因素本次计算考虑得较为周全,K1 数值不必选择特别大;但考虑到在确定功率准数Np 时,进行修正的系数比较多,各参数也会产生一定的误差,因此将备用系数K1 选择为1.5[2]。

使用计算得出的功率进行修正后分别得出各桨叶的功率:

PA′= PA·K1=5.55(kw)

PB′= PB·K1=24.9(kw)

PC′= PC·K1=49.95(kw)

4 桨叶强度计算

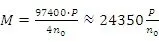

对于聚合釜A、B、C 三种类型桨叶,工作中所受弯曲应力最大同时也是危险系数最高的为C 型桨叶。C 型桨叶属于平直叶开启涡轮桨,其桨叶截面为矩形,搅拌时液体阻力作用在桨叶上,使桨叶产生弯矩,最大弯矩出现在轮毂处的桨叶根部,由于叶片数为4,所以每片叶片所受弯矩值为桨叶所受扭矩的四分之一。因此,可得知:

由于实际生产环境并非理想化,釜内物料密度可能会变化较大,同时还有可能产生大量的自聚疤块对桨叶搅拌过程产生冲击。同时,也考虑到桨叶可能的生产缺陷,因此需要使用安全系数对桨叶强度进行修正。

同时考虑到腐蚀裕度问题,需要再在计算结果上加1mm。这样便算出安全系数为4 的情况下C 型桨叶的安全厚度是38.3mm。同样方法计算出A、B 型桨叶的安全厚度分别是18.6mm 和33mm[3]。

5 结语

为了保障实际生产运行避免非计划停车,同时最大限度地保障设备附件的安全,确定最佳的运行周期,经过计算,A、B、C 型桨叶的安全运行厚度为18.6mm、33mm、38.3mm。

由于釜内物料对铝制桨叶会缓慢腐蚀,如发现桨叶厚度已经接近计算的极限厚度,桨叶随时有可能会被折弯损坏,为了保障生产稳定运行,当实际检测到桨叶厚度即将减薄至安全厚度时,需及时对桨叶进行更换。