基于BP神经网络与遗传算法的固结磨具制作工艺参数优化

2022-03-03张翔王应刚陈泓谕杭伟曹霖霖邓辉袁巨龙

张翔,王应刚,陈泓谕,杭伟,曹霖霖,邓辉,袁巨龙

基于BP神经网络与遗传算法的固结磨具制作工艺参数优化

张翔1,王应刚1,陈泓谕1,杭伟1,曹霖霖2,邓辉3,袁巨龙1

(1.浙江工业大学 特种装备制造与先进加工技术教育部重点试验室,杭州 310014;2.北华大学 机械工程学院,吉林 吉林 132013;3.南方科技大学 工学院,广东 深圳 518055)

利用BP神经网络技术与遗传算法寻找固结磨具制作最优工艺参数组合,实现固结磨具制作工艺参数的快速寻优。设计磨粒粒径、磨粒质量分数、成型压力、烧结温度的正交工艺参数表,按正交表工艺参数制作蓝宝石晶片加工用的Cr2O3固结磨具,并且设计不同固化温度下制作的固结磨具的硬度与抗压强度测试试验,验证自制的固结磨具加工的有效性以及固化温度选择的合理性。使用自制的Cr2O3固结磨具在抛光机上进行加工试验,测量蓝宝石晶片的去除率和Cr2O3丸片的磨削比。综合考虑丸片的磨削效率与使用经济性,将去除率与磨削比采用min-max方法归一化后,乘对应的权重值并相加,得到丸片综合评分,作为丸片的评价标准。以磨粒粒径、磨粒质量分数、成型压力、烧结温度为输入,综合评分为输出,建立基于神经网络的丸片制作工艺参数与丸片综合评分之间的BP神经网络预测模型,并使用决定系数2评价BP神经网络的训练结果。最后,设计初始化种群个体、交叉概率c、变异概率m的正交试验表,基于构建的神经网络,根据正交试验表,使用遗传算法进行制作工艺参数的全局寻优。依据寻优结果制作丸片并进行试验,计算综合评分,与预测评分对比。构建了4个输入层神经元、12个隐含层神经元、1个输出层神经元的三层BP神经网络。构建的BP神经网络的决定系数2为0.9313,丸片综合评分的预测值与实际值的误差在4%以下,满足工程的实际应用。在给定的工艺参数范围内,在参数组合为初始化种群个体为80、交叉概率c为0.6、变异概率m为0.06的条件下,使用遗传算法寻优得到的蓝宝石加工用Cr2O3固结磨具最优的制作工艺参数组合为:磨粒粒径10 μm,磨粒质量分数88%,成型压力80 MPa,成型温度174 ℃。丸片综合评分的寻优值为94.09,试验得到的丸片平均综合评分为89.87,与寻优值的误差为5%。BP神经网络可以有效建立固结磨具制作工艺参数与丸片综合性能的预测模型。神经网络结合遗传算法寻优,可以为固结模具制作工艺参数组合的优化选择提供指导意义。

固结磨具;蓝宝石;正交试验;BP神经网络;遗传算法

单晶蓝宝石(α-Al2O3)是一种物理和化学性能非常优异的功能材料[1]。单晶蓝宝石材料具有硬度高(莫氏硬度 9)、熔点高(2045 ℃)、透光性好等优良特点,不仅在国防领域与航空航天领域得到大量应用,而且在民生领域的应用也极为广泛[2-4]。例如,在国防领域,单晶蓝宝石常用作激光的红外窗口、导弹整流罩的制作材料;在民生领域,单晶蓝宝石常用作LED、大型集成电路的衬底材料。单晶蓝宝石的应用广泛,因此对其精密加工成为了当前的研究热点。目前蓝宝石晶片的加工方法是进行游离磨料的研磨抛光加工之后,进行化学机械抛光加工,从而获得平坦、光滑的蓝宝石表面。然而,在研磨蓝宝石阶段,研磨盘高速旋转会导致研磨液被甩出,造成原材料浪费和晶片加工均匀性较差[5]。与一般的游离磨料相比,固结磨料通过固结在磨盘上的磨料对工件进行加工,可以获得更好的面型精度以及更高效的加工能力[6]。相同条件下,固结磨料加工后,工件表面的亚表面的损伤程度也要小于游离磨料[7]。

与游离磨料加工相比,固结磨具有其独有的优越性。然而固结磨具制作工艺参数难确定限制了其广泛应用,尤其是以磨料种类、磨料粒径、磨料质量分数、结合剂为主的配方设计[8],以成型压力、成型温度为主的制作工艺设计[9]。配方设计和工艺设计共同决定了固结磨具的加工性能。制作固结磨具丸片通常采用传统的经验设计磨具配方[10],但是这样的设计方法,需要通过大量的制作加工试验来确定最优的模具制作工艺及配方,这样不仅造成了材料的大量浪费,效率极低,而且难以同时兼顾丸片的加工性能和经济性能。

近年来,随着计算机技术的发展,人们开始采用计算机仿真、人工神经网络等模型来设计磨具的制作参数,并对其加工效果进行预测,为磨具设计提供了新的设计方法[11]。人工神经网络中最具有代表性且工程应用最广泛的网络就是BP神经网络,其可以进行大规模数据并行处理,能够建立输入与输出之间复杂的非线性关系的预测学习模型[12]。遗传算法是根据大自然中广泛存在的自然选择和遗传机理,通过在计算机上模拟生物进化机制,从而达到快速搜索寻优的目的,具有简单通用又能保持高寻优准确度和效率的特点[13]。结合两种方法,可以在试验组数较少的情况下,得到固结模具制作的最优配方。

本文使用神经网络技术与遗传算法寻找兼顾加工效率以及经济性的固结丸片最优制作工艺参数。采用正交试验法,设计不同的Cr2O3固结丸片制作工艺参数来制作丸片,并进行试验,将材料去除率作为效率指标,磨削比作为经济指标[14]。归一化后计算丸片综合评分,运用BP神经网络,构建Cr2O3固结丸片制作参数中磨粒粒径、磨粒质量分数、成型压力、成型温度与丸片综合评分之间的映射关系;在此基础上,利用遗传算法的全局寻优能力进行Cr2O3固结丸片制作工艺参数的优化,最后验证优化工艺参数的结果。

1 试验

1.1 丸片制作

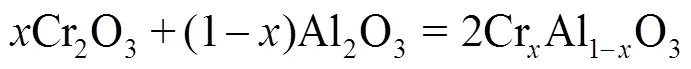

Cr2O3的莫氏硬度值为8.5,被认为是蓝宝石理想的潜在软质加工磨料[15-16]。软质磨粒加工蓝宝石是机械和化学复合作用的加工结果[17],Cr2O3磨粒在加工蓝宝石(α-Al2O3)过程中与蓝宝石发生化学反应(化学反应式见公式1,其中0<<1),生成较软的Cr-Al-O的三元固相反应层[18]。磨粒再通过机械作用去除该反应层,实现材料的加工去除,得到近乎无损的表面。

试验丸片制作的磨料选择不同粒径的Cr2O3磨料,结合剂采用酚醛树脂粉末,采用冷压工艺法制作Cr2O3固结丸片。试验丸片试样的制作流程如图1所示,详细步骤如下:

1)混料阶段。按照设置的磨粒浓度比例称取一定量的Cr2O3磨料与酚醛树脂粉末,在烧杯中混合均匀。

2)填料、冷压阶段。将粉末倒入金属模具,使用YL32-3t三梁四柱热压机,按照设定的成型压力进行冷压处理,保压5 min。

3)烧结阶段。丸片压制成型后,放入预热60 ℃的烘箱中烧结,升温速率为10 ℃/30 min,达到设定温度后,保温3 h,之后随炉冷却至室温。

图1 丸片制作流程

4)成品阶段。成品丸片直径为20 mm,高度为9 mm。

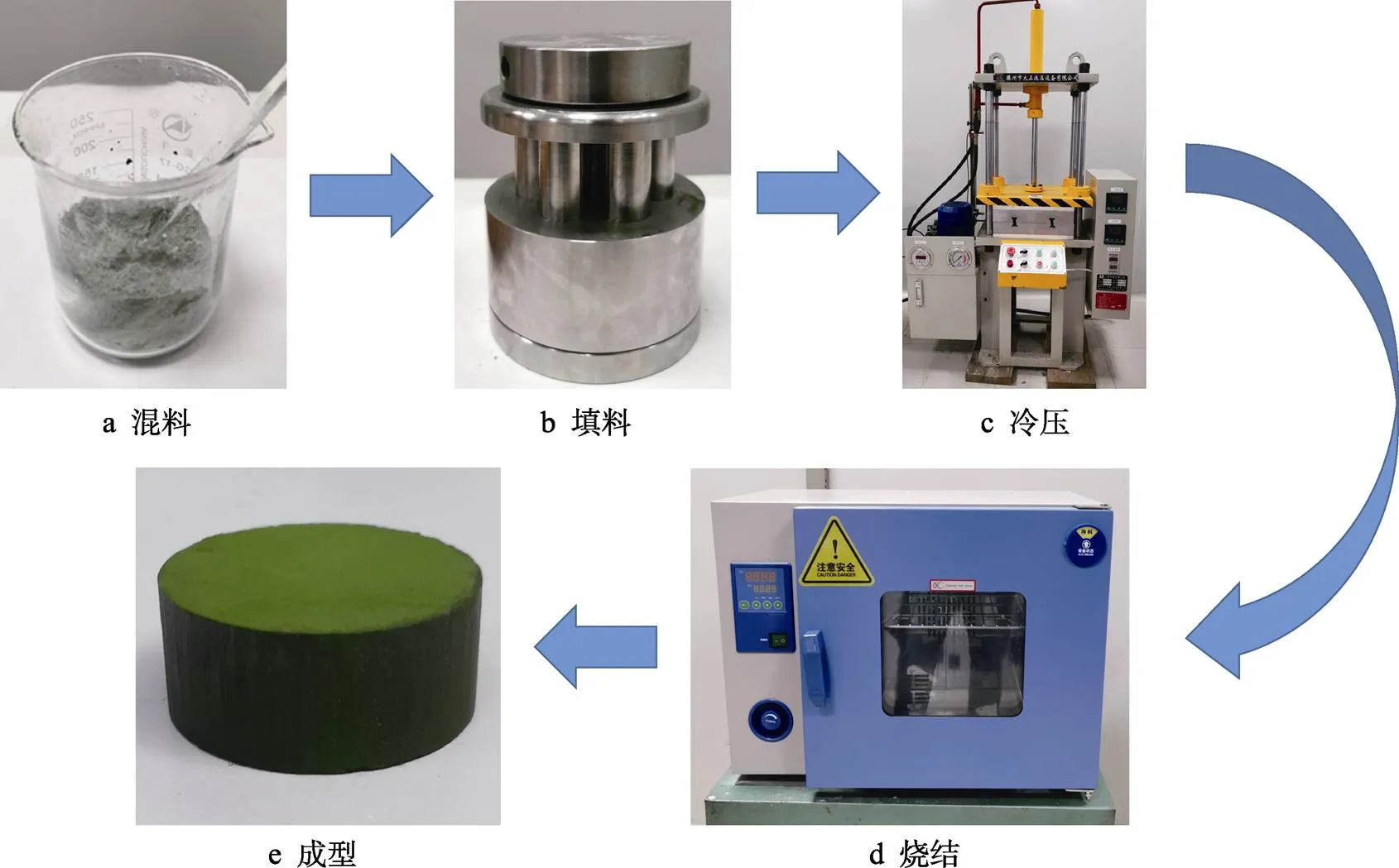

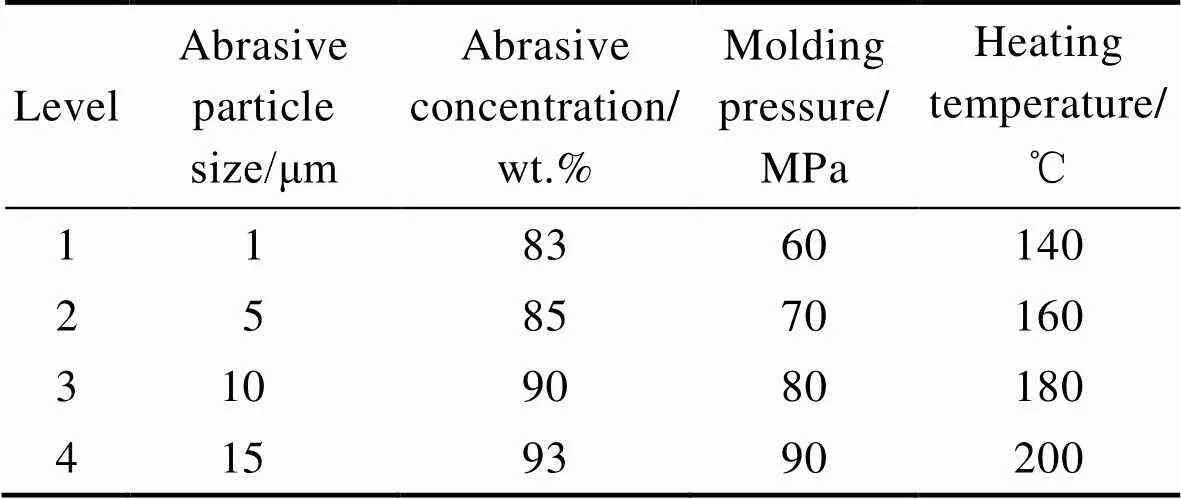

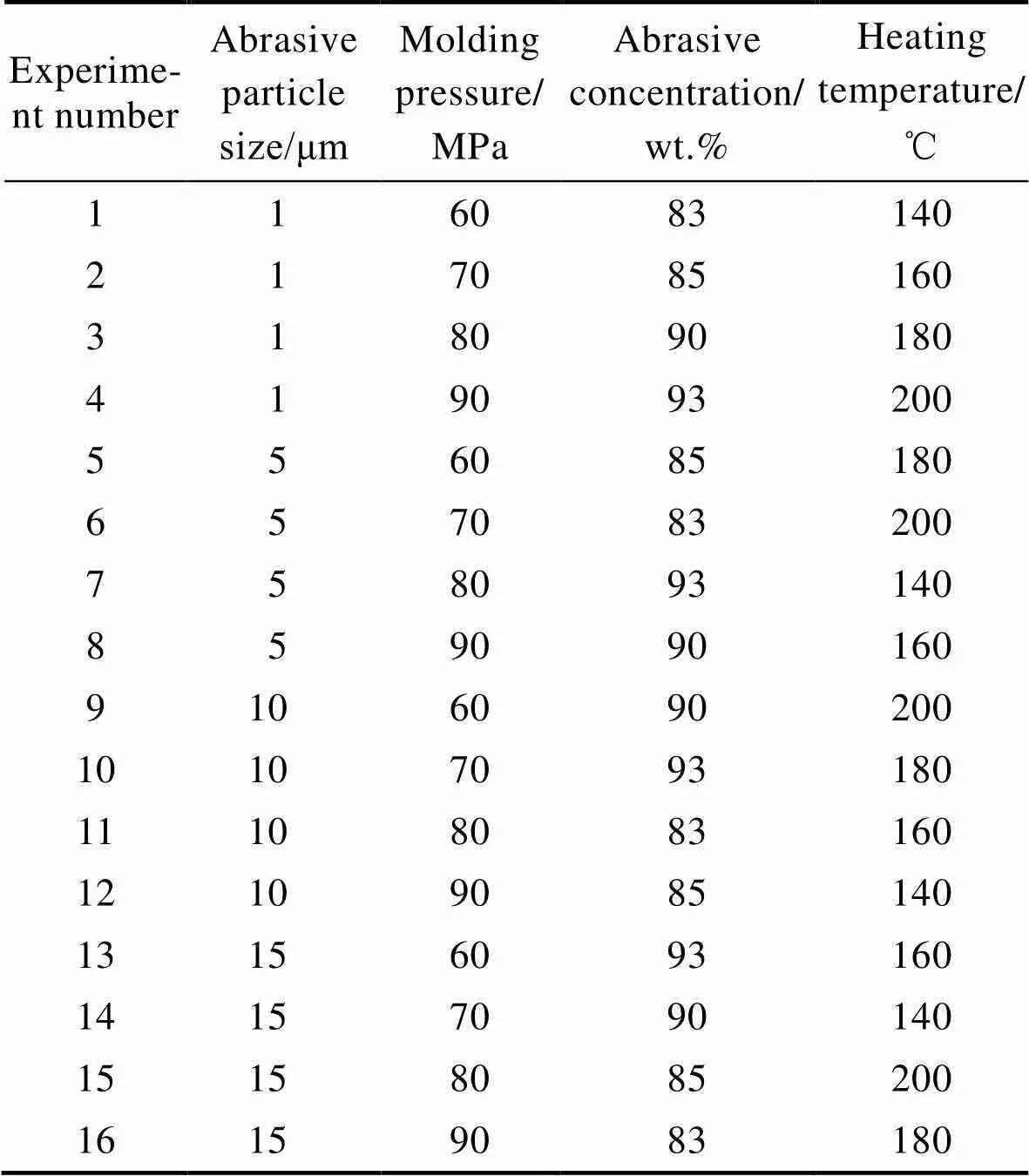

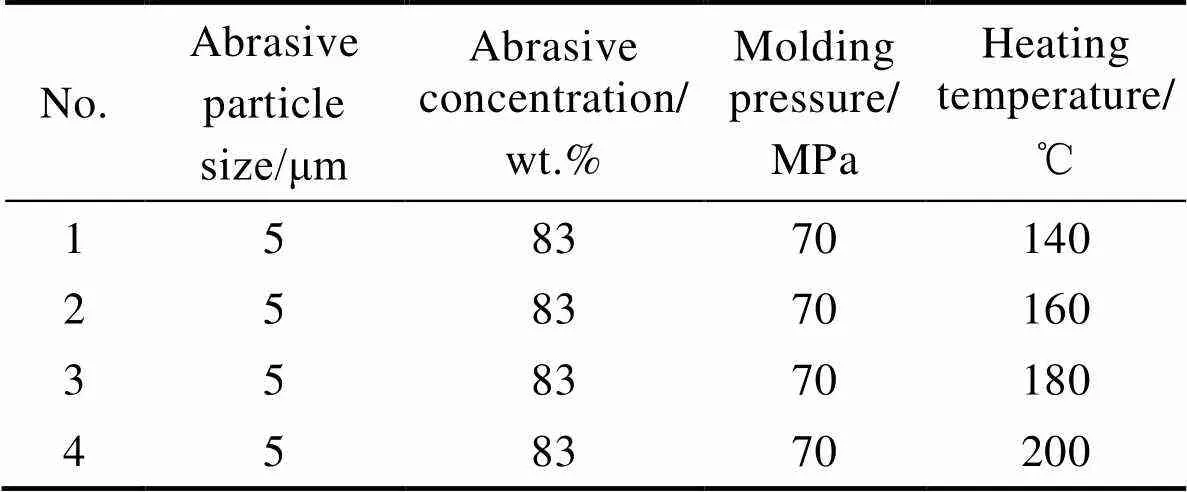

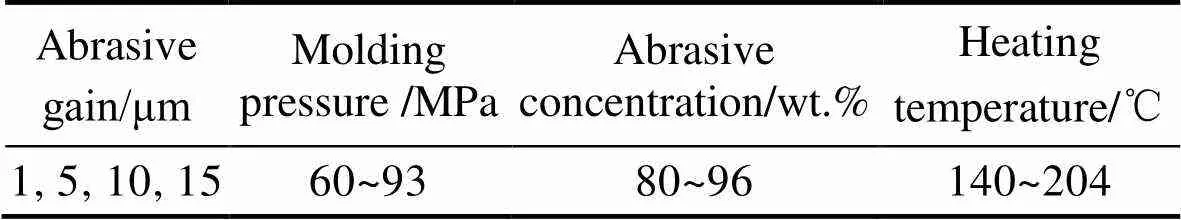

本文选取了丸片制作工艺的4个主要因素:磨粒粒径、磨粒质量分数、成型压力、成型温度设计制作试验表。制作参数的设定范围确定了BP神经网络的泛化能力,因此制作参数的设定范围应在实现丸片成型的前提下,确定其上下限。其中,常用的Cr2O3磨粒粒径为1、5、10、15 μm。前期试验发现磨粒质量分数低于80%或高于93%,丸片烧结不成型,因此磨粒质量分数设置为83%、85%、90%、93%。成型压力低于60 MPa,丸片不成型,成型压力设定为60、70、80、90 MPa。酚醛树脂固化温度随着升温速率的下降呈现下降趋势[19],为了确定树脂固化烧结温度的下限值,经前期试验得到,在升温速率为10 ℃/30 min的情况下,固化温度低于130 ℃时,丸片不成型,在140 ℃时酚醛树脂未完全固化,但丸片已具有机械特性,可用于加工试验,因此丸片烧结温度设定为140、160、180、200 ℃。具体蓝宝石研磨用Cr2O3丸片制作工艺与配方正交试验因素水平见表1,使用Minitab软件设计正交试验,最终的丸片制作方案如表2所示,按照方案制作丸片。

表1 工艺参数因素水平

Tab.1 Technological parameter factor level

1.2 固化温度可行性验证

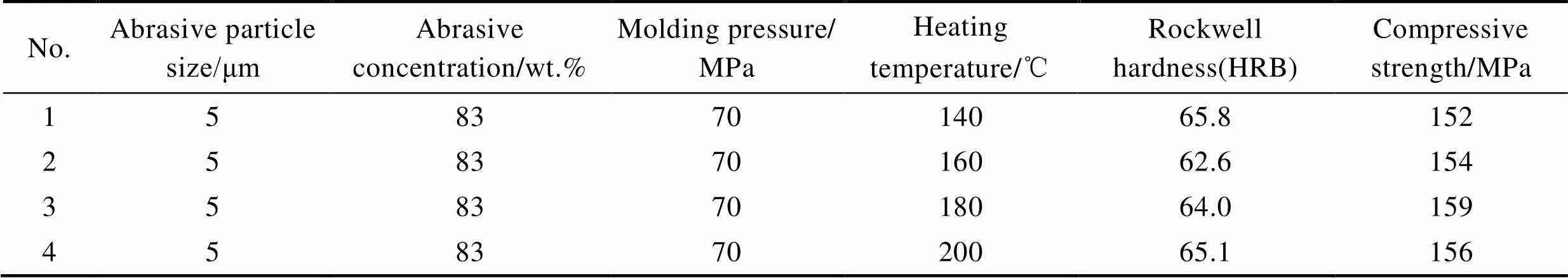

酚醛树脂最佳固化温度为150~180 ℃。为了验证在140 ℃与200 ℃的条件下制作的丸片固化程度能满足加工要求,采用单因素试验法,以烧结温度作为变量,制作丸片,测试丸片的硬度与抗压强度。丸片制作方案如表3所示。

表2 丸片制作方案

Tab.2 Pellet development scheme

表3 单因素试验方案

Tab.3 Single factor design

丸片硬度测试参考GB/T 2490—2018《固结磨具硬度检验》标准,使用设备为尚材HRS-150洛氏硬度计,钢球直径为3.175 mm,测试条件为总试验力为588 N,加载时间为6 s,每组试验测试5个点,取平均值。丸片抗压强度测试,使用设备为电子万能试验机,测试加载速度为1 mm/min。测试结果如表4所示。

表4 丸片性能测试结果

Tab.4 Pellet performance testing results

如测试结果所示,在140、160、180、200 ℃烧结温度下制作的固结丸片,其硬度和抗压强度大小相近,证明在4个烧结温度下,酚醛树脂的固化程度相近,固化完全,制作的固结丸片可以用于试验加工测试。

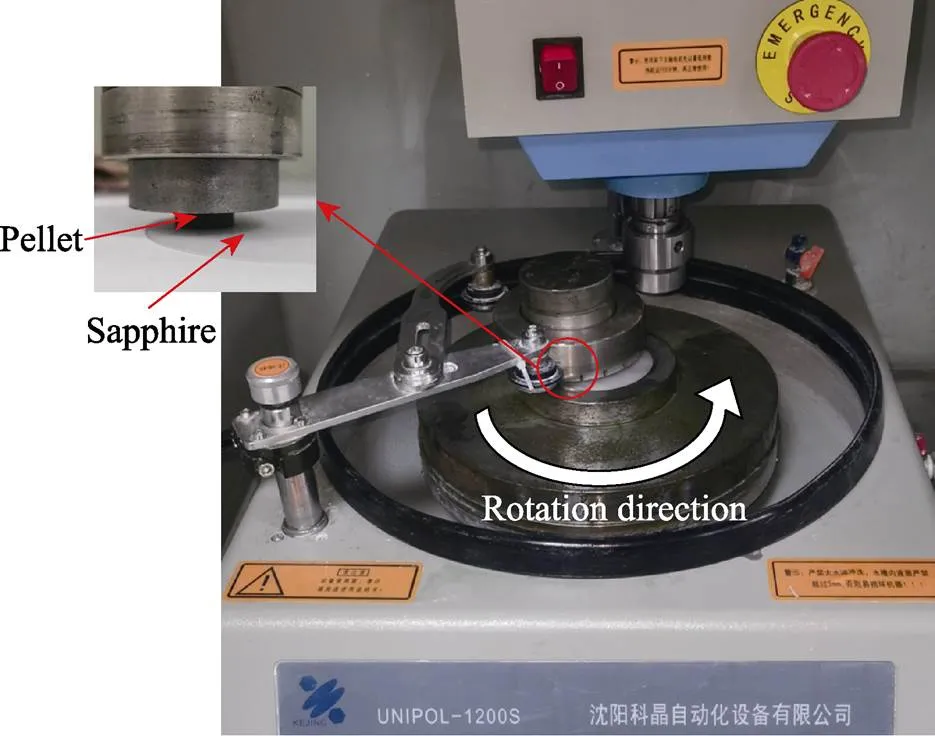

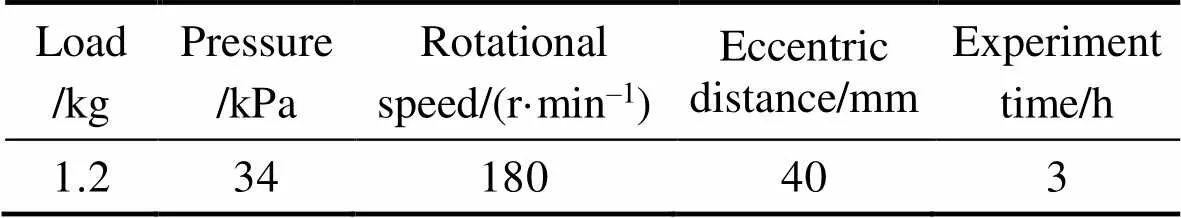

1.3 加工试验

加工试验设备如图2所示,使用夹具将4英寸的蓝宝石单面研磨片夹持在底部抛光台上,并将单个试验丸片加装于另一夹具中,采用砝码加压的方式,将丸片压放在蓝宝石研磨片表面,并用抛光机摆臂进行加装固定。底部抛光盘转速设定为180 r/min,砝码质量为1.2 kg,偏心距为40 mm,加工时间为3 h,加工参数见表5。加工完成后,将蓝宝石研磨片放入超声波清洗机中进行清洗,去除表面残留磨粒及其他杂质,干燥处理后,使用精密电子天平(精度为0.01 mg)分别称量蓝宝石晶体片与丸片的去除质量,计算蓝宝石晶体片的去除率和丸片的磨削比。

图2 试验加工设备

表5 加工参数

Tab.5 Machining parameters

1.4 试验结果

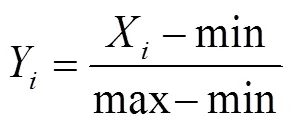

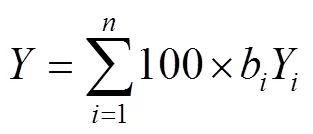

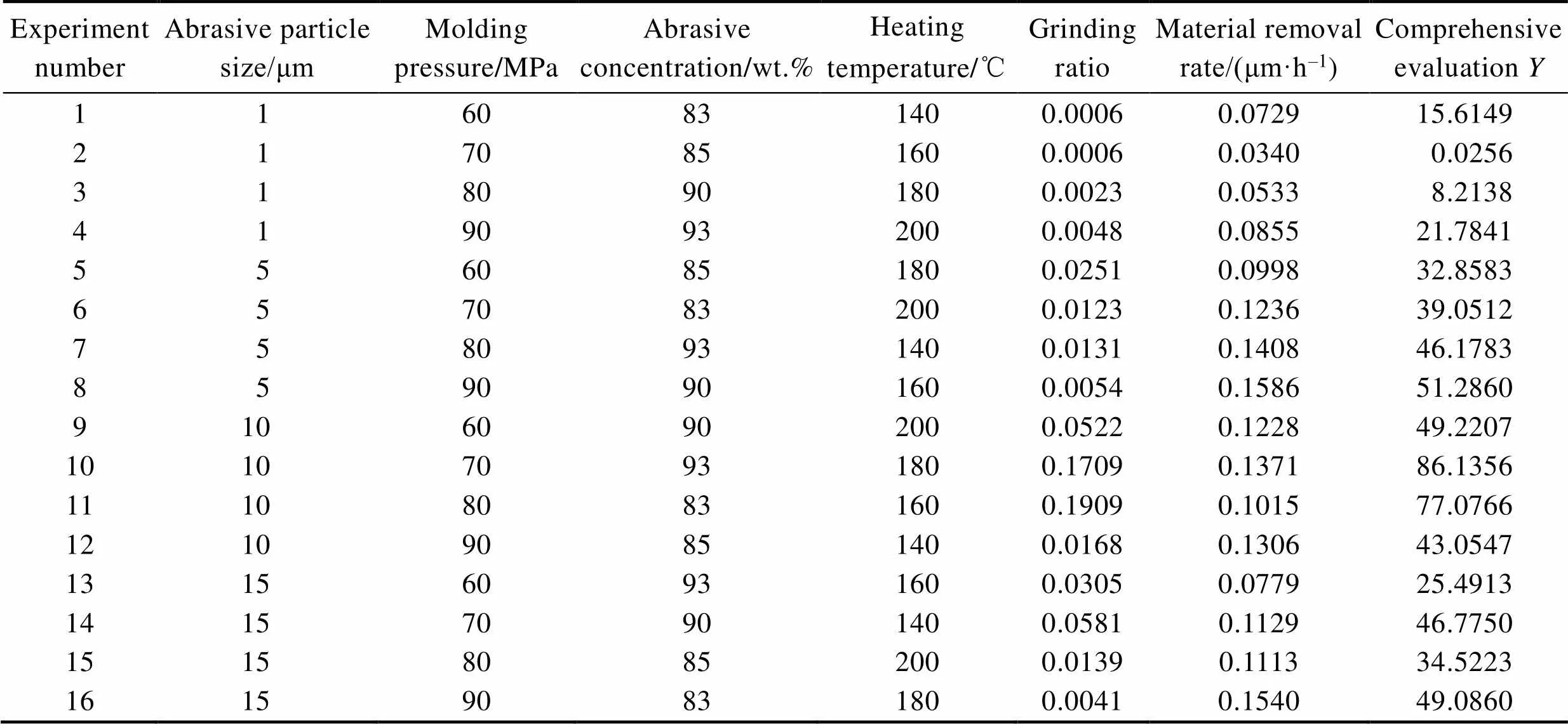

为了综合评价丸片的加工效率与经济性,使用百分制的加权综合评价法,计算综合评分来表征丸片的综合性能[20]。先采用min-max方式进行数据归一化,如公式2所示,其中X为对应试验组别的磨削比或材料去除率,max与min分别为所有试验组别中磨削比或去除率的最大值、最小值;Y为对应试验组别的磨削比或材料去除率归一化之后的值。数据归一化后,按照公式3计算丸片的综合评分,其中b为每个参数的权重,为了达到同时兼顾加工效率与经济性的目的,将磨削比和材料去除率的权重各分配50%,表明两者在综合评分体系中的权重占比相等;为当前试验组别丸片的综合评分总分,分数越高,则表明丸片的综合性能越好。试验结果以及综合评分如表6所示。

表6 正交试验结果

Tab.6 Results of orthogonal test

2 BP神经网络

2.1 BP神经网络的构建与训练

BP(back propagation)神经网络是一种按照误差逆向传播算法训练的神经网络,具有很强的非线性映射能力[21],可以实现在不确定输入数据与输出数据之间的严格的数学映射关系或数学映射公式的前提下,通过网络自身对数据的学习和训练来获得输入数据和输出数据之间的非严格的映射规则,在给定输入数据的情况下,实现对输出数据结果的预测,在神经网络领域应用最广泛。

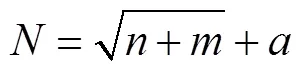

本文借助Matlab软件作为开发平台,构建丸片制作工艺参数与综合评分的BP神经网络模型。一个神经网络结构一般由三部分组成,分别为:输入层、隐含层、输出层。三层BP神经网络结构可以满足在给定输入数值下,输出接近实际期望值的结果,实现预测目标[22]。依据建模目的,输入层的神经元确定为4个,包括磨粒粒径、成型压力、磨粒含量、成型温度;输出层的神经元确定为1个—综合评分;隐含层神经元的个数并无相应的数学公式确定具体的层数,在实际工程应用中,通常根据经验公式4来确定[23]。

式中:N表示神经网络隐含层的神经元个数,n表示神经网络输入层的节点个数,m为神经网络输出层的节点个数,为居于0~10之间的调节系数。依据建模目的,4个丸片制作工艺的影响因素确定输入层的节点个数n为4个,1个优化目标丸片综合评分Y确定输出层的节点个数m为1个,因此隐含层节点N的个数为2~12。比较不同隐含层节点数的建模后网络的性能结果,选择12个节点作为隐含层的节点个数。最终的BP神经网络结构为4×12×1,如图3所示。

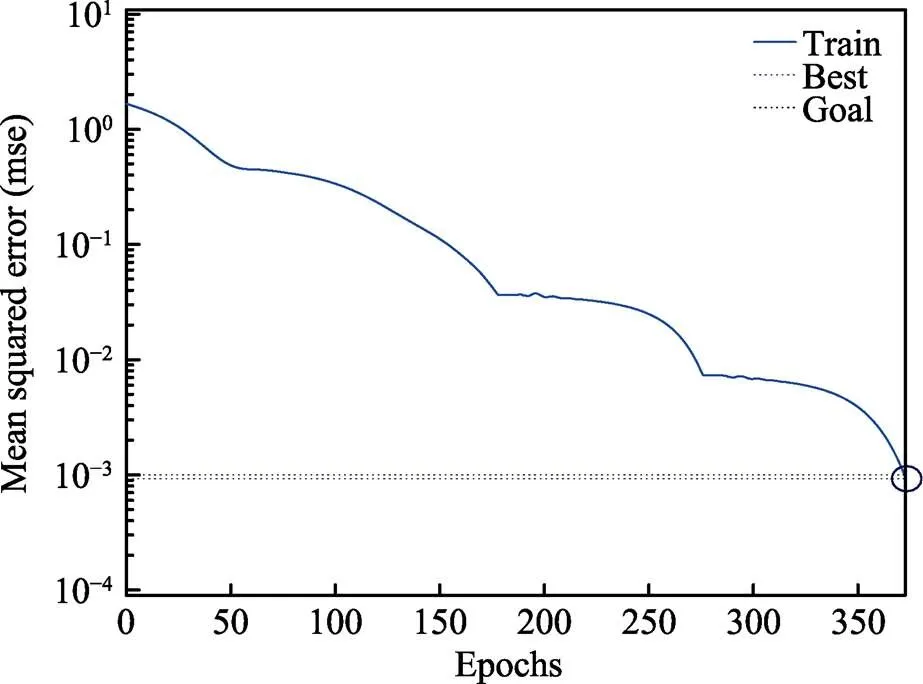

随机选择4、7、9、16组别的试验数据作为BP神经网络的验证数据,来测试神经网络的性能,其余组别的试验数据在进行min-max归一化处理后,作为BP神经网络的训练集数据并输入到网络中进行网络训练。训练函数设置为traingdx,激活函数采用sigmoid函数,学习率设置为0.001,均方根目标值设置为0.001。如图4所示,在第373次epoch训练(横坐标所示)时,BP神经网络达到了设定的0.001的均方根目标误差要求。

2.2 BP神经网络的验证

图4 训练过程中BP神经网络的误差变化

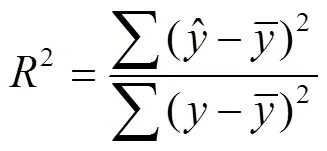

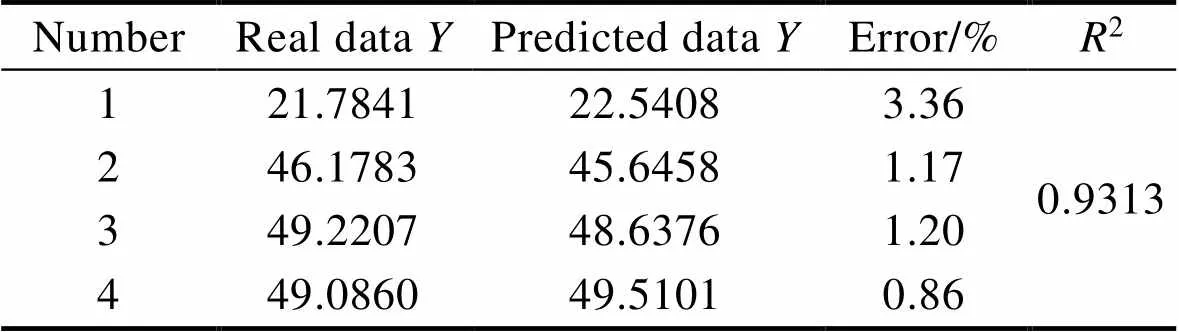

由公式5可得,2的数值越接近1,代表预测值与测量值越接近,BP神经网络模型的预测能力越强。将测试集数据输入神经网络,计算决定系数2。计算得到预测结果的决定系数2为0.9313,较为接近1,且每组样本的预测值与实际测量值的误差分别为3.36%、1.17%、1.20%、0.86%(具体数值见表7),在工程可以接受的范围内。因此,通过决定系数2以及误差值,可以判定该BP神经网络的性能较好,可以用于接下来的遗传算法寻优。

表7 样本预测结果

Tab.7 Sample prediction results

3 遗传算法寻最优工艺参数

3.1 参数设置与寻优结果

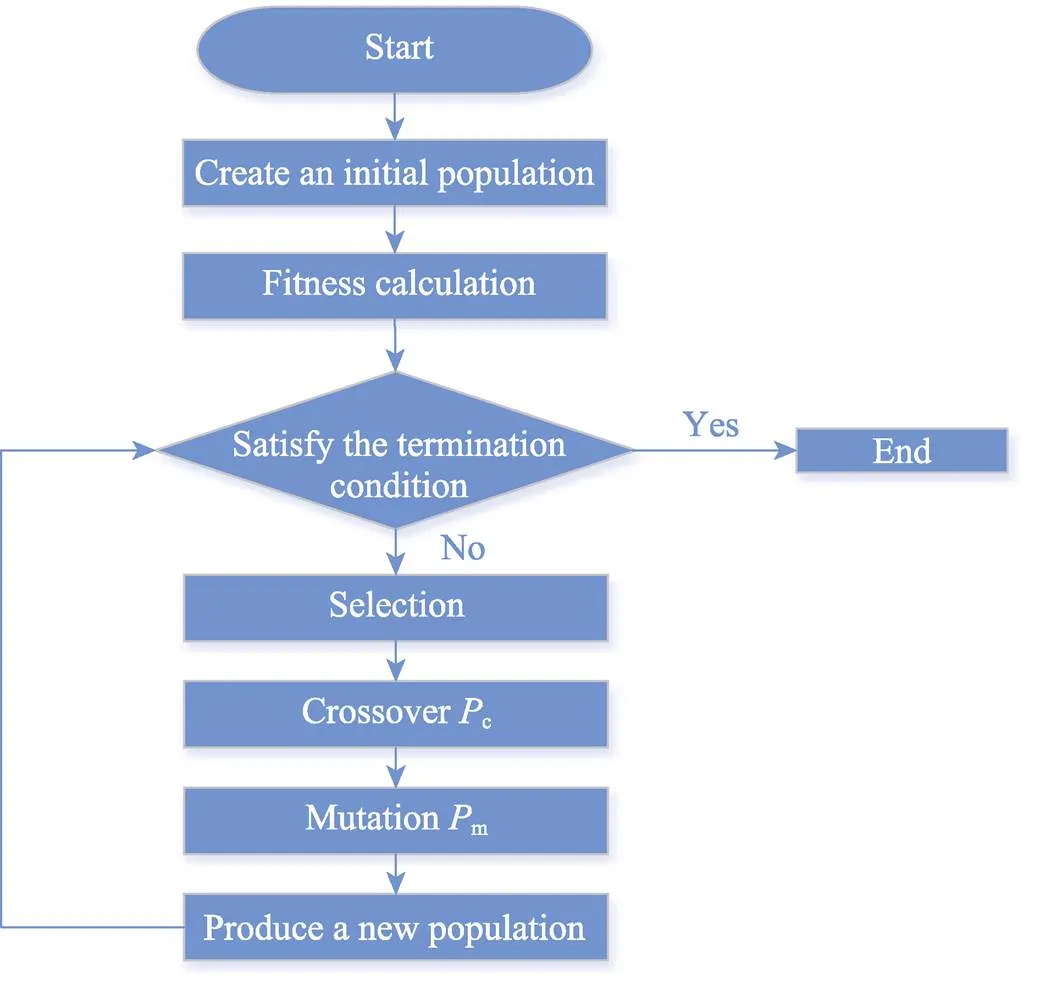

遗传算法(GA)是一种结合生物体进化法则和基因遗传机制的并行搜索算法。该算法的优化特点在于多参数、多组合。通过模拟自然进化过程中“物竞天择,适者生存”的自然法则,将待优化的参数进行编码,编码后的参数称为染色体,通过选择、交叉、变异等操作,对染色体进行人为地筛选,通过多次数据迭代操作,最终获得最优的一组数据染色体,从而实现工艺参数的寻优功能。其算法流程如图5所示[25]。

图5 遗传算法流程[25]

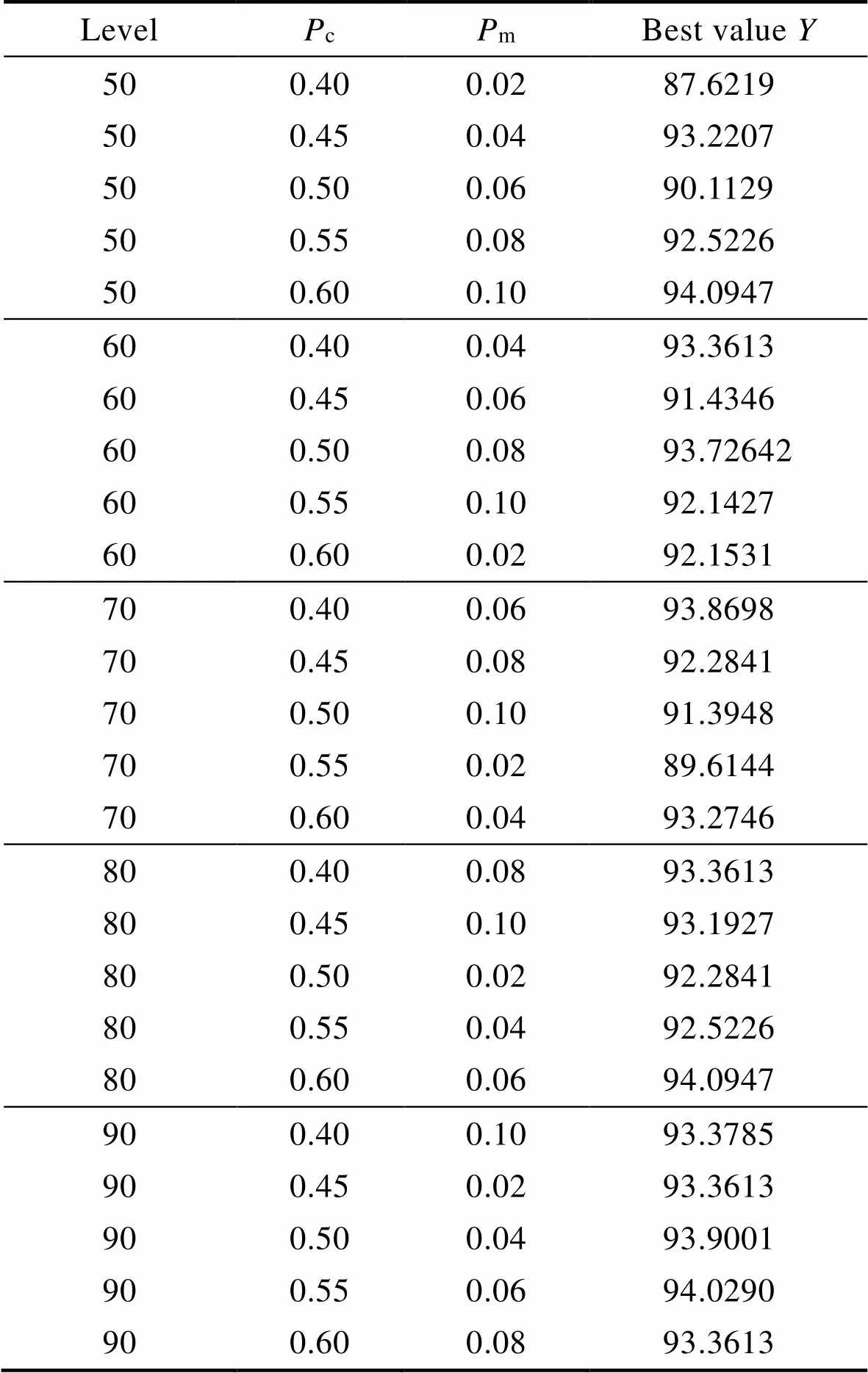

将丸片的综合评分作为适应度的优化目标,使用二进制编码的方法,将磨粒粒径、成型压力、磨粒质量分数、成型温度4个“工艺参数基因”编码为不同个体的染色体,调用构建好的BP神经网络,通过选择、交叉、变异的操作,搜寻最优的个体,实现最优工艺参数的寻优。工艺参数的寻优范围如表8所示。对于遗传算法而言,初始化种群个数、交叉概率c、变异概率m的值将大大影响寻优的结果,为了确定最优的参数组合,获得最好的个体,设计一组三因素五水平的正交参数表进行遗传算法寻优。种群个数作为五水平时,分别为50、60、70、80、90;交叉概率c作为五水平时,分别为0.40、0.45、0.50、0.55、0.60;变异概率作为五水平时,分别为0.02、0.04、0.06、0.08、0.10。具体水平组合与寻优结果如表9所示。

表8 输入变量寻优范围

Tab.8 Optimization scope of input variables

表9 遗传算法寻优结果

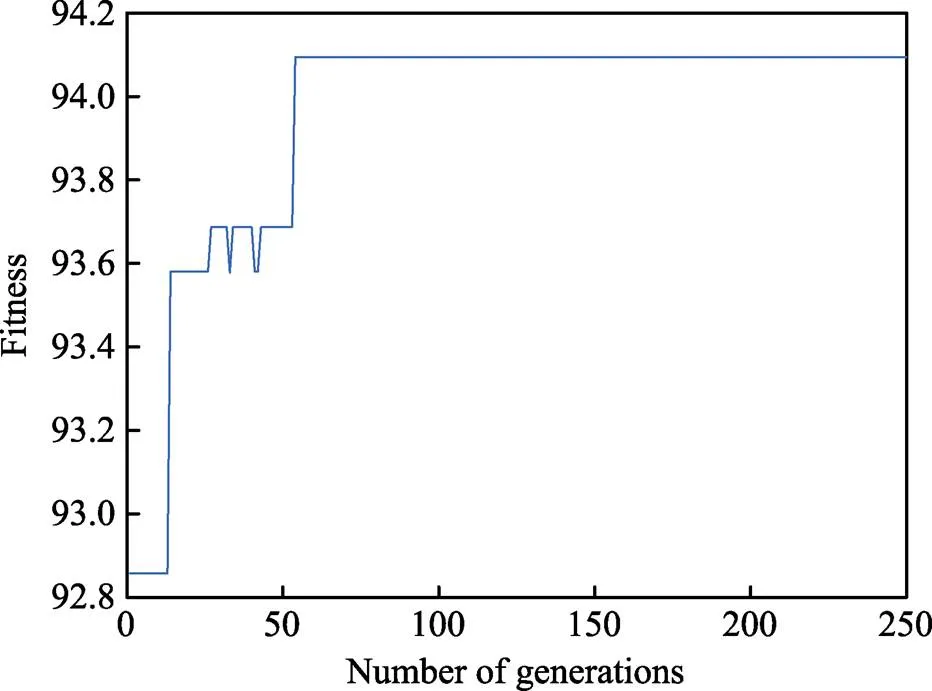

由寻优结果可得,当遗传算法参数组合为=80、c=0.60、m=0.06时,其对应的适应度变化曲线如图6所示,在遗传代数达到54代之后,目标的适应度值收敛到最优结果。遗传算法搜寻到的最优的丸片综合评分的结果为94.0947,对应该参数下搜寻到的最优的丸片制作工艺参数组合为:磨粒粒径10 μm,磨粒质量分数88%,成型压力80 MPa,成型温度174 ℃。

图6 适应度曲线

3.2 结果验证

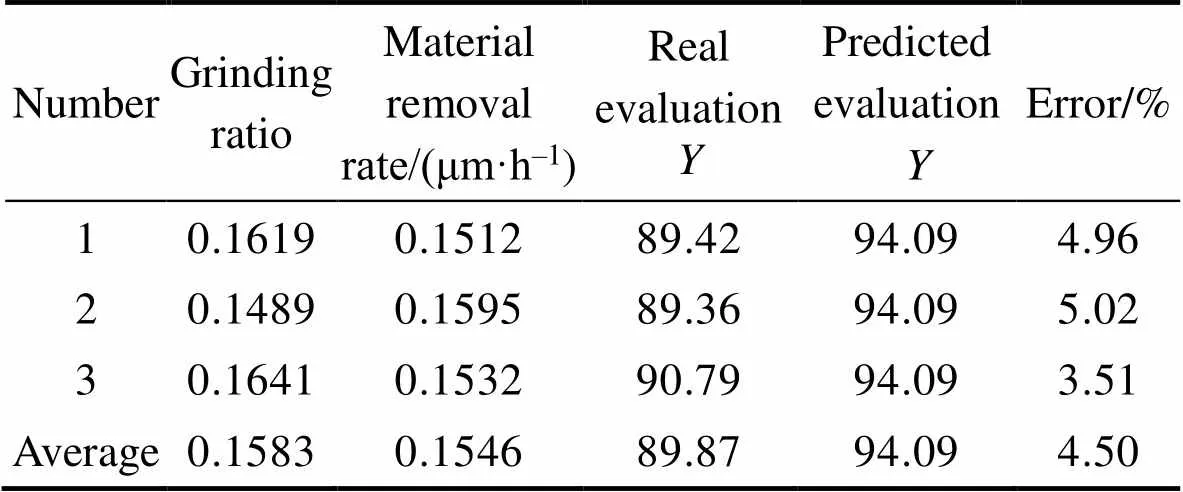

为了验证寻优的结果,按照最优的丸片制作工艺参数制作丸片,并在与16组丸片试验相同的加工条件下(载荷1.8 kg,旋转半径40 mm,下盘转速180 r/min,偏心距40 mm),在4英寸蓝宝石研磨片上,重复进行3次独立的研磨加工试验,清洗干燥丸片与蓝宝石研磨片后,测量计算材料的去除率以及丸片的磨削比。按照16组试验中使用的min-max归一化标准,对磨削比以及材料去除率数据进行归一化处理,计算丸片的综合评分,并与预测值进行比较,计算误差,具体数据见表10。

表10 寻优结果试验

Tab.10 Test of optimization result

由试验数据可得,实际的丸片评分与预测的丸片评分的平均误差值为4.5%,最大误差为5.02%,误差值较小,能满足工程应用。分析误差原因,主要有:(1)在丸片的制作过程中,称量、混料、烧结等环节存在误差,无法保证所有的环节都准确无误;(2)加工的外在条件发生了改变,设备的运行情况影响了最终的结果;(3)训练样本的数量不足,导致BP神经网络模型的精准度还不够高。

4 结论

1)制作了不同工艺参数条件下的Cr2O3固结磨料丸片并进行加工试验,计算丸片综合评分,建立了固结磨具丸片制作工艺参数(磨粒粒径、磨粒质量分数、成型压力、成型温度)与丸片综合评分之间的BP神经网络模型,计算得到神经网络的决定系数2为0.9313,测试集数据误差均小于4%,为制作高效、经济的丸片提供了预测模型。

2)基于遗传算法对丸片制作工艺参数进行优化,得到的最优制作工艺参数为:磨粒粒径10 μm,磨粒质量分数88%,成型压力80 MPa,成型温度174 ℃。预测的最优的丸片综合评分为94.09,试验计算的丸片综合评分的平均值为89.87,与预测的丸片综合评分的最大误差为5.02%,平均误差为4.5%,能够满足工程需求。

[1] AKSELROD M S, BRUNI F J. Modern Trends in Crystal Growth and New Applications of Sapphire[J]. Journal of Crystal Growth, 2012, 360: 134-145.

[2] PINKAS M, LOTEM H, GOLAN Y, et al. Thermal Healing of the Sub-Surface Damage Layer in Sapphire[J]. Materials Chemistry and Physics, 2010, 124(1): 323-329.

[3] NIU Xin-huan, LIU Yu-ling, TAN Bai-mei, et al. Method of Surface Treatment on Sapphire Substrate[J]. Transactions of Nonferrous Metals Society of China, 2006, 16: s732-s734.

[4] AIDA H, KIM S W, SUZUKI T. Effect of Back-Surface Roughness of Sapphire Substrate on Growth of GaN Thin Films[J]. Precision Engineering, 2017, 50: 142-147.

[5] ZHOU Yan, PAN Guo-shun, GONG Hua, et al. Characterization of Sapphire Chemical Mechanical Polishing Performances Using Silica with Different Sizes and Their Removal Mechanisms[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2017, 513: 153- 159.

[6] 王建彬, 朱永伟, 王加顺, 等. 研磨方式对单晶蓝宝石亚表面损伤层深度的影响[J]. 人工晶体学报, 2014, 43(5): 1099-1104, 1120.

WANG Jian-bin, ZHU Yong-wei, WANG Jia-shun, et al. Effect of Lapping Methods on Subsurface Damage Depth of Single Crystal Sapphire[J]. Journal of Synthetic Crystals, 2014, 43(5): 1099-1104, 1120.

[7] 李标, 李军, 高平, 等. 游离磨料和固结磨料研磨后亚表面裂纹层深度研究[J]. 中国机械工程, 2013, 24(7): 895-898, 905.

LI Biao, LI Jun, GAO Ping, et al. Study on Depth of Subsurface Crack Layer by Free and Fixed Abrasive Lapping[J]. China Mechanical Engineering, 2013, 24(7): 895- 898, 905.

[8] 王秦生, 华勇, 宋诚. 金刚石树脂磨具的改进[J]. 金刚石与磨料磨具工程, 2004, 24(4): 25-30.

WANG Qin-sheng, HUA Yong, SONG Cheng. Improvement of resin-Bonded Diamond Abrasive Products[J]. Diamond & Abrasives Engineering, 2004, 24(4): 25-30.

[9] 聂道俊, 卜忠衡, 刘小磐. 陶瓷结合剂金刚石砂轮的制备研究[J]. 超硬材料工程, 2009, 21(3): 5-9.

NIE Dao-jun, PU Zhong-heng, LIU Xiao-pan. Preparation of Vitrified Bond Diamond Grinding Wheel[J]. Superhard Material Engineering, 2009, 21(3): 5-9.

[10] 林旺票, 王洁, 杭伟, 等. 玻璃材料高速抛光用固着磨料磨具试验研究[J]. 表面技术, 2015, 44(4): 141-146.

LIN Wang-piao, WANG Jie, HANG Wei, et al. Experimental Research on Fixed Abrasives and Abrasive Tools for High-Speed Polishing of Glass Material[J]. Surface Technology, 2015, 44(4): 141-146.

[11] 修世超, 蔡光起, 李长河. 砂轮特性参数对磨削性能的影响规律及其研究进展[J]. 工具技术, 2004, 38(7): 3-5.

XIU Shi-chao, CAI Guang-qi, LI Chang-he. Regulation and Study Progress on Effect of Characteristic Data of Grinding Wheel to Gringding Performance[J]. Tool Engineering, 2004, 38(7): 3-5.

[12] 刘道华, 原思聪, 汪金友, 等. 遗传算法构建的神经网络及在机械工程中的应用[J]. 西安电子科技大学学报, 2008, 35(1): 152-156.

LIU Dao-hua, YUAN Si-cong, WANG Jin-you, et al. Neural Networks Based on the Genetic Algorithm and Its Application in Mechanical Engineering[J]. Journal of Xidian University, 2008, 35(1): 152-156.

[13] 张学良, 黄玉美. 遗传算法及其在机械工程中的应用[J]. 机械科学与技术, 1997, 16(1): 47-52.

ZHANG Xue-liang, HUANG Yu-mei. Genetic Algorithm and Its Application in Mechanical Engineering[J]. Mechanical Science and Technology, 1997, 16(1): 47-52.

[14] 杨薇, 温学兵, 肖红, 等. 多孔金属结合剂CBN砂轮的研制及其高效磨削加工钛合金研究[J]. 航空制造技术, 2019, 62(20): 64-69, 82.

YANG Wei, WEN Xue-bing, XIAO Hong, et al. Study on Design and Performance of Porous Metal-Bonded CBN Abrasive Wheels during Grinding of Ti-6Al-4V Titanium Alloy[J]. Aeronautical Manufacturing Technology, 2019, 62(20): 64-69, 82.

[15] WU Ke, ZHOU Li-bo, ONUKI T, et al. Study on the Finishing Capability and Abrasives-Sapphire Interaction in Dry Chemo-Mechanical-Grinding (CMG) Process[J]. Precision Engineering, 2018, 52: 451-457.

[16] WU Ke, ZHOU Li-bo, SHIMIZU J, et al. Study on the Potential of Chemo-Mechanical-Grinding (CMG) Process of Sapphire Wafer[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5-8): 1539- 1546.

[17] 王洁, 袁巨龙, 吕冰海, 等. 大粒径SiO2磨粒固结磨具加工蓝宝石试验研究[J]. 表面技术, 2017, 46(4): 258-263.

WANG Jie, YUAN Ju-long, LYU Bing-hai, et al. Experimental Study on Processing of Sapphire with Bonded Large Particle Size SiO2Grain Bonded Grain Bonded Abrasive Tool[J]. Surface Technology, 2017, 46(4): 258- 263.

[18] 吴柯, 陆新明, MEHMOOD Awais, 等. 基于固结磨粒的单晶蓝宝石自旋转磨削加工方法[J]. 中国机械工程, 2021, 32(16): 2002-2007, 2015.

WU Ke, LU Xin-ming, AWAIS M, et al. Fixed Abrasive Based Self-Rotation Grinding for Single Crystal Sapphire[J]. China Mechanical Engineering, 2021, 32(16): 2002-2007, 2015.

[19] 张超. 酚醛树脂的固化动力学研究[D]. 武汉: 武汉理工大学, 2010.

ZHANG Chao. Kinetic Study of Phenolic Formaldehyde Resin Cure[D]. Wuhan: Wuhan University of Technology, 2010.

[20] 王利平, 王建明, 赵莉莉. 基于正交试验法的喷丸工艺多目标参数优化[J]. 现代制造工程, 2016(3): 110-114.

WANG Li-ping, WANG Jian-ming, ZHAO Li-li. Multi- Object Optimization for the Shot Peening Parameters Based on Orthogonal Experiment Method[J]. Modern Manufacturing Engineering, 2016(3): 110-114.

[21] 蒋宗礼. 人工神经网络导论[M]. 北京: 高等教育出版社, 2001.

JIANG Zong-li. Introduction to Aritificial Neural Networks[M]. Beijing: Higher Education Press, 2001.

[22] 张永宏, 胡德金, 张凯, 等. 基于进化神经网络的曲面磨削表面粗糙度预测[J]. 上海交通大学学报, 2005, 39(3): 373-376.

ZHANG Yong-hong, HU De-jin, ZHANG Kai, et al. Prediction of the Surface Roughness in Curve Grinding Based on Evolutionary Neural Networks[J]. Journal of Shanghai Jiao Tong University, 2005, 39(3): 373-376.

[23] 张立明. 人工神经网络的模型及其应用[M]. 上海: 复旦大学出版社, 1993.

ZHANG Li-ming. Models and Applications of Artificial Neural Networks[M]. Shanghai: Fudan Press, 1993.

[24] ISRAELI O. A Shapley-Based Decomposition of the R-Square of a Linear Regression[J]. The Journal of Economic Inequality, 2007, 5(2): 199-212.

[25] 李岩, 袁弘宇, 于佳乔, 等. 遗传算法在优化问题中的应用综述[J]. 山东工业技术, 2019(12): 242-243, 180.

LI Yan, YUAN Hong-yu, YU Jia-qiao, et al. Overview of the Application of Genetic Algorithms in Optimization Problems[J]. Shandong Industrial Technology, 2019(12): 242-243, 180.

Optimization of Fixed-abrasive Tool Development Parameters Based on BP Neural Network and Genetic Algorithm

1,1,1,1,2,3,1

(1. Key Laboratory of Special Equipment Manufacturing and Advanced Processing Technology of Ministry of Education, Zhejiang University of Technology, Hangzhou 310014, China; 2. Mechanical Engineering, Beihua University, Jilin 132013, China; 3. College of Engineering, Southern University of Science and Technology, Shenzhen 518055, China)

The work aims to find the optimal combination of fixed-abrasive tool pellet development parameters, and achieve fast optimization of development parameters for fixed-abrasive tool pellets. The Cr2O3pellet was used to test on the sapphire workpiece in polishing machine. The pellet was developed according to the orthogonal parameter scheme, which was designed according to particle size, mass fraction, molding pressure, and sintering temperature. And designed the experiment to test the hardness and compressive strength of the fixed-abrasive tool pellets which were developed according to the different sintering temperature. The test results verified the validity of the self-made fixed-abrasive tool pellets and the rationality of sintering temperature selection. The removal rate of sapphire wafers and the grinding ratio of Cr2O3pellets were measured.Considering the grinding efficiency and economy of the pellet, the removal rate and grinding ratio were normalized by min-max method, and the weight values were multiplied by corresponding weight and added together to obtain the comprehensive score, which was used as the evaluation standard of the pellet. With particle size, mass fraction, molding pressure, sintering temperature as input values and comprehensive scoreas output values, a prediction model of pellet comprehensive scorebased on neural network was established. The training results of the BP neural network was evaluated by the coefficient of determination2. Designed the orthogonal parameter scheme of initial population, crossover probabilitycand mutation probabilitym. According to the orthogonal parameter scheme, genetic algorithm was used to optimize the global process parameters based on the BP neural network. The genetic algorithm was used to optimize the global manufacturing process parameters According to the optimization results, the pellet is developed and tested on the polishing machine. Then calculated comprehensive score and compared such score with the neural network prediction score.A three-layer BP neural network with 4 input layer neurons, 12 hidden layer neurons and 1 output layer neuron was constructed. The determined coefficient2of the constructed BP neural network is 0.9313, and the error between the predicted value of the comprehensive scoreand the actual value is less than 4%, which could meet the practical application of the project. Within the given range of development parameters,under the condition that the genetic algorithm parameter combination is the initial population individualis 80, crossover probabilitycis 0.6, mutation probabilitymis 0.06, the optimal manufacturing development parameter combination of Cr2O3fixed-abrasive tool for sapphire polishing obtained by genetic algorithm optimization is: abrasive grain size 10 μm, abrasive grain mass fraction 88%, molding pressure 80 MPa, molding temperature 174 ℃,the optimal value of the comprehensive scoreof pellet is 94.09. The average comprehensive score obtained by the experiment is 89.87, and the error is 5% compared with the optimal value.BP neural network can effectively establish a prediction model between the development parameters and processing quality of the abrasive-fixed tool pellets.Neural network combined with genetic algorithm optimization can provide guiding significance for the optimal selection of the development parameter combination of abrasive-fixed tool.

fixed-abrasive tool; sapphire; orthogonal experiment; bp neural network; genetic algorithm

TG356.28

A

1001-3660(2022)02-0358-09

10.16490/j.cnki.issn.1001-3660.2022.02.036

2021-11-02;

2022-01-04

2021-11-02;

2022-01-04

张翔(1997—),男,硕士研究生,主要研究方向为超精密加工技术。

ZHANG Xiang (1997—), Male, Postgraduate, Research focus: ultra-precision machining technology.

陈泓谕(1991—),男,博士,讲师,硕士研究生导师,主要研究方向为硬脆材料的超精密加工、难熔金属制备。

CHEN Hong-yu (1991—), Male, Doctor, Lecturer, Master supervisor, Research focus: ultra precision machining of hard and brittle material, preparation of refractory metals.

张翔, 王应刚, 陈泓谕, 等.基于BP神经网络与遗传算法的固结磨具制作工艺参数优化[J]. 表面技术, 2022, 51(2): 358-366.

ZHANG Xiang, WANG Ying-gang, CHEN Hong-yu, et al. Optimization of Fixed-abrasive Tool Development Parameters Based on BP Neural Network and Genetic Algorithm[J]. Surface Technology, 2022, 51(2): 358-366.