磁极开槽对磁粒研磨加工镍钛合金血管支架管材内壁表面质量的影响

2022-03-03邓曰明赵玉刚宋壮刘广新高跃武刘谦张夏骏雨代迪

邓曰明,赵玉刚,宋壮,刘广新,高跃武,刘谦,张夏骏雨,代迪

磁极开槽对磁粒研磨加工镍钛合金血管支架管材内壁表面质量的影响

邓曰明,赵玉刚,宋壮,刘广新,高跃武,刘谦,张夏骏雨,代迪

(山东理工大学 机械工程学院,山东 淄博 255000)

提高镍钛合金血管支架管材内壁的表面质量及磁粒研磨加工效率,研究开槽与不开槽磁极对磁粒研磨加工镍钛合金血管支架管材内壁表面质量的影响。建立了有限元仿真模型,分别模拟了开槽磁极与不开槽磁极的磁感应强度分布情况。结合仿真结果,使用搭建的镍钛合金血管支架管材内壁磁粒研磨加工设备,分别采用开槽磁极和不开槽磁极进行镍钛合金血管支架管材内壁磁粒研磨加工实验。使用超景深3D显微镜对研磨前后表面粗糙度进行测量,使用扫描电子显微镜对内壁表面微观形貌进行对比分析。在工艺参数组合为管材旋转速度100 r/min、磁极进给速度5 mm/min、磨料填充量0.1 g、磨料粒径100.00 μm、往复加工1次的参数条件下,使用不开槽磁极进行加工,管材内壁表面粗糙度由加工前的0.5 μm降至0.24 μm,下降52%;使用开槽磁极进行加工,管材内壁表面粗糙度由加工前的0.5 μm降至0.11 μm,下降78%。磁极开槽后,在改善磁感应强度分布的同时,避免了因磁极所产生的磁驱动力不足以克服磁粒刷与管材工件间的摩擦力而产生的磁性磨粒的滞后现象。同时加工2个工作行程,使用开槽磁极对镍钛合金血管支架管材内壁进行磁粒研磨加工,内壁原始缺陷层的去除效果更好,加工后管材内壁表面质量更优。根据表面粗糙度值的变化趋势,开槽磁极研磨加工效率更高。

磁粒研磨;磁极开槽;镍钛合金血管支架;表面粗糙度

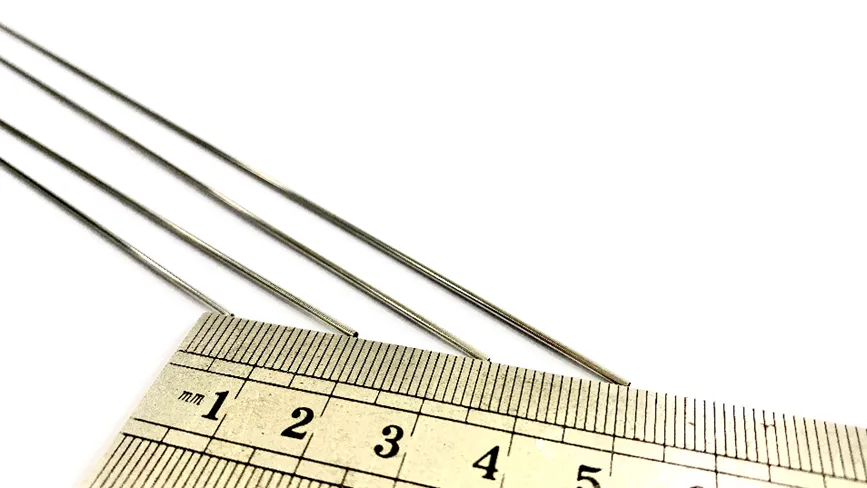

镍钛合金因具有形状记忆效应、良好的生物相容性、力学相容性以及优异的耐蚀性而在医学领域被广泛应用,并用于制造如心血管支架等介入内腔支架[1]。由于用于血管支架制造的镍钛合金管材内表面质量决定制造的血管支架质量,而血管支架质量直接决定治疗效果,因此如何获得高质量的管材内壁表面成为制备医用血管支架的关键问题[2-3]。图1是内径为1.0 mm、外径为1.2 mm、长度为1200 mm的镍钛合金心血管支架管材,目前该管材均采用拉拔工艺制造,该工艺导致在管材内壁存在褶皱、裂纹、划伤、麻坑等缺陷。

目前市场上均使用电化学抛光方法对制备血管支架的镍钛合金管材内壁进行抛光,进而去除表面缺陷层[4-9]。该抛光方法在加工后的表面易产生点蚀、鼓包和氧化层,鼓包、氧化层脱落后进入血液,对人体产生极大的危害。另外,其工艺复杂、易产生有毒废液、技术垄断等因素,制约着镍钛形状记忆合金管材的应用。故笔者使用磁粒研磨法对镍钛合金血管支架管材内壁进行加工,去除表面缺陷,以提高表面质量,为后续镀膜和涂覆药物涂层提供有利条件。

图1 试验用镍钛合金心血管支架管材

磁粒研磨作为一种精密的光整加工工艺,因其加工质量高、自锐性好、无需刀具补偿等优点而广泛应用于各种平面、曲面和空间弯管内外表面等难加工表面进行光整加工[10-13]。磁性磨料作为磁粒研磨的工具,从组成成分上看是一种铁基颗粒增强型复合粉末,铁磁相具有导磁性,硬质磨粒相具有研磨性能。磁性磨料在磁场作用下沿磁力线的方向有序排列,形成具有一定刚度的磁性磨料刷,通过对加工工件表面形成的压力进行切削,磁粒刷的强度和刚度取决于所施加的磁场强度。以往的研究已发现,磁粒光整加工的质量和效率与磁极形状息息相关[14-16]。赵玉刚等[17]使用有限差分法对不同形状的磁极的磁场分布状况进行模拟,并通过实验证明得到开矩形槽时,槽与齿宽之比为1:1时,可获得较高的磁粒光整加工效率和表面质量。Anil Srivastava等[18]使用在管内增加辅助磁极的方式对钛(2级)管进行加工,取得了较好的效果。赵杨等[19]使用球形开槽磁极辅助研磨H63黄铜弯管内表面,对比球形不开槽磁极,效率提高了20%。李文龙等[20]利用Maxwell软件对开槽前后聚磁盘磁场强度和磁感应线进行模拟,并通过试验证明使用开槽聚磁盘磁力研磨SS304不锈钢内表面的研磨效果更好。但上述3种方法均不适用于对内径为1.0 mm、外径为1.2 mm、长为1200~1800 mm的超细超长镍钛合金血管支架管材内壁进行加工。Junmo Kang等[21]使用由磁性和非磁性交变区域组成的实心杆,对毛细管内壁进行磁粒研磨加工,但必须定义工具的磁区长度,实心杆的结构设计困难。

可见磁极形状对磁粒研磨加工的效率和质量有重要影响。本文在现有研究的基础上,为提高镍钛合金血管支架管材内壁磁粒研磨的加工效率,提高加工后的表面质量,使用稀土钕铁硼(NbFeB)作为磁极,对端面进行开矩形槽处理,改善磁场强度大小和分布。通过ANSYS Electronics Desktop软件,对开槽前后磁极的磁感应强度分布进行仿真分析和理论分析,并通过试验对仿真结果进行验证,以研究开槽磁极与不开槽磁极对磁粒研磨加工镍钛合金血管支架管材内壁表面质量的影响。

1 磁粒研磨加工镍钛合金血管支架管材内壁原理

1.1 加工原理

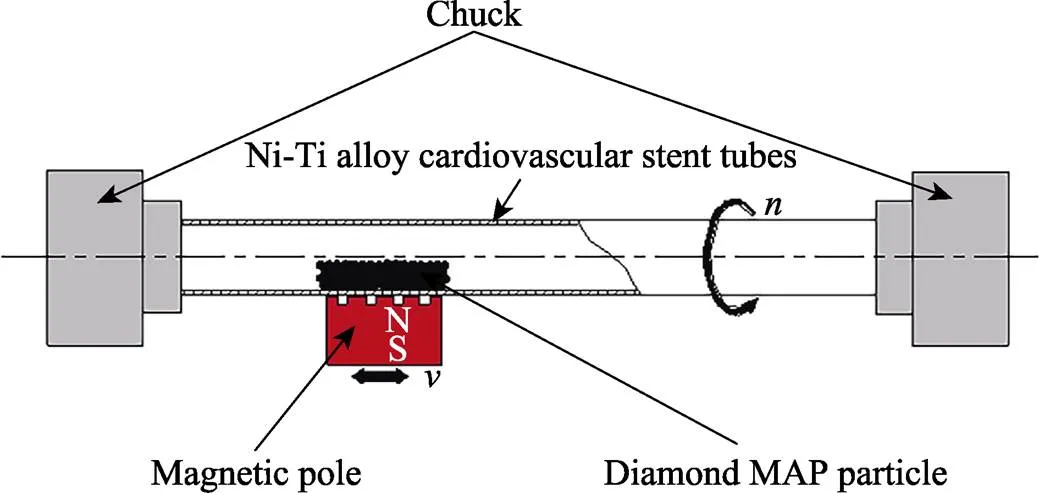

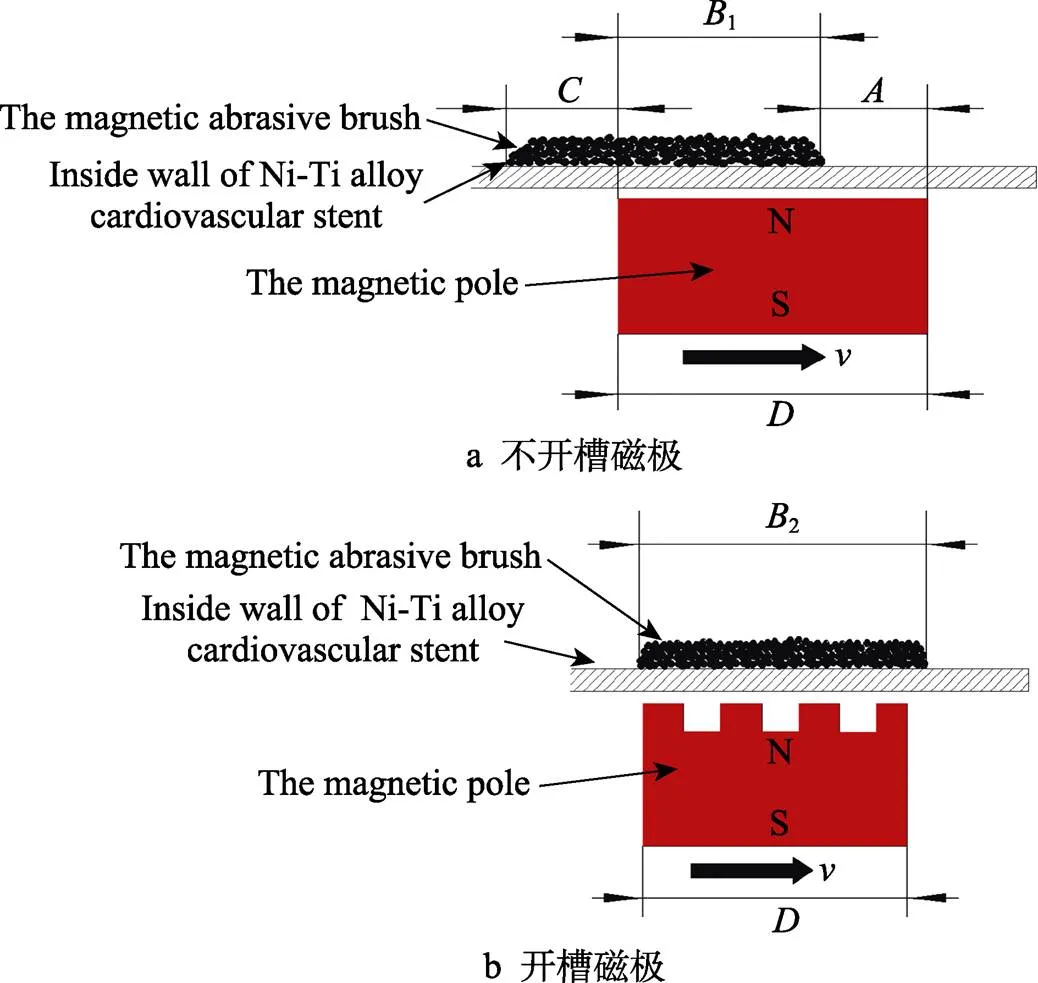

图2为镍钛合金血管支架管材内壁磁粒研磨加工原理[22]。将磁性磨料加入到镍钛合金血管支架管材中,在外部磁场的作用下被磁场磁化,形成有一定切削能力和刚性的“磁粒刷”[23-24]。镍钛合金血管支架管材由两端夹头夹紧,夹头安装于两端伺服电机上。当伺服电机带动管材旋转,磁极沿着轴线方向往复运动时,磁极带动管内磁性磨料运动,使“磁粒刷”与管材内壁表面产生相对移动,从而对管材内壁产生滑擦、切削、耕犁等作用,实现对管材内壁的磁粒研磨加工。磁性磨料被磁化形成的“磁粒刷”,在管内的运动路径为沿管材内表面的螺旋线。

图2 镍钛合金血管支架管材内壁磁粒研磨加工原理

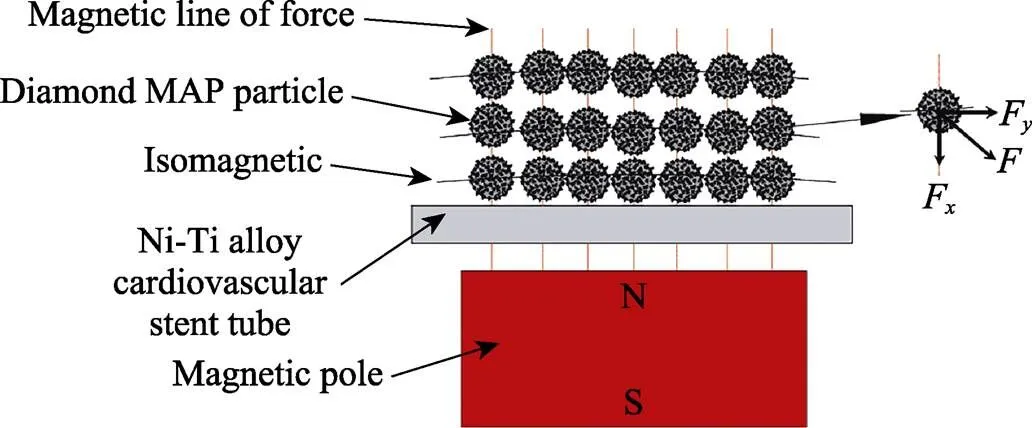

图3为磁性磨粒在磁场中的受力分析。磁性磨粒沿着磁力线方向排布,每一个单独磁性磨粒都是一个具有切削能力的刀具。对图3中一单个磁性磨粒进行受力分析,该磁性磨粒在磁场的作用下受到磁力线方向上的F和等磁位线方向上的F[25]。F与F的大小见式1,其合力见式2。

图3 磁性磨粒在磁场中的受力分析

将单个磁性磨粒的模型简化为球状的磁性磨粒模型,则式2可简化为:

式中:为磁性磨粒的粒径。

磁性磨粒在磁场的作用下形成“磁粒刷”,并在管材内壁形成去除材料的研磨压力,磁感应强度增加时,研磨压力也增加。从式3中可以看出,磁场作用力正比于磨粒粒径的三次方、磁性磨粒磁化率、磁场强度和磁场强度梯度。磁场作用力越大,越有利于“磁粒刷”的滑擦、切削、耕犁等作用,越有利于对管材内壁进行磁粒研磨加工。

1.2 磁感应强度分析

根据以往研究发现[17],开矩形槽的条件下,槽宽与齿宽之比及槽宽与槽深之比均为1∶1时,磁极对工件的加工效率最高。试验选用50 mm×50 mm× 25 mm的钕铁硼强磁铁作为加工用磁极,使用ANSYS Electronics Desktop对开槽前后磁极磁感应强度进行仿真。

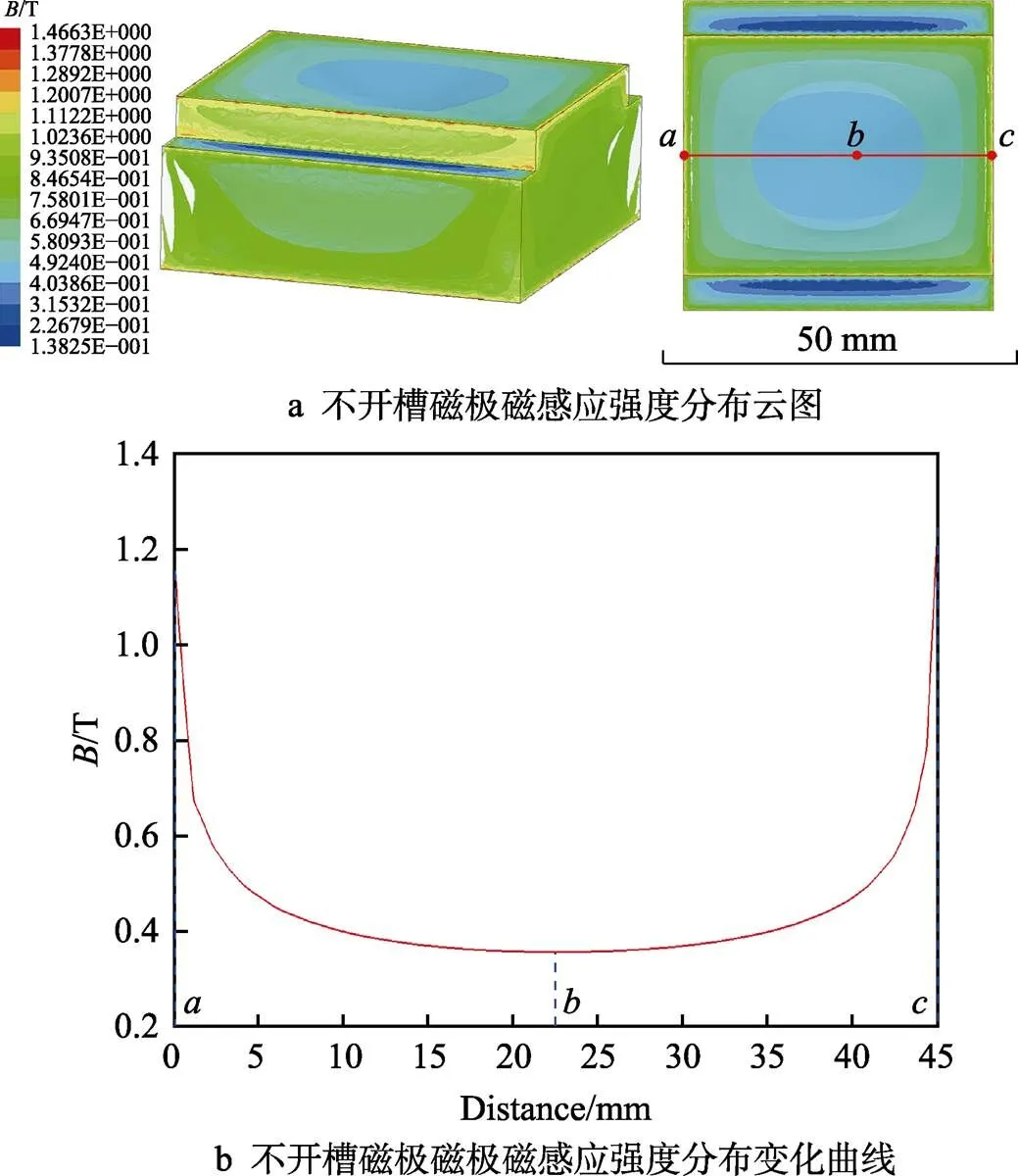

图4为不开槽磁极加工区域的磁感应强度分布云图及变化曲线。图4a为不开槽磁极的磁感应强度分布云图,在磁极表面,棱角部位的磁感应强度高,中部区域的磁感应强度低。在不开槽磁极表面沿方向作直线,从图4a并结合图4b可以看出,不开槽磁极表面点、点的磁感应强度高,点的磁感应强度低,沿直线磁感应强度首先逐渐减小而后逐渐增大,呈现中部低、两边高的趋势,且点附近的磁感应强度均小于0.4 T。结合式3,由于点、点附近的磁感应强度远远大于点附近的磁感应强度,因此磁性磨粒在点、点附近所受的磁场作用力远远大于点附近所受的磁场作用力,加工时出现磁性磨粒大部聚集在、两点附近的现象;并且磁性磨粒在点附近所受的磁场作用力小,对管材内壁形成的研磨压力小,不利于研磨加工。

图4 不开槽磁极加工区域的磁感应强度分布云图及变化曲线

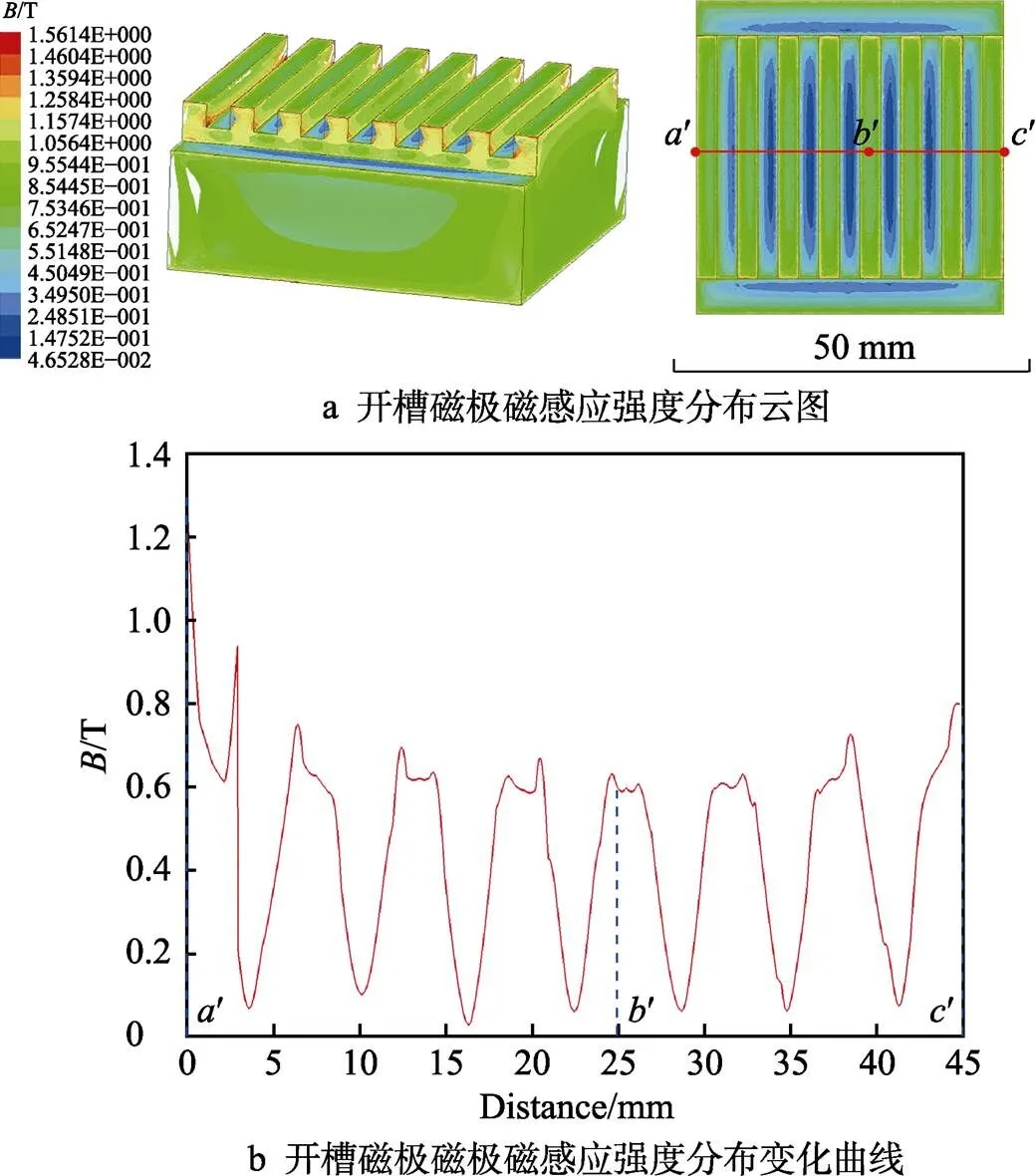

开槽磁极加工区域的磁感应强度分布云图及变化曲线如图5所示。在开槽磁极表面,沿′′′方向作直线,磁极开槽后,磁场分布得到了极大改善,如图5b所示,磁场梯度更加复杂。开槽磁极表面沿′′′方向,磁感应强度呈阶梯状。开槽后,若干个磁极齿部分的磁感应强度产生了“极尖”,因“极尖”处的磁感应强度较为均匀,加工时,磁性磨粒将均匀地聚集在多个磁极齿部位,避免了磁性磨粒大部聚集在、两点附近的现象;同时每个“极尖”部位的磁感应强度提高到0.6 T,提高了磁性磨粒对管材内壁产生的研磨压力。开槽后,磁极的磁感应强度产生了更加复杂的梯度变化,解决了磁极表面中部区域磁感应强度较弱的问题,更有利于磁粒研磨加工。

图5 开槽磁极加工区域的磁感应强度分布云图及变化曲线

1.3 磁性磨粒滞后分析

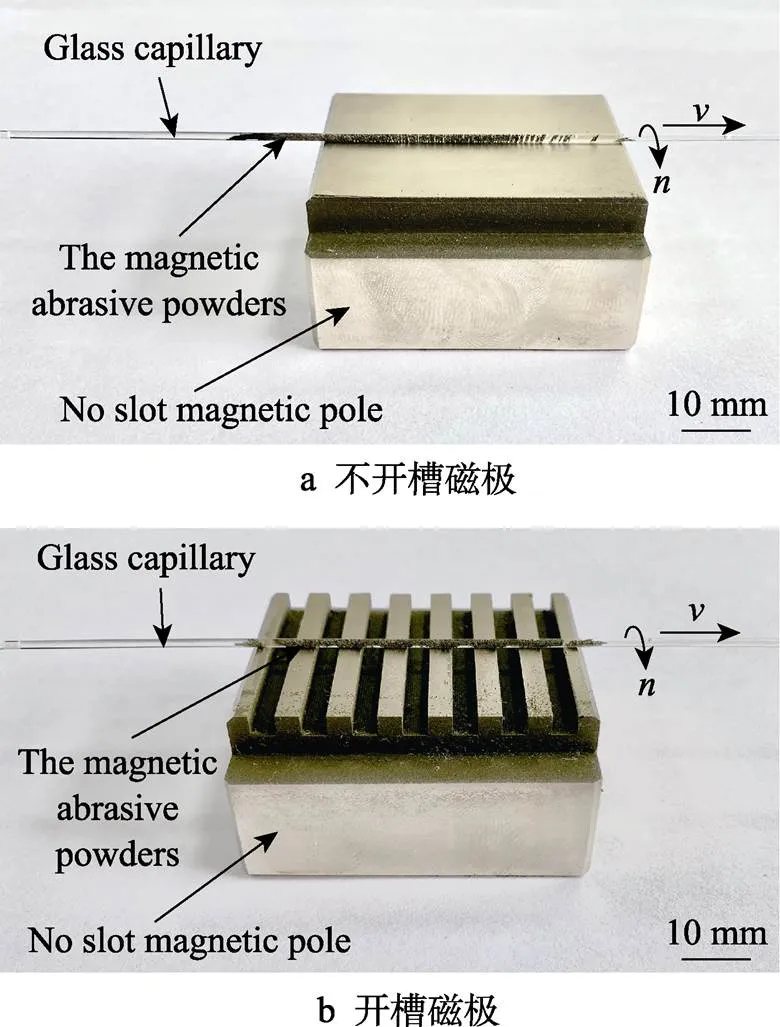

为了直观地观察磁性磨料在管内的状态,使用毛细玻璃管(内径1 mm,外径1.2 mm,长250 mm)进行观测试验。毛细玻璃管中加入0.1 g直径为100 μm的铁基金刚石磁性磨料以及足量的去离子水。图6a为不开槽磁极表面管内磁性磨料的聚集情况。结果表明,无论玻璃管的长度有多长,两者做相对直线运动时,磁性磨料在玻璃管内仅仅聚集在磁极的一个端部,因磨料聚集于端部产生堵塞,玻璃管旋转时,该部位的磨料跟随管壁运动,未发生“磁粒刷”的滑擦、切削、耕犁等作用,并且磁驱动力不足以带动尾部磨粒运动,发生了磨粒的滞后现象;磁极中间部分的磁感应强度低,聚集磨料少,有效加工长度上的颗粒数较少。

图6b为开槽磁极表面管内磁性磨料的聚集情况。在磁极表面开槽后,磁性磨粒均匀地聚集在多个磁极齿部位,在玻璃管内聚集的有效加工长度显著增长,颗粒数显著增加。两者做相对直线运动时,磁性磨粒未跟随管壁运动,反而对管壁产生滑擦、切削、耕犁等现象。因此,磁极装置开槽后,改善了加工过程中磁性磨粒的滞后现象,增加了“磁粒刷”的有效加工长度。

图6 磁极表面开槽前后管内磁性磨料的聚集情况

对滞后现象进行理论分析:由于磁极对工件运动幅度的影响与磁粒刷对工件运动幅度的影响不同,故“磁粒刷”相对于磁极运动发生了滞后现象。当磁驱动力可以带动磁粒刷进行运动时,滞后现象必然会出现,减少滞后量成为了关键。图7为磁极开槽前后磁性磨粒滞后现象示意图。图7a为磁极开槽前磁性磨粒的滞后现象示意图。在磁极带动下,磁性磨粒相对于管材内壁做相对运动,此时“磁粒刷”与磁极的相对位移为,有效加工长度为1,滞后量为。滞后量的大小与磁感应强度有关,磁感应强度越大,滞后量越小;磁感应强度越小,滞后量越大。滞后量的大小还与被加工工件管材内壁质量有关,摩擦因数越大,“磁粒刷”与磁极的滞后量越大,反之越小。另外,滞后量与磁极轴向尺寸有关,约为轴向尺寸的1/3~1/2。图7b为磁极开槽后磁性磨粒的滞后现象示意图。磁极开槽后,由于磁感应强度产生了“极尖”,磁性磨粒均匀地聚集在开槽后磁极齿处,同时开槽处的磁感应强度增大,滞后量减少。“磁粒刷”的有效加工长度2大于开槽前的有效加工长度1,磁性磨粒相对于管材内壁做相对运动时,磁滞现象有明显改善。

图7 磁性磨粒的滞后现象

2 试验装置及条件

2.1 试验装置

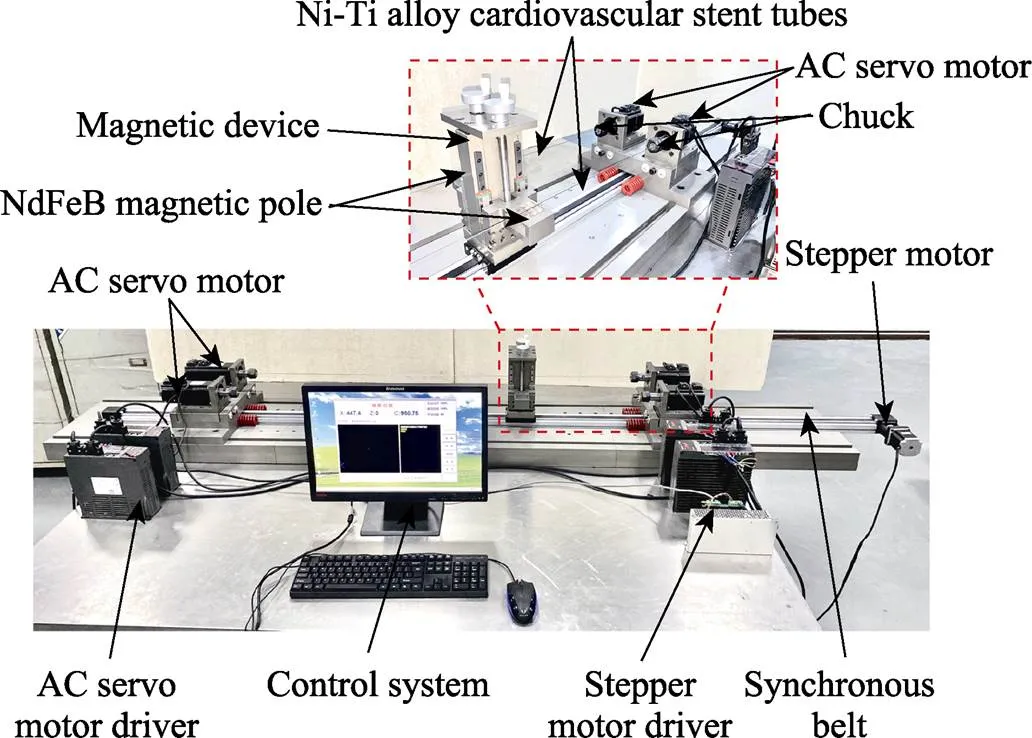

图8为搭建的镍钛合金血管支架管材内壁磁粒研磨加工设备[22]。该设备主要由四部分组成,分别是工件夹持与旋转装置、磁极装置、磁极往复运动装置和控制系统。工件夹持与旋转装置主要由交流伺服电机、交流伺服电机驱动器、精密夹头、拉紧装置组成,其作用是安装管材工件并使其旋转。精密夹头安装于伺服电机上,管材工件由精密夹头夹紧后,由拉紧装置拉紧,而后控制系统控制交流伺服电机驱动器工作,驱动交流伺服电机带动管材工件旋转。磁极装置安装有钕铁硼磁极并固定于同步带直线模组滑动平台上。磁极往复运动装置主要由步进电机、步进电机驱动器、同步带直线模组、限位开关组成,步进电机带动同步带直线模组,使磁极装置轴向运动,达到使磁极往复运动的目的。除控制系统外,其他三部分均安装在底座上。控制系统的控制程序采用VC++6.0编写,可控制由交流伺服电机驱动器驱动的、同轴对称安装的伺服电机同步旋转,带动管材工件旋转;控制步进电机驱动器驱动步进电机工作,带动同步带直线模组运动,使磁极装置做轴向往复运动。

图8 镍钛合金血管支架管材内壁磁粒研磨加工设备

2.2 试验条件

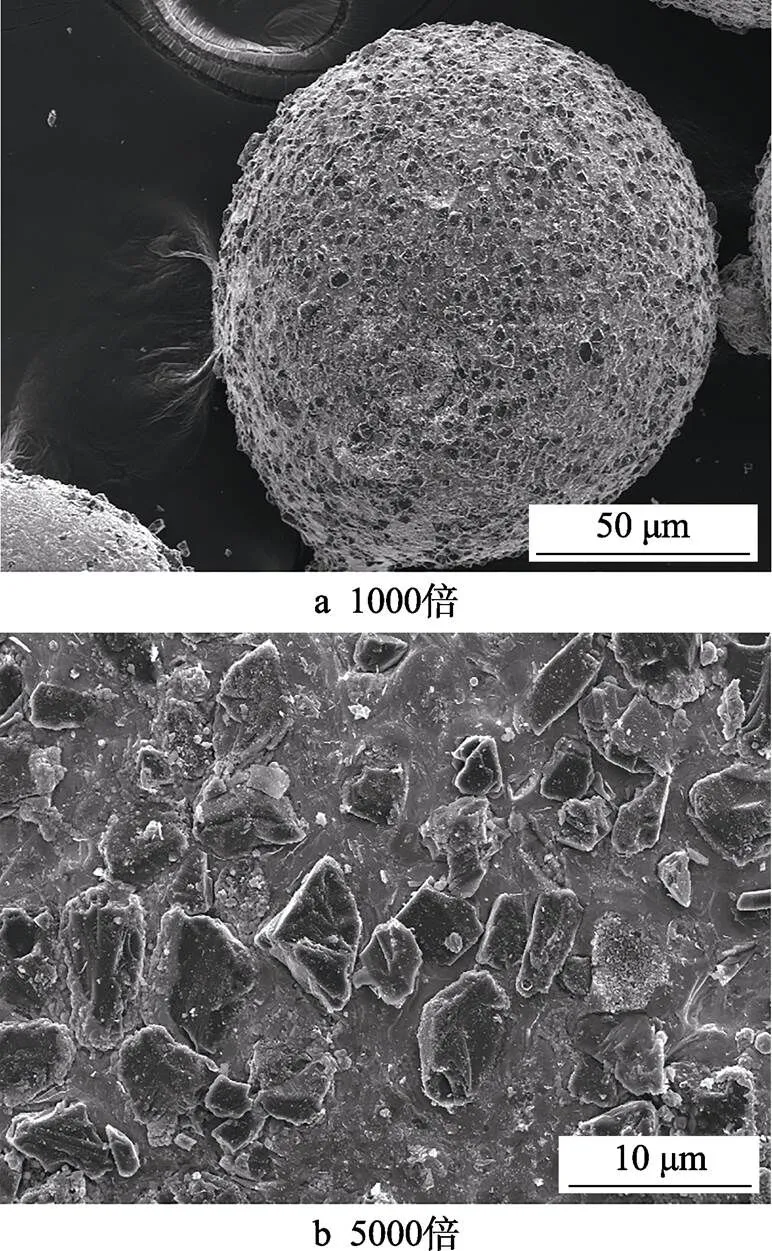

使用自由降落气固两相流双级雾化快凝磁性磨料制备方法制备磁性磨料[26-27],筛选出直径为100 μm的铁基金刚石磁性磨料。对制备的铁基金刚石磁性磨料做SEM分析。从图9a可以看出,单个磁性磨料呈理想的球形结构。从图9b可以看出,金刚石硬质磨粒密集且均匀地镶嵌在铁基体表面,切削刃突出在外。

图9 铁基金刚石磁性磨料的SEM形貌

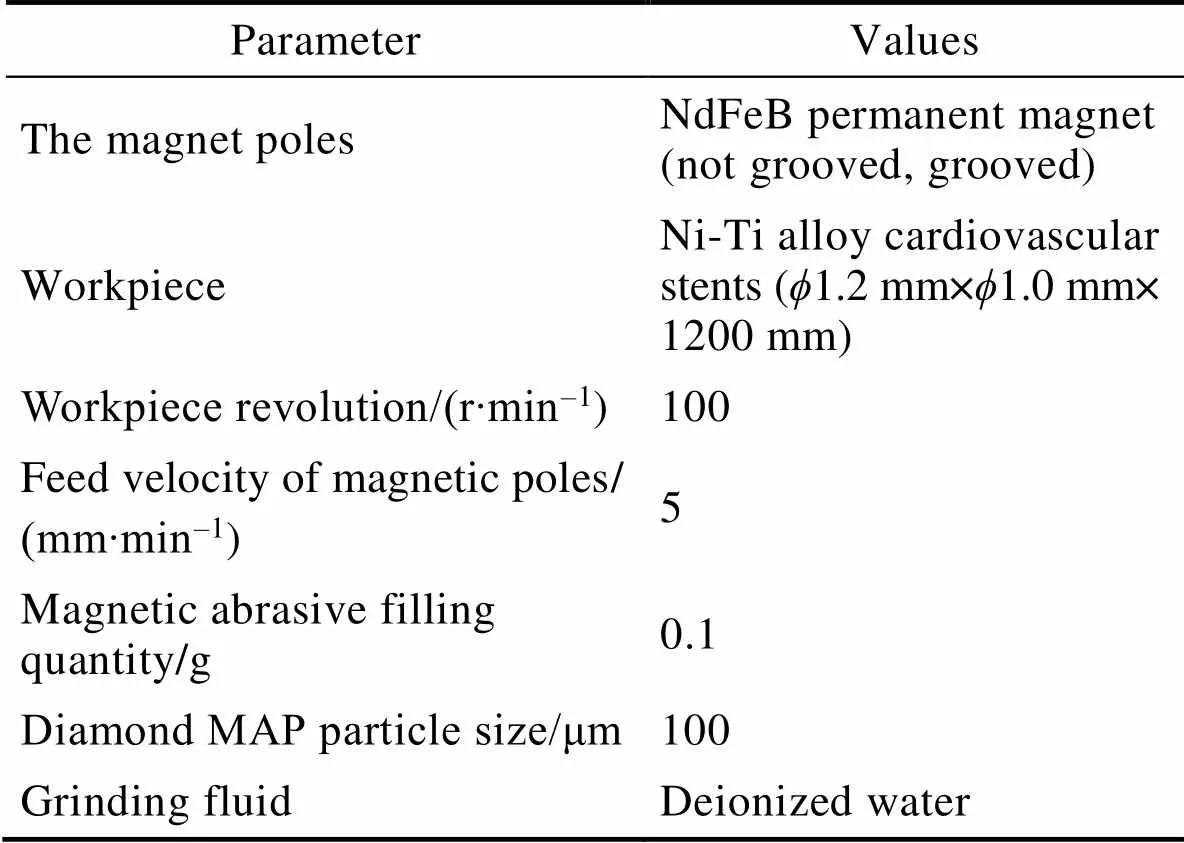

根据磁极仿真结果,使用线切割加工方法对钕铁硼磁极进行开槽处理。在磁极装置上安装开槽磁极和不开槽磁极,分别对未经任何抛光工艺处理的长度为1200 mm、内径为1.0 mm、外径为1.2 mm的镍钛合金心血管支架管材进行磁粒研磨试验。根据先前研究结果,选取工艺参数为:管材旋转速度100 r/min,磁极进给速度5 mm/min,磨料填充量0.1 g,磨料粒径100.00 μm。以去离子水作为研磨液。每个磁极加工第1根管材时加工1个工作行程,加工第2根管材时加工2个工作行程(往复加工1次为2个工作行程),以此类推。试验条件如表1所示。

表1 实验条件

Tab.1 The experimental conditions

3 结果与分析

试验完成后,取加工2个工作行程后的镍钛合金心血管支架管材,使用聚丙烯酸酯类胶固定,并使用砂纸打磨去除管材的上半部分,其内壁可以被观察测量后,使用超声波清洗机清洗。由于管材极细,白光干涉仪和手持式粗糙度仪均难以对其表面粗糙度进行测量,使用超景深3D显微镜(型号DSX1000)测量其表面粗糙度,使用SEM扫描电子显微镜观察其表面形貌。测量表面粗糙度时,在未加工管件、加工后管件均随机选取5个位置测量表面粗糙度,并取其平均值作为该管材工件的表面粗糙度值,结果保留两位小数。

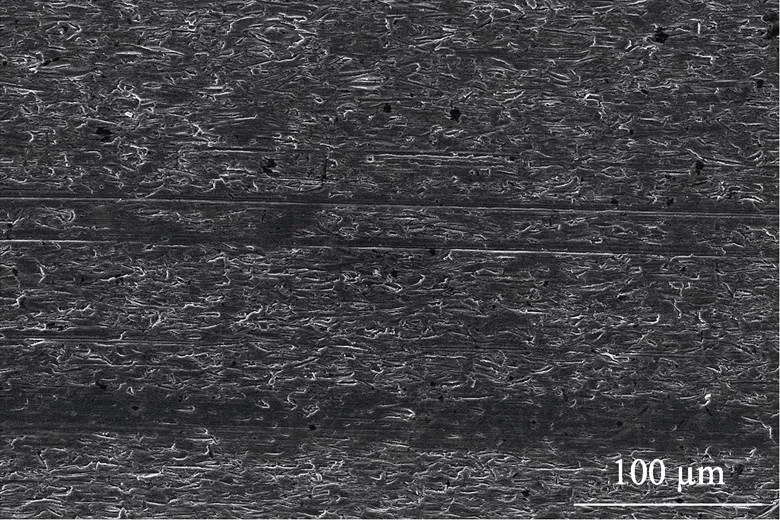

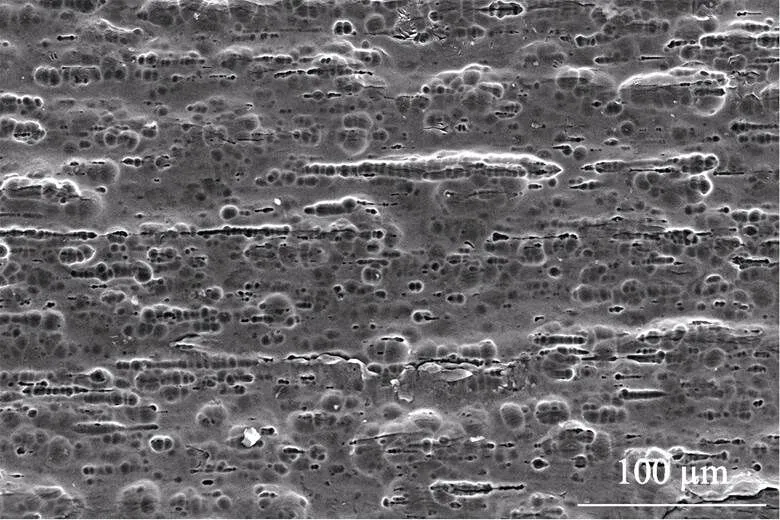

图10为镍钛合金心血管支架管材内壁原始表面SEM形貌。从图10可以看出,内壁表面明显地存在褶皱、麻坑等缺陷,且表面较为粗糙。使用超景深3D显微镜测得其表面粗糙度为0.5 μm。图11为电化学抛光后镍钛合金心血管支架管材内壁表面SEM形貌。从图11可以看出,内壁表面存在点蚀和鼓包,侵蚀痕迹明显。使用超景深3D显微镜测得其表面粗糙度为0.35 μm。

图10 镍钛合金心血管支架管材内壁原始表面的SEM形貌

图11 电化学抛光后镍钛合金心血管支架管材内壁表面的SEM形貌

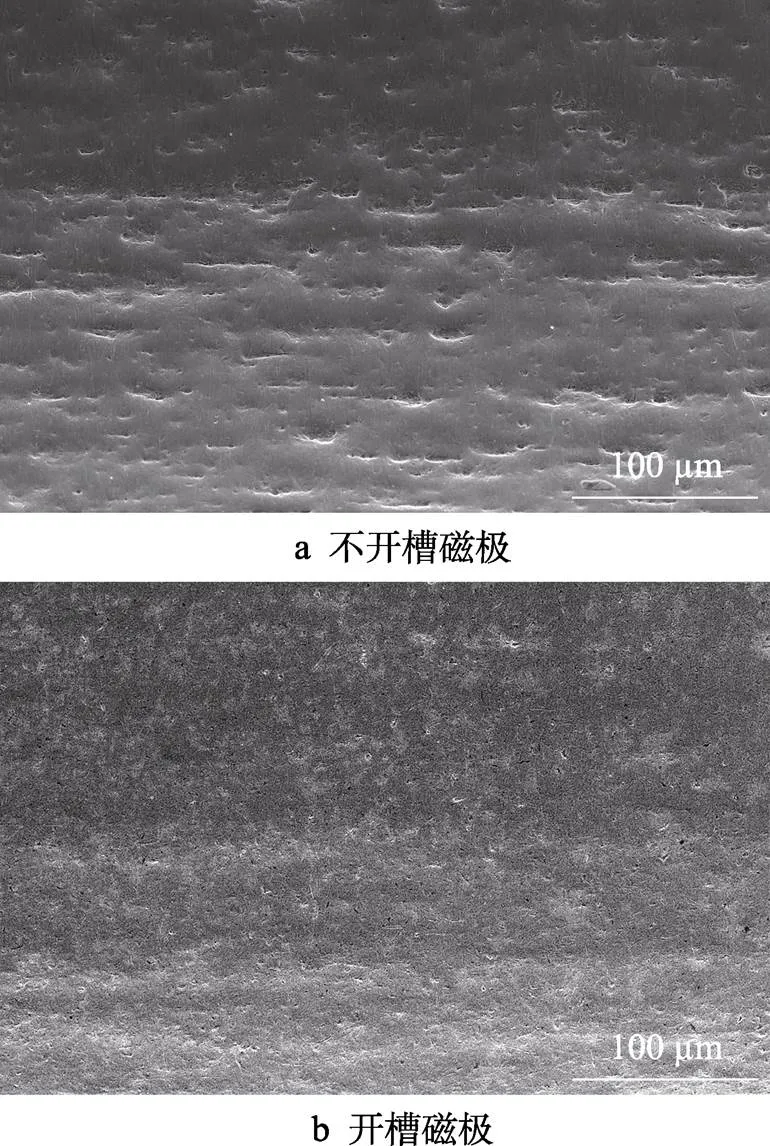

图12为加工两个工作行程后的镍钛合金心血管支架管材内壁表面SEM形貌。图12a为使用不开槽磁极加工管材后管内壁表面SEM形貌。由于不开槽磁极的磁感应强度分布为中部低、四周高,以及磁性磨粒存在滞后现象,导致研磨后内壁表面仍存在少量凸起的褶皱等表面缺陷。使用超景深3D显微镜测得其表面粗糙度为0.24 μm。图12b为相同工艺参数下使用开槽磁极加工管材后管内壁表面SEM形貌。由于开槽后磁性磨粒均匀地聚集在多个磁极齿部位,且由于磁极齿“极尖”部位的磁感应强度提高到0.6 T,提高了磁性磨粒对管材内壁产生的研磨压力,故磁粒研磨加工效果更好,研磨前内壁表面的褶皱、麻坑等缺陷被去除,表面平整光滑,无明显的表面缺陷。使用超景深3D显微镜测得其表面粗糙度为0.11 μm。对比图11电化学抛光后镍钛合金心血管支架管材内壁表面SEM形貌,磁粒研磨抛光后,管材内壁表面形貌更加平整,表面粗糙度更低,同时避免了因电化学抛光工艺产生的点蚀、鼓包和侵蚀痕迹。

图12 磁粒光整加工后镍钛合金心血管支架管材内壁表面的SEM形貌

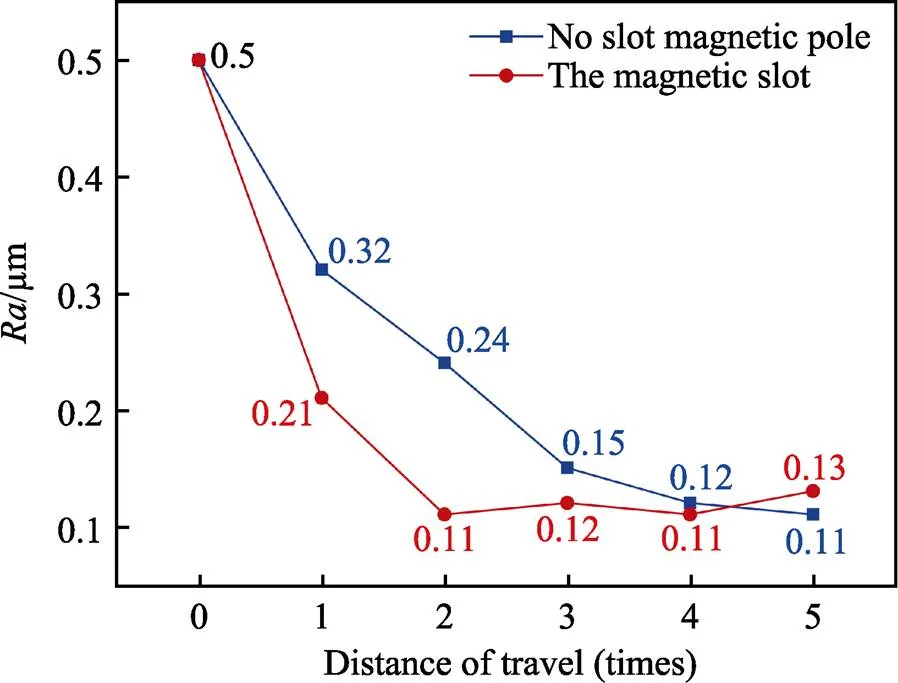

图13为分别使用两种磁极加工后管材内壁表面粗糙度值的变化。从图13中可以看出,分别使用开槽与不开槽磁极对镍钛合金心血管支架管材内壁进行磁粒研磨加工试验,表面粗糙度值均成下降趋势。使用不开槽磁极磁粒研磨加工1个工作行程,表面粗糙度由原始的0.5 μm下降至0.32 μm;加工2个工作行程,表面粗糙度下降至0.24 μm;加工5个工作行程后,表面粗糙度下降至0.11 μm。使用开槽磁极研磨加工1个工作行程,表面粗糙度由初始的0.5 μm下降至0.21 μm;加工2个行程后,表面粗糙度下降至0.11 μm。故同时加工2个工作行程,使用不开槽磁极,管材内壁表面粗糙度下降52%;使用开槽磁极,管材内壁表面粗糙度下降78%。

图13 两种磁极加工后管材内壁表面粗糙度值的变化

若使用两种磁极加工达到相同表面粗糙度,开槽磁极加工2个工作行程后的表面粗糙度即可下降至0.11 μm,而不开槽磁极则需加工5个工作行程以上。根据表面粗糙度的变化趋势,使用开槽磁极加工,表面粗糙度下降更快,研磨加工效率更高。

4 结论

1)使用磁粒研磨法能够有效地解决内径为1.0 mm、外径为1.2 mm的超细超长镍钛合金血管支架管材内壁的加工问题,去除内壁表面的褶皱、麻坑等缺陷,提高表面质量。对比电化学抛光方法抛光后的镍钛合金心血管支架管材,使用磁粒研磨法加工后的表面粗糙度更低,表面质量更优。

2)通过ANSYS Electronics Desktop软件分别对开槽与不开槽磁极的磁感应强度进行仿真。结果表明,磁极开槽后,磁极表面产生了明显的梯度变化,若干个磁极齿部分出现了磁感应强度提高到0.6 T的“极尖”,提高了该部位磁性磨粒对管材内壁产生的研磨压力。磁性磨粒均匀地聚集在多个磁极齿部位,解决了不开槽磁极中部磁感应强度低、磁性磨粒仅聚集在磁极两端而导致加工效率低的问题。

3)使用毛细玻璃管模拟镍钛合金心血管支架管材观察磁性磨料在管内的状态,磁极开槽后,加工过程中,“磁粒刷”对磁极运动时存在的滞后现象有明显改善。

4)通过实验得到,同时加工2个工作行程:使用不开槽磁极,表面粗糙度由原始的0.5 μm下降至0.24 μm,管材内壁表面粗糙度下降52%;使用开槽磁极,表面粗糙度由原始的0.5 μm下降至0.11 μm,管材内壁表面粗糙度下降78%;使用开槽磁极对镍钛合金血管支架管材内壁进行磁粒研磨加工,内壁原始缺陷层的去除效果更好,加工后管材内壁表面质量更优。根据表面粗糙度的变化趋势,开槽磁极的研磨加工效率更高。

[1] 崔跃, 张宝祥, 马连彩, 等. 镍钛合金在医疗器械领域应用和表面改性研究进展[J]. 材料导报, 2017, 31(S2): 197-200.

CUI Yue, ZHANG Bao-xiang, MA Lian-cai, et al. Research of Application and Surface Modification of NiTi Alloy in Medical Instruments[J]. Materials Review, 2017, 31(S2): 197-200.

[2] RUSS J B, LI R L, HERSCHMAN A R, et al. Design Optimization of a Cardiovascular Stent with Application to a Balloon Expandable Prosthetic Heart Valve[J]. Materials & Design, 2021, 209: 109977.

[3] MA Qing, SHI Xiu-ying, TAN Xing, et al. Durable Endothelium-Mimicking Coating for Surface BioengineeringCardiovascular Stents[J]. Bioactive Materials, 2021, 6(12): 4786-4800.

[4] LV Du-juan, LI Pei-chuang, ZHOU Lei, et al. Synthesis, Evaluation of Phospholipid Biomimetic Polycarbonate for Potential Cardiovascular Stents Coating[J]. Reactive and Functional Polymers, 2021, 163: 104897.

[5] 马嘉丽, 于振华, 朱明, 等. 镍钛合金血管支架性能研究综述[J]. 金属功能材料, 2015, 22(2): 56-59.

MA Jia-li, YU Zhen-hua, ZHU Ming, et al. Review on the Property of NiTi Vascular Stent[J]. Metallic Functional Materials, 2015, 22(2): 56-59.

[6] 卢守栋. NiTi合金电化学抛光与氧化复合表面改性研究[D]. 大连: 大连理工大学, 2009.

LU Shou-dong. Research on Electropolishing and Oxidation Compound Surface Modifications of NiTi Alloy[D]. Dalian: Dalian University of Technology, 2009.

[7] SONG Hai-xin, WU Tao, YANG Xiao-tian, et al. Surface Modification with NGF-Loaded Chitosan/Heparin NanoParticles for Improving Biocompatibility of Cardiovascular Stent[J]. Stem Cells International, 2021, 2021: 9941143.

[8] 严凤洁, 李志永, 颜红娟, 等. 镍钛合金血管支架的电化学抛光[J]. 电镀与涂饰, 2019, 38(3): 109-113.

YAN Feng-jie, LI Zhi-yong, YAN Hong-juan, et al. Electrochemical Polishing of Nickel-Titanium Alloy Intravascular Stent[J]. Electroplating & Finishing, 2019, 38(3): 109-113.

[9] 朱姿虹. NiTi合金表面无镍层及生物改性层制备与表征[D]. 镇江: 江苏大学, 2016.

ZHU Zi-hong. Preparation and Characterization of Ni-Free Layer and Bio-Modified Layers on the Suface of NiTi Alloy[D]. Zhenjiang: Jiangsu University, 2016.

[10] SUN Xu, FU Yong-jian, LU Wei, et al. Investigation on the Electrochemical Assisted Magnetic Abrasive Finishing for a Stainless Steel of SUS304[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116(5-6): 1509-1522.

[11] 刘宁, 赵玉刚, 高跃武, 等. CBN磁性磨料磁力研磨TC4钛合金工艺参数优化[J]. 组合机床与自动化加工技术, 2020(3): 131-135.

LIU Ning, ZHAO Yu-gang, GAO Yue-wu, et al. Optimization of Process Parameters for Magnetic Abrasive Finishing TC4 Titanium Alloy by CBN Magnetic Abrasive[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2020(3): 131-135.

[12] 张桂香, 赵玉刚, 赵东标, 等. 烧结法与雾化法制备磁性磨料的形貌及研磨性能[J]. 机械工程材料, 2012, 36(3): 53-55.

ZHANG Gui-xiang, ZHAO Yu-gang, ZHAO Dong-biao, et al. Morphology and Abrasive Performance of Magnetic Abrasive Prepared by Sintering and Atomizing Methods [J]. Materials for Mechanical Engineering, 2012, 36(3): 53-55.

[13] 孙浩, 赵玉刚, 郭峰, 等. 磁力研磨中曲面的数字化测量技术[J]. 机械工程与自动化, 2013(3): 92-94.

SUN Hao, ZHAO Yu-gang, GUO Feng, et al. Digitized Measurement Techniques of Magnetic Abrasive Surface[J]. Mechanical Engineering & Automation, 2013(3): 92-94.

[14] 肖作义, 赵玉刚, 吴文权. 磁极形状对磁粒研磨工艺影响的数值分析[J]. 现代制造工程, 2003(10): 10-12.

XIAO Zuo-yi, ZHAO Yu-gang, WU Wen-quan. The Numerical Analyzing for the Effects of Magnetic Pole Shape to the Process of Magnetic Abrasive Finishing[J]. Machinery Manufacturing Engineer, 2003(10): 10-12.

[15] 崔运涛, 张桂香, 崔同磊, 等. 磁力研磨75°梯形开槽永磁极研究[J]. 制造技术与机床, 2020(8): 109-113.

CUI Yun-tao, ZHANG Gui-xiang, CUI Tong-lei, et al. Research on Magnetic Grinding 75° Trapezoidal Slotted Permanent Magnet[J]. Manufacturing Technology & Machine Tool, 2020(8): 109-113.

[16] 叶恒宇, 梁存真, 覃寿同. 磁极开槽情况对磁力研磨的影响[J]. 机械设计与制造, 2018(4): 101-103.

YE Heng-yu, LIANG Cun-zhen, QIN Shou-tong. Effect of Magnetic Pole Groove on Magnetic Abrasive Finishing [J]. Machinery Design & Manufacture, 2018(4): 101-103.

[17] 赵玉刚, 江世成, 周锦进. 磁极开槽形状和尺寸对磁场分布和磁粒光整加工能力影响的研究[J]. 中国机械工程, 1999(6):685-688.

ZHAO Yu-gang, JIANG Shi-cheng, ZHOU Jin-jin. Study on the Influence of the Shape and Size of Grooves of Magnetic Pole Surface on Magnetic Field Distributing and Magnetic Abrasive Finishing Capability[J]. China Mechanical Engineering, 1999(6):685-688.

[18] SRIVASTAVA A, KUMAR H, SINGH S. Investigations into Internal Surface Finishing of Titanium (Grade 2) Pipe with Extended Magnetic Tool[J]. Procedia Manufacturing, 2018, 26: 181-189.

[19] 赵杨, 陈燕, 吕旖旎, 等. 球形开槽磁极辅助研磨H63黄铜弯管内表面[J]. 表面技术, 2020, 49(5): 360-367.

ZHAO Yang, CHEN Yan, LYU Yi-ni, et al. Spherical Magnet with Ring Grooves Assisted Grinding Inner Surface of H63 Brass Bend Pipe[J]. Surface Technology, 2020, 49(5): 360-367.

[20] 李文龙, 陈燕, 吕旖旎, 等. 聚磁盘形状对磁粒研磨加工管件内表面的影响[J]. 表面技术, 2020, 49(5): 354-359.

LI Wen-long, CHEN Yan, LYU Yi-ni, et al. Influence of Shape of Aggregate Magnetic Iron Plate on Inner Surface of Pipe by Magnetic Abrasive Finishing[J]. Surface Technology, 2020, 49(5): 354-359.

[21] KANG Jun-mo, GEORGE A, YAMAGUCHI H. High- Speed Internal Finishing of Capillary Tubes by Magnetic Abrasive Finishing[J]. Procedia CIRP, 2012, 1: 414-418.

[22] 邓曰明, 赵玉刚, 刘广新, 等. 基于响应面法的镍钛合金血管支架管材内壁磁粒研磨工艺参数研究[J]. 表面技术, 2021, 50(10): 384-393.

DENG Yue-ming, ZHAO Yu-gang, LIU Guang-xin, et al. Study on Process Parameters of Magnetic Abrasive Finishing of the Inner Wall of Ni-Ti Alloy Cardiovascular Stents Based on Response Surface Methodology[J]. Surface Technology, 2021, 50(10): 384-393.

[23] QIAN Cheng, FAN Zeng-hua, TIAN Ye-bing, et al. A Review on Magnetic Abrasive Finishing[J]. The International Journal of Advanced Manufacturing Technology, 2020, 112: 1-16.

[24] GAO Yue-wu, ZHAO Yu-gang, ZHANG Gui-xiang, et al. Modeling of Material Removal in Magnetic Abrasive Finishing Process with Spherical Magnetic Abrasive Powder[J]. International Journal of Mechanical Sciences, 2020, 177: 105601.

[25] YAO Xin-gai, DING Yan-hong, YA Gang, et al. Study of Finishing Mechanism for Internal Surface Using Magnetic Force Generated by Rotating Magnetic Field[J]. Key Engineering Materials, 2009, 416: 406-410.

[26] GAO Yue-wu, ZHAO Yu-gang, ZHANG Gui-xiang, et al. Preparation and Characterization of Spherical Diamond Magnetic Abrasive Powder by Atomization Process[J]. Diamond and Related Materials, 2020, 102: 107658.

[27] GAO Yue-wu, ZHAO Yu-gang, ZHANG Gui-guan. Preparation of Al2O3Magnetic Abrasives by Gas-Solid Two- Phase Double-Stage Atomization and Rapid Solidification [J]. Materials Letters, 2018, 215: 300-304.

Study on Surface Quality of Inner Wall of Ni-Ti Alloy Cardiovascular Stents by Magnetic Abrasive Finishing by Magnetic Pole Slotting

,,,,,,,

(School of Mechanical Engineering, Shandong University of Technology, Zibo 255000, China)

In order to improve the surface quality of the inner wall of Ni-Ti alloy cardiovascular stents pipe and the efficiency of magnetic abrasive finishing, and to study the effect of slotted and non slotted magnetic poles on the surface quality of Ni-Ti alloy cardiovascular stents pipe. The finite element simulation model is established to simulate the magnetic induction intensity distribution of slotted magnetic pole and non-slotted magnetic pole. Combined with the simulation results, the magnetic abrasive finishing equipment for the inner wall of the Ni-Ti alloy cardiovascular stents pipe was used, and the magnetic abrasive finishing experiments for the inner wall of the Ni-Ti alloy cardiovascular stents pipe were carried out with slotted magnetic pole and without slotted magnetic pole. Super depth of field 3D microscope was used to measure the surface roughness before and after grinding, and scanning electron microscope was used to analyze the microstructure of inner wall surface. Under the conditions of the process parameters combination of pipe rotation speed 100 r/min, feed velocity of magnetic poles 5 mm/min, magnetic abrasive filling quantity 0.1 g and size of diamond MAPs 100 μm and one-time reciprocating machining, the surface roughnessof the inner wall of the pipe decreased from 0.5 μm before machining to 0.24 μm, which decreased by 52%; the surface roughnessof the inner wall of the pipe decreased from 0.5 μm to 0.11 μm, which decreased by 78%. Pole magnetic field distribution is greatly improved after grooving, after notching the tooth part of the magnetic induction intensity produced several poles “tip”, because “tip” magnetic induction intensity is relatively uniform, processing of magnetic abrasive will be gathered in a multiple pole tooth position of the uniform, avoid most of the magnetic abrasive gathered near the pole ends phenomenon, The grinding pressure of magnetic abrasive particles on inner wall of pipe is increased. After the pole is slotted, the magnetic induction intensity of the pole has a more complex gradient change, which solves the problem of weak magnetic induction intensity in the middle region of the magnetic pole surface, and is more conducive to magnetic particle grinding. At the same time, the hysteresis phenomenon of magnetic abrasive particles caused by the magnetic driving force generated by the magnetic poles is not enough to overcome the friction between the magnetic brush and the pipe workpiece is avoided. When the magnetic driving force can drive the magnetic particle brush to move, the hysteresis phenomenon will inevitably appear, and reducing the hysteresis becomes the key. The hysteresis is related to the magnetic induction intensity, the greater the magnetic induction intensity, the smaller the hysteresis, the smaller the magnetic induction intensity, the greater the hysteresis; The hysteresis is also related to the inner wall quality of the processed workpiece. The greater the friction coefficient, the greater the hysteresis of “magnetic particle brush” and magnetic pole, and vice versa. In addition, the hysteresis is related to the axial size of the magnetic pole and is approximately 1/3~1/2 of the axial size. At the same time, two working strokes are processed, and the magnetic particles on the inner wall of Ni-Ti alloy cardiovascular stents pipe are carried out by slot magnetic pole.

magnetic abrasive finishing; magnet poles groove; Ni-Ti alloy cardiovascular stents;surface roughness

TG356.28

A

1001-3660(2022)02-0322-09

10.16490/j.cnki.issn.1001-3660.2022.02.032

2021-09-28;

2021-12-07

2021-09-28;

2021-12-07

国家自然科学基金(51875328);山东省自然科学基金面上项目(ZR2019MEE013)

Supported by the National Natural Science Foundation of China (51875328); the General Program of Natural Science Foundation of Shandong Province (ZR2019MEE013)

邓曰明(1996—),男,硕士研究生,主要研究方向为特种加工工艺与装备、精密超精密加工技术。

DENG Yue-ming (1996—), Male, Postgraduate, Research focus: special processing technology and equipment, precision and ultra-precision machining technology.

赵玉刚(1964—),男,博士,教授,主要研究方向为精密超精密加工技术、特种加工工艺与装备、表面工程。

ZHAO Yu-gang (1964—), Male, Doctor, Professor, Research focus: special processing technology and equipment, precision and ultra-precision machining technology, surface engineering.

邓曰明, 赵玉刚, 宋壮, 等. 磁极开槽对磁粒研磨加工镍钛合金血管支架管材内壁表面质量的影响[J]. 表面技术, 2022, 51(2): 322-330.

DENG Yue-ming, ZHAO Yu-gang, SONG Zhuang, et al. Study on Surface Quality of Inner Wall of Ni-Ti Alloy Cardiovascular Stents by Magnetic Abrasive Finishing by Magnetic Pole Slotting[J]. Surface Technology, 2022, 51(2): 322-330.