W-SiC-C/C复合材料制备及等离子烧蚀性能

2022-03-03王富强陈建张智谢栋崔红

王富强,陈建,张智,谢栋,崔红

W-SiC-C/C复合材料制备及等离子烧蚀性能

王富强1,陈建1,张智2,谢栋2,崔红2

(1.西安工业大学 材料与化工学院,西安 710021;2.西安航天复合材料研究所,西安 710025)

提高C/C复合材料在超高温下的抗烧蚀性能。采用化学气相沉积法,在C/C复合材料表面制备SiC过渡层,然后以惰性气体保护等离子喷涂工艺在带有SiC过渡层的C/C材料表面制备W涂层,研究所制备的W-SiC-C/C复合材料的微观形貌与结构特征。以200 kW超大功率等离子焰流,考核W-SiC-C/C材料的抗烧蚀性能,并与无涂层防护的C/C材料进行对比分析。W涂层主要为层状的柱状晶结构。W涂层与SiC过渡层、过渡层与基体界面呈镶嵌结构,结合良好。SiC过渡层阻止了W、C元素相互迁移与反应。在驻点压力为4.5 MPa、温度约5000 K、热流密度为36 MW/m2的烧蚀条件下,当烧蚀时间小于10 s时,涂层对C/C材料起到了较好的保护作用,W涂层发生氧化烧蚀,基体未发现烧蚀,平均线烧蚀率为0.0523 mm/s;当烧蚀时间超过15 s后,涂层防护作用基本失效,基体C/C材料发生烧蚀现象。以W涂层、SiC过渡层为防护的C/C复合材料,能够适用于短时间超高温的烧蚀环境,如固体火箭发动机等。W涂层的熔融吸热、氧化耗氧以及SiC过渡层的氧化熔融缓解涂层热应力和氧扩散阻碍的联合作用,提高了C/C材料的抗烧蚀性能。

W涂层;SiC过渡层;C/C复合材料;等离子喷涂;烧蚀性能;等离子体

炭/炭(C/C)复合材料作为喷管喉衬、导弹头锥、高超飞行器前缘等超高温耐烧蚀部件材料,具有其他材料难以比拟的优势[1-4],但氧化环境下的严重烧蚀问题限制了C/C材料的应用范围。为提升超高温氧化条件下C/C材料的抗烧蚀性,涂层技术是常用的方法之一。目前,C/C材料抗烧蚀涂层主要有碳化物(ZrC、HfC、TaC等)、硼化物(HfB2、ZrB2、TaB2等)、含硅化合物(SiC、Si3N4、MoSi2等)、高温金属(W、Mo等)系列,主要存在工艺环节多、周期长,成本高等问题,没有彻底解决涂层与基体界面相容性、热膨胀匹配性、高温稳定性等关键技术,且不易实现精确控制及工程化[5-11]。

钨(W)是熔点(约3420 ℃)最高的金属,具有高温性能良好、热导率高、热膨胀系数低、抗热震等优点[12-14],曾作为固体火箭发动机喉衬材料使用,但其存在结构强度低、密度高、惰性质量大的问题。将钨作为涂层使用,既不显著增加质量,又可提高材料的抗烧蚀性。目前,W涂层的制备技术有等离子喷涂(PS)[15-18]、物理气相沉积[19]、化学气相沉积[20]、磁控溅射[21]等。PS法过程简便,成本低,不受工件尺寸、形状限制,还可修复涂层,是最常用的工程化方法。

本研究以惰性气体保护等离子喷涂工艺在带有SiC过渡层的C/C表面制备W涂层,形成了一种W-SiC双涂层复合结构,作为C/C材料抗氧化、抗烧蚀防护层。为了减小W涂层与C/C材料因热膨胀系数不匹配产生的热应力,设计了化学气相沉积SiC材料过渡层。SiC抗氧化性好,与C/C材料的化学相容性好,结合强度高,还可阻止W、C之间的反应。传统的氧乙炔火焰[22]、电弧焰流[23]、液氧煤油[24]、液氧酒精[25]、丙烯氧气[26]等烧蚀试验的最高温度约为3000 ℃,低于固体火箭发动机喉衬、导弹头锥再入等工作温度。C/C材料相关的模拟烧蚀研究一般不能同时具备高温、高压、高热流工况,试验不能充分表征材料的抗烧蚀性能[16,27-28]。通过发动机热试车表征材料的烧蚀性能最直接、有效,但成本高昂,且准备时间长。导弹飞行试验往往得不到实测的材料烧蚀数据,只能以弹道曲线、遥测数据定性地说明材料的烧蚀性[29]。因此,本研究用200 kW超大功率等离子烧蚀,以快速、低成本的方法模拟超高温、高热流、高压强条件,来考核W-SiC-C/C复合材料的烧蚀性能,并对材料的烧蚀性能与机理进行研究。

1 试验

1.1 试样制备

C/C复合材料采用聚丙烯腈基3k T700炭纤维无纬布/网胎针刺预制体,热解炭与沥青炭混合致密,密度为1.90 g/cm3,试样为30 mm×10 mm圆片。采用化学气相沉积法,以甲基三氯硅烷为裂解气源,H2为载气,Ar气为稀释气,在温度为1100 ℃、真空度为5 kPa的条件下,沉积5 h,在C/C基体表面沉积制备SiC过渡层。然后采用惰性气体保护等离子喷涂(IPS)工艺在带有SiC过渡层基体表面喷涂W涂层。喷涂设备为瑞士SULZER METCO 9M,喷枪使用内径为5 mm的Laval喷嘴,以外送粉方式送粉,喷涂过程以氮气作保护气,沿焰流外围向试样吹气。钨粉采用粒度为20~25 µm的商业用钨粉。喷涂工艺的主要参数见表1。

1.2 烧蚀试验

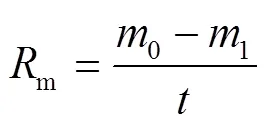

采用大功率等离子烧蚀设备(Plazjet 7700Ⅱ)对W-SiC-C/C材料试样进行烧蚀,试验功率为200 kW,氮气流量为3.93 L/s,氢气流量为1.57 L/s。焰流垂直于试样,距离为60 mm,驻点压力为4.5 MPa,温度约5000 K,热流密度为36 MW/m2,烧蚀时间分别为2、5、10、15、20 s。平均质量烧蚀率为m、平均线烧蚀率l分别通过式(1)和式(2)计算。

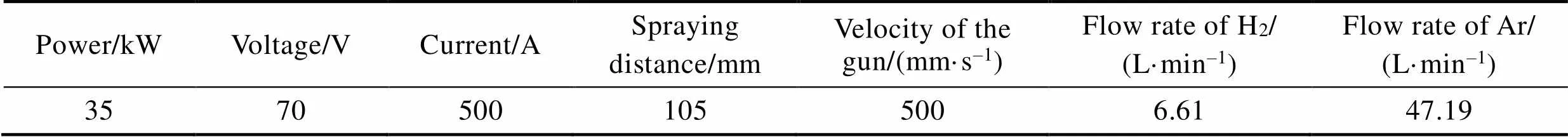

表1 IPS W涂层喷涂主要工艺参数

Tab.1 IPS parameters of W coating

式中:0、1分别为试样烧蚀前后的质量,g;0、1分别为试样烧蚀前后中心区的厚度,mm;为烧蚀时间,s。

1.3 试样分析

采用扫描电镜(JSM-6460LV)分析W-SiC-C/C复合材料烧蚀前后的表面与截面微观形貌。用能谱仪(SYSREM SIX EDS)测试材料的元素组成。采用X射线衍射仪(D8 advance)分析涂层的物相组成。

2 结果与讨论

2.1 形貌与结构

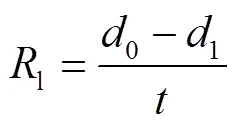

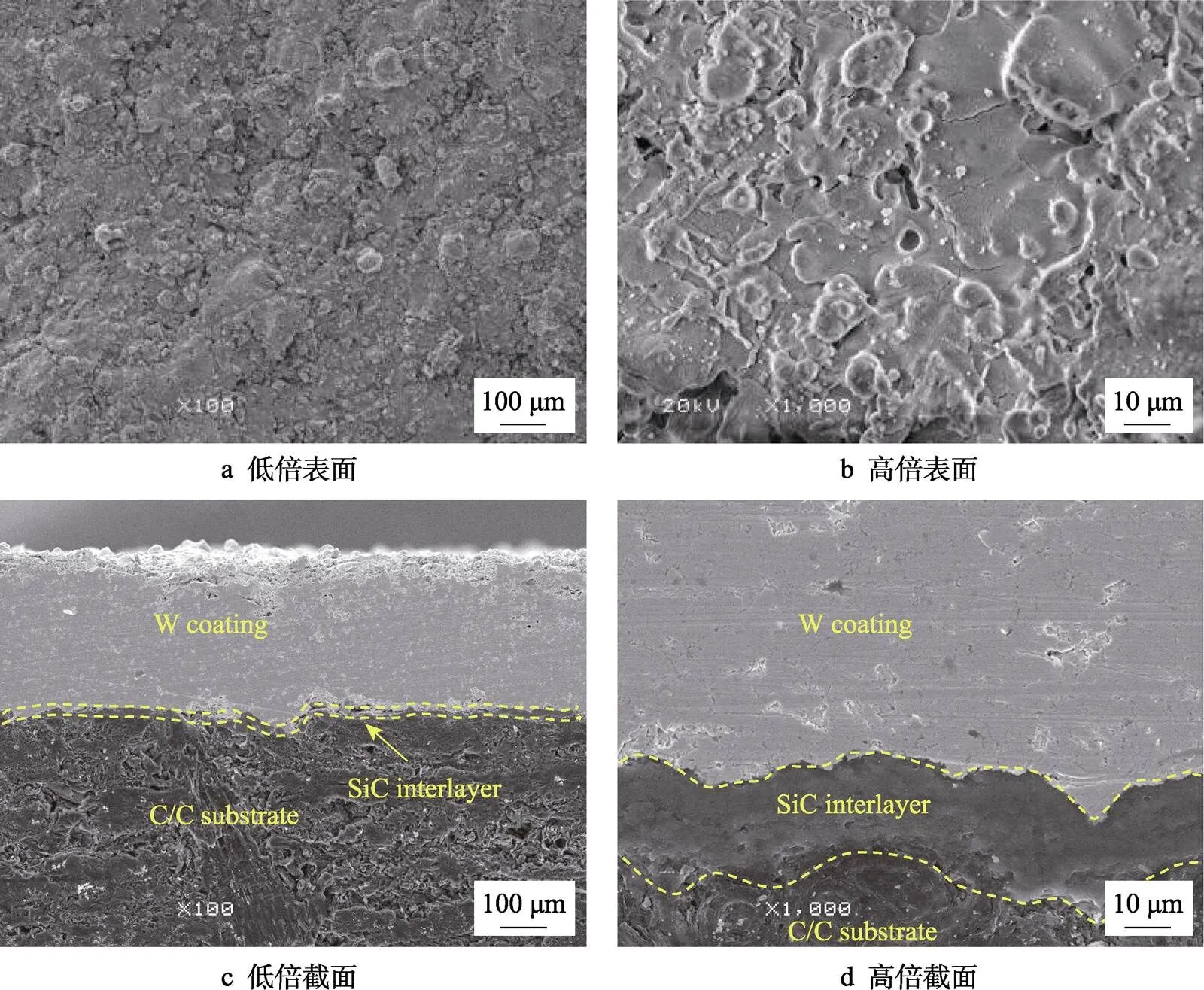

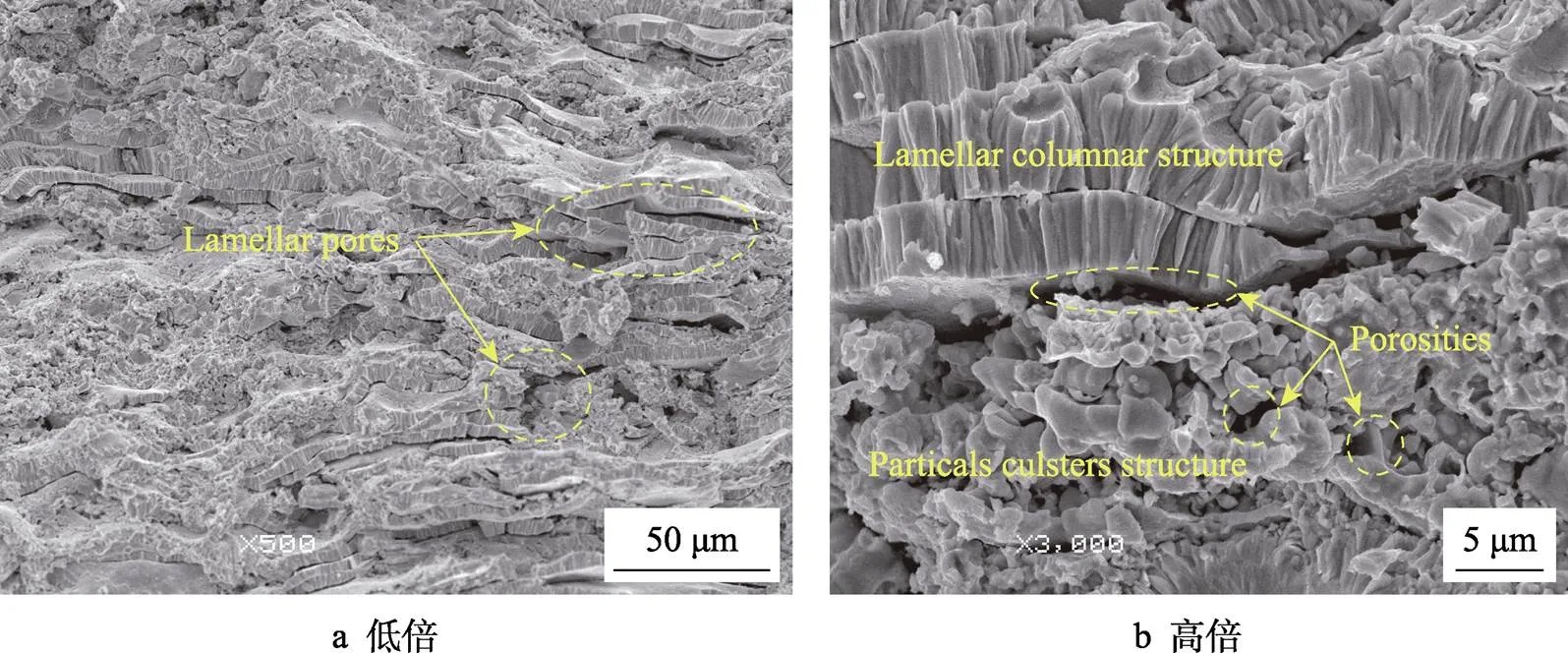

W-SiC-C/C材料的表面和截面形貌如图1所示。由图1a、b可见,W涂层表面平整致密,没有明显的裂纹,为融熔状W冷却后形成的融合堆积形貌,表面存在液滴堆积形成的微米级孔洞及颗粒缺陷。等离子喷涂过程中,钨粉由氮气携带进入等离子体焰流,焰流将其加热熔化成液滴,并加速飞行,喷射到基体材料表面。由于粉末的分散性及送粉量的影响,粉末进入焰流的角度、深度存在差异,使W液滴大小、熔融程度、速度大小不同,因此液滴在撞击基体表面时的动能不同,大部分液滴形成扁平化的冷却状形貌,撞击反弹小液滴冷却后变成颗粒状。图1c、d为W-SiC-C/C材料截面形貌,可见W涂层、SiC过渡层、C/C基体之间具有明显的界面,W涂层、SiC过渡层的厚度分别约为300、20 µm。由于基体喷涂前经吹砂处理,SiC过渡层沿着基体表面起伏分布,SiC过渡层与C/C基体结合良好。W涂层沿过渡层连续分布,与SiC过渡层为机械镶嵌结合,界面没有明显的分层、大孔等缺陷。因此,W-SiC-C/C材料内部各层之间界面结合良好。

W涂层断口的微观形貌如图2所示。W涂层主要由层状的柱状晶结构和随机分布的颗粒堆积结构组成,层状晶高度约5 µm,晶粒尺寸约为1 µm,大部分层间结合紧密,部分层间存在少量非连续的孔隙,层状结构为多次分层喷涂形成。涂层内还存颗粒状堆积结构,颗粒尺寸为1~5 µm,随机分布堆积。颗粒结构孔隙较大,孔隙的形成主要是由于W液滴冷却时Ar、N2等气体夹杂于层间或颗粒之间。涂层中W柱状晶垂直于基体表面,柱状晶具有较高的强度,但裂纹容易在柱状结构边界间扩展[30-31]。层状结构可阻止裂纹在不同层之间的连续扩展,即层状结构不易形成贯穿性裂纹,可有效阻碍环境中的氧向基体扩散,延长气体向内部扩散的路径。颗粒状堆积结构为近似各向同性,孔隙率大,则相对密度低,多孔低密度结构通过发生形变有效降低涂层与基体因热膨胀系数差异而产生的热应力。因此,所制备的W涂层特殊结构可避免热负荷作用下的界面开裂或失效。

图1 W-SiC-C/C材料表面和截面形貌

图2 W涂层断口微观形貌

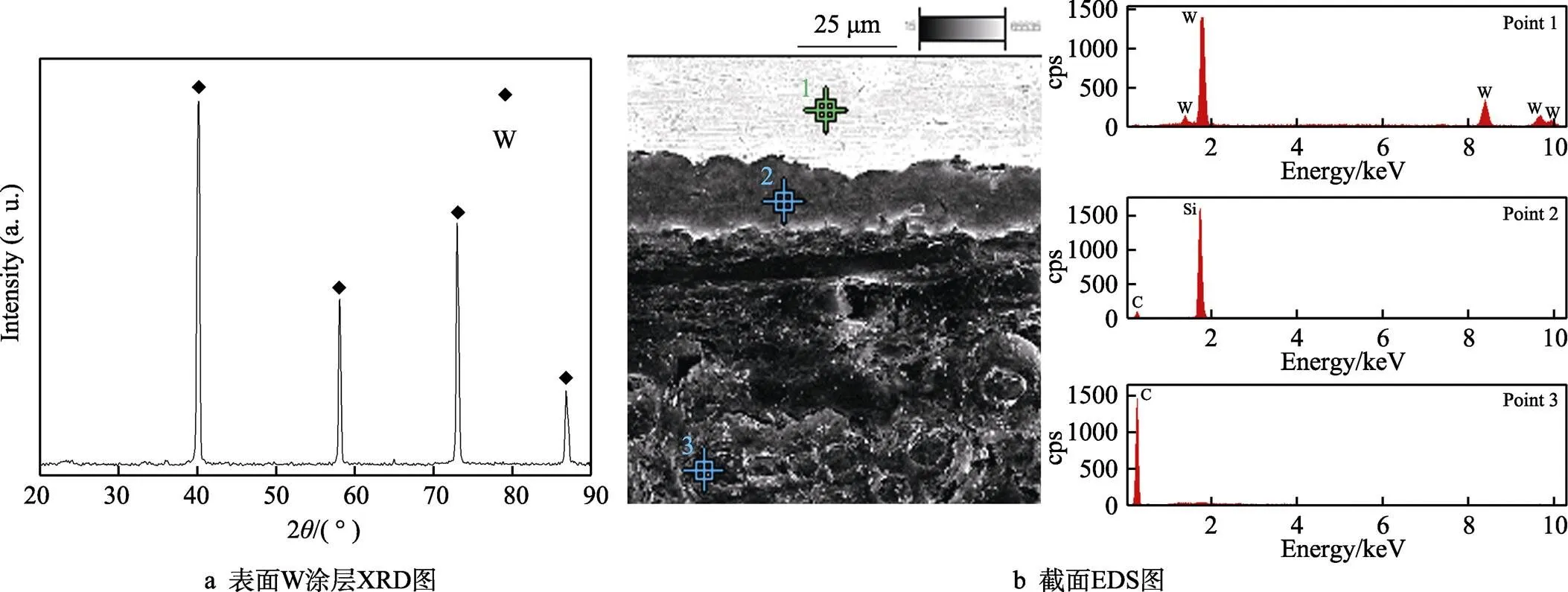

图3a为W-SiC-C/C材料表面的X射线衍射图。由图3a可知,涂层表面全部为W晶体结构,没有发现氧化钨、碳化钨等其他物质。表明IPS工艺在主气为Ar气、辅气为H2、送粉气和保护气为N2的条件下,制备的W涂层几乎未发生氧化,主要原因是N2的保护与H2的还原气氛。图3b为W-SiC-C/C材料截面的EDS图谱,可知W涂层区成分为W元素,过渡层主要为C、Si元素,基体全部为C元素。表明SiC过渡层很好地阻止了涂层中的W元素、基体中的C元素相互迁移扩散及反应生成WC,保证了W涂层与基体的结合质量。

图3 W-SiC-C/C材料组成

2.2 W-SiC-C/C烧蚀性能分析

2.2.1 烧蚀率

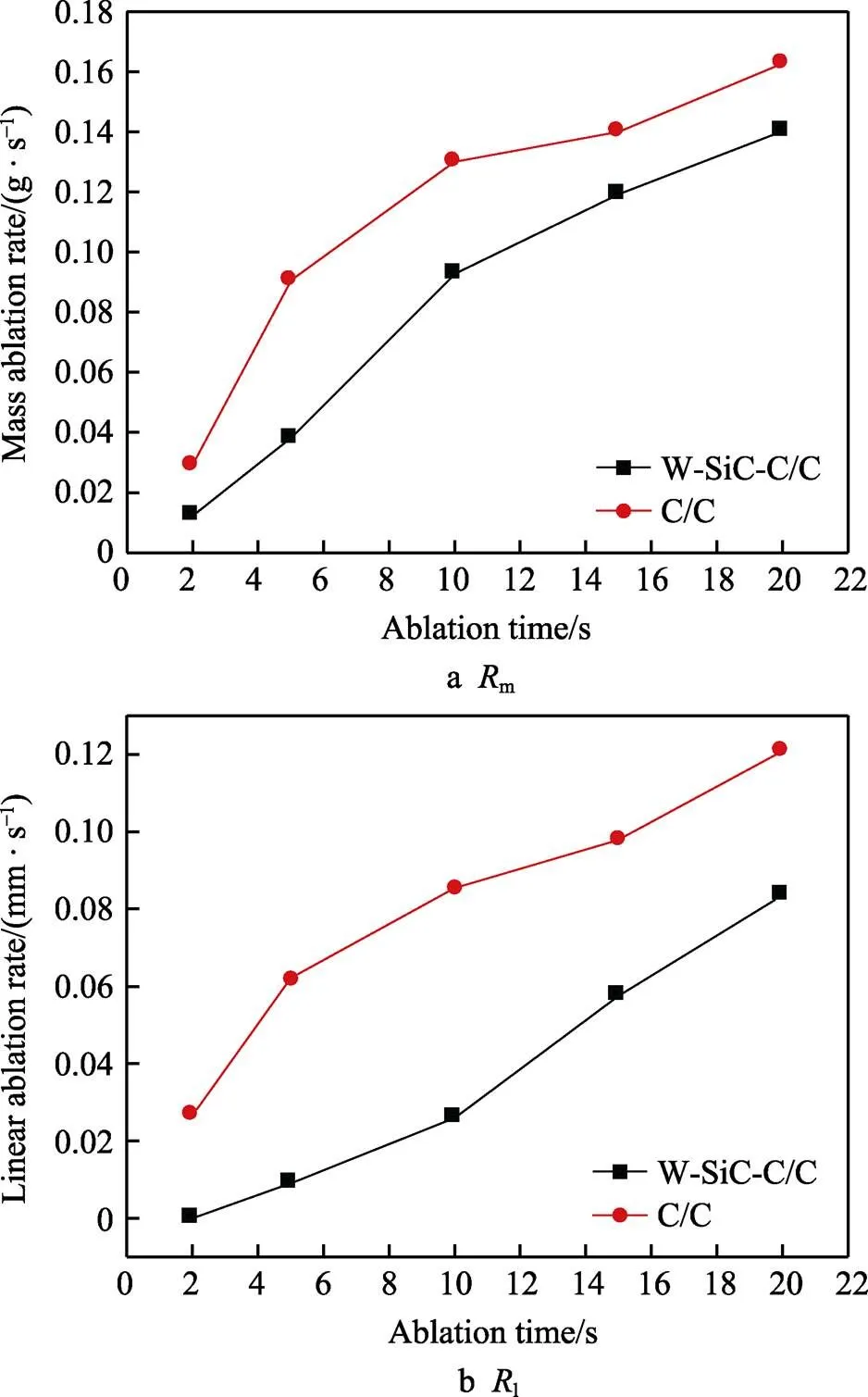

W-SiC-C/C、C/C材料不同时间下的m、l对比如图4所示。由图4可知,W-SiC-C/C、C/C材料的烧蚀率均随着时间的延长而增大,但W-SiC-C/C的烧蚀率明显低于C/C材料。W-SiC-C/C、C/C烧蚀10 s时,l分别为0.026、0.0854 mm/s。W-SiC-C/C短时间下的质量烧蚀率较大,主要是由于超大功率条件产生的烧蚀温度高于钨的熔点,部分熔融态钨被焰流剪切力“吹”离试样表面,造成较大的质量损失。当烧蚀时间增加至15 s时,两者的烧蚀率都线性增大,烧蚀率差距减小。当烧蚀时间增加至20 s时,两者的烧蚀率显著增大,l分别为0.0835、0.1207 mm/s,m分别为0.1402、0.1626 g/s,差距进一步缩小。结果表明,随着烧蚀时间的增加,W涂层逐渐被烧蚀消耗。当烧蚀时间≤10 s时,W涂层明显提高了C/C基体的抗烧蚀性;当烧蚀时间≥15 s时,烧蚀率快速增大,涂层抗烧蚀防护失效;当烧蚀至20 s,W-SiC-C/C、C/C材料的烧蚀率趋于接近。

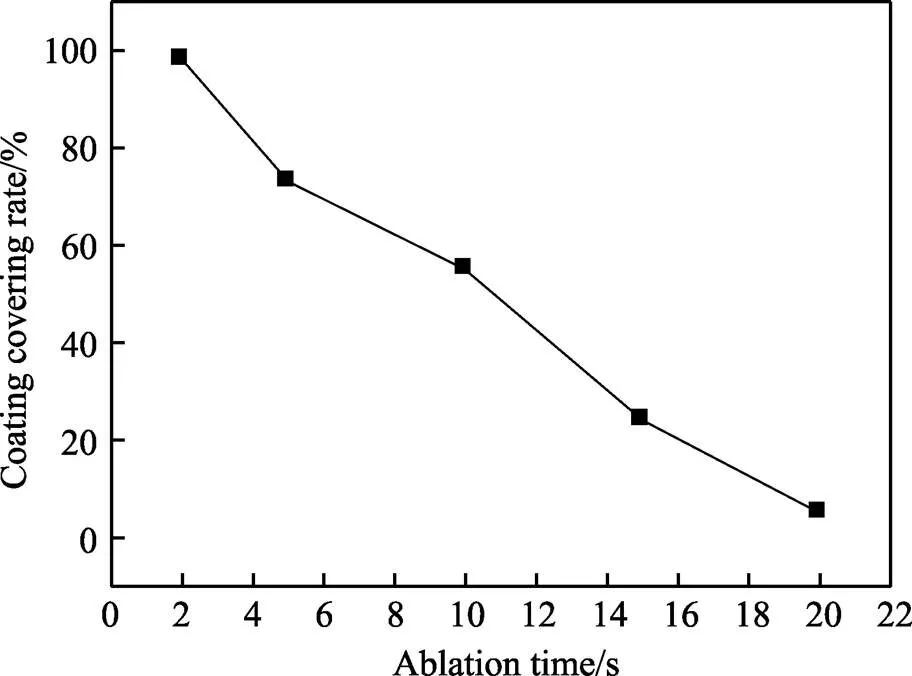

W-SiC-C/C试样烧蚀后,表面W涂层的覆盖率曲线如图5所示。涂层覆盖率以烧蚀后仍与基体C/C具有一定结合强度的涂层所占整个试样表面面积的百分比计算。由图5可知,烧蚀2 s后,W涂层在C/C表面的覆盖率为100%;当烧蚀10 s后,涂层覆盖率下降到55%,涂层的整体性开始被破坏,烧蚀由W涂层向C/C基体发展;烧蚀15 s后,有效涂层的覆盖率仅为24%,W涂层的抗烧蚀防护作用基本失效。

图4 W-SiC-C/C、C/C材料的烧蚀率

图5 W-SiC-C/C烧蚀后表面涂层的覆盖率

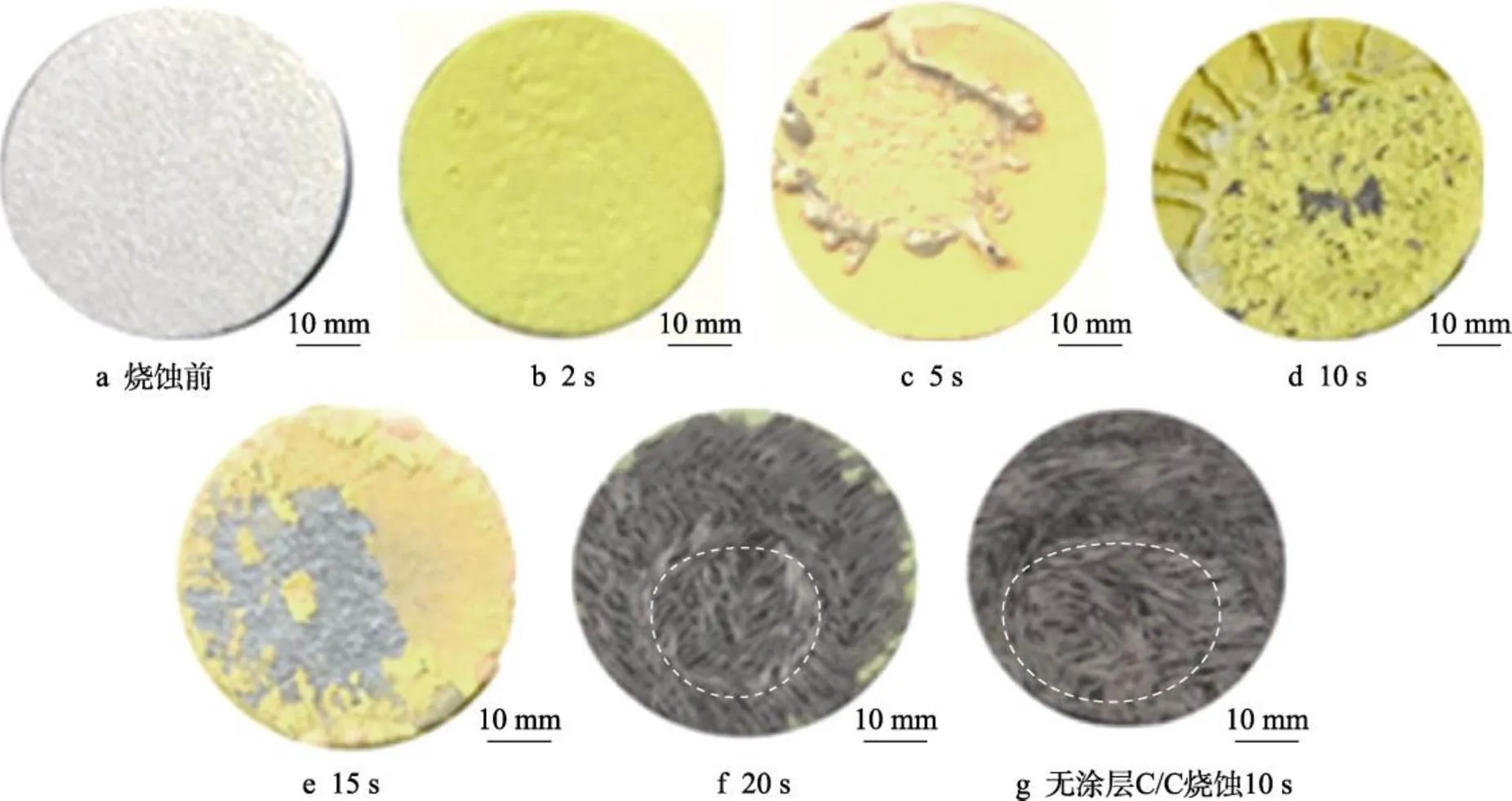

2.2.2 烧蚀后的宏观形貌

W-SiC-C/C材料烧蚀前后的宏观形貌如图6所示。图6a为W-SiC-C/C材料烧蚀前的表面形貌,可见涂层表面呈银灰色,具有金属光泽,表面平整致密,没有宏观裂纹、凹坑等缺陷。由图6b可知,烧蚀2 s后,涂层表面保持平整,颜色为黄色,没有明显的烧蚀痕迹,W涂层发生了氧化反应。由图6c可知,烧蚀5 s后,试样表面出现直径约12 mm的不规则烧蚀坑,烧蚀坑处于W涂层中,周边存在熔融冷却后的液滴状形貌,C/C基体表面没有暴露。由图6d可知,烧蚀10 s后,试样中心区出现明显的烧蚀坑,中心区W发生熔化,熔融态W从中心区向周围流动,冷却后形成“水流”状的凝固相,中心区有少量黑色的C/C基体表面裸露。由图6e可知,烧蚀15 s后,中心区C/C基体表面大面积露出,涂层氧化严重,呈现出薄皮状剥落,大部分涂层失效。由图6f可知,烧蚀20 s后,试样的外边缘仅有极少量的斑点状浅黄色涂层氧化物,斑点尺寸约2~3 mm,试样中心出现直径约10 mm、深度1.67 mm的烧蚀坑,烧蚀形貌与无涂层C/C试样烧蚀10 s(见图6g)表面形貌接近,但烧蚀坑直径小于无涂层C/C试样。

图6 W-SiC-C/C烧蚀前、后宏观形貌

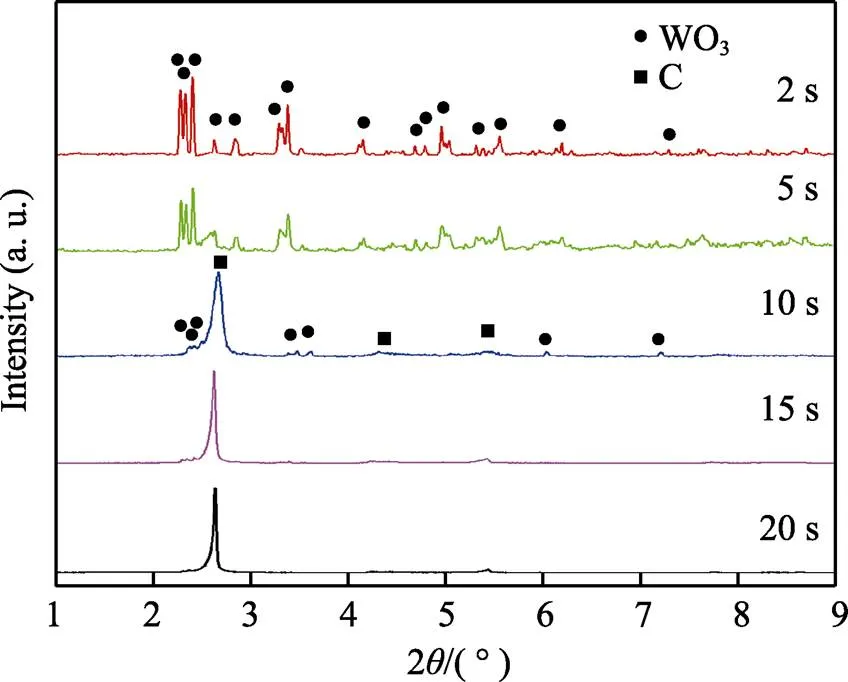

W-SiC-C/C材料等离子烧蚀后表面的XRD图谱见图7。由图7可知,烧蚀后,试样表面主要由WO3和C元素组成。烧蚀过程处于大气环境中,W在温度大于900 K时开始氧化,生成WO3。C峰表明涂层的完整性已被破坏,C/C基体表面暴露,涂层开始失效。XRD峰中未发现SiC及其氧化产物SiO2的峰,首先是因为SiC过渡层非常薄(20 µm),且处 于W涂层的下面,烧蚀2、5 s时,材料表面被WO3覆盖;其次是由于SiO2在高温下的汽化热较低(8.82 kJ/mol)[32],超高温条件下容易发生气化挥发,冷态表面残留量极少。

图7 W-SiC-C/C材料等离子烧蚀后的XRD图

2.2.3 烧蚀后的微观形貌

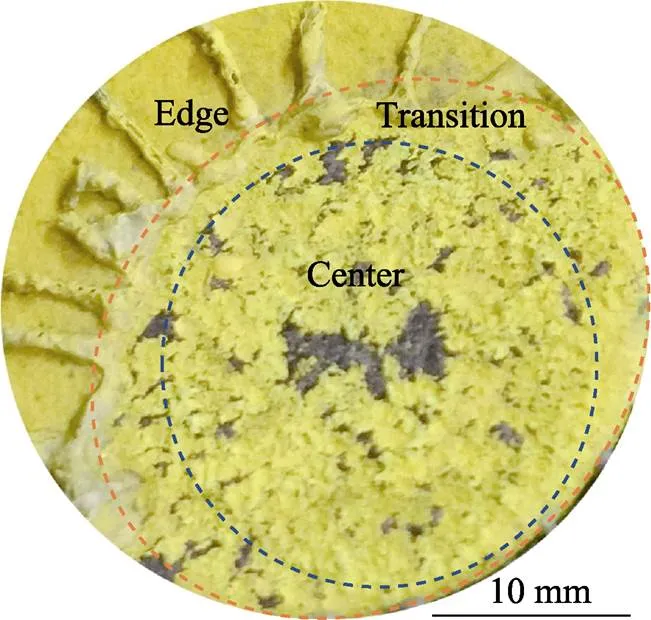

W-SiC-C/C材料烧蚀微观形貌分析依据烧蚀特征,将试样表面划分为中心区、过渡区、边缘区,如图8所示。由于烧蚀参数保持不变,不同时间的烧蚀形貌特征具有共同特征。因此,以10 s烧蚀形成的典型形貌进行分析。

图8 试样烧蚀区域划分

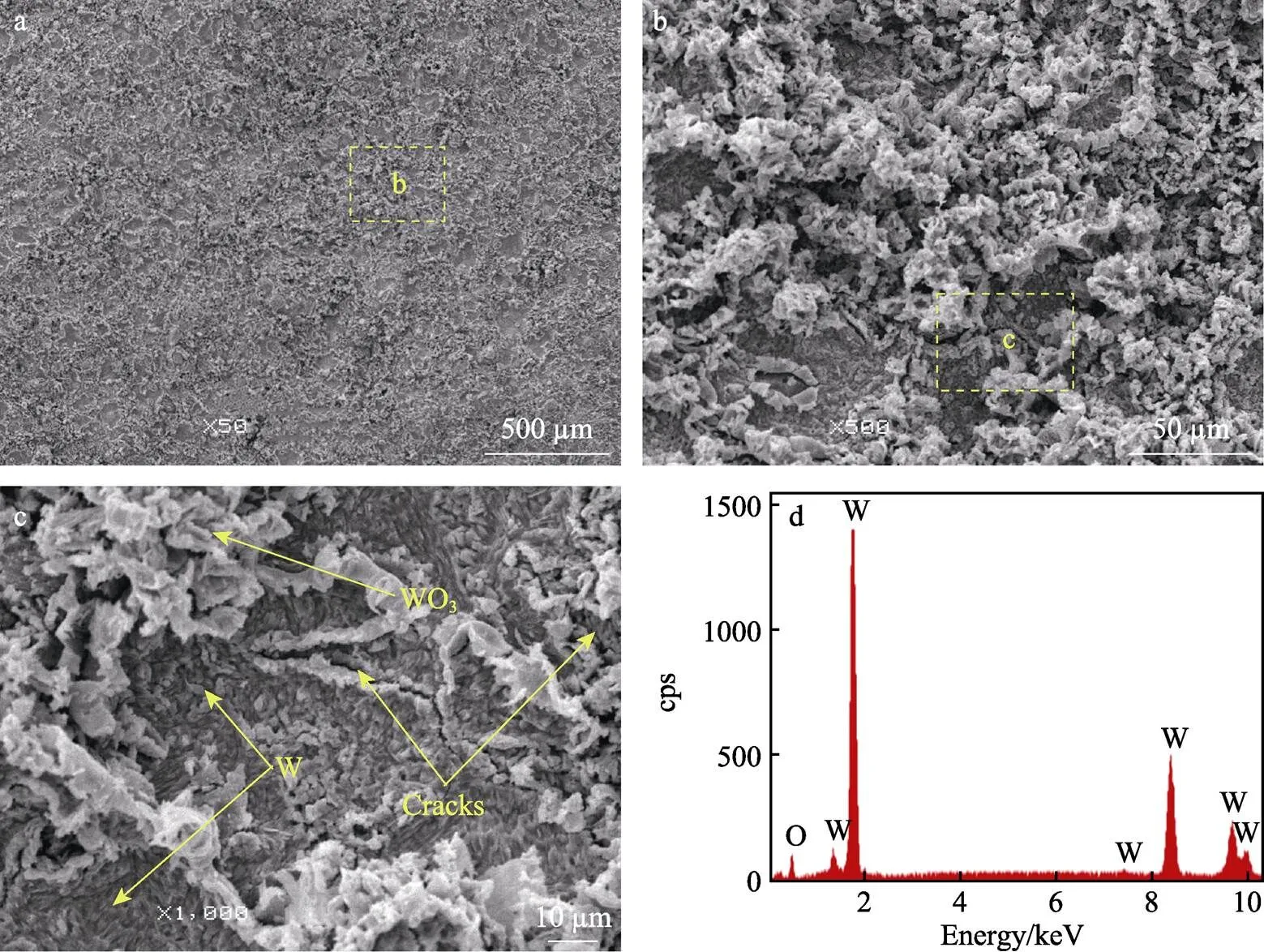

W-SiC-C/C材料烧蚀中心区的微观形貌如图9所示。由图9a可知,中心区烧蚀严重,W涂层被烧蚀成大小不一的“岛状”结构。岛状涂层内部存在大量数十微米的孔洞,同时存在大量宽度约10 µm的微裂纹,裂纹两侧呈“蜂窝状”疏松结构。该结构应为W发生氧化生成的氧化钨,氧化钨在高温下受热气化、挥发,同时受到气流剪切力作用,发生机械剥蚀。由于W柱状晶的抗氧化、抗烧蚀性较好[33],因此W涂层在含有颗粒状区域先烧蚀、氧化,形成孔洞。烧蚀过程中,SiC过渡层先氧化成SiO2,然后气化挥发,气体向外逸出过程需穿过WO3层,导致微裂纹产生。此外,C/C基体裸露的表面,碳元素发生氧化,生成CO、CO2气体,向外逸出、冲刷,也会影响涂层氧化物形貌。孔洞区的钨在高温下熔化,受焰流剪切而流动或在原位被氧化,消耗后在基体表面呈斑点状裸露。因此,烧蚀中心区的裂纹、孔洞主要是W涂层热化学烧蚀、机械剥蚀、气体冲刷共同作用产生的。图9d为烧蚀中心区面扫描EDS图谱,可见主要为W、O、C三种元素,对应的物质为WO3和C/C基体。

图9 烧蚀中心区的微观形貌和EDS图谱

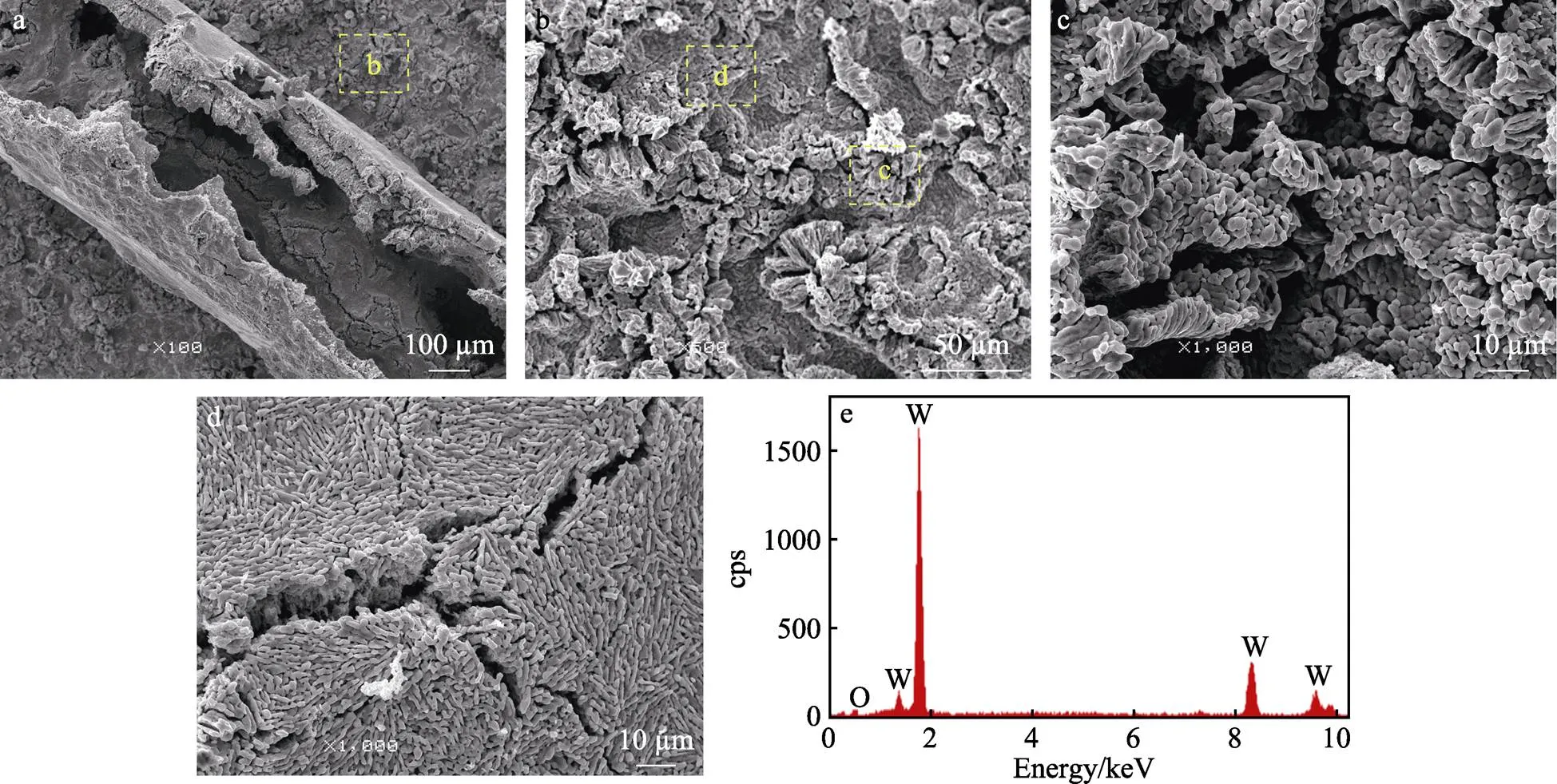

W-SiC-C/C试样烧蚀过渡区的微观形貌如图10所示。由图10可知,过渡区表面粗糙不平,存在“絮状”、平整表面两种形态。由于焰流直径较小,试样表面存在温度场。过渡区温度低于中心区,其烧蚀程度轻于中心区。过渡区烧蚀后的W涂层,结构相对完整,但涂层表面出现连续氧化形态。W涂层熔融后,接触环境中的氧,发生氧化,一部分W发生重新熔融冷却。“絮状”表面为WO3,由于WO3的不均匀挥发及气流的剥蚀,形成了不规则结构形貌,氧化态内部可见孔洞、微裂纹。表面微裂纹为冷却过程表面与内部温差形成的热应力及线膨胀系数不匹配所致,即由3000 K以上的高温快速冷却至室温时,涂层内外表面产生极大的热应力。此外,熔融态物质冷却收缩也会产生微裂纹。由烧蚀过渡区的面扫描EDS图谱可知,主要元素为W和少量O,即涂层W与氧化产物WO3。

图10 烧蚀过渡区的微观形貌和EDS图谱

W-SiC-C/C试样烧蚀边缘区的微观形貌如图11所示。由图11可见,边缘区W涂层保持完整,表面存在“流淌状”形貌,部分表面呈“菜花状”开裂形貌,表面存大量微米级的微裂纹。“流淌状”形貌是熔融态W在焰流压力下从烧蚀中心区向外围流动,经过有气体逸出表面时,逸出气体将液态W“吹”成空心结构。由图11a可知,破裂的“流淌状”形态为空心结构,内部存在气体逸出通道——微裂纹。“菜花”状结构如图11c所示,由不规则颗粒状物质粘接或堆积组成。分析认为,“菜花状”位置W涂层可能由柱状晶、颗粒结构共同组成。由于该点较周围柱状晶热传导慢,热应力大,涂层在半熔融或接近熔融条件受热应力影响,发生点状开裂,开裂点接触氧气后,发生氧化反应,因此柱状晶开裂并氧化,形成了茎状结构,而颗粒状熔融或半熔融合并形成不规则形状。平整表面形貌如图11d所示,为大小较一致的“米粒状”混乱堆积结构,颗粒直径约1~2 µm,长度约3~5 µm。该结构是涂层中的柱状晶发生微氧化及熔融重结晶形成的,晶粒之间发生部分氧化或熔化,冷却过程中,由于表面张力的作用,棱角收缩而形成了“米粒状”,涂层整体收缩及内外温差导致裂纹的产生。图11e为烧蚀边缘区的面扫描EDS能谱,主要元素为W和极少量O,相比过渡区,O含量进一步下降,表明边缘区氧化程度轻于过渡区。

图11 烧蚀边缘区微观形貌和 EDS图谱

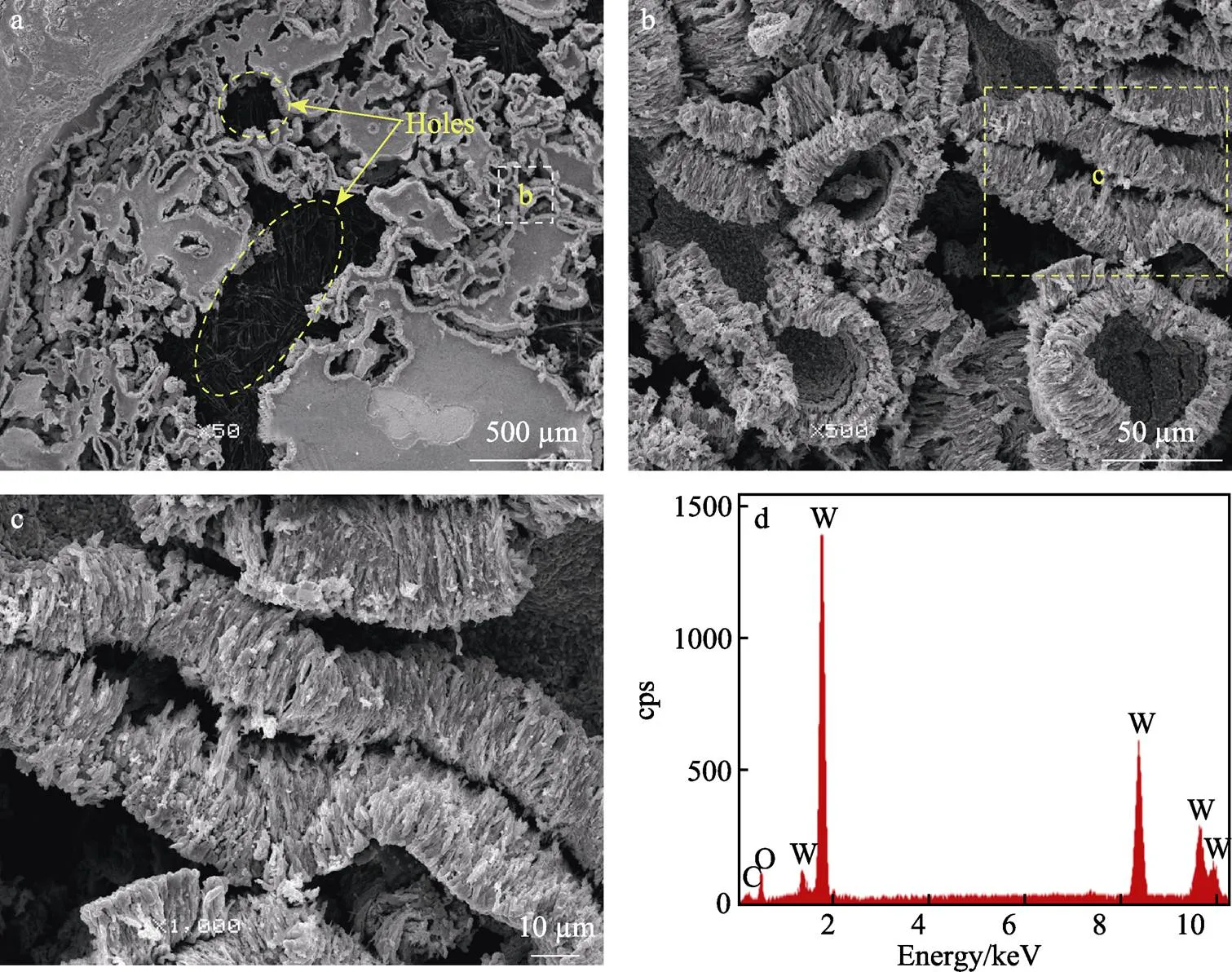

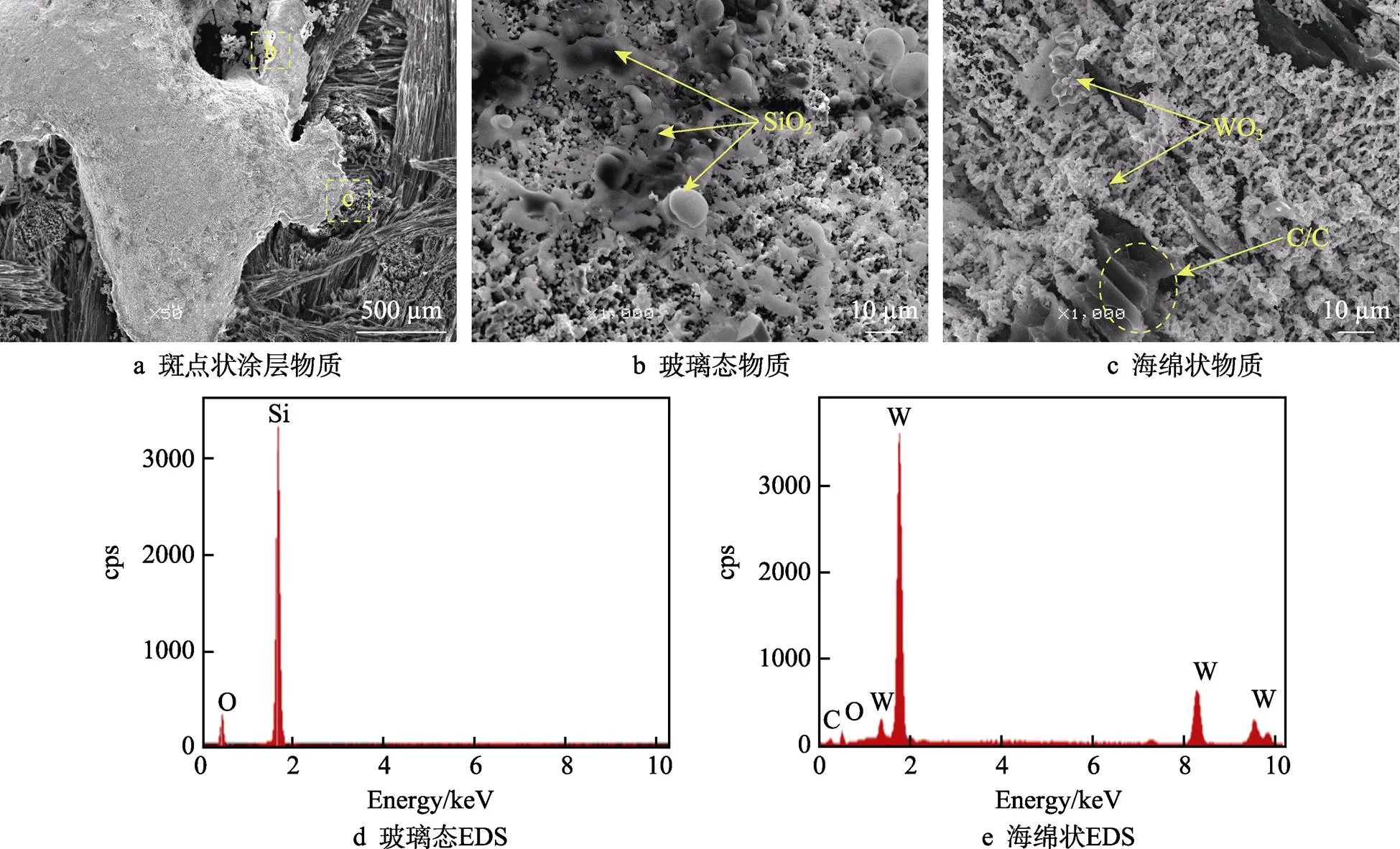

W-SiC-C/C材料经过20 s烧蚀后,试样表面涂层几乎全部烧蚀,中心区出现平滑过渡的烧蚀坑,在外边缘仅存在零星的点状涂层物质(见图6f),斑点直径为3~5 mm,其微观形貌如图12a所示。斑点与C/C基体结合处的微观形貌如图12b、c所示。在图12b中,发现液滴状玻璃态物质,由其EDS图(图12d)分析为SiC过渡层氧化形成的SiO2。熔融态SiO2在冷却过程中由于表面张力的作用,形成了近似球形颗粒。在图12c中发现薄层海棉状物质,由其EDS图(图12e)推测为大孔结构形态的WO3,是残留的极少量W被氧化的同时,受基体炭产生的大量CO、CO2气体的冲刷,形成了“海棉状”特殊结构。透过WO3层,可见基体C/C材料中氧化形成的凹坑。

2.3 烧蚀失效机理

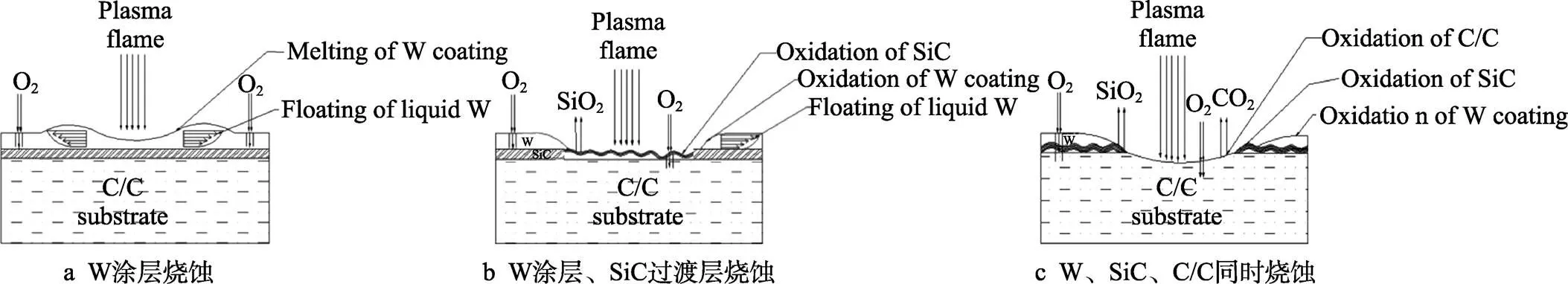

W-SiC-C/C材料超大功率等离子烧蚀失效机理如图13所示。由图13a可知,试样与等离子火焰接触后,中心区温度瞬间升高,达到钨的熔点后,涂层由中心开始熔融。熔融态W受高速、高压等离子体焰流的剪切作用,向四周流动,少量液态W甚至被气流吹出试样表面,此过程为等离子焰流机械剥蚀。W涂层的熔化、挥发(见式(3)),吸收了等离子焰流大量的热,降低了C/C基体的温度,产生类似于“发汗冷却”的作用。同时,熔融态W与氧接触后,反应生成WO3,发生热化学烧蚀,见式(4)、(5)。W涂层的氧化,消耗了可能进入试样中的氧,减少了氧对C/C基体的热化学烧蚀。因此,W涂层的熔融吸热、氧化耗氧减缓了C/C基体氧化反应的进程,从而有效保护了基体。

图12 W-SiC-C/C烧蚀20 s后的表面微观形貌及其EDS图谱

图13 W-SiC-C/C烧蚀机理

如图13b所示,随着温度的升高,达到1073 K后,在氧气通过裂纹、孔洞进入过渡层时,开始出现氧化现象,生成SiO2,并转变熔融态,见式(6)、(7)。熔融态物质不仅可阻止外界环境中的氧向基体扩散,而且缓解了C/C基体与W涂层之间因线膨胀系数不匹配而产生的热应力及热喷涂过程可能残余的应力。当温度超过1873 K后,熔融态SiO2吸热气化挥发,见式(8)。

如图13c所示,当中心区W涂层由于流动、氧化消耗后,SiC过渡层随之迅速氧化,并挥发消耗,也可能存在极少量SiC过渡层的热分解(分解温度约3000 K),见式(9)。分解后的Si可与基体C发生反应,Si与W也可反应形成W-Si共熔体,参与到涂层的烧蚀过程。随着烧蚀时间的增加,涂层的消耗由中心区向外围扩展。中心区C/C基体表面出现裸露后,基体进入快速的C/C热化学烧蚀模式,产生大量的CO2、CO气体,加速了对过渡区、边缘区涂层的破坏,涂层抗烧蚀防护作用快速失效。

W-SiC-C/C材料等离子烧蚀过程可能存在化学反应见式(3)—(9)。

W(s)=W(l,g) (3)

W(s)+3/2O2(g)=WO3(s) (4)

W(l)+3/2O2(g)=WO3(s) (5)

SiC(s)+2O2(g)=SiO2(l)+CO2(g) (6)

SiC(s)+3/2O2(g)=SiO2(l)+CO(g) (7)

SiO2(l)=SiO2(g) (8)

SiC(s)=Si(g)+C(g) (9)

3 结论

1)采用IPS工艺,以CVD SiC为过渡层,在C/C材料表面制备了界面结合良好的W涂层,涂层主要为层状柱状晶结构。

2)以200 kW超大功率等离子高温、高热流火焰,考核了所制备的W-SiC-C/C复合材料的烧蚀性能。结果表明,以SiC为过渡层,300 µm W涂层在烧蚀≤10 s时,对C/C基体起到了较好的保护作用;当烧蚀≥15 s时,防护作用基本失效。

3)W涂层熔融吸热降低了基体温度,氧化反应消耗了进入材料内部的氧,减轻了基体的热化学烧蚀。过渡层SiC氧化,形成了熔融态SiO2,缓解了涂层的热应力,且阻挡氧向基体内部扩散。

[1] BUCKLEY J D. Carbon-Carbon, an Overview[J]. Ceramic Bulletin, 1988, 67: 364-368.

[2] BERDOYES M. Snecma Propulsion Solide Advanced Technology SRM Nozzles. History and Future[C]//42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. Sacramento, California. Reston, Virginia: AIAA, 2006: 4596.

[3] 苏君明, 周绍建, 薛宁娟, 等. 喷管热环境对碳基材料喉衬烧蚀率的影响[J]. 新型炭材料, 2018, 33(5): 442-448.

SU Jun-ming, ZHOU Shao-jian, XUE Ning-juan, et al. Effect of Nozzle Thermal Environment on the Ablation Rate of the Throat Inserts of Solid Rocket Motors[J]. New Carbon Materials, 2018, 33(5): 442-448.

[4] 王立武, 田维平, 郭运强, 等. 固体火箭发动机喷管喉衬烧蚀研究进展[J]. 固体火箭技术, 2019, 42(2): 135- 142, 148.

WANG Li-wu, TIAN Wei-ping, GUO Yun-qiang, et al. Progress on Nozzle Throat Erosion in Solid Rocket Motor [J]. Journal of Solid Rocket Technology, 2019, 42(2): 135-142, 148.

[5] HE Qin-chuan, LI He-jun, LU Jin-hua, et al. Oxidation Behavior of Co-Deposited ZrC Modified C/C Composites Prepared by Chemical Liquid-Vapor Infiltration Process [J]. Vacuum, 2017, 142: 154-163.

[6] WANG Ya-lei, XIONG Xiang, LI Guo-dong, et al. Ablation Behavior of HfC Protective Coatings for Carbon/Carbon Composites in an Oxyacetylene Combustion Flame[J]. Corrosion Science, 2012, 65: 549-555.

[7] LIU Yue, FU Qian-gang, ZHANG Jia-ping, et al. Erosion Resistance of C/C-SiC-ZrB2Composites Exposed to Oxyacetylene Torch[J]. Journal of the European Ceramic Society, 2016, 36(15): 3815-3821.

[8] 张强, 崔红, 朱阳, 等. ZrB2-SiC复相陶瓷涂层制备及其保护C/C-SiC复合材料性能[J]. 复合材料学报, 2018, 35(3): 640-646.

ZHANG Qiang, CUI Hong, ZHU Yang, et al. Preparation and Properties of ZrB2-SiC Compound Ceramic Coating for C/C-SiC Composites[J]. Acta Materiae Compositae Sinica, 2018, 35(3): 640-646.

[9] 葛毅成, 彭可, 杨琳, 等. C/C-Cu复合材料表面等离子喷涂钨涂层[J]. 粉末冶金材料科学与工程, 2010, 15(2): 136-140.

GE Yi-cheng, PENG Ke, YANG Lin, et al. Coating Tungsten on C/C-Cu Composites Surface by Plasma Spraying[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(2): 136-140.

[10] YANG Yang, ZHAO Chun, GONG Qiao-juan, et al. Ablation Resistance under Different Heat Fluxes of HFC-ZrC- SiC Multiphase Coating Prepared by Supersonic Atmospheric Plasma Spraying for C/C Composites[J]. Journal of the Korean Ceramic Society, 2020, 57(2): 152-160.

[11] 李贺军, 史小红, 沈庆凉, 等. 国内C/C复合材料研究进展[J]. 中国有色金属学报, 2019, 29(9): 2142-2154.

LI He-jun, SHI Xiao-hong, SHEN Qing-liang, et al. Research and Development of C/C Composites in China [J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2142-2154.

[12] ŞAHIN Y. Recent Progress in Processing of Tungsten Heavy Alloys[J]. Journal of Powder Technology, 2014, 2014: 764306.

[13] KIRAN U R, PANCHAL A, SANKARANARAYANA M, et al. Effect of Alloying Addition and Microstructural Parameters on Mechanical Properties of 93% Tungsten Heavy Alloys[J]. Materials Science and Engineering: A, 2015, 640: 82-90.

[14] 吴玉程. 面向等离子体W材料改善韧性的方法与机制[J]. 金属学报, 2019, 55(2): 171-180.

WU Yu-cheng. The Routes and Mechanism of Plasma Facing Tungsten Materials to Improve Ductility[J]. Acta Metallurgica Sinica, 2019, 55(2): 171-180.

[15] 种法力, 陈勇, 于福文, 等. 钨基面对等离子体材料的制备和性能[J]. 材料科学与工程学报, 2019, 37(6): 986-990.

CHONG Fa-li, CHEN Yong, YU Fu-wen, et al. Fabrication of Tungsten as Plasma Facing Material[J]. Journal of Materials Science and Engineering, 2019, 37(6): 986-990.

[16] GUO Ling-jun, PENG Jian, GUO Chen, et al. Ablation Performance of Supersonic Atmosphere Plasma Sprayed Tungsten Coating under Oxyacetylene Torch and Plasma Torch[J]. Vacuum, 2017, 143: 262-270.

[17] WANG Fan, LUO Guang-nan, HUANG Jian-jun. Properties of Active Water Cooling Atmospheric Plasma Spraying Tungsten Coating[J]. Journal of Fusion Energy, 2018, 37(4): 187-192.

[18] LIU Xiang, ZHANG Fu, TAO Shun-yan, et al. Research and Development of Plasma Sprayed Tungsten Coating on Graphite and Copper Substrates[J]. Journal of Nuclear Materials, 2007, 363-365: 1299-1303.

[19] MAIER H, LUTHIN J, BALDEN M, et al. Development of Tungsten Coated First Wall and High Heat Flux Components for Application in ASDEX Upgrade[J]. Journal of Nuclear Materials, 2002, 307-311: 116-120.

[20] 张福林, 王旋, 宋凯强, 等. 化学气相沉积钨涂层的研究现状与进展[J]. 表面技术, 2020, 49(9): 141-148.

ZHANG Fu-lin, WANG Xuan, SONG Kai-qiang, et al. Research Status and Development of Chemical Vapor Deposition Tungsten Coating[J]. Surface Technology, 2020, 49(9): 141-148.

[21] RUSET C, GRIGORE E, MUNTEANU I, et al. Industrial Scale 10 µm W Coating of CFC Tiles for ITER-like Wall Project at JET[J]. Fusion Engineering and Design, 2009, 84(7-11): 1662-1665.

[22] ZHOU Zhe, WANG Yuan, GONG Jie-ming, et al. Ablation Resistance of C/C Composites with Atmospheric Plasma-Sprayed W Coating[J]. Journal of Thermal Spray Technology, 2016, 25(8): 1657-1665.

[23] 许承海, 孟松鹤, 白光辉, 等. 多向编织炭/炭复合材料烧蚀/侵蚀特性研究[J]. 固体火箭技术, 2011, 34(6): 772-776.

XU Cheng-hai, MENG Song-he, BAI Guang-hui, et al. Investigation on Ablation/Erosion of 5D Carbon/Carbon Composites[J]. Journal of Solid Rocket Technology, 2011, 34(6): 772-776.

[24] 王德文, 杨月诚, 査柏林, 等. 炭-炭复合材料耐高温和高速粒子烧蚀/侵蚀研究[J]. 弹箭与制导学报, 2013(1): 132-134.

WANG De-wen, YANG Yue-cheng, ZHA Bo-lin, et al. The Study on Antiablative Property of C/C Composites[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2013(1): 132-134.

[25] CHEN Bo, ZHANG Li-tong, CHENG Lai-fei, et al. Ablation of Pierced C/C Composite Nozzles in an Oxygen/Ethanol Combustion Gas Generator[J]. Carbon, 2009, 47(3): 545-550.

[26] HAN Wei, LIU Min, DENG Chun-ming, et al. Ablation Resistance of APS Sprayed Mullite/ZrB2-MoSi2Coating for Carbon/Carbon Composites[J]. Rare Metal Materials and Engineering, 2018, 47(4): 1043-1048.

[27] ZHA B L, SU Q D, SHI Y A, et al. Study on Plasma Ablation Behavior of C/C Composite Materials under Particle Erosion[J]. IOP Conference Series: Materials Science and Engineering, 2018, 423: 012094.

[28] 陈英博, 李红, 孙乐, 等. C/C-Cu复合材料等离子体烧蚀性能[J]. 复合材料学报, 2014, 31(5): 1238-1243.

CHEN Ying-bo, LI Hong, SUN Le, et al. Plasma Ablation Properties of C/C-Cu Composites[J]. Acta Materiae Compositae Sinica, 2014, 31(5): 1238-1243.

[29] 查柏林, 苏庆东, 石易昂, 等. 小型等离子体多相流模拟烧蚀系统的构建与运用[J]. 科学技术与工程, 2018, 18(15): 176-183.

ZHA Bai-lin, SU Qing-dong, SHI Yi-ang, et al. Construction and Application of Small Simulated Ablation Experiment System Based on Plasma[J]. Science Technology and Engineering, 2018, 18(15): 176-183.

[30] MAKHANKOV A, BARABASH V, MAZUL I, et al. Performance of the Different Tungsten Grades under Fusion Relevant Power Loads[J]. Journal of Nuclear Materials, 2001, 290-293: 1117-1122.

[31] PINTSUK G, KÜHNLEIN W, LINKE J, et al. Investigation of Tungsten and Beryllium Behaviour under Short Transient Events[J]. Fusion Engineering and Design, 2007, 82(15-24): 1720-1729.

[32] ZHUANG Lei, FU Qian-gang, TAN Bi-yi, et al. Ablation Behaviour of C/C and C/C-ZrC-SiC Composites with Cone-Shaped Holes under an Oxyacetylene Flame[J]. Corrosion Science, 2016, 102: 84-92.

[33] ZHANG Z L, LI Z S, HE Q B, et al. Study on CVD for Tungsten Coating and Capability of Its Anti-Ablation[J]. Surface Technology, 2005, 34: 43-44.

Preparation and Plasma Flame Ablation Resistance of W-SiC-C/C Composites

1,1,2,2,2

(1. School of Materials Sciense and Chemical Engineering, Xi'an Technological University, Xi'an 710021, China; 2. Xi'an Aerospace Composites Institute, Xi'an 710025, China)

This paper aims to improve the ablation resistance of C/C composites at ultra-high temperatures. SiC transition layer was prepared on the surface of C/C composite material by a chemical vapor deposition method, then Tungsten coating was prepared on SiC coated C/C composites by inert gas protecting atmospheric plasma spraying. In this paper, the morphology and composition of the W-SiC-C/C composites were studied, and the ablation resistance of the W-SiC-C/C materials was evaluated by a 200 kW ultra-high-power plasma flame, which was compared and analyzed with C/C materials for coating protection. Results show that the interface between the W coating and the SiC transition layer, and the interface between the transition layer and the substrate is a mosaic structure. The tungsten coating, SiC transition layer and the C/C substrate had a good adhesive interface. The SiC transition layer prevented the mutual migration and reaction of W and C elements from generating brittle WC. Under the ablation conditions of stagnation point pressure of 4.5 MPa, the temperature of about 5000 K, and heat flux of 36 MW/m2, when the ablation time is less than 10 s, the coating has a good protective effect on the C/C material. W Oxidative ablation occurred in the coating, the ablation was not found in the substrate, and the average linear ablation rate was 0.0523 mm/s. When the ablation is longer than 15 s, the protective effect of the coating fails, and the substrate C/C material is ablated. It is concluded that C/C composites protected by tungsten coating and SiC transition layer are suitable for short time ultra-high temperature ablation environment, such as solid rocket motors, etc. The combined effect of melt heat absorption of tungsten coating, oxidation oxygen depletion, oxidation melting of SiC transition layer to relieve the thermal stress of the coating and oxygen diffusion hindrance improves the ablation resistance of C/C materials.

tungsten coating; silicon carbide transition layer; carbon/carbon composites; plasma spring; ablation property; plasma flame

TG174;TB332

A

1001-3660(2022)02-0249-10

10.16490/j.cnki.issn.1001-3660.2022.02.024

2021-03-08;

2021-06-28

2021-03-08;

2021-06-28

国家自然科学基金(51671150)

The National Natural Science Foundation of China (51671150)

王富强(1981—),男,博士研究生,高级工程师,主要研究方向为C/C材料应用。

WANG Fu-qiang (1981—), Male, Doctoral candidate, Senior engineer, Research focus: C/C composites application.

陈建(1978—),男,博士,教授,主要研究方向为高熵合金。

CHEN Jian (1978—), Male, Doctor, Professor, Research focus: high entropy alloy.

王富强, 陈建, 张智, 等. W-SiC-C/C复合材料制备及等离子烧蚀性能[J]. 表面技术, 2022, 51(2): 249-258.

WANG Fu-qiang, CHEN Jian, ZHANG Zhi, et al. Preparation and Plasma Flame Ablation Resistance of W-SiC-C/C Composites[J]. Surface Technology, 2022, 51(2): 249-258.