整孔预制箱梁超高渐变段优化解决方案

2022-02-28张帅锋

张帅锋

(辽宁省交通规划设计院有限责任公司 沈阳市 110166)

1 概述

随着我国经济的发展,跨海大桥建设迎来了建设高峰期。海上常规结构选择时,一般以桥梁工业化制造,绿色快速施工为核心,以标准化、工厂化、预制装配化、机械化为指导原则,最大限度地变海上施工为陆上施工,以提高工效和工程质量,降低工程施工风险和工程造价。可选的结构形式一般有整孔预制预应力混凝土箱梁、预制T梁和预制小箱梁。预制小箱梁腹板较薄,且为斜腹板,在预应力张拉及运营阶段,极易发生腹板开裂病害,小箱梁内部空间狭小,难以检修,一旦发生病害,几乎不可补强。T梁的结构整体性差,安装工期较长,接头较多,因而结构耐久性差,并且美观较差;整孔预制预应力混凝土箱梁,结构受力整体性好,便于机械化施工,运营期间便于养护,同时箱梁外露面积较小,结构耐久性较好。海域桥梁上部结构一般优先采用整孔预制预应力混凝土箱梁。

整孔预制箱梁横桥向宽度较大。当其布设于路线超高渐变段处时,需要采取措施满足超高渐变的要求。当宽度为16.3m跨径为50m时,按照一孔超高变化1%计算,一孔内顶板需调整超高渐变影响高度达16.3cm,此时通过铺装调整已难以满足相关要求。习惯做法单独制作多套模板,通过箱梁结构的顶板坡度以适应道路超高渐变需求,而位于超高渐变段处箱梁数量较少,周转率不高,导致了整孔预制箱梁模板费用较高的问题。从设计角度出发,采取必要的工程措施,减少整孔预制箱梁模板规格,对节约工程造价有着显著的效益。

2 箱梁设计情况

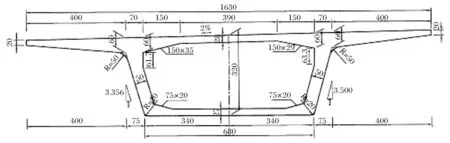

某项目海上预制箱梁,采用整孔预制,梁上运梁施工方案。预制箱梁采用等高度单箱单室斜腹板断面型式。箱梁底板水平设置,通过两侧腹板高度不同形成桥面横坡。50m跨箱梁中心线处梁高3.2m,高跨比1/15.625。箱梁梁宽16.30m,翼板末端10cm采用后浇,待主梁施工完成后与护栏一起浇筑。箱梁翼缘悬臂长度4m,悬臂端厚度20cm,悬臂根部厚度60cm。箱梁顶板厚度28cm,在支点附近顶板厚度增加至60cm;跨中底板厚27cm,在墩顶附近增加至60cm;跨中腹板厚50cm,支点附近腹板增加至70cm、110cm。箱梁跨中断面见图1。为方便箱梁整孔预制内膜脱模需要,预制箱梁在中墩侧未设横隔板,在过渡墩侧设一道80cm厚横隔板。

桥梁曲线段存在超高,桥面横坡由-2%变化到+2%均匀渐变,过渡段长度100m;2%变化至3%,过渡段长度50m。为了减少超高段预制梁模板的种类,原设计预制箱梁采用底板水平,两侧腹板斜率与横坡2%断面保持一致;顶板横坡由顶板及悬臂绕顶板顶面中点(箱梁中心线与顶板交点)旋转方式形成。这种方式充分利用了箱梁外侧模板,但内腔模板样式较多,且沿桥梁纵向变化较多。

3 优化方案

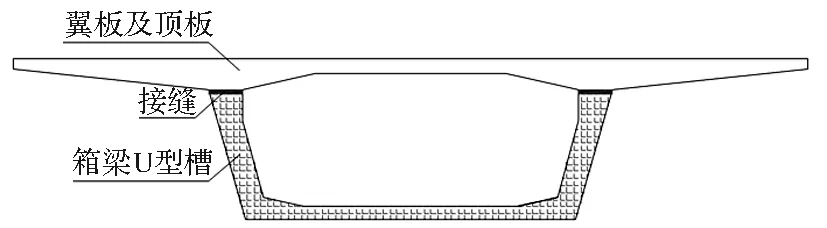

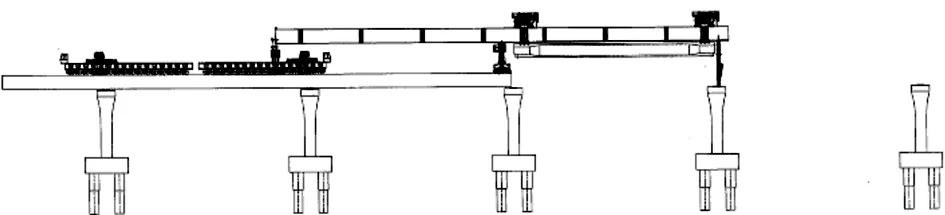

预制箱梁模板多样的主要原因在于顶板坡度的变化。参照钢混组合梁结构桥面板施工,采用顶板与腹板底板分离,分阶段施工,将整体式内膜调整为内膜加顶板模板的方式,可减少预制箱梁模板的种类。箱梁分段示意如图2所示。

图1 箱梁跨中断面示意图

图2 箱梁分段示意图

3.1 方案一:预制场预制U型槽+预制场现浇顶板方案

在预制场内先预制箱梁U型槽,待U型槽混凝土达到强度后拆除模板。继而现浇箱梁顶板混凝土,箱梁顶板混凝土达到强度后张拉预制箱梁所有钢束。

由于采用全现混凝土桥面板,其整体性好,容易满足各种桥面的截面要求[1],但也存在如下问题:

(1)箱梁顶板与U型槽两部分混凝土间存在龄期差异,因此将导致混凝土收缩徐变不协调。经计算分析,将使预制箱梁底缘增加约1.5MPa压应力,顶缘增加约0.7MPa拉应力,因而需进一步加强顶板钢束配置。

(2)箱梁分两步进行预制,增加了工厂内预制时间,降低了模板周转效率,从而延长了施工工期。

(3)顶板与U型槽存在施工冷缝,为受力薄弱点,因此需要采取如增设竖向预应力等特殊工艺进行相应处理。

3.2 方案二:预制场预制U型槽+预制场预制顶板方案

为减小预制箱梁与桥面板之间的龄期差异,降低混凝土收缩徐变引起的附加应力,同时避免在箱梁内设置桥面板顶板模板,可采用预制桥面板结构[2]。

具体施工流程为:在预制场内分别施工预制箱梁U型槽、箱梁顶板混凝土,待混凝土达到强度后进行拼接,拼接完成后再张拉箱梁所有钢束。

采用此种优化方案,存在如下问题:

(1)顶板与U型槽间接缝更为薄弱。预制顶板分段预留槽口,通过抗剪连接件与U型槽连接。需要采取高强砂浆及竖向预应力等工艺来进行加强处理,同时也需要进一步的试验验证。

(2)桥面板整体性和抗裂性较差。由于槽口是预制桥面板受力的薄弱环节,为保证其受力性能,需要在预制板端预留槽口并在抗剪连接件位置处对齐,槽口内需附加构造钢筋。由于对预制板制作工艺的要求较高,且整体性和抗裂性也不易保证。

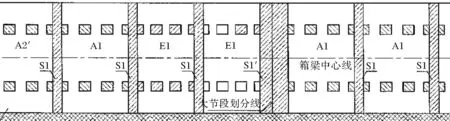

(3)施工精度要求高,施工难度大。顶板多处位置需要对应U型槽抗剪连接件处设置槽口,见图3,同时桥面板钢筋需要避开抗剪连接件且需保持连续,其对施工精度要求极高,根据实际施工经验,现场施工中难度极大。

3.3 方案三:预制场预制U型槽+桥上现浇顶板方案

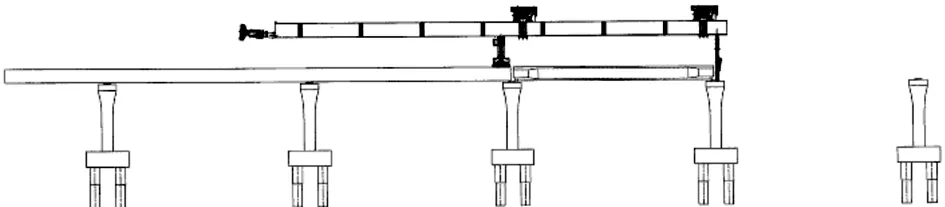

在预制场先预制箱梁U型槽,待U型槽混凝土达到强度后,张拉部分腹板底板钢束,吊装至桥上再现浇桥面板混凝土。施工流程如图4、图5。

如按原设计构造尺寸及预应力钢束配置,当桥面板混凝土浇注之后,在跨中部位,U型槽底板已无压应力储备,同时腹板上缘压应力也已达到18MPa,超过规范要求。因此,原设计构造尺寸及预应力钢束设计无法满足箱梁结构在正常运营及运梁工况下的受力要求。

图3 箱梁顶板剪力键槽口布设示意图

图4 吊装预制U型槽

图5 桥上现浇桥面板,待达到强度张拉余下预应力,运输、吊装下一跨预制U型槽

为了避免U型槽腹板上缘过大的压应力,可采用以下两种方法:

方法1:增设箱梁腹板束及底板束,以减少U型槽腹板上缘压应力,增大底板压应力储备。但采用此方法后,因所配置预应力钢束所产生的压力无法有效传递至箱梁顶板,预应力效率较低,结构经济性差。

方法2:增加预制U型槽梁高,经计算分析,按此方法箱梁的整体梁高需增高到5.0m,梁高增加过大。

本方案为桥上现浇桥面板,模板工程量和现场湿作业量大,施工速度较慢。同时,因为箱梁翼缘悬臂较大,其模板安装及施工存在较大的风险。

4 结论及建议

从结构受力、施工工艺及综合造价等多角度分析可知,方案二中顶板与U型槽需要强大的剪力件进行连接,对接缝处施工精度要求极高,施工难度过大,而方案三中腹板束及底板束增加过多或箱梁梁高增加过大,结构经济性差。比较而言,方案一较为适当可行,但同时仍需采取必要的施工工艺及设计措施以进一步解决顶板与U型槽间施工冷缝所造成的受力薄弱问题。