机械加工设备的故障维修及防范

2022-02-28李南华曾燕玲

李南华 曾燕玲

摘要:机械加工设备因其自身的特殊性,在具体的使用过程中通常会出现噪声大、润滑不畅、转子不平衡以及振动不稳定等的常见故障,设备出现故障直接造成生产作业无法正常进行,按照其形成的原因大致可以分客观原因造成的故障和主观原因造成的故障,这就需要相关人员能够根据故障形成的原因进行认真仔细的分析,从而制定出针对性的维修及防范措施,以此恢复机械加工设备正常运行。

Abstract: Due to the particularity of machining equipment, common faults such as noise, lubrication, rotor unbalance and vibration instability usually appear in the process of machining, the failure of the equipment directly causes the production operation not to be carried out normally. According to the reasons for its formation, the faults can be divided into those caused by objective reasons and those caused by subjective reasons, this requires the related personnel to be able to carry on the careful analysis according to the breakdown formation reason, thus formulates the pointed maintenance and the guard measure, thus resumes the Mechanical Processing Equipment Normal Movement.

關键词:机械加工设备;故障维修;防范

Key words: machining equipment;trouble shooting;preventive measures

中图分类号:TG502.7 文献标识码:A 文章编号:1674-957X(2022)05-0142-03

0 引言

机械加工设备具有连续与高速、复杂与系统以及自动化程度高等的特点,因此机械加工设备出现了故障,势必会造成巨大的经济损失。如果能利用现代科学技术对机械设备做到预知性的维护及防范,不仅可以使其实现安全、可靠以及高效运行,还可以延长其使用寿命、降低生产成本和避免事故的发生。为此,探究机械加工设备的故障维修及防范具有极其重要的现实意义。

1 案例概况

某企业新购一台德国生产的HF4-2型龙门式机械加工设备,该设备主轴采用高精度轴承和专用润滑系统。试运行期间一切正常,但在经过一段时间的使用之后发现该设备分别出现了膛孔精度下降,主角铣头发热、圆度差、噪声大、主轴部件拉杆钢球损坏以及主轴部件定位键损坏等的现象。机械设备操作人员怀疑供油不足,于是注油至满,重新启动后故障依旧。随后又怀疑是油不尽、管路不畅,然后将电磁液压件全部拆下来清洗一遍,装好重试,运行依然不正常。

2 主轴系统常见故障

由于主轴主要伺服调速电机,所以主轴箱结构大多较于简化,与普通的机械加工设备结构相比,该企业的HF4-2型龙门式加工设备多了刀具的自动夹紧和切屑消除装置、准停装置。

2.1 膛孔精度下降,主角铣头发热、圆度差、噪声大

①故障现象。该企业HF4-2型龙门式机械加工设备在加工过程中发现膛孔精度下降,主角铣头发热、圆度差、噪声大。

②故障分析。当设备出现以上问题时,应认真观察设备主轴定心锥孔和镗刀杆,发现该设备在多次换刀过程中拔刀和插到失误,主轴锥面出现了轻微的损伤,徒手拨动主轴,阻力较小,企业设备维修人员随及与设备生产厂家联系,厂家拟委派专业人员来更换主轴部件,由于考虑到境外人员更换主轴费用昂贵,且更换周期长。经过认真分析之后,主轴是按照高刚度设计的,只要经过修理后就可以正常运行,无需更换主轴。

③故障产生的原因。维修人员在把主轴拆下来并经过仔细检查之后发现,该设备故障产生的原因主要有以下4点:1)主轴润滑系统中混有水分、粉尘、切屑液有轻微泄露造成主轴膛孔精度下降,主角铣头发热、圆度差、噪声大。2)主轴锥孔表面碰伤,锥孔与刀具配合不良,出现偏心。3)主轴轴承预紧力下降,游隙变大。4)主轴部分弹簧疲劳失效,刀具未能被完全拉紧,出现窜动。

2.2 主轴部件拉杆钢球损坏

①故障现象,HF4-2型龙门式机械加工设备在经过一段时间的使用之后发现主轴部件拉杆钢球损坏、刀柄拉紧螺钉锥面损坏。

②故障分析。经过检查之后发现,初步发现该设备主轴松刀与机械手动拔刀配合动作不协调,正确换刀流程如下:主轴定位,机械手抓住主轴和刀具,主轴尾部起亚增至油缸动作,推动拉杆向下移动,压紧刀具弹簧,刀柄松开,发出松刀信号,机械手旋转180度,将交换的刀具插入主轴和刀库即可。

③故障产生的原因。

1)开关螺丝钉松动,螺塞顶杆紧锁螺丝松动,使活塞顶杆行程减少,松刀过程延迟。2)气液增压缸气压不足,弹簧预紧力过大,活塞顶杆弯曲,依次检查各个部位可能出现的故障点发现,限位开关安装在气液增压缸尾部,虽然气缸活塞动作比较到位,但是增压缸活塞并未到位,使得机械设备操作人员在刀柄还没有完全松开的状态下强行拔刀,造成主轴部件拉杆钢球损坏。

2.3 主轴部件定位键损坏

①故障现象。HF4-2型龙门式机械加工设备在使用了一段时间之后,换刀冲击响声大、刀柄旋转定位键损坏。

②故障分析。经过仔细检查发现,主轴换刀响声出现的原因出现在机械设备操作人员的插刀过程中,故障初步判定为主轴准停误差与换刀之间出现了漂移。由于该机械设备采用的是霍尔原件检测定向,造成主轴准停位置不准确的原因在于装置系统参数出现变化,装置定位不牢靠以及主轴径向跳动较差。遵循由易到难维修原则,首先应当检查该设备霍尔原件的安装位置,发现霍尔原件螺丝钉出现了松动,导致机械设备工作人员在插刀时的刀柄键未能准确对准主轴前端的定位键,从而发生撞击,最终造成主轴部件定位键损坏。

3 轴承常见故障

3.1 轴承材料变形故障

轴承变形故障又可以分为轴承塑性变形、轴承断裂两种故障类型。轴承塑性变形指的是轴承在运行过程中所受到的压力大于承受能力时出现凹坑,使轴承运行偏离正确轨道,产生摩擦,进而损坏其他零部件的一种现象;轴承断裂主要是因为其承受的荷载超出了自身最大的承受范围、或者是轴承安装不当、工艺不合理以及质量缺陷等等都是造成轴承断裂的重要因素。

3.2 表面损伤故障

轴承表面损伤故障主要包括胶合、点烛以及疲劳运转剥落等等。其中,胶合指的是轴承在高速、重载和润滑不良的情况下出现的一种故障,此时轴承由于摩擦不停生热,温度迅速上升;轴承点浊的原因主要有以下三种:①轴径、轴承座和基座孔发生位移,导致轴承表面出现火红色和黑色的锈斑。②当电流经过HF4-2型龙门式机械加工设备的轴承时,轴承因受电击而表面凹凸不平。③軸承与酸性润滑剂接触,受化学成分腐蚀形成点浊。同时在交变荷载作用下,剪力部位出现裂缝,导致轴承表层出现脱落坑,或者出现大面积脱落。

3.3 磨损故障

当轴承润滑不充分时,或者是杂质异物进入轴承内部时,造成滚动体和轨道出现磨损,轴承一旦出现磨损不仅会加大轴承间隙,还会增加杂质和异物进入轴承内部的概率,导致轴承运转精度降低,大大缩短轴承使用寿命。

4 设备的故障维修及防范方法

4.1 设备维修方法

①焊接、车床加工法。

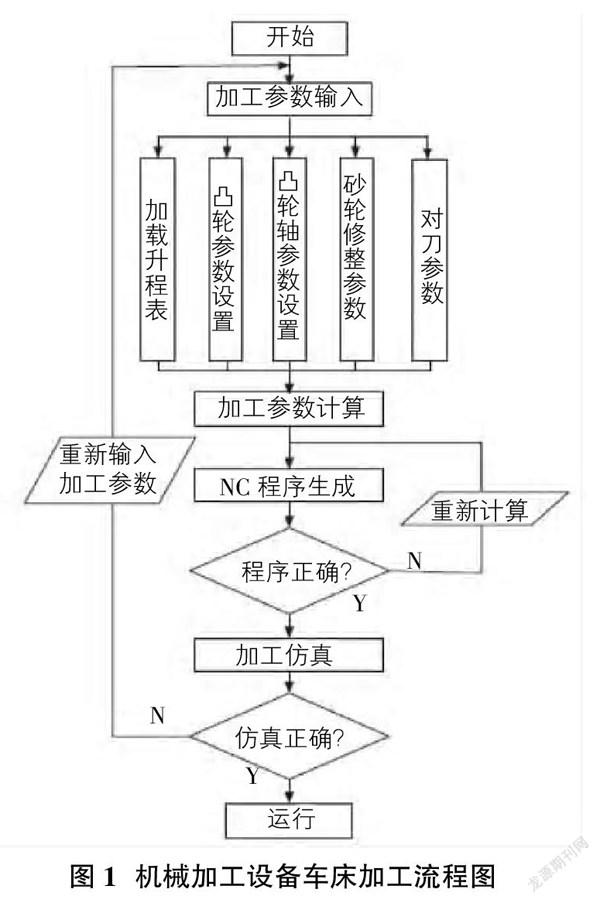

通过焊接、车床加工(流程如图1所示)等的方法修复设备中已经损坏的零部件,比如:HF4-2型龙门式机械加工设备中的输送泵或者是搅拌轴由于长时间的磨损而突然停止工作的情况下,而此时配件又难以在就近的供货商处购买到,这种情况下,就可以先将输送泵或者搅拌轴拆卸下来,通过焊接、车床加工等的方法,以此迅速恢复机械加工设备正常作业。

②零件替换和替代修理法。

将完好的零部件替换已经磨损的零部件,或者也可以充分利用身边的材料,替代已经损坏的零部件,比如使用普通钢板代替磨损的垫圈,使用塑料布导体输送泵中密封的石棉绳等等,这样可以临时解决应急维修需求。

③零件再制造工艺流程法。

零件再制造工艺流程法指的是将HF4-2型龙门式机械加工设备中已经损坏的零部件及时丢弃处理,将新产品安装其中,迅速恢复机械加工设备作业,减少和降低给企业带来的经济损失。

④油品分析法。

轴承在使用过程中会出现不同程度的磨损,因磨损而产生的微粒会进入润滑油中,通过采用油品分析法可以得出油品中的微粒含量,从而对整个轴承的故障情况予以精准把握。就目前的情况来看,油品分析法主要有铁谱分析和光谱分析两种。其中,铁谱分析法需要借助高强度磁场,分离出油品中的微粒。另外,还要借助专业的设施设备,检测微粒中的物理成分,从中判断轴承的磨损情况;光谱分析主要用来分析油品中金属含量成分,实现对轴承磨损的准确判断,但是这一方法容易受到杂质的影响,影响和限制其进一步的推广和应用。

⑤振动分析法。

振动分析法在机械加工设备故障维修中具有很高的使用频率,其应用范围十分广泛,运用该种诊断方法需要将加速传感器安装在轴承表面上,将采集到的振动信号与正常轴承的振动信号进行对比,以此判断轴承是否处于正常的运行状态下,振动分析法优点众多,搜集信息简单方便,诊断结果准确可靠。

⑥温度检测法。

轴承在运行过程中因不断的摩擦,温度会逐渐上升。另有研究表明:轴承的摩擦力矩、转速、荷载都是影响轴承运行温度的重要因素。因此,还可以通过检测轴承的温度判断轴承是否发生了故障,特别是当轴承在润滑不充分的情况下发生的烧伤故障时,采用温度检测法可以迅速判断故障。但是,由于温度检测法使用范围有限,当轴承出现的故障不能引起轴承温度发生明显变化时,检测的效率就会大大降低,准确性也大打折扣。

另外,随着科学技术的日新月异以及相关理论的不断完善,笔者相信在不久的未来,机械加工设备的故障维修将会不断涌现,比如时变参数模型法、小波分析法以及时频分析法等的运用,都会在一定程度上大大提升机械加工设备的故障及维修效率。

4.2 设备防范方法

①加强点检管理。

点检管理可以及时发现该机械加工设备中的存在的安全隐患,采取针对性的措施将故障扼杀在萌芽状态,减少和降低机械设备由于故障的存在而出现的诱发的安全事故;机械加工设备的点检管理应能保证全员参与其中,通过相互的交流和讨论,提出合理的机械加工设备防范措施,不断优化和完善维修标准,保证设备的正常运行和延长其使用寿命。

②实行“三定”制度。

机械设备“三定”制度指的是定机、定人、和定岗。其中,定人指的是每一台机械加工设备操作人员必须经过相应的培训和考试,只有获得“资格证”的人员方可操作机械设备;定岗,机械加工设备操作人员不得操作与资格证不相符的机械设备;定人,由专人操作专门机械加工设备,并对其实施专门管理。也就是说,当机械设备出现故障时,通过“三定”制度可以迅速的了解故障产生的时间段,联系设备主要负责人员,了解其在操作过程中的疏漏,从而促使机械设备维修人员全面了解和掌握机械设备的运行情况,针对需要维修的薄弱点进行维修,保证设备能尽快正常运行。在“三定”制度实施过程中,将出现故障的设备进行维修时,应在出现故障的设备上标注相关的故障信息,比如设备的使用年限、规格型号等等,这样更加有利于机械设备维修人员进行维修操作。

③落实安全制度。

认真贯彻和执行安全工作制度,促使设备操作人员自身业务素质和技术水平可以满足安全生产标准;及时了解和掌握气候因素,保证设备不会因雨水风沙侵蚀造成的磨损,使机械设备可以始终处于安全运行过程中;安装机械加工设备时,安装人员必须使用专用工具。

④采取防护措施。

防护措施指的是通过定期对HF4-2型龙门式机械加工设备的检查和维护,及时消除其中存在的安全隐患,机械设备在具体的使用过程中,会不可避免的出现各种各样的故障,而采取相应的防护措施,既可以减少机械加工设备“带病”作业,也可有效延长机械加工设备的使用寿命和使用性能。

⑤注重使用管理。

设备在使用了一个会计年度之后,必须委派专业人员定期对其进行检查与维护,检查和维护人员也应能将机械加工设备的检查和维护流程做到了然于胸,并能将具体的维修时间、人员以及施工的工具详细记录在册,以备有据可循。

⑥细心检查设备。

作为机械加工设备人员在启动某一台机械设备之前,应认真检查设备的冷却液和机油量是否充足,机械加工设备启动后带起进入低速预热阶段,并达到规定的温度之后,再开始工作,严禁低温环境下进行超负荷工作;机械加工设备在具体的使用过程中,有关人员要及时检查设备上温度表的数值,一旦发现问题要及时解决;该机械设备的使用不得超过自身可以承受的最大符合,要能保证机械加工设备处于平稳的状态下,防止发动机和工作装置的突停突启,降低机械加工设备磨损几率,减少安全事故发生。除此之外,机械加工设备之所以会出现故障还是由于该设备内部最薄弱的环节出现了问题,所以在判断设备故障时,还应当根据故障产生的现象和特征确定故障区域,逐步缩小故障发生范围,最终找出故障所在的具体问题,从而将复杂的问题简单化。

⑦保证设备润滑。

在通常情况下,不论是机械加工设备因客观原因产生的故障还是主观原因产生的故障都是由于润滑不良而引起的,因为机械设备之间配合的精密型,良好的润滑可以保持其正常的工作间隙和适合的工作温度,防止和减少灰尘和杂质进入机械设备内部,从而降低机械设备磨损程度,保证机械设备润滑又是减少机械加工设备出现故障的有效措施。为此,一定要合理使用润滑剂,要能根据机械加工设备內部的结构,选择不同牌号的润滑油,并按照季节和环境的不同,选择不同的润滑剂类型,切忌不可任意替代或者使用伪劣产品。除此之外,还要定期检查润滑剂的质量和数量,对于质量不合格的润滑剂要及时更换,对于数量不足的润滑剂更要及时补充。

5 结语

综上所述,机械加工设备故障产生的原因主要分为主观原因和客观原因两个方面,对于当设备出现故障时,我们要能根据每一种故障的类型,分析主客观原因,针对具体的问题进行具体的分析,分别从加强点检管理、实行“三定”制度、落实安全制度、采取防护措施、注重使用管理、细心检查设备以及保证设备润滑等的方面做起,减少重复和类似故障的再次出现,降低机械加工设备故障发生概率。

参考文献:

[1]马志功.浅谈如何提高机械加工设备的综合管理水平[J].建设机械技术与管理,2019(11):147-149.

[2]程临军.浅析提高公路机械加工设备的综合管理水平[J].建材与装饰(上旬刊),2018(05):199-201.

[3]陈志勇.提高机械加工设备的综合管理水平[J].民营科技,2017(01):174-176.