薄壁零件的数控车削加工探讨

2022-02-28彭卫生

彭卫生

摘要: 零件加工是当下机械加工行业中的重要组成部分,而薄壁零件的数控车削加工更是零件加工中的重点与难点,为了更进一步保证薄壁零件的加工质量,有关人员一定要充分了解影响薄壁零件加工精度的因素,并不断研究有效提升薄壁零件数控车削加工工艺的措施。最后,有关人员更要进一步通过薄壁零件数控车削实例,来充分掌握其加工工艺。

Abstract: Part processing is an important part of the current machining industry, and the NC turning of thin-walled parts is the key and difficult point in part processing. In order to further ensure the machining quality of thin-walled parts, relevant personnel must fully understand the factors affecting the machining accuracy of thin-walled parts and constantly study the measures to effectively improve the NC turning process of thin-walled parts. Finally, relevant personnel should further master the machining process through the example of NC turning of thin-walled parts.

关键词: 薄壁零件;数控车削;影响因素;优化措施;实例分析

Key words: thin wall parts;NC turning;influence factor;optimization measures;case analysis

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2022)05-0103-03

0 引言

在机械工业行业中,为了有效满足产品整体对于零件质量与体积的要求,需要机械加工人员能够按照图纸要求来加工出体积较小、精度较高的产品零件,对数控车削加工工艺提出了一定的要求。数控车削在加工过程中需要通过机械设备对母材进行相应的处理,故对于的最终成型的产品有一定的强度与刚度依赖,但是薄壁零件由于自身的结构较为单薄,很大程度上削弱了零件的强度与刚度,故为了更好的保证零件加工质量,有关人员需要进一步掌握薄壁零件的车削技巧,并在实际应用中不断进行实践,有效提升薄壁零件的数控车削加工质量。

1 影响薄壁零件加工精度的因素

在薄壁零件的实际车削加工过程中,需要有关人员了解影响其加工精度的主要因素,以在实际加工过程中对该类问题进行重点关注与优化,从而切实提升薄壁零件的加工精度,其影响因素主要如下。

第一,数控车床的刀具。数控车床的刀具在实际应用过程中,需要针对代加工母材的材料进行合理的更换与选用,通常情况下,刀具的硬度要高于母材的硬度。同时,有关人员也要不断保证刀具的磨损状态,为车削加工提供良好的条件基础。第二,机床方面。对于同类的机床而言,所能展现出的加工精度也有很大差别,因此在进行薄壁零件车削加工时,有关人员要充分了解车床的最大加工精度是否能满足薄壁零件的设计要求,若两者之间存在硬性差距,那么如何优化加工工艺都无法满足最终的加工要求[1]。第三,车削热因素。机床车削的过程中,母材与机床刀具会发生非常激烈的摩擦,并在此过程中释放大量的热,从而在一定程度上影响刀具与母材的自身悟性,同时热量也会使薄壁零件产生细微的形变,由于薄壁零件对于尺寸的要求跟为精密,很有可能由于微弱的热变形影响最终的加工结果。第四,切削力因素。在数控车窗在进行的切削加工的过程中,由于产生的切削力会导致工件和刀具发生一定的变形,固有关人员需要充分保证切削力问题,从而满足薄壁零件的加工精度。第五,工件因素。薄壁零件的加工過程中对于工件整体的要求较大,由于数控车床的切削力度较大,需要稳定性极高的工装对薄壁零件进行夹取,同时工装夹具的设计也要能充分契合薄壁零件的整体形状[2]。

2 有效提升薄壁零件数控车削加工工艺的措施

在上述内容中对于薄壁零件机床加工的影响因素进行了简单的概述,为此有关人员在实际加工过程中需要具有针对性的对于上述影响因素进行合理优化,并保证加工工艺的有序性。

2.1 合理进行机床选择

在数控车床的加工人员充分了解待加工零件的图纸信息后,首先要确认的工作即是合理选择加工机床。而在机床的选择过程中,需要有关人员重点关注以下问题。第一,要通过观察薄壁零件的具体形状,选择不同的机床类型。这里需要工作人员能够充分了解每种数控加工的车削方式,并根据零件的不同形状选择最直接的加工方式[3]。举个最为简单的例子,若图纸显示零件形状为圆柱形,那么对应的机床选择一定是车床,若盲目选择其他契合程度较低的机床,则会造成相当大的加工损失,并浪费相应资源。但是实际加工过程中,薄壁零件可能由于自身较为复杂的零件形状,需要工作人员选择多种机床进行组合加工,故有关人员需要掌握对应的车削知识,最大程度上为零件加工工作提升工作效率。第二,选择对应精度的数控机床。在机械加工过程中,工作人员通常会根据不同的零件要求选择对应精度的机床来保证零件符合设计要求。通俗而言,当零件的精度要求大于机床所能达到的精度时,那么其加工结构一定不能满足加工要求。同时,当机床的加工精度远远大于零件要求的精度时,又会严重降低加工效率,故在选择机床的过程中,一定要准确了解对应的机床精度,从而保证机械加工的效率与精度[4]。

2.2 实现装夹方式调整

在实际的机械加工过程中,由于零件本身的形状设计,会在一定程度上导致装夹与刀具的干涉问题,特别是在进行薄壁零件的机械加工过程中,由于零件本身的尺寸较小,留给工装夹具的空间更小,从而在机械加工过程中导致装夹的难度更大。故在进行实际夹装的过程中,有关人员需要重点关注以下内容。首先,要明确保证工装夹具的夹点不会与机床刀具产生干涉,从而为机械加工创造最基本的工作环境。其次,在零件左边预留对应的法兰,并在内孔处设立相应的螺纹。最后,工装夹具的设计要充分考虑到机械加工过程中对于零件的翻转要求,保证任何情况下都不会发生刀具与夹具的干涉现象,若单独夹具无法满足对应的要求,有关人员可以相应设计不同情况的夹具,并在加工过程中进行更换以最大程度上保证加工的完成度[5]。

2.3 合理安排加工工序

在機械加工过程中,合理的工序安排也是保证薄壁零件加工精度的有效措施之一。通常情况下,薄壁零件机械加工需要有限控制零件的最大外延尺寸,该步骤会将零件直接定义为长方体或圆柱体,保证该形状的尺寸范围能够覆盖住零件的最大尺寸,并留有一定的加工余量。在保证母材满足零件的最大外延尺寸后,可以进一步针对设计要求进行初步加工,若零件的设计需要不同的机床结合完成,则需要根据图纸的基准单位合理安全对应的加工顺序。例如,当设计图纸以定位孔为基准单位,那么加工人员则需要根据基准孔来出发找到其最近的加工位置,并根据对应的零件位置安排相应的机床,同时后续的机床安排可以依次根据基准单位出发,逐步进行。最后,根据实际需要对零件进行进一步的精加工,通常情况下该步骤的加工精度通常保证在毫米的十分之一或百分之一的级别,具体视零件要求与设备能力而言。如果零件对表面的光度等因素有进一步需求,可能还会安排对应的抛光、硬化等加工工序。

2.4 合理选择机床刀具

在指定过相应的加工工序,在实际加工开始之前最为重要的步骤即是选择对应的机床刀具,而对于刀具的选择主要需要工作人员注重以下两方面问题。第一,刀具的材料。选择合理的刀具材料能够直接决定刀具的硬度,从而在加工过程中有效解决摩擦过重或相应的粘结性问题。而刀具硬度的确定则需要有关人员根据待加工零件的材料硬度来决定,该问题的处理需要工作人员根据实际材料的具体情况来进行综合决定。第二,刀具的几何构造。刀具的几何构造在很大程度上会影响零件的加工精度,也会相应释放或限制机床的动作空间。因此,在实际加工过程中,工作人员需要根据薄壁零件的具体切削位置来合理选择对应的刀具几何构造,保证其加工能够最大程度上满足设计要求。

2.5 选择合理切削用量

在选择合理的刀具进行实际切削造作之前,有关人员需要确定的问题即是选择合理的切削用量。切削用量即是母材在形成最终的零件形状过程中被机床切削掉的部分,该部分与薄壁零件的表面非常接近,甚至切削部分的表面与零件表面在某种程度上共享。因此,刀具与切削部分摩擦所产生的热量与表面应力会对零件形成一定的影响,故通常情况下加工人员要根据加工图纸所指出的对应要求来确定切削用量,从而保证实际切削后在零件表面留有相应余量,并最终采用精加工形式对零件进行加工。同时为了最大程度上保证切削所产生的热量不会对零件产生严重的影响,故在加工过程中可以采用合理的方式继续冷却,以保证切削过程的顺利进行。

3 薄壁零件的数控车削加工实例分析

为了更好的帮助有关人员掌握薄壁零件的加工方式,本文对薄壁零件的实际加工过程进行结构,在说明示例零件的结构基础上,进一步安排对应的工艺方案,意在帮助有关人员更好的了解薄壁零件的加工过程。

3.1 零件结构分析

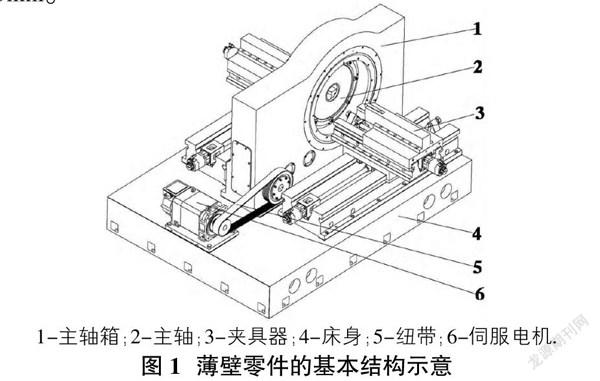

本实例分析所选用的零件的如图1所示,整体观察该零件的主要形状由圆柱面、逆圆弧、顺圆弧、内螺纹等结构组成,材料为45号钢,毛坯为内轮廓基本相似的铸件φ85mm×55mm。

通过图1所示可以明确发现,该零件的壁厚只有2mm,同时对于加工精度的要求较高,并且通过零件的形状可以明确了解到,该零件在加工过程中极易发生变形问题,可以凭借数控机床的加工经验将变形问题总结为:夹紧变形、震动变形、热变形、测量变形。其中夹紧变形的主要原因可能是由于零件的壁厚较低,较弱的结构刚度在夹具的影响可能会产生对应的塑性形变,最终导致加工结果与设计数据产生偏差。而其他类变形基本是由于对应的切削热、切削力、内应力等问题所造成。故在后续的实际加工过程中有关人员需要重视上述问题,并采用相应的措施对其进行合理纠正。

3.2 工艺方案设计

3.2.1 操作步骤

通过上述内容对于的该薄壁零件的结构分析,现将其对应的操作步骤制定为如下内容。首先确定明确的加工方向,该零件可以加紧毛坯左侧,从其右侧端面进行加工。其次,通过加工图纸确定整体加工的外轮廓尺寸为φ80mm×13.3mm。再次,该加工选用φ26钻头来完成通孔加工,并以粗、精加工的形式来完成零件的内轮廓。最后,选择对应的编程形式来完成对应的螺纹加工,并继续沿用粗、精加工的混合形式来完成外轮廓加工。此外,在完成对应上述加工步骤后,采用合理检查零件尺寸,即完成对于该零件的整体加工[6]。

3.2.2 减少和防止薄壁件加工变形的方法

为了更好的保证薄壁零件的加工精度,需要有关人员针对上述内容对于材料变形的多种风险做出相应的应对对策,从而有效防止薄壁零件在加工过程中出现的变形问题。通过上述内容对于薄壁零件的结构以及操作步骤进行介绍后,该零件的形变处理方法如下。

首先,针对夹紧变形制作相应的夹具来保证零件在加工过程中能够更好的满足夹紧功能同时不会对薄壁零件产生影响。传统的数控机床普遍采用三爪卡盘最为夹紧装置,但是由于该薄壁零件的左侧长度不足,同时整体的圆弧形式在内部不存在良好的支撑性,三爪卡盘较小的受力面积很容易导致该零件出现夹紧变形。因此,需要设计对应的开缝套筒使接触面积增大,同时起到固定零件与减少夹具压强的方式来相应减少压紧力带来的变形问题。薄壁零件的数控车削加工设计形式如图2、图3、图4所示。

其次,在对薄壁零件进行相应的粗、精加工时,也要根据不同的切削过程中调整对应的夹紧力。在粗加工过程中,由于切削余量较大,需要适量增大夹紧力,而在进行精加工时,要适量减少夹紧力,同时由于精加工一定会安排在对应的精加工之后,故有关人员需要运用合理的方法将粗加工产生的切削力消除掉,以保证后续的切削精度。

最后,选择合理的刀具几何参数来降低薄壁零件加工过程中所产生的切削力与切削热。其中刀具几何参数的选择思路通常为增大刀具的前角与主偏角,减少刀尖的圆弧半径,并使刀具保持刃口锋利。同时在车削的过程中,可以采用合适的切削液,保证车削过程的润滑与冷却,帮助降低切削温度,更好的抵制由切削热所产生的热变形。

4 结束语

综上所述,薄壁零件在数控机床的切削加工中具有一定的难度,有关人员要充分通过零件图纸来确认其对应的操作流程,并合理针对夹紧变形、切削热等问题采取有效措施。

参考文献:

[1]黄科峰.薄壁套类零件数控车削加工工艺分析[J].内燃机与配件,2021(05):90-91.DOI:10.19475/j.cnki.issn1674-957x.2021.

05.041.

[2]李琦.薄壁零件的数控车削加工探讨[J].科技风,2019(18):158.DOI:10.19392/j.cnki.1671-7341.201918143.

[3]庄燕.薄壁零件的数控车削加工[J].精密制造与自动化,2017(04):63-64.DOI:10.16371/j.cnki.issn1009-962x.2017.04.017.

[4]韦应琴.钛合金薄壁零件的数控车削加工工艺研究[J].世界有色金属,2017(16):252,254.

[5]彭国宏.薄壁零件密封圈的数控车削加工[J].金属加工(冷加工),2017(16):46-47.

[6]张景霞,陈文殊.浅谈薄壁零件的数控车削加工[J].科技创新导报,2016,13(36):94-95.DOI:10.16660/j.cnki.1674-098X.2016.36.094.