小直径薄带蜂窝零件的钎焊工艺研究

2022-02-28罗运芬

罗运芬

摘要: 薄带环件与蜂窝在进行真空钎焊时,因其为带材加工,在钎焊前定位蜂窝难度大,从而焊接强度非常差,钎焊过程中不仅容易变形,钎焊质量也难以保证,本文针对该结构的钎焊前钎料的填充、蜂窝的定位方法、钎焊工艺、变形控制方法等进行探索和研究,并通过试验分析,确定了该特殊结构的蜂窝钎料填充方法、定位点焊方法和控制零件热循环变形的方法,从而完成了零件的钎焊。

Abstract: During vacuum brazing between the thin strip ring and honeycomb, it is difficult to locate honeycomb before brazing, so the welding strength is very poor. It is not only easy to deform during the brazing process, but also difficult to ensure the brazing quality. This paper studies the filler metal filling and honeycomb positioning method before brazing, brazing process, deformation control method, etc. Through many tests, the filler metal filling method, spot welding positioning method and the thermal cycle deformation controlling method of the part are explored and determined, so as to complete the brazing of the part.

关键词: 小直径薄带蜂窝零件;定位点焊;真空钎焊;变形控制

Key words: small diameter thin strip honeycomb parts;spot welding;vacuum brazing;deformation control

中图分类号:TG454 文献标识码:A 文章编号:1674-957X(2022)05-0091-03

0 引言

钎焊是采用比母材熔点低的钎料在低于母材固相线而高于钎料液相线的温度下保温一定时间,通过熔化后的钎料将母材连接在一起的一种焊接技术,钎焊时钎料熔化成液态,而母材保持固态,液态钎料在母材焊接间隙处或表面上润湿、毛细流动、填充、铺展,与母材相互作用(溶解、扩散或形成金属间化合物),冷却凝固形成一定强度的接缝,从而将母材连接起来[1]。随着科学技术的不断发展,钎焊技术在各航空、航天、汽车、化工机械、电子等行业中得到广泛的应用,尤其是在航空等国防工业中已成为不可取代的工艺方法。

金属蜂窝夹层结构具有比强度和比刚度高、质量轻、隔热、消声和抗疲劳性能好、外形气动力小、气密性好、稳定性高、耐磨、耐高温以及良好的多轴承载能力等优点[2]。有效阻止气流周向运动,抑制转子的气流急振,蜂窝带很薄,材质为固溶强化的高温合金,经过固溶处理后,硬度低,具有一定的强度,不会对其相接触的任何钢制零件产生磨损。在各类轴类零件高速旋转时,气流成螺旋方式向前流动,在特殊气流流经蜂窝带时,被蜂窝带上的无数六角网格分解,被分解的的气流在网格微小空间形成气旋,在轴与蜂窝之间带之间形成若干气帘,这些气帘可以高效地阻止介质向外流动,蜂窝带与转子之间形成刚度强大的气旋,有效提高了转子的稳定性和减少了气体的泄露,高效密封作用。目前设计的三、四代发动机中均采用的薄带焊接蜂窝零件,再通过氩弧焊焊接方法与封严结构件连接而成,适用于发动机的修理和更换。

1 零件结构及工艺要求

薄带蜂窝零件的结构见示意图1,由薄带环件与蜂窝组成,其环件厚度为0.8mm,直径在Φ200mm范围内,蜂窝厚度在5mm,宽度在30mm范围内,且要求零件钎焊时控制一端面环件与蜂窝的高度在2.8±0.12mm范围内,该零件及其蜂窝具有小直径、大高度的特点。

2 钎焊材料

环件和蜂窝的材料均为:GH536[3],化学成分见表1。

钎料:HBNi82CrSiBFe[4]粘带状,厚度0.50mm,其化学成分及固、液相线温度及钎焊温度范围见表2。

3 真空钎焊工艺

零件真空钎焊工艺路线为:蜂窝尺寸的制定、钎焊前的检查、清洗、烘干、填充钎焊、烘干、装配定位点焊、真空钎焊、检验等。

钎焊接头的装配间隙大小是影响钎焊焊缝致密性和接头强度的关键因素之一,间隙过小,阻碍钎料流入,不易形成良好焊接接头,间隙过大,毛细作用减弱,钎料填充困难,合金化作用减弱,导致接头力学性能差,在不影响钎料填充的情況下,钎焊间隙越小越好。装配间隙的大小不但与环件材料和钎料的特性有关,而且与钎焊零件的结构、尺寸以及钎焊工艺有关。为了保证钎焊强度和钎焊质量,从以下几个方面进行了试验研究:①蜂窝与基材的过盈配合尺寸的选择以及蜂窝宽度方向的尺寸选择;②储能点焊定位夹具的设计;③钎焊工艺;④热循环过程中的变形控制;⑤钎焊质量的检验方法。

3.1 蜂窝与基材的过盈配合尺寸的选择以及蜂窝宽度方向的尺寸选择

3.1.1 蜂窝直径尺寸的选择

蜂窝与环件在点焊定位的时候,必须紧密贴合,否则在钎焊过程中,由于内应力的作用,造成钎焊质量不合格,这就要求选择蜂窝跟零件配合时的过盈量要恰当,如果蜂窝外径与环件的内径配合后,过盈量太大,入炉高温钎焊的过程中,零件释放的内应力将会使蜂窝弹出,如果蜂窝外径与环件的内径配合后,过盈量太小,蜂窝在点焊定位时候,蜂窝无法紧密贴合在环件的焊接部位,入炉高温钎焊,零件也会由于内应力的作用,使没有紧密贴合的部分弹出,钎焊的质量无法得到保证。过盈量的正确选择非常重要,为此我们通过对蜂窝试验件和环件试验件经过多炉次试验并结合经验,最终确定蜂窝外径与环件的内径配合的最佳过盈量应为蜂窝外径比环件内径尺寸大0.3mm~0.5mm。

3.1.2 蜂窝宽度的选择

设计图要求的蜂窝宽度为最终钎焊后实测蜂窝的宽度,但是在生产过程中,一方面,根据蜂窝结构,需要在与环件焊接面的蜂窝孔内预置钎料,故蜂窝在预置钎料时,预置的钎料应带有粘接胶,故需要采用擀压方式将粘带状钎料擀压入蜂窝的焊接面的孔内,在擀压过程中,由于擀压力以及钎料填入,蜂窝的芯格孔将会变大,一般变形量为孔尺寸的20%(芯格增大)。另一方面,蜂窝与环件在点焊定位的时候,由于蜂窝是软性材料,储能点焊定位时,上电极的重力会导致蜂窝在宽度方向上的尺寸也会增宽(芯格增大),如果依据设计图上的蜂窝尺寸来定制蜂窝,将会导致蜂窝钎焊后的尺寸加宽,不符合设计要求,因此我们通过多次试验研究,在定制蜂窝宽度尺寸时,须将蜂窝宽度尺寸在设计图要求的基础上减少0.1mm~0.3mm。

3.2 钎焊前的检查

蜂窝零件是由厚度为0.05的GH536带材冲压成梯形后,采用激光点焊技术组合成正六边形的蜂窝结构件,在激光焊接过程中,电压调节不好,会导致蜂窝带之间的焊点虚焊、开焊、焊点强度不够等情况,在转运过程中,会出现开裂,钎焊后会加大开焊尺寸,不符合相关技术文件要求,因此在钎焊前需要认真检查应无虚焊、开焊,才能保证钎焊质量满足技术文件要求。

3.3 清洗、烘干

零件在钎焊过程中,如果表面不干净,极易在表面生成一层氧化物表面层,阻碍钎料流动润湿,因此钎焊前,先采用超声波清洗后,再采用非氯化物的溶剂(如丙酮、酒精)进行整体擦洗,然后采用冷水或热水冲洗。

清洗干净的零件采用烘干箱或吹风机将零件表面

烘干。

3.4 填充钎料

粉状钎料采用粘接剂制成粘带状后擀压如蜂窝孔内,钎料的用量已能够充分满足钎焊质量为准,过多容易引起溶蚀,过少难以满足钎焊质量要求。

3.5 烘干

零件填充钎料进行定位点焊后,由于采用的粘带状钎料中含有大量的胶,为了避免在钎焊过程中,胶挥发影响真空压强以及钎焊质量,因此需要在100℃~150℃之间进行烘干。

3.6 装配定位点焊

零件在真空炉内钎焊时,不能用夹具机械固定,因为夹具和零件入炉后都要经受高温钎焊加热(1055±5℃),一是夹具易被“咬死”,无法再次使用;二是受热不均,膨胀不同步,导致钎焊间隙发生变化,因此蜂窝和环件在入炉前必须采取储能点焊方法定位,可以使蜂窝的装配和定位达到较好效果。环座的直径较小、蜂窝半径高,能否将蜂窝点焊牢固地定位在环座上,点焊电极的形状及点焊参数至关重要。电极设计时,需考虑以下因素:

①上电极:尺寸不能小于蜂窝宽度的2/3,形状与蜂窝接触面相吻合(见图2所示)。

②下电极:环座外径为支撑处,无加工余量,必须保证下电极与环座外径型状相匹配,点焊不能被电弧击出凹坑(见图2所示)。

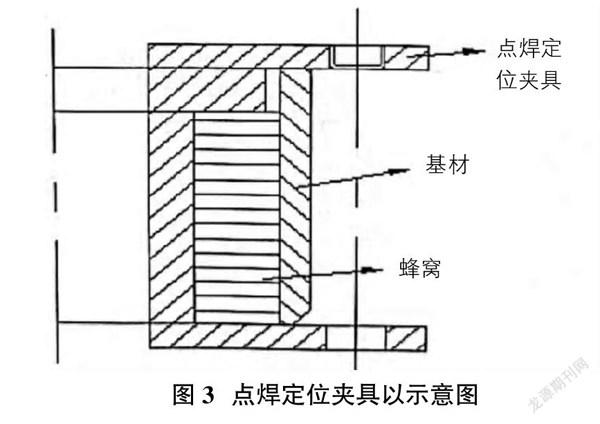

由于该蜂窝零件的设计图要求:蜂窝焊接在0.8mm厚的薄带上,需控制蜂窝一端距离薄带环件的宽度为2.8±0.12mm,另一端距离薄带的宽度为0~0.3mm;然而我们在定位点焊时,操作人员在操作过程中,虽然可以尽可能的将蜂窝靠在距离薄带的宽度为0~0.3mm的一端,但是由于點焊时,上电极的重力会导致蜂窝移动,出现蜂窝偏离设计要求的尺寸(一种情况蜂窝距离薄带的宽度为0~0.3mm的一端的尺寸小于0mm,另一种情况蜂窝距离薄带的宽度为0~0.3mm的一端的尺寸大于0.3mm),从而出现钎焊的蜂窝不符合设计要求而报废。为此我们根据零件的形状设计了一套点焊定位夹具,使该蜂窝在装配时,即能很好地贴合在基材的钎焊面上,保证钎焊间隙,又能保证蜂窝端面距基材端面的尺寸符合设计要求(如图3所示)。

3.7 工艺参数的制定

3.7.1 真空压强

零件在真空钎焊时,为了防止钎焊的零件和炉内元件(加热元件和辐射屏)氧化变色影响钎焊质量和设备寿命,因此零件装炉后,先将炉膛内抽至一定的真空压强后开始加热,加热过程中零件析出的气体影响真空压强,故应控制真空压强符合要求,否则需要在钎焊保温前停留一定时间,直至真空压强达到要求。

3.7.2 加热控温方式

零件在真空状态下加热时,因无空气对流,零件的加热主要靠加热元件的辐射和零件自身的热传导进行传热,会出现受热元件直接辐射的零部件表层升温速度相对高于内部和辐射不到的区域的现象。因此根据实际钎焊缝的位置及零件材料、结构、尺寸、形状我们采用分段保温,较缓慢的升温速度,其目的是减少零件各部分温度差,使零件各部分受热均匀。同时由于炉内热电偶与零件之间有一定空间距离,为了充分显示零件的温度,钎焊过程中,我们采用了控温偶和负载热电偶(直接接触在零件的最厚尺寸处)相结合的方式对零件进行钎焊升温过程的控制。

3.7.3 钎焊温度

选择的钎焊温度,一方面为了使钎料充分熔化后,毛细作用流淌至焊缝处,与环件金属进行合金化作用,另一方面,环件材料完成热处理中的固溶,因此钎焊温度的选择:钎料熔化后流动性和润湿性处于最佳状态,钎焊温度一般高于钎料液相线温度30℃~50℃时,可使钎料的流动性达到最佳状态。

3.7.4 钎焊保温时间

钎焊保温时间主要取决于环件材料的结构、有效厚度以及焊缝处的结构,环件厚度越大,需要的保温时间越长,有些组件的厚度并不大,但是由于焊缝处被遮蔽,焊缝处不能直接受到辐射作用,钎焊保温时间也要长,为了获得高强度的焊缝,需要减少焊缝中金属间化合物,故要求保温时间长一些。

3.7.5 冷却方式

钎焊保温结束后,由于钎料还处于熔化状态,此时应采用随炉冷至一定温度,待钎料凝固后,采用充气风机搅拌方式进行快速冷却已达到环件的力学性能要求。

3.7.6 热循环过程中变形控制

零件由厚度为0.8mm的带材经氩弧焊焊接成环形,然后再通过储能点焊将蜂窝与基材组合而成,在热循环过程中,由于相变、焊接应力的释放和材料在高温下屈服强度下降,会使零件产生变形。主要表现在圆度和端面平面度的变化上。基材是由带材焊接而成的,且在钎焊后无法加工,基本上没有余量,因此如何使零件在热循环后保证零件不变形是我们研究的目标。由于该零件材料为GH536,镍基固溶强化高温合金,因此钎焊后我们采用消除应力退火来消除焊接应力,并设计夹具来控制钎焊变形和热循环过程中的再次变形。根据零件的特点,主要从零件放置的方法和热循环工艺上进行试验研究:一方面:由于该零件是薄壁件,我们必须考虑使用夹具来控制变形,并根据热膨胀原理和计算得出夹具的最佳尺寸,夹具尺寸为零件的名义尺寸加0.5mm(如图4所示)。

4 钎焊后的质量检验

由于是小直径的钎焊零件,无损检测无法解决此问题,因此我们通过与设计协调采用毛细检查方法,解决了零件钎焊质量检查的问题。毛细检查是将零件浸泡在按比例配置好的试验液中,直至所有蜂巢内灌满,然后小心的将要被检查的蜂巢移出试验液;如果在一定时间内能完全留住试验液的蜂巢为钎焊合格蜂巢,反之为不合格蜂巢。

5 结论

①通过对蜂窝与“薄带”环件的过盈配合尺寸的确定,设计制造出的点焊定位夹具,既保证钎焊间隙,又保证了蜂窝端面距基材端面的尺寸要求,从而使小直径薄带蜂窝零件钎焊质量大大提高。②通过设计制造热循环夹具和采取热循环工艺(升温速率不大于8℃/min的方法),使变形控制在机加要求的公差范围内,减少了繁琐的校正工序,降低了生产成本,从而也進一步提高了经济效益。③对于钎焊质量检查,确定了毛细检查方法以及毛细液的配制,具有快捷、准确、不腐蚀零件的良好效果。

参考文献:

[1]张学军.航空钎焊技术[M].北京:航空工艺出版社,2008.

[2]张启运,庄鸿寿.钎焊手册[M].机械工业出版社,2008.

[3]《中国航空材料手册》编辑委员主编.第2版.变形高温合金铸造高温合金[M].中国标准出版社,2002.

[4]耀永,等.GB/T 10859-2008,镍基钎料[S].中国国家标准化管理委员会发布.