机械数控加工过程刀具高效使用优化分析

2022-02-28虞战峰

虞战峰

摘要: 在数控加工中,刀具属于基础部件,对产品安全与质量具有直接影响。同时刀具使用情况与控制情况也会对数控加工经济效益产生一定影响。对此,本文介绍数控加工的刀具选择,充分阐述切削原理为刀具高效施工提供保障,并提出几点优化策略。

Abstract: In CNC machining, cutting tools are basic components and have a direct impact on product safety and quality. At the same time, tool usage and control conditions will also have a certain impact on the economic benefits of CNC machining. In this regard, this article introduces the tool selection of CNC machining, fully elaborates the cutting principle to provide a guarantee for efficient tool construction, and proposes several optimization strategies.

关键词: 数控加工;刀具;高效使用

Key words: CNC machining;cutting tools;efficient use

中图分类号:TG659 文獻标识码:A 文章编号:1674-957X(2022)05-0064-03

0 引言

开展数控加工作业过程中,工作人员为了对加工产品进行有效控制,一般会将刀具调节为高速工作状态。而在加工工作中,刀具属于必要工作,基于长时间工作状态,会对刀具使用寿命产生严重影响。另外,加工过程中基于其他因素影响,会对刀具造成磨损问题。在刀具磨损程度不断增加过程中,数控加工产品品质就会受到影响。而若是刀具磨损程度到达临界点之后极易造成断刀问题,磨损值达到临界值之后会造成断刀问题。要想避免此种现象,开展数控加工活动时,应该不断强化刀具使用效率,延长使用寿命[1]。

1 数控加工的刀具选择

1.1 刀具要求

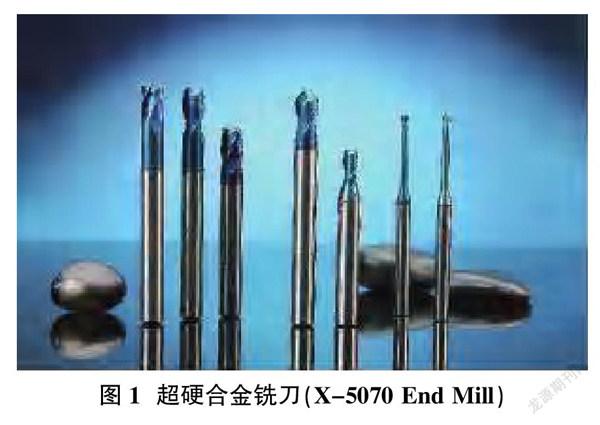

因为刀具开展切削作业活动时会受到冲击、高温、高压与摩擦等方面影响,因此刀具材料会对加工成本、运行效率、刀具寿命以及其他方面产生影响。所以对于刀具具有一定要求:①耐磨性与硬度。②韧性与强度。③耐热性。④经济性与工艺性能。比如,刀具若是采用硬质合金,因为刀具具有韧性强、耐磨性突出与硬度高等优点,基于500℃工况下,仍然能够保证刀具相关性质具有良好稳定性,基于1000℃工况,该刀具也可以保持良好硬度,因此在数控加工中具有广泛应用。例如铣刀、车刀等在石材、石墨、塑料、有色金属等材料中均具有良好适用性。见图1。

图1中的X-5070 End Mill铣刀即采用超硬合金材料,在硬度为HRC70的材料中具有良好适用性。

另外,刀具再具体使用过程中,还需要具备以下特征:第一,使用寿命长。对于数控设备来讲,可能全天候保持工作状态,所以要求刀具具有良好工作性能。要求刀具使用寿命达到预期效果,进而才可以确保生产加工活动具有良好连续性。所以,需要针对加工构件材料确定工具,比如高性能高钴高速钢、粉末冶金高速钢等高速钢刀具。第二,一系列刀具。对于数控刀具,需要具有通用化、标准化、系列化特点,可以促进刀具管理以及数控编程工作,减少加工成本,强化生产效率。开展数控加工作业时,刀具的科学选择需要确保人机作业保持平衡状态。若是仅仅选择标准连接方式以及常用道具,才可以充分强化加工精准性以及效率,编程人员需要充分了解机床刀柄的调整范围、调整方法与结构尺寸等内容,才可以确保在开展编程作业时对刀具轴向与径向等尺寸进行确定,对刀具排列顺序进行科学安排。第三,可交换性。开展数控加工作业时,相同的材料会经过抛光、拉平、切、钻等工序。开展加工活动时,需要随时对刀具进行切换,在机床刀库或是主轴上准确、快速地安装标准刀具。所以,刀具需要具备良好切换性能与互换性能,进行各个加工步骤过程中,能够正确切换刀具,进而提高生产活动精度。我国数控加工中心系统的手柄主要涵盖以下类型,锥柄与直柄。其中,锥柄涵盖四种类型,直柄涵盖三种,各种用途工具柄有十六种。第四,工具刚性。在数控加工活动中,刀具刚性的具有重要作用。若是刀具缺乏良好刚性,则会导致刀具出现振动问题,使得刀具磨损问题更加严重,对刀具使用期限产生影响,进而无法保证产品加工效率与精度。因为刀具手柄的圆柱形截面直径是四方,基于符合加工要求基础上,需要尽可能采取大直径刀具。同时,缩短悬架处理,对槽刀片以及刀具主要偏转角进行改变,若是刀具调整了牙齿数量,对切割速度进行调整,也能够对工具杆振动问题进行控制,充分保证工具刚度。

1.2 刀具选择要求

因为,相比于普通机床,数控机床加工方式有所不同,因此选择刀具过程中,需要制定全新方法。

第一,应该确保待加工工件表面尺寸和刀具尺寸之间具有适宜性,挑选尺寸合适的刀具。

第二,采用性价比突出的刀具。开展自由曲面加工活动时,由于球头刀具端部的切削速度为0,因此为了充分强化加工精确度,切削行距一般会选择顶端密距,对于平头刀一般表层加工中有所应用。另外,因为刀具耐用性主要受到材料影响,而良好材料具有较高的成本,因此,采用优质刀具过程中,还应该对成本支出加以考虑,否则难以对加工成本进行有效控制[2]。

第三,需要积极驯兽操作要求。开展数控加工活动时,应该在刀库中正确安装相关刀具,同时积极根据规定程序随时确定刀具以及按刀动作。

第四,革新技术,强化生产效率。开展数控加工活动时,因为主要采用人工操作方式开展刀具测量、刃磨与替换等工作,因此基于新時代背景应该对现代技术理念进行充分借鉴,同时积极根据相关规定开展技术革新工作,进而充分降低工作压力,为生产效率提供保障。

2 充分了解数控加工原理,为刀具高效施工提供保障

比如,在PCB焊接类硬质合金钻头中,在确定刀具之后,应该确保基于一定进给与钻速条件下有序工作,此时切削刃与切削面会对生产材料造成挤压,使得材料出现弹性变形问题,同时发生较大变形量,之后弹性变形向塑性变形方向发生转变,塑性变形在一定范围时同时比材料屈服高度大的情况下,会导致挤压区域或是切削区域由基材脱落,进而造成钻屑。此过程中,切削热量会对钻屑产生影响,而刀具类型又是切削热量的主要影响因素。

①开展铣削加工活动时,其主要特点如下:第一,通用、灵活。第二,具有较大的生产效率。第三,可以实现复杂形状零件加工。第四,能够降低劳动强度。在数控铣床方面,主轴转速一般是2倍普通铣床的主轴转速,所以挑选铣刀过程中,应该需要保证自动化、高效、高速等方面要求得到充分满足。主要涵盖以下内容:1)刀具具有良好寿命和可靠性。2)刀具能够有效卷屑、短屑等,进而对切屑进行有效清除。3)互换性良好,能够自动换刀或是快速换刀。

4)切削角与刀尖角足够大、切削刃足够短[3]。

②对于钻削来讲,切削过程形成的热力会对材料变形问题产生严重影响。在刀具对材料进行挤压产生钻屑时,纸电板、玻璃纤维以及铜箔等材料和钻头之间摩擦过程中会产生切削热,同时在刀具和材料之间接触面积不断增加过程中,摩擦热也会不断增加。开展钻孔加工活动时,随着刀具运行时间增加,会导致刀具受到磨损问题,磨损程度在不断累积过程中会导致自发磨损速度增加,另外,还会导致钻头和钻孔之间产生大量切削热。基于此种恶性循环问题,会影响产品加工精准度,进而影响加工孔质量问题。

选择UC钻头可以充分降低刀具和孔壁的摩擦,进而实现减小切屑热目标。在我国PCB行业快速发展过程中,对于孔壁质量的要求持续增加,同时微小孔加工概率提升提高。在数控加工中,UC型钻头已经获得广泛应用,与ST型钻头相比,UC钻头的优势更加显著。科学控制UC钻头的长度,可以对该钻头进行有效使用。

虽然UC型钻头可以降低刀具和孔壁接触面积,然而并非钻头长度越短加工效果越突出。在加工次数持续增加过程中,UC部分也会缩短,即便工作人员及时开展研磨处理,也会对钻头后续加工活动产生影响,进而对孔壁质量产生影响。钻头长度足够短时,刀具完成加工处理后,还会受到材料均匀性影响,导致机械发生振动问题,还会发生断刀、钻孔偏位问题。比如,钻头加工时,受到铜箔、玻璃纤维材料硬度缺乏一致性影响时,会导致刀具发生偏移问题,随着钻头长度缩小,产生的偏移性问题也会不断增加。所以,开展钻削加工处理时,应该合理确定钻头长度。

因此,需要注意,加工过程中,材料不同,所选刀具也存在差异,特别在加工陶瓷、铜板等材料过程中,应该对磨损问题加以重视,同时制定科学的刀具管理方法,进而才可以确保产品安全与质量,充分延长刀具寿命。

3 刀具高效使用的优化策略

3.1 刀具研磨优化

刀具研磨过程中可以将刀具在使用过程中磨损缺陷去除,进而在数控加工活动中稳定运行,充分保证加工效率。

基于一般条件,随着切削刀具工作次数与时间不断增加,则切削刀具磨损情况也会日益严重。进而导致摩擦力不断增加,会将大量切削力量消耗掉,同时还会形成更多热量,使得切削机械震动频率持续加大。另外其还会导致刀具孔位位置与孔壁质量等方面也会发生变化,在出现上述问题之后会对刀具正常使用产生较大影响,进而缩短刀具使用寿命,同时还会使得刀具断裂概率增加。所以,工作人员开展数控加工活动时,应该科学研磨切削刀具,主要目的就是将刀具中磨损层去除,强化刀具锋利度,然而需要注意,开展研磨工作时,应该对研磨次数多加关注,若是研磨次数较多会导致刀具厚度减小,进而影响刀具寿命。

3.2 保证刀具锋利度

如果数控机床中刀具锋利度和预期标准存在差异,开展生产活动时,会导致切削水平受到影响。对于此种现象,加工人员应该在开展施工活动时,应该借助放大镜对刀具锋利度的均衡性情况进行观察。另外,在刀具研磨之后还应该对其锋利程度展开深度检查,同时结合现场加工需求开展操作,对刀刃位置缺陷情况及时进行判断,可以充分提高生产加工安全性,同时能够提高产品加工质量。因为刀刃锋利情况对于产品质量具有决定性影响,因此挑选刀具刀刃时,应该保证硬度满足预期标准,进而才能够促进生产加工活动中结合技术性手段对潜在隐患进行有效处理。借助研磨方式,对刀具锋利度进行科学调节,能够充分强化生产水平,同时确保加工活动中具有良好稳定性。

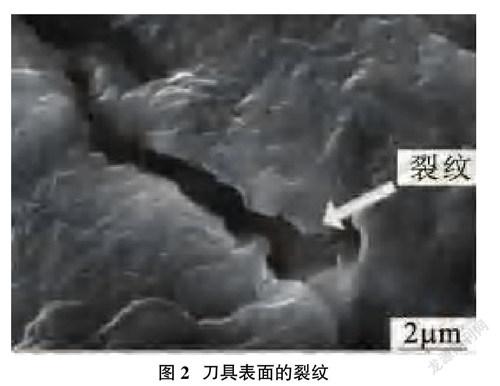

借助实验发现,若是切削参数缺乏科学性,则刀具会发生裂纹、崩刃等问题。基于切削负荷较高条件,切削力会对切削刃造成冲击,导致表面发生裂纹问题,同时不断拓展。在裂纹到达一定区域后,表层就会发生脱落问题,进而导致崩刃,那么加工刀具的原有效果就会丧失。比如,在硬质合金铣刀中,因为工作强度大、组织缺乏均衡性、脆性大等,因此若是开展加工活动时的切削厚度缺乏适宜性,则极易提高冲击载荷,另外还会增加拉应力值和拉应力区。特别在冲击应力比材料强度大的条件下,就会造成崩刃问题,刀具表层发生脱落现象,进而产生贝壳状。另外,刀具表层脱落之后会出现参差不齐的问题,见图2。

图2是基于7000倍显微镜观察刀刃的情况,发生此种现象的主要原因就是,脆性材料塑性形变较小,采用不满足要求切削参数之后,造成载荷过高问题,同时产生较高弹性应力极限。因此,开展数控加工活动室,刀具在完成工件加工之后会释放热应力,在加工工件不断运行过程中,会形成热应力疲劳问题,促使刀具的表面裂纹发生概率增加。

3.3 保证参数调整合理性

开展数控加工活动时,工作人员应该积极检验相关参数。由于数控基础工作过程中参数错误问题经常发生,或是参数缺乏合理性。开展检查工作时,发现参数和额定数额之间存在差异之后,应该及时进行调整,不然会对生产活动产生影响,进而引发安全隐患。基于加工产品差异情况,在刀具参数方面的要求也存在差异,需要结合具体生产需求对刀具参数进行改变和调整。在调整阐述过程中,工作人员并不能够展开精准控制,进而造成参数错误。所以,要想保证该问题得到充分解决,可以选择自动控制系统展开标准调节。主要目的就是保证数控加工中出现的参数错误问题得到及时发现,进而第一时间予以处理。刀具在运行一段时间之后,会由于相关因素导致原参数出现改变,所以工作人员必须定期检查参数,防止发生参数和实际施工状况不匹配问题。

数控加工的参数主要涵盖以下几种,进给量、线速度、吃刀量(在数控加工中,分为切深与背吃刀量)。刀具与各种材料匹配的阐述存在一定差异,比如,铝合金材料的线速度最佳值为300m/min,钛合金是70m/min。在吃刀量或是切削深度方面,在粗加工工序中,车削速度为单边6mm,在数控铣削中,深度为20mm,如果选择小吃刀量,那么会对加工效率产生严重影响,同时还会影响刀具寿命,缺乏良好经济性。

需要保证参数充分匹配产品生产要求,才能够保证刀具在生产活动中将自身稳定性充分发挥出来,进而科学开展加工活动,避免刀具磨损情况加剧。

3.4 认真开展刀具管理与回收作业

①刀具管理。在部分加工企业中,现场管理属于一个重大难题。保证管理工作有序性,才可以提升加工效率,减少刀具损耗问题。否则会导致刀具出现严重磨损,降低加工效率。對于具体的刀具管理方法,各种规格刀具应该分类存放,对于新刀具与旧刀具应该隔离存放,将已经修磨的刀具与待修磨的刀具隔离存放,进而可以充分减少数控加工的准备时间,充分提高刀具的具体使用效率,进而充分实现降本增效目标。

②刀具回收。第一,刀具现场刃磨处理。对于车削刀片来讲,尤其在无涂层刀片方面,使用过程中出现磨损后,均能够通过手工修磨方式进行处理,一些刀具修磨之后,相比于新刀片使用效果更加突出。在铣加工的整体刀具中,2刃以及3刃的平底铣刀经过手工研磨后能够重新使用。第二,刀具的重新刃磨涂层。若是涂层整体球头铣刀以及其他刀具无法借助手工方式进行修磨,出现磨损问题之后需要集中进行管控,由刀具供应商统一开展修磨以及重新涂层处理,重新涂层刀成本仅为1/3的新刀具采购成本,此种方法可以对刀具成本进行有效控制。第三,报废的刀具。开展机械加工活动时,刀具报废属于常见现象,采用何种方法对刀具报废问题进行有效控制,进而减少刀具报废过程中形成的损失具有良好研究价值。通常,工作人员领用刀具过程中需要进行登记,同时在递交报废刀具后才允许重新领用,集中回收报废刀具,并递交给刀具厂商展开处理,此种方法具有良好效果。

4 结语

综上所述,应该从不同角度开展数控加工活动,此过程较为漫长,并且加工步骤较为复杂。在加工实践中相关人员应该科学选择刀具,同时在使用过程中安排专业人员展开监管,保证刀具作用能够得到充分发挥。同时,选择刀具过程中还需要对加工件予以充分考虑。而要想保证刀具能够高效使用,还应该采用刀具研磨优化、保证刀具锋利度保证参数调整合理性等策略进行有效控制。相关人员,还应该在实践过程中积极总结经验,将相关理论知识应用于实践活动中,持续优化加工产品,提高加工效率。

参考文献:

[1]周凯红,唐进元.复杂曲面宽行数控加工的刀位和刀具姿态综合整体优化的内蕴几何学方法[J].机械工程学报,2020,56

(11):204-213.

[2]马玮,向兵飞,温建林,等.刀具监控在数控机床及加工中的应用[J].航空精密制造技术,2019,315(01):5-9,32.

[3]陈南.关于机械数控加工过程中刀具的合理使用控制与研究[J].内燃机与配件,2018,272(20):110-111.