复杂地质条件下TBM刀具失效形式及原因分析与应对措施

2022-02-24冯欢欢王树英杨露伟杨延栋王文超

冯欢欢, 王树英, 杨露伟, 杨延栋, 王文超, 夏 明

(1. 中铁隧道局集团有限公司, 广东 广州 511458; 2. 中南大学土木工程学院, 湖南 长沙 410075; 3. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 4. 中铁隧道股份有限公司, 河南 郑州 450001)

0 引言

刀具作为岩石隧道掘进机(TBM)破岩的核心工具,其性能优劣及选型是否合理直接关系到TBM施工效率,也影响工程项目的经济成本[1-2]。据统计,复杂地质条件下因检查及更换刀具造成的TBM停机时间、刀具消耗费用,分别约占TBM施工总时间及成本的15%、30%[3],分析刀具失效形式及原因,从刀具选型、掘进参数控制等方面研究优化措施显得尤为重要。

段志伟等[4]基于新疆EN隧洞工程,开展了不同围岩条件下国产刀具性能现场测试,得出滚刀在泥灰岩地层的磨损速率是闪长岩和花岗岩的1/8;武志鹏等[5]以越南某水电项目TBM施工为例,分析了刀具失效形式及损坏原因,提出刀具磨损受刀具质量、围岩条件、施工环境等因素影响较大;闫长斌等[6]通过拟合分析刀具消耗数据,建立了基于不同围岩和不同滚刀直径条件下刀具消耗的预测方法,并在兰州水源地输水隧洞工程通过现场试验进行了验证;Farrokh等[7]基于多项TBM隧道工程案例,结合室内滚刀磨蚀性试验,研究分析了不同磨蚀性指数与刀具磨损量之间的定量关系;Yang等[8]通过理论公式模型推导和现场数据回归分析,建立了刀具消耗评价方法和预测模型,得出刀具磨损速率与岩体完整性系数和岩石磨蚀性指标的乘积呈指数函数关系;夏明[9]通过引汉济渭隧洞现场试验,建立了TBM刀具选用方法和刀盘刀具修复方法;张凌等[10]通过分析TBM刀具失效原因,提出了刀具安装结构的改进方法;李金霖[11]以引汉济渭秦岭隧洞工程为例,分析了高磨蚀性硬岩地段TBM刀具消耗情况;李小玲[12]针对盾构工程分析了刀具的失效形式,提出刀具管理和维修措施。上述对TBM刀具磨损评价与预测、刀具选用及修复等进行了研究,对于刀具选型优化、消耗评估等具有一定的指导意义,但缺少对刀具不同失效形式及其影响因素的系统研究,难以为刀具优化及管理措施的制定提供切实依据,仍有待结合更多的工程实践数据,进行更深入的总结与分析。

本文依托引汉济渭秦岭隧洞、中天山隧道等工程,通过统计刀具在不同地质条件下的消耗情况,分析刀具消耗的影响因素,进而分析刀具使用及管理方面存在的不足,并提出优化建议,以期更好地解决刀具选型及管理问题,从而提高TBM施工效率、节约施工成本。

1 刀具常见失效形式

1.1 正常磨损

刀具进行破岩时,破岩效率与刀圈刃口宽度有关,随着刀圈磨损量的增加,刃口宽度增加,粉碎区也逐渐增加,达到一定范围时会影响掘进速度,此类情形下的磨损称之为正常磨损。

1.2 弦磨

弦磨是指滚刀刀圈被磨成1条或几条弦的现象,它是最常见的刀具异常磨损形式。造成刀圈弦磨的原因主要有: 1)刀圈自身质量问题; 2)刀具轴承损坏不能转动; 3)刀具装配时刀具启动转矩设置不合适; 4)密封损坏导致刀具漏油,同时岩渣进入密封腔,导致轴承损坏; 5)滚刀与刀座之间空隙挤进入石块,导致刀具卡死; 6)设备掘进时参数控制不当,造成轴承过载; 7)刀具轴承因过热而出现抱死。

1.3 刀圈断裂

在掘进过程中,刀圈断裂的情况也时有发生。主要原因是: 1)因地质条件突然变化或刀刃与围岩间卡入异物,导致刀圈局部过载; 2)刀圈与刀体配合过盈量过大; 3)刀圈质量问题; 4)刀盘启转时,推力过大或推进速度过快,刀具与岩石突然碰撞; 5)进行TBM掘进方向调整时,调整幅度过大。

1.4 刀具漏油

造成刀具漏油的原因很多,主要有: 1)刀具轴承或密封失效; 2)刀具修理时装配不当或混入杂物; 3)刀盘喷水系统工作性能不足,导致轴承及润滑油温度过高; 4)由于地质突变或人为操作不当等原因,造成刀具过载,导致轴承滚子剥落,剥落的金属碎片及颗粒造成密封失效; 5)刀具密封自身质量问题。

2 刀具异常损坏影响因素

2.1 掘进参数对刀具异常损坏的影响分析

2.1.1 总推力

在软弱围岩或岩石强度较小的围岩掘进,刀盘施加较小的总推力即可将岩石由掌子面破碎下来,刀具受荷载力较小,刀圈磨损较慢,滚刀轴承在低负荷状态下使用寿命较长;同时,刀具正常运转温度较低,密封元件不易出现异常损坏。在岩石强度较高的围岩掘进,刀盘需施加较大的总推力,才能将岩石由掌子面破下来,刀具所受荷载较大,刀圈磨损较快,尤其是边刀区域磨损更加严重;滚刀轴承在高负荷状态下运转,使用寿命大幅度降低;刀具运转温度较高,润滑油脂因高温易失效,密封元件因老化断裂失效。TBM在掘进施工时,随着岩石强度的增大,刀盘将掌子面岩石破碎下来所需的总推力越大,刀具消耗越严重。

2.1.2 刀具贯入度

TBM在地质条件相差不大且转速相同的情况下掘进时,为取得较大的刀具贯入度,必须增大刀盘推力。随着推力增大使刀具贯入度增加,即刀具受力增大,导致刀圈出现不同程度的塑性变形、卷刃、崩刃,加大了刀圈的磨损量;轴承载荷偏大甚至超载,出现大斑点状点蚀、剥落掉块等异常损坏。

2.1.3 刀盘转速

TBM掘进过程中,为了提高掘进速度,通常采用提高刀具贯入度或刀盘转速的方式来实现,刀具贯入度随刀盘推力呈曲线性变化,当刀盘推力达到额度推力时,只有提高刀盘转速才能进一步提高掘进速度。刀盘转速增大后,刀具单位时间内自转的线距离相应增加,首先,刀具转速增快,刀圈易出现过载崩刃,增加刀具异常消耗量;其次,刀具温度明显提升,易出现密封失效、润滑油脂失效等现象。

以引汉济渭秦岭隧洞工程为例: 1)TBM油缸推力控制在28~32 MPa,当刀具贯入度为2 mm/r时,刀具异常损坏率为8.83%;当刀具贯入度为4 mm/r时,刀具异常损坏率为12.22%。2)TBM贯入度控制在3~4 mm/r,当TBM油缸推力为26~28 MPa时,刀具异常损坏率为11.54%,当TBM油缸推力为28~32 MPa时,刀具异常损坏率为12.22%。由此可以看出,刀具异常损坏率与刀具贯入度、TBM推力均成正比关系,但由于造成刀具异常损坏的因素较多,很难精确分析某一因素的影响程度。在TBM施工过程中,需要综合考虑不同掘进参数、地质条件及刀具选型等对刀具异常损坏的影响,同时还应兼顾对TBM掘进效率的影响等方面。

2.2 地质条件对刀具磨损的影响分析

基于引汉济渭秦岭隧洞某TBM区间实际刀具更换统计数据,通过对比不同条件下的刀具消耗量,来分析不同围岩单轴抗压强度及围岩石英质量分数对刀具磨损程度的影响关系。

2.2.1 围岩单轴抗压强度

当石英质量分数一定时,以石英质量分数70%的区段为例,围岩强度-刀具消耗关系曲线如图1所示。从图中可以看出: 围岩强度越高,刀具消耗量越大,即对刀具的磨损影响程度越大。

图1 围岩强度-刀具消耗关系曲线图

2.2.2 围岩石英质量分数

当围岩强度一定时,以围岩强度为150 MPa的区段为例,石英质量分数-刀具消耗曲线如图2所示。从图中可以看出: 刀具消耗量与石英质量分数成正相关关系,且变化率逐渐增大。

图2 石英质量分数-刀具消耗曲线图

结合工程统计数据及以上分析结果,绘制围岩强度、石英质量分数与刀具消耗之间的关系曲线如图3所示。

由图3可知,从整体上可以判断围岩强度、石英质量分数与刀具消耗均近似线性关系,进而推导出不同工况下的刀具消耗情况如表1所示,为今后类似TBM工程施工过程中的刀具更换与管理提供参考。但刀具的消耗除此外还受多种因素影响,在某些特殊情况下(如遇掌子面塌方、岩爆等),也会对刀具的消耗产生明显影响。如K28~K29的第1个波峰: 该段为石英岩与花岗岩交接过渡段,掌子面岩石破碎,节理发育,刀具异常损坏较多,导致其与围岩强度、石英质量分数走向偏离。K34之后波峰: K33+860之后,隧洞埋深超过1 300 m,岩爆发生频率较高,且以中等以上为主,偶尔发生强烈岩爆,导致刀具消耗规律异常。

表1 不同围岩强度不同石英质量分数下刀具消耗情况

3 工程案例分析

3.1 中天山隧道

中天山隧道位于托克逊、和硕间中天山东段的岭脊地区,是南疆铁路增建吐鲁番至库尔勒段的控制性工程。隧道全长22 467 m,穿越地层主要为变质砂岩、花岗岩、片岩夹大理岩等。进口段采用直径8.8 m敞开式TBM施工,其中Ⅱ、Ⅲ级围岩约占全隧长度的78.8%(见表2)。

表2 TBM段围岩情况表

3.1.1 刀具消耗情况

3.1.1.1 整体消耗情况分析

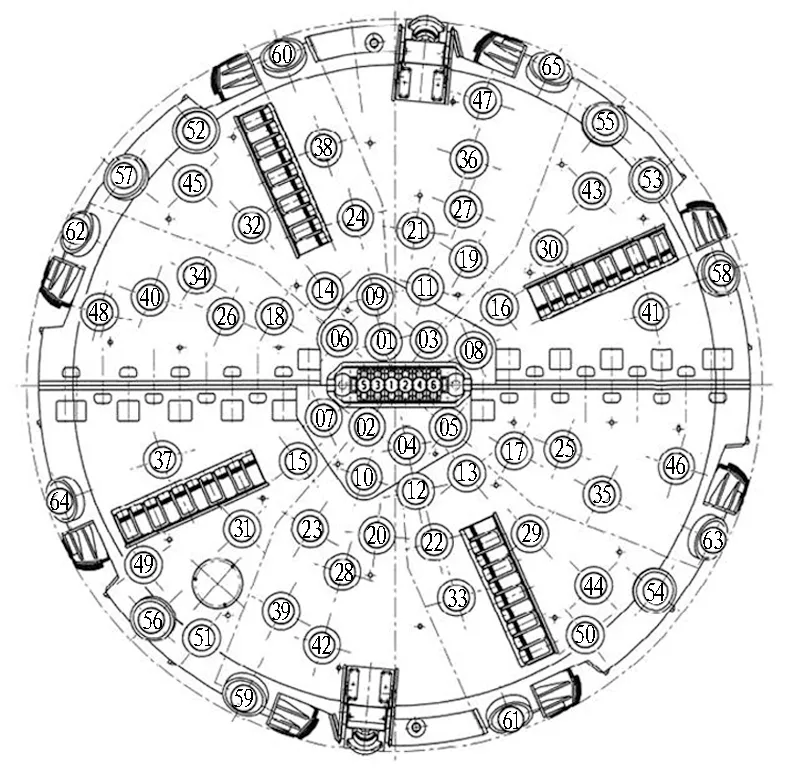

TBM刀盘共配置有6把单刃中心刀、62把正滚刀、3把边滚刀及2把双刃扩孔刀,均采用43.18 cm(17英寸)盘型滚刀;另设置8个边缘铲斗、4个正面铲斗(见图4)。TBM施工过程中,共计更换正滚刀4 407把、边滚刀445把、中心刀154把、扩孔刀32把。刀具更换原因统计情况见表3。

经研究对比,中天山隧道TBM掘进参数控制基本合理,造成刀具异常消耗量较大的原因主要有2个方面: 1)TBM累计穿越4条花岗岩节理密集带(合计长度超过600 m)、1条石英岩脉发育的砂岩夹片岩节理密集破碎带,围岩软硬不均、节理十分发育,主应力方向与隧道轴线方向基本一致,大块岩石塌落现象频发,导致刀具被砸而出现崩刃;同时,由于大石块卡滞,导致刀具无法转动而产生弦磨,并造成刀具螺栓失效、刀具漏油及其他形式的损坏。2)TBM穿越长度2 755 m的华力西期花岗岩复杂洞段,该段地质情况异常复杂,掌子面及两侧洞壁岩爆、坍塌现象时有发生,在掌子面形成台阶及孤石,使得刀盘旋转过程中与孤石频繁冲击,导致刀具异常损坏,刀具消耗成几何级数增加。

图4 刀具配置示意图

表3 刀具更换原因统计情况

3.1.1.2 正、边滚刀消耗情况

正、边滚刀正常更换2 367把,占比48.8%;弦磨、漏油、刀圈断裂等异常更换2 485把,占比51.2%。异常换刀对TBM掘进进度影响较大。

3.1.1.3 中心刀消耗情况

中心刀正常更换119把,占比77.4%;异常换刀35把,占比22.6%。

3.1.2 刀具失效形式分析

3.1.2.1 刀具磨损

刀具磨损占刀具失效近3/4,其中,正常磨损刀具占比48.8%。对这类换刀要统筹安排,批量进行更换,尽可能减少对掘进的影响。弦磨刀具约占失效刀具的25.1%,但及时发现刀具弦磨非常困难,弦磨刀一般只能拆解后进行全面检测,才能准确判断其故障原因。

3.1.2.2 刀具漏油

刀具漏油的情况也比较常见,占刀具失效的10%。

3.1.2.3 挡圈断裂或脱落

挡圈脱落的情况在施工过程中时有发生,占总比的1.9%。造成该情况的主要原因是: 挡圈安装不当或焊接不牢、挡圈被石块砸断或脱落等。

3.1.2.4 刀具螺栓松、掉、断及飞刀等情况

刀具螺栓松、掉、断及飞刀的现象也较明显,占刀具失效的8.1%。造成刀具螺栓问题的原因主要有:刀具螺栓性能下降、刀具安装不当、螺栓本身质量问题、刀具螺栓预紧转矩未达到规定等。

3.2 引汉济渭隧洞

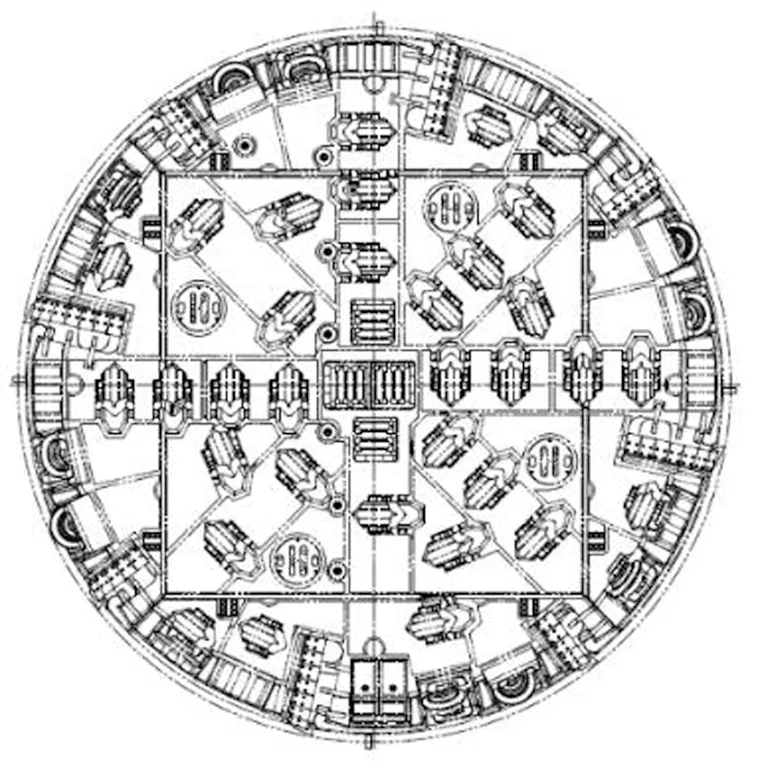

引汉济渭工程秦岭隧洞洞线长81.779 km,以其中位于秦岭岭脊高中山区及岭南中低山区的某标段为例,该标段全长18.717 km,高程1 050~2 420 m,隧洞最大埋深约2 000 m,所穿越石英岩、花岗岩及闪长岩约占围岩总量的75%以上,其中石英岩中的石英质量分数最高达97%、花岗岩最高达30%、闪长岩最高达18%;标段最高岩石强度达320 MPa,采用直径8.02 m敞开式TBM施工。主要采用43.18 cm(17英寸)中心滚刀、50.8 cm(20英寸)正滚刀及边刀进行破岩。刀具布置情况如图5所示。

图5 刀具布置示意图

3.2.1 刀具消耗情况分析

3.2.1.1 单刃滚刀消耗

TBM某施工段共计更换单刃滚刀5 961把,其中,正常磨损更换5 094把,占比85.46%;非正常损坏更换867把(见图6),占比14.54%。单刃滚刀失效原因统计如图7所示。

(a)

(b)

图7 单刃滚刀失效原因统计

3.2.1.2 中心刀消耗

TBM第1掘进段共计更换双刃中心刀161把,正常更换60把,非正常损坏更换101把(见图8)。

图8 中心刀失效原因统计

3.2.1.3 铲齿消耗

TBM第1掘进段共计更换铲齿2 687块,达到0.32块/延米。铲齿更换以正常磨损为主,占比91%;异常更换主要为受高强度岩体冲击导致铲齿螺栓断裂、铲齿掉落,占比9%。铲齿消耗主要集中在刀盘过渡区域位置,由于该区域刀具磨损较快,造成该区域铲齿更换量占比80%以上。

3.2.2 刀具失效形式分析

引汉济渭第1掘进段异常磨损滚刀共计938把,其中,刀圈崩刃占比44%,偏磨占比32%,其他原因占比24%。具体分析如下。

1)引汉济渭工程中岩爆频发,岩爆引起岩石发生塌落,对滚刀产生强烈冲击,进而导致刀圈崩刃、断裂,这是造成刀圈崩刃损坏的主要因素。

选颊车、下关、四目、印堂、风池、翳风、地仓,艾绒中加入麝香、雄黄、乳香、当归、冰片、没药、红花、水蛭等药物,增强艾条功用。每穴以雀啄法灸5min,皮肤潮红为适宜,耳后部热气向面部传导且面部有发热感觉时疗效更佳。1次/d,1疗程10d,每个疗程后休息1d,根据治疗效果决定是不进入下一疗程。施灸时注意力要集中,患者取舒适、自然体位,穴位精确,艾条与穴位距离有稍远一些,避免烫伤皮肤,且不影响治疗效果。施灸结束30min内,患者要避免外出或吹风受凉。

2)引起滚刀偏磨的原因较多,例如: ①过载冲击使刀具轴承、刀体、刀圈损坏而未及时更换;②石块挤入刀座与滚刀之间的空隙,导致刀具卡死;③密封损坏造成刀具漏油,同时岩渣进入密封腔,致使轴承损坏;④刀具装配过程中启动转矩调整不当,使得刀具不能正常转动。

3)除了以上崩刃、偏磨2个主要异常失效形式外,其他诸如螺栓松动或断裂、端盖移位、端盖丝扣坏等也达到了24%的比例。其中,刀具固定螺栓的“松、掉、断”是极硬岩地层TBM刀具使用与管理所面临的技术难题之一。

4 应对措施分析

4.1 刀具选型

在滚刀易磨损地层,刀具的消耗以磨损为主,根据不同的地质情况,应选用相对应的刀盘刀具配置,调整合适的刀间距避免岩面过度破碎形成刀具的二次磨损; 同时,增加施工时刀盘检查频次,做到提早发现、及时处理,避免因个别刀具出现磨损过快、崩刃等现象影响整盘刀具的正常运转。在排除设备等外部原因导致滚刀磨损过快时,滚刀自身的配置尤为关键:

1)选择合理的转矩配置,在地质情况发生变化时要相应调整刀具的转矩,提高刀具寿命,防止因摩擦力不够导致刀具偏磨、弦磨。

2)选用高品质浮动密封、轴承,确保在刀具运转时不会因浮动密封、轴承失效而导致滚刀异常磨损。

3)选择适用当前地质情况的刀圈,如在掌子面围岩坍塌掉块较多的情况下采用加厚刀刃、刀圈采用中高频梯度硬度处理提高韧性等措施;在岩层强度较高时则不宜采用刃口过宽的刀圈,否则会降低破岩效率加速刀圈的磨损。

在滚刀易磨损地层,刀圈新的工艺处理也能带来很好的效果。如在刀圈上镶嵌超硬合金,在岩层强度不高(≤40 MPa)的情况下能延长刀圈使用寿命,利用合金的高耐磨性实现刀具的耐磨性提升。

4.2 刀具检查方法

4.2.1 刀具检查频次要求

1)刀具例行检查标准: 根据TBM掘进速度(v)来制定刀具例行检查频率,v<2.6 m/h时,每掘进3个循环检查1次; 2.6 m/h

2)当出现主机振动大、刀盘内有异响、刀盘转矩或掘进推力异常增大等情况时,需立即停机对刀盘进行检查。

3)刀具检查人员观察出渣皮带时,如发现有长条形渣块连续出现超过5 min,应停机检查刀具。

4)皮带上有刀具螺栓、刮板等物体时,需停机进行刀盘检查。

4.2.2 刀具检查主要内容

1)刀盘清渣及清洁工作。

2)每20~30 m测量刀具的磨损量。中心刀及正滚刀的磨损极限值为38 mm,边刀的磨损极限值为18 mm,出现特殊情况时应据实考虑每日检查。

3)检查刀具是否有弦磨、漏油、刀圈断裂、刀圈移位、挡圈脱落,刀具螺栓是否松、断、掉,并使用工具敲击螺栓,判断螺栓紧固状况。

4)检查刮板及刮板螺栓状况。

5)检查刀盘喷水系统是否完好。

4.3 更换刀具判断标准

不同类型的换刀对应着不同的标准:

1)正常换刀。刀圈磨损到极限值,正滚刀、中心刀磨损到38 mm,边滚刀磨损到18 mm。

2)非正常换刀。刀具弦磨、漏油、刀圈断、刀圈移位5 mm以上。

3)调整高差的换刀。正滚刀相邻刀具高差小于15 mm,边刀高差小于5 mm。

4)成组更换刀具。中心刀成组更换时,必须更换1#正滚刀;更换边刀同时更换55#~62#正滚刀。

4.4 更换刀具相关要求

1)刀具更换时,必须将刀具各个接触面用角磨机打磨干净,保证接触面光滑无异物;托架与刀具的接触面必须要用清水冲洗干净,并用干净棉布擦干后方可组装,最后用扭力扳手拧紧到要求的力矩。

2)刀架与刀座一一对应,拆除的刀架重新安装时要装到原刀座。当刀架或刀座需要更换时,必须成套更换。

3)装刀前需检查刀座是否牢固,确保其不存在磨损或刀座螺栓断裂等情况。紧固刀具螺栓应先用手带入4~5个丝扣后,再用气动扳手带入,严禁直接用气动扳手安装螺栓;最后使用力矩扳手将螺栓紧固到位,螺栓紧固顺序为对角紧固。

4)换刀人员要将刀座号、刀具更换的里程、刀盘工作时间、新装刀体号、旧刀体号、新刀状况及装刀具的人员等信息,记在刀具更换记录表中,并通报给主司机,予以记录。

5 结论与建议

全断面硬岩、断层破碎带等不同类型围岩,所造成的TBM刀具破坏形式不尽相同;围岩单轴抗压强度、围岩石英质量分数等不同地质参数,对刀具的影响程度不同;而不适宜的TBM掘进参数也会造成刀具的异常损坏,如总推力、刀盘转速、刀具贯入度等。针对刀具不同类型的损耗,需准确分析原因,以采取针对性的处理措施,进而有效控制刀具消耗量,最终实现施工成本的降低、施工效率的提高。在做好刀具损坏原因分析及应对处理的基础上,还应该从刀具配置技术及刀具状态监测技术等方面加强研究,以减少刀具的异常损坏。具体结论与建议如下:

1)在不考虑掌子面塌方、岩爆等特殊情况对刀具异常损坏影响的前提下,围岩强度、石英质量分数与刀具消耗均近似成线性关系。

2)进一步研发刀间距可调的刀具配置技术。目前,关于TBM刀具配置设计,多是基于前期类似工程配置经验及施工效果进行类比设计,一旦刀具配置方式确定,后期施工中就不再改变,这样便难以适应同一隧道不同地质条件下的破岩需求。由于不同围岩条件下的滚刀最优破岩刀间距不同,目前只在室内试验平台上实现了刀间距的可调,工程中尚未获得应用,应进一步加强刀间距可调的刀盘刀具技术研究,以确保不同地质条件下的TBM掘进效率。

3)加强新型刀具状态监测系统的研发及应用。目前,刀具状态监测系统在超大直径盾构常压滚刀性能检测方面有了较多的应用,但由于TBM装备掘进过程中振动强烈、外界干扰大等不利因素影响,导致现有滚刀状态监测系统在TBM掘进过程中适应性较差、数据采集精度较低;另一方面,由于现场检查TBM刀具状态的条件相对便利,刀具状态监测系统在TBM装备上推广应用极少。同时,在装备无人化、信息化、智能化等发展趋势的推动下,人工对刀具状态进行不定时的检查将难以满足,有必要对刀具状态进行实时掌握并提前预测其运行状态,在超声波探测法、电气法等现有刀具状态监测系统的基础上,进一步研发出能够对TBM工作环境具有较强适应性的新型监测系统尤为迫切。