基于聚能水压光爆技术的周边眼装药结构优化研究

2022-02-24宋鹏伟杨新安孙卫星

宋鹏伟, 杨新安, *, 李 淮, 孙卫星

(1. 同济大学 道路与交通工程教育部重点实验室, 上海 201804; 2. 同济大学交通运输工程学院, 上海 201804; 3. 中交第三航务工程局有限公司, 上海 200030)

0 引言

目前,钻爆法仍是岩石隧道掘进的主要方法。但传统光爆技术存在超欠挖严重、围岩扰动过大、光爆效果差等问题,不能满足隧道精细化施工的要求。针对此问题,聚能水压光爆技术被提出并得到实际应用,其可以显著改善隧道的光爆效果,降低对围岩的扰动,保障隧道围岩的稳定,具有良好的社会效益与经济效益。

聚能水压光爆技术出现的时间并不长,国内外学者对其也开展了一些研究。如: 魏垂胜[1]分析了线性聚能光爆的原理,并通过现场试验证明线性聚能光爆技术具有成本低、工效高、光爆效果好的特点; 熊炎林等[2]以段家坪隧道工程为依托,采用数值模拟和现场试验对聚能爆破在隧道开挖成型控制中的作用进行了研究,表明周边眼采用聚能水压爆破技术可有效减小超欠挖值,改善光爆效果; 何满潮等[3]、宋彦琦等[4]对比分析了不同炮孔间距下聚能爆破的应力波传播与裂缝发展情况,优化了聚能爆破的炮孔间距; Ma等[5]提出了 JH 材料模型,并通过 LS-DYNA 软件运用该模型研究了加载速率对爆破效果的影响; 陈寿峰等[6]基于不同炸药炸高、聚能罩材质下的聚能爆破试验,研究有无聚能罩、炸高及聚能罩材质等因素对破岩效果的影响规律; 郭云龙等[7]对护壁结构下不耦合装药和耦合装药的爆炸应力波传播特征进行了分析; 齐庆杰等[8]基于理论分析、数值模拟以及现场试验,对不同装药位置下深孔聚能爆破周围岩体的应力分布情况及裂缝发展情况进行了对比分析; Adachi等[9]通过试验研究水压爆破中应力场分布,讨论岩石破裂的发展规律,并得到裂缝增长随时间变化的函数关系; 徐风等[10]采用数值仿真及理论验证,对聚能罩不同锥角及药、罩距离下的爆炸能量输出进行了对比分析; 梁洪达等[11]基于理论分析与数值模拟,对单孔爆破、间隔爆破爆炸应力波的传播形式和裂纹扩展规律进行了研究; 李立功等[12]利用信息化监测技术手段,对不同钻爆设计参数下采用节能环保水压爆破技术时周围环境的爆破振动速度进行了监测对比分析。

综上所述,目前的研究大都通过炮孔间距、装药位置、聚能管材质及形状、不耦合系数等对聚能水压光爆进行优化,但鲜有针对聚能水压光爆装药结构中炸药、水袋等布设形式的优化研究。另外,目前聚能水压光爆技术的周边眼装药结构选取主要依赖于经验,存在一定的随意性,严重制约了该技术的实际运用。因此,本文基于聚能水压光爆的基本原理,采用数值分析与现场试验相结合的方法,对比研究不同周边眼装药结构下的围岩动力响应特性及光爆效果,优化聚能水压光爆技术装药结构。

1 聚能水压光爆机制

聚能水压光爆就是在隧道周边眼中采用聚能管装置代替普通光爆装药结构,并在炮孔上部增设水袋,利用水砂袋(非牛顿流体)代替炮泥来堵塞炮孔,以此达到充分利用爆破能量、控制爆破振动速度、减小对围岩的扰动、改善光爆效果等目的。

聚能水压光爆基于聚能爆破的聚能效应,在聚能方向上形成初始导向裂缝,利用水介质的近似不可压缩性及缓能效应,在减少爆破能量损失的同时可显著降低炮孔壁上的爆破振动,利用应力波的拉剪(径向压应力和环向拉应力)作用、水楔劈裂作用以及爆生气体的膨胀压力,使裂隙进一步发育、扩展,最终裂隙沿相邻炮孔连心线贯通,形成光爆断面。聚能水压光爆作用原理如图1所示。

装药结构是指炸药等在炮孔内的安置方式,是影响爆破效果的重要因素[13]。不同的炸药、水袋、聚能管等安置方式对爆破冲击波在孔壁上的作用、围岩内应力场、振动速度分布及爆炸能量的有效利用率有很大的影响,且与光爆效果密切相关。

基于此,本文研究径向不耦合及轴向空气间隔装药条件下炸药、水袋与聚能管装置的最优布设方式,优化聚能水压光爆周边眼装药结构,为工程应用提供一定参考。

2 数值模拟试验

利用显式动力分析软件LS-DYNA建立单孔爆破三维模型,对聚能水压光爆的不同周边眼装药结构进行优化研究。

结合聚能水压光爆特点,该模型共建立炸药、空气、水、水砂袋、PVC聚能管、岩石6种材料,采用流固耦合算法。其中: 炸药、空气、水、水砂袋单元采用ALE算法,四者之间网格共节点; PVC聚能管与岩石单元采用Lagrange算法,二者分别与ALE算法单元(即流体单元)定义接触面,建立流固耦合关系。为简化模型,节省计算工作量,建立1/2模型。

2.1 模型构建与数值试验方案设计

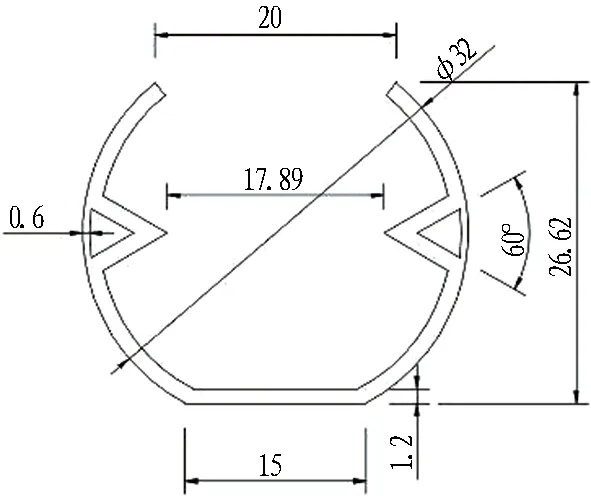

据文献[14]的研究,在爆破作用下岩石会产生压碎区与裂隙区,压碎区半径为装药半径的2~7倍,裂隙区半径为装药半径的8~150倍。实际施工中,装药半径为1.6 cm,炮眼深度为430 cm。为研究聚能水压光爆围岩压碎区以及裂隙区动力响应特性,取岩石半径为50 cm,建立单孔柱状模型。模型外尺寸为52.4 cm(半径)×450 cm(高),其中PVC聚能管、炸药、水砂袋按实体进行1∶1建模。本文所建立的PVC聚能管模型基于C型聚能管,其为第2代聚能管,长度为1 m,管壁厚为1.2 mm,截面呈C型。聚能管两侧各有1个凹槽,即聚能槽,聚能槽顶角为60°,顶部距离为17.89 mm,聚能槽外部存在厚度为0.6 mm的薄壁,聚能管上部开口为20 mm,外形尺寸为32 mm×26.62 mm。C型聚能管截面尺寸如图 2所示。

图2 C型聚能管截面尺寸(单位: mm)

根据聚能水压爆破技术实际施工情况,分别设计6种不同的周边眼装药结构,每个炮孔使用3根长为1 m的C27型聚能管,每根聚能管中安装1卷2号岩石乳化炸药(采用间隔装药,聚能管两端各装1/2卷炸药,并以导爆索进行连接),除此之外,炮孔中设置1卷加强药、水袋,并在孔口设置水砂袋。改变6种结构的炸药、水袋布设形式,具体试验方案设计如图3所示。

基于6种装药结构,分别建立6个单孔聚能水压光爆模型,基于装药结构1建立的三维数值模型如图4所示(另外5个模型只改变装药结构)。

2.2 材料参数及初始边界条件设置

相对于爆炸产生的应力,初始地应力要小得多,故本数值模型试验忽略地应力的影响。

2.2.1 材料参数

炸药材料采用高能炸药爆轰本构模型(MAT_HIGH_EXPLOSIVE_BURN),并利用状态方程EOS_ JWL来描述炸药起爆后体积变形和压力的关系。试验中炸药采用2号岩石乳化炸药,炸药材料参数及状态方程参数如表 1所示。

水采用空材料本构模型(MAT_NULL),并定义EOS_GRUNEISEN作为状态方程。水的材料参数及状态方程参数如表 2所示。

(a) 装药结构1

(b) 装药结构2

(c) 装药结构3

(d) 装药结构4

(e) 装药结构5

(f) 装药结构6

(a) 模型图 (b) 细部网格划分图

空气材料采用空材料本构模型(MAT_NULL),选择线性多项式EOS_LINEAR_POLYNOMIAL作为状态方程,该状态方程适用于描述空气的压力状态以及压缩膨胀过程。空气的材料参数及状态方程参数如表3所示。

水砂袋采用泡沫材料模型(MAT_ SOIL_AND_ FOAM)作为本构模型,该模型可描述流体运动,适用于结构或边界约束下的材料。由试验测得,水砂袋密度ρ为1.8 g/cm3。

PVC聚能管在爆破中会被压垮,随之产生大的变形,并发生破坏。本文采用塑性硬化模型(MAT_ PLASTIC_ KINEMATIC)作为其本构模型来描述PVC聚能管的应力应变关系。PVC聚能管材料参数如表4所示。

表1 2号岩石乳化炸药材料参数及状态方程参数[15]

表2 水的材料参数及状态方程参数[16-17]

表3 空气的材料参数及状态方程参数[18]

表4 PVC聚能管材料参数[17]

本模型基于弹塑性力学,岩石材料选用塑性硬化模型(MAT_ PLASTIC_ KINEMATIC)作为本构模型,岩石材料参数采用片岩参数,在现场取样后由试验测得,如表5所示。

表5 岩石材料参数

2.2.2 初始边界条件

在对称面X0Z上设置Y方向的位移约束,在模型底部设置Z方向的位移约束。由于本模型只是在无限大岩体范围内取了一小部分,所以在模型底面与半圆柱状岩体单元外表面设置无反射边界,使应力波在到达该表面时不发生反射。

另外,上述装药结构均采用间隔装药,炸药起爆方式包括电力起爆法及导爆索起爆法。为简化计算,本文炮孔内4段炸药均采用点起爆,在各段炸药底部中心处各设置1个起爆点,且各起爆点设置为同时起爆,即起爆时间均为0。

3 数值模拟结果与分析

3.1 炮孔壁压力特征分析

在炮孔壁上沿轴向选取聚能方向与非聚能方向上的测点,研究炮孔壁压力特征。相邻测点之间的距离为70 cm,并增选孔底处测点,共8个测点,具体位置如图5所示。非聚能方向取聚能管闭口侧,在实际工程中该方向上岩体为保留岩体。

以孔壁轴向中心点单元A3和B3为例,6种装药结构下炮孔壁岩石聚能方向与非聚能方向的压力时程曲线如图6所示。

A侧为聚能方向,B侧为非聚能方向。

图6 孔壁压力时程曲线

由图6可知: 6种装药结构下,孔壁压力均在10 μs左右开始急速上升, 20 μs左右达到最大值,然后在10 μs内急速降低,最后趋于稳定。

就聚能方向的孔壁峰值压力而言,装药结构4>装药结构6>装药结构3>装药结构5>装药结构2>装药结构1,这有利于孔壁初始裂缝的产生。其中,装药结构4和装药结构6的孔壁压力差别不大,在30 μs后,二者的孔壁压力低于其余4种装药结构,有利于减少岩石的过度破碎,提高爆破能量的利用率。就作用时间来看,装药结构1在130 μs后孔壁压力趋于稳定,装药结构3和装药结构5在140 μs后孔壁压力趋于稳定,而装药结构2、装药结构4和装药结构6在150 μs后孔壁压力才趋于稳定。可见,装药结构2、装药结构4和装药结构6的聚能射流持续时间更长,初始裂缝更深。在非聚能方向上,6种装药结构的孔壁压力区别不大。

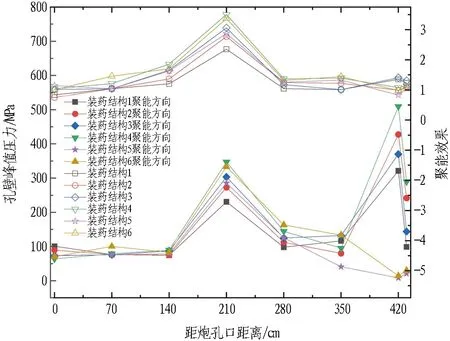

为分析轴向上孔壁的压力分布情况,统计孔壁轴向上聚能方向和非聚能方向上不同测点单元的峰值压力,并计算相应测点上的聚能效果,做出聚能方向上孔壁峰值压力及聚能效果随距炮孔口距离的变化曲线,如图7所示。

图7 轴向上孔壁峰值压力及聚能效果变化图

由图7可知: 在轴向上除装药结构5和装药结构6外,孔壁峰值压力的变化趋势呈“双峰式”,2个峰值分别位于孔壁中部及底部单元,聚能效果在炮孔中部最好; 在炮孔上部,即距炮孔口0~140 cm范围内孔壁压力最小,除装药结构6外,几乎没有聚能效果,这是由于其余结构炮孔上部没有聚能管和炸药导致的; 在炮孔中部140~280 cm范围内,孔壁峰值压力及聚能效果先上升后下降,装药结构4和装药结构6的聚能效果最明显,其聚能方向的孔壁峰值压力最大,且二者趋于一致,有利于炮孔中部导向裂缝的产生; 在炮孔下部280~350 cm范围内,装药结构4和装药结构6的聚能效果最好,且后者的孔壁峰值压力略大于前者; 在炮孔底部350~430 cm范围内,就孔壁峰值压力而言,装药结构4>装药结构2>装药结构3>装药结构1>装药结构6>装药结构5,这是由于装药结构5和装药结构6孔底为水袋,孔壁峰值压力较小,不利于孔底岩石的破碎,会使炮眼利用率降低,减少循环进尺。

总体来说,在炮孔轴向上,就聚能效果而言,装药结构4和装药结构6的聚能效果最好,且二者趋于一致。但是,后者在炮孔底部孔壁峰值压力较小,一定程度上会使炮孔利用率降低。

3.2 围岩等效应力特征分析

在炮孔壁上峰值压力最大处岩体截面A6—B6的聚能方向上沿径向选取测点,研究岩体的等效应力特征,相邻测点距离6 cm,共计8个测点,具体位置如图8所示。

图8 A6—B6截面径向测点位置图

为分析岩体内部的有效应力场分布,统计聚能方向上不同测点单元的有效应力峰值,做出岩体内部有效应力峰值随距炮孔壁距离的变化曲线,如图9所示。

σcd为岩石动态抗压强度,片岩为130 MPa; σtd为岩石动态抗拉强度,片岩为5.6 MPa。

由图9可知: 随着距炮孔壁距离的增加,岩体的有效应力峰值在不断降低,变化速率也随之降低; 当有效应力σi>σcd时,岩体为压碎区,当σtd<σi<σcd时,岩体为裂隙区; 装药结构4的有效应力峰值总体大于其他装药结构,故压碎区和裂隙区范围最大; 装药结构1的裂隙发育区边界约位于距孔壁48 cm处,根据其余5种装药结构的有效应力峰值减小速率,装药结构2、装药结构3和装药结构5的裂隙发育区边界约位于距孔壁50 cm处,装药结构4和装药结构6的裂隙发育区边界大于50 cm,有利于相邻炮孔连心线上裂缝的贯通,另外也可进一步增加炮孔间距,减少装药量。

3.3 岩体振动速度响应特征分析

选取图7聚能方向上相应测点单元的节点,提取各个节点的振动速度峰值,分析岩体内部径向上的振动速度分布情况,做出围岩振动速度峰值随距炮孔壁距离的变化曲线,如图10所示。

图10 径向上岩体内部振动速度峰值变化图

由图10可知: 随着距炮孔壁距离的增加,围岩爆破振动速度不断降低,在距炮孔壁12 cm范围内围岩振动速度急速下降,在12 cm范围外变化速率趋于平缓。总体来说,在控制围岩振动、减少围岩扰动方面,装药结构5>装药结构6>装药结构4>装药结构3>装药结构2>装药结构1。其中: 装药结构4、装药结构5和装药结构6的围岩振动速度区别很小,在距炮孔壁25 cm范围内,装药结构5和装药结构6的围岩振动速度略低于装药结构4,这是由于增加水袋所致; 在距炮孔壁25 cm范围外,三者趋势基本一致。

综上所述,由孔壁压力、岩体有效应力场分布与围岩振动响应特征分析结果可知: 6种装药结构中装药结构4的孔壁压力与有效应力峰值最大,有利于初始导向裂缝的产生及裂缝的进一步发育; 装药结构4和装药结构6的聚能效果趋于一致,并大于其他装药结构; 装药结构4和装药结构6的控制爆破效果较好,且二者差别很小,但装药结构6不利于炮眼利用率的提高,且水袋数量大于装药结构4。综合社会效益、经济效益分析,6种装药结构中装药结构4较为合理。下面将通过现场试验,对不同周边眼装药结构下的光爆效果进行比较分析,进一步验证其合理性和适用性。

4 现场试验

4.1 工程概况

碾盘隧道为分离式特长隧道,左线起讫里程为ZK62+560~ZK67+011,全长4 451 m,最大埋深约462 m; 右线起讫里程为K62+536~K66+990,全长4 454 m,最大埋深约470 m; 两线间距为20~35 m。左右线岩体风化程度为微风化—强风化,围岩级别为Ⅲ—Ⅴ级。

在碾盘隧道右线K63+150~+170区段进行不同周边眼装药结构下的聚能水压光爆现场试验。该区段围岩级别为Ⅲ级,坡度较小; 地层岩性为中—微风化片岩,呈褐黄色、灰白色,片构造,节理裂隙不发育,岩体较完整,局部硬度较高; 工程地质条件和水文地质条件十分类似,围岩硬度及裂隙发育程度较为一致,满足试验要求。

4.2 方案设计

根据现场施工条件,采用Atlas Copco XE3C三臂凿岩台车进行钻孔作业,现场试验中周边眼采用聚能水压光爆技术,炮孔深度为4.3 m,直径为48 mm,间距为93 cm。现场拱部光爆炮孔间距如图11所示。最小抵抗线为70 mm,试验中除周边眼装药结构外,其余所有爆破参数均相同。结合数值模拟试验及现场施工实际操作难度,设置4组试验方案,具体方案设计如表6所示。装药结构与数值试验相对应,如图3所示。

(a) 现场拱部光爆炮孔

(b) 现场拱部光爆炮孔间距实测图(93 cm)

表6 现场试验方案设计

碾盘隧道开挖施工中,Ⅲ级围岩采用全断面法开挖,爆破施工采用水平楔形复式掏槽法爆破,周边眼、底眼及辅助眼采用直眼钻孔,除周边眼外,其余炮眼均采用连续装药。炮孔平面布置及试验方案位置如图12所示。

4.3 试验结果

为了更好地反映不同周边眼装药结构的优劣,现场试验以爆破振动速度、超欠挖值、眼痕率、炮孔利用率等参数为指标,对不同周边眼装药结构下的光爆效果进行对比分析。

4.3.1 爆破振动速度对比分析

利用TC-4850爆破测振仪对隧道掌子面后方40 m拱腰处围岩的爆破振动速度进行测量,根据每次试验爆破测得的振动速度时程曲线,各组试验的振动速度最大值如表7所示。

由表7可知: 4组试验在Y方向,即隧道轮廓面法线方向上的振动速度峰值最大,在爆破合速度峰值方面,组1>组2>组3>组4,与数值试验结果相同。与组1相比,组3的最大振动速度降低54.17%,与组2相比,组4的最大振动速度降低47.12%。由此可见,增加水袋后,由于水的密度远远大于空气的密度,炸药在水中爆炸后气体的膨胀速度比空气中要小得多,从而降低了周围围岩的爆破振动。

综上,4组试验方案中,周边眼按照组4的方式进行装药时,控制爆破振动的效果最为显著,对围岩的扰动最小。

(a) 炮孔平面布置图及延时图(间距单位: m; 延时单位: ms)

(b) 试验方案位置图

表7 爆破监测振动速度最大值统计

4.3.2 超欠挖对比分析

采用徕卡TS06plus全站仪对4组试验爆破后的隧道轮廓面超欠挖值进行扫描,并对超欠挖情况进行统计对比分析,对比结果如图13所示。

由图13可知,就最大超挖值和平均超挖值而言,组1>组3>组2>组4。究其原因,根据数值试验结果来看,在岩体的有效应力值方面,组4>组2>组3>组1,岩体内部聚能方向上有效应力越大,其裂缝扩展越长,爆破能量在该方向的分配就越多,相应地对保留岩体的损伤就越小,超欠挖值也越小。4组试验断面的欠挖值变化不大,最大欠挖值不超过0.04 m,平均欠挖值在0.02 m左右,因此,可不作为控制指标。与组1和组2相比,周边眼按照组3和组4结构进行装药时,平均超挖值降低23%左右,效果明显。由此可见,在周边眼装药结构中增加水袋后,由于水的缓能作用,降低了对周围岩体的损伤。综上,周边眼按照组4的结构进行装药时,爆后断面与设计轮廓线更为贴合,对隧道断面超欠挖的改善效果最好。

图13 超欠挖情况对比

4.3.3 眼痕率与炮孔利用率对比分析

眼痕率及炮孔利用率是衡量光爆质量及施工进度的重要指标,在每次试验后,对可见眼痕的炮孔数及周边眼循环进尺进行统计,计算各组试验的眼痕率及炮孔利用率,并进行比较,对比结果如表8所示。

表8 眼痕率与炮孔利用率对比结果

由表8可知,在循环进尺及炮孔利用率方面,总体而言,组4>组3>组2>组1,其中组3比组1提高7.21%,组4比组2提高6.74%。由此可见,增加水袋后,由于水的可压缩性很小,所以在水中冲击波只有很小的能量损失,炮孔利用率提高。与原有结构(组1)相比,周边眼按照组4的结构进行装药时,循环进尺增加0.43 m,炮孔利用率提高10%,效果最为显著。在眼痕率方面,4组试验的隧道断面眼痕率都在80%以上,周边眼按照组4的结构进行装药时,眼痕率超过95%,光爆效果最好,对保留岩体的损伤最小。

综上所述,周边眼按照组4的结构进行装药时,可有效减少对保留岩体的扰动,控制爆破振动。除此之外,其有利于提高炮孔利用率与眼痕率,降低超欠挖值,进一步改善光爆效果。

综合数值模拟试验及现场试验结果,同一地质条件下的4种周边眼装药结构中装药结构4为最优方案,其水袋、炸药布设形式为底部加强药×30 cm+聚能管装置×100 cm×3(间隔装药)+水袋×30 cm +空气间隔×40 cm+孔口水砂袋×30 cm,如图14所示。

1—电子雷管; 2—1卷加强药; 3—聚能管; 4—1/2卷炸药; 5—导爆索; 6—水袋; 7—脚线; 8—水砂袋。

5 结论与讨论

1)本文基于数值模拟及现场试验,对聚能水压光爆技术的周边眼装药结构进行优化研究,通过建立6种不同装药结构下的聚能水压爆破模型,对围岩动力响应特性进行对比; 然后,根据数值模拟试验结果对周边眼分别采用4种装药结构进行现场试验,检验其光爆效果,从而对装药结构进行对比优化。

2)数值模拟试验表明,周边眼采用装药结构4较为合理,其孔壁峰值压力最大,有利于提高炮孔利用率,在径向方向上有效压力峰值总体大于其他装药结构,裂隙区范围最大,且聚能效果及控制爆破振动效果较好。现场试验表明,周边眼按照组4的结构进行装药时,可有效减少对保留岩体的损伤与扰动,降低超欠挖值,减少围岩爆破振动,并有利于提高炮孔利用率及眼痕率。与原有结构(组1)相比,周边眼按照组4的结构进行装药时,最大超挖值降低44.34%,平均超挖值降低46.47%,围岩最大振动速度降低69.88%,周边眼炮孔利用率提高10%,眼痕率超过95%。

3)综合数值模拟试验及现场试验结果,并经现场应用验证,同一地质条件下装药结构4为最优方案,其水袋、炸药布设形式为底部加强药×30 cm+聚能管装置×100 cm×3(间隔装药)+水袋×30 cm+空气间隔×40 cm+孔口水砂袋×30 cm,采用该装药结构的光爆效果较好。

4)虽然本文对聚能水压光爆技术的装药结构进行了优化研究与现场应用,但仍缺乏全面性,仍需进一步研究。除此之外,光爆参数也是影响聚能水压光爆效果的重要因素,如不同地质条件下的周边眼间距、最小抵抗线等,以及装药结构与光爆参数的组合应用,这是下一步研究的重点。

致谢

由衷感谢中交第三航务局栾卢高速6标碾盘隧道工点负责人马帅辉及隧道一队全体施工人员对本文研究的协助与配合。