基于S7-1500R 冗余技术的瓦斯抽采监控系统设计

2022-02-24王祖迅程玉龙

王祖迅,程玉龙

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039;2.中煤科工集团重庆研究院有限公司,重庆 400039)

瓦斯抽采是煤矿治理瓦斯的根本性措施[1],《煤矿安全规程》规定在高瓦斯及瓦斯突出矿井必须建立地面永久性抽采瓦斯系统或井下临时抽采瓦斯系统,利用抽采泵、循环水泵、冷却塔、电动阀、水封阻火器等设备,通过抽采管网连接到井下抽采钻孔,利用抽采泵的工作特性,将井下煤层中赋存的瓦斯气体输送至地面进行瓦斯发电利用或排空,减少煤矿井下灾害事故的发生,并为瓦斯抽采系统配备相应的瓦斯抽采监控系统。部分煤矿根据国家安全监管总局开展的“机械化换人、自动化减人”科技强安专项行动,正在逐步推进瓦斯抽采泵站无人值守系统的建设,用变频器、PLC、电动阀、传感器等设备替代传统的人工检测和操作,减轻工人劳动强度,提高煤矿的自动化、智能化水平。目前的瓦斯抽采监控系统中,对抽采设备的监控大部分采用单PLC 控制器作为核心控制单元,存在缺陷在单PLC 控制器出现故障时,将导致监控系统无法对瓦斯抽采系统进行监测和控制,严重时造成抽采泵停机,影响瓦斯抽采系统的正常运行,使煤矿瓦斯抽采效率下降,井下生产存在安全隐患等;为了解决该问题,设计了一种基于S7-1500R 冗余技术的瓦斯抽采监控系统,通过对S7-1500R PLC 的硬件冗余设计和软件开发,实现了对瓦斯抽采系统进行全方位监测监控。

1 瓦斯抽采监控系统组成

系统主要由计算机、交换机、PLC 控制柜、监控分站、智能仪表、温度、压力、浓度、流量、液位等各类传感器组成[2-3]。计算机主要用于数据库、组态软件的安装和运行;交换机主要负责构建下位机和上位机实时信息的交互通道;各类传感器主要负责检测抽采系统的温度、压力、浓度、流量、液位等参数;监控分站主要对传感器提供本安电源和采集传感器数据;PLC 控制柜实现抽采系统的远程集中控制的核心单元,主要负责与监控分站和智能仪表进行数据交互,采集监控分站和智能仪表的数据,并根据采集的数据自动控制和调节抽采泵、水泵、冷却塔、变频器等设备。

2 冗余系统

冗余系统是指在PLC 不允许停机的系统设计中,通过增加CPU、电源等模块,形成数字化孪生“双胞胎”,当主CPU 遇到故障停止工作,备用CPU自动投入工作,从而提高PLC 系统的可靠性。目前瓦斯抽采监控系统中PLC 设计主要采用西门子S7-1200、S7-300、S7-1500 系列的单PLC 控制器作为核心控制单元,该系列的PLC 控制器基本可以满足抽采系统中的数据采集及控制,但该系列PLC 不具备冗余功能,处于单机工作模式,当PLC 出现故障导致CPU 停机,监控系统将处于失控状态,因此需要对PLC 系统进行冗余设计选型,提高PLC 控制柜的可靠性。

2.1 CPU 冗余

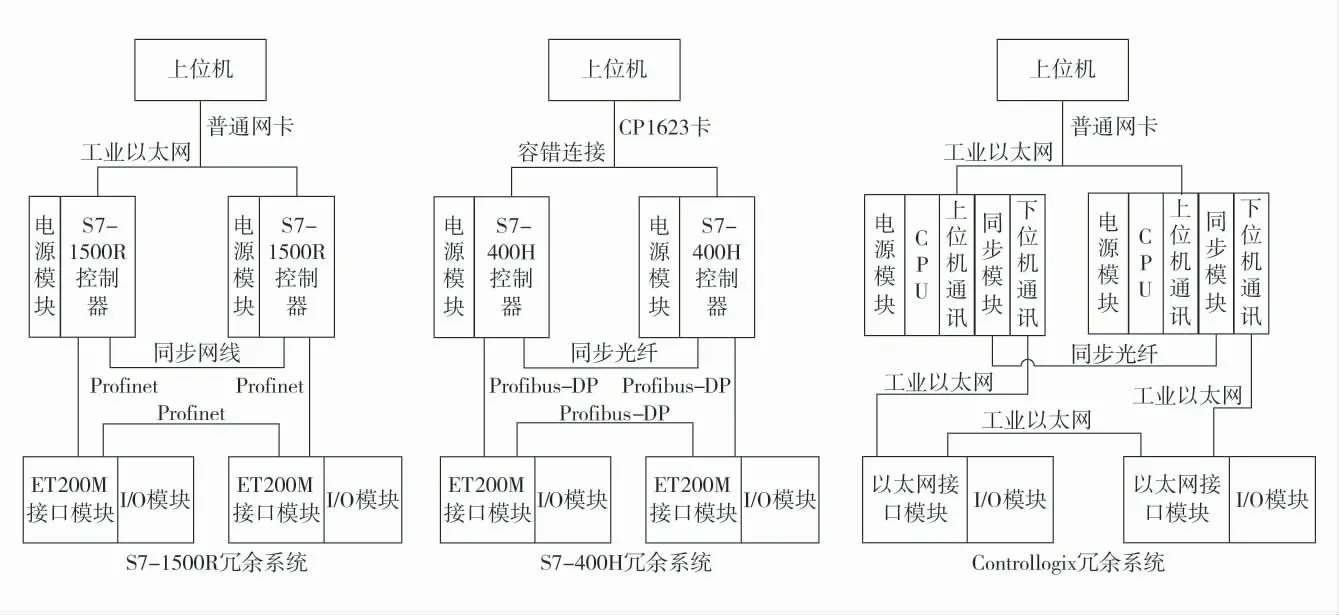

在冗余系统设计中,有硬件冗余控制功能的PLC控制器主要有西门子的S7-400H、S7-1500R 系列PLC 和罗克韦尔自动化的Controllogix 系列PLC[4-8]。由于S7-1500R 系列PLC 控制器推出比较晚,早期主要是采用S7-400H 和Controllogix 做冗余控制,3种冗余控制器典型冗余系统架构如图1。

图1 冗余系统架构图Fig.1 Redundant system architecture diagram

1)S7-1500R 冗余控制系统由电源模块和CPU控制器模块组成。CPU 控制器模块自带以太网接口,2 个CPU 控制器间通过以太网进行同步,通过Profinet 网络与远程I/O 站点通讯,通过工业以太网与上位机通讯,形成Profinet 冗余网络,系统组网简单,成本便宜。

2)S7-400H 冗余控制系统由电源模块和CPU控制器模块组成。CPU 控制器模块上带以太网接口、DP 总线接口和光纤同步接口,2 个CPU 控制器间采用光纤进行同步,同步时间快,CPU 通过PROFIBUS-DP 总线与远程I/O 站点通讯,形成DP冗余网络,通过工业以太网与上位机通讯,但需要专用的CP1623 以太网通讯卡,在上位机上做容错连接,需要额外的软件授权,响应速度快,价格昂贵。

3)Controllogix 冗余控制系统由电源模块、CPU控制器、上位机通讯模块、光纤同步模块、下位机通讯模块组成。2 个CPU 控制器间通过同步模块采用光纤进行同步,上位机和下位机通讯均采用工业以太网,响应速度快,价格昂贵。

根据瓦斯抽采监控系统的特点,从系统组网、切换响应速度、系统成本等方面综合考虑,本次设计选择S7-1500R 系列的S7-1515R 控制器作为瓦斯抽采监控系统的冗余控制器。

2.2 电源冗余

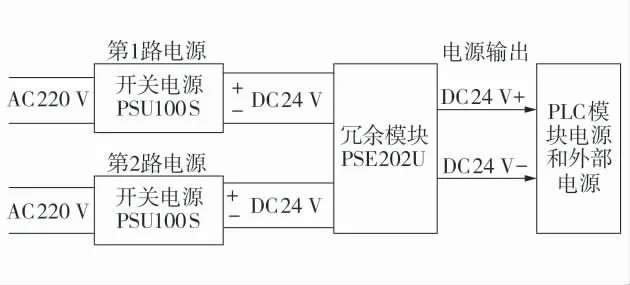

在PLC 控制系统中直流24 V 电源主要负责给PLC 模块和传感器供电,是PLC 控制系统工作的前提条件,因此有必要对电源进行冗余设计。直流24 V 冗余电源如图2。

图2 直流24 V 冗余电源Fig.2 DC 24 V redundant power supply

冗余电源由2 路PSU100S 开关电源和1 个PSE202U 冗余模块组成,。其工作原理如下:正常工作时,第1 路电源和第2 路电源均同时带电,冗余电源模块连续监测2 路电源进线并进行馈电,当某1路电源断电时,冗余电源模块将自动进行切换,由另1 路电源完全接管直流24 V 电源继续向模块和传感器供电,不管是第1 路电源或者第2 路电源发生故障时,均不会影响24 V 电源的输出。要求第1 路电源和第2 路电源分别来自不同的供电回路或UPS电源,保证供电回路始终有一路处于正常状态。

2.3 通讯接口冗余

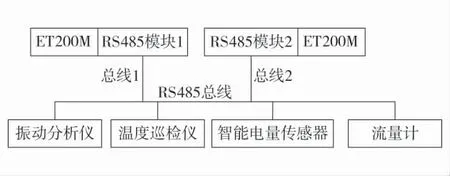

在瓦斯抽采监控系统中监测参数多,大量使用振动分析仪、智能电量仪、温度巡检仪、流量计等智能仪表来监测抽采泵的振动、温度、电流、电压、供水流量等参数,每一个智能仪表均携带设备大量数据信息,通过RS485 总线与PLC 进行数据交互[9],如果在运行中出现通讯中断,将影响PLC 程序的判断和执行,因此在系统中采用双路RS485 通讯口进行冗余设计,RS485 冗余通讯如图3。

图3 RS485 冗余通讯Fig.3 RS485 redundant communication

现场智能仪表同时与2 个RS485 通讯模块进行通讯,正常工作时第1 个通讯模块工作在主站模式,以轮询方式不断与现场的振动分析仪、智能电量传感器、温度巡检仪、流量计等智能仪表通讯,第2个通讯模块工作在监听模式。当第1 个通讯模块出现故障时,第2 个通讯模块在轮询的时间间隔内监听不到总线上有数据传输,内部程序自动将第1 个讯模块设置为监听模式,第2 个通讯模块设置为主站模式,接替第1 个模块自动发送轮询命令和接收智能仪表回发的数据,从而保证智能仪表与PLC 始终能够正常通讯,同时提示第1 个RS485 模块有错误。

3 S7-1500R 系统冗余组态

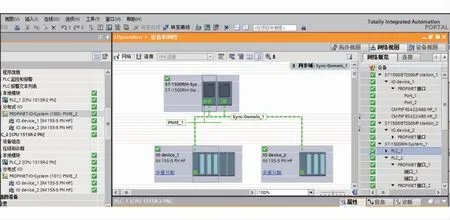

通过博途软件V16 及以上版本对S7-1500R 冗余系统进行硬件组态[10],S7-1500R 博途组态界面如图4。

图4 S7-1500R 博途组态Fig.4 S7-1500R Portal configuration

在组态中需要成对的添加和删除CPU,添加后博途软件会自动为CPU 的每个PROFINET 接口分配1 个IP 地址,也可以手动分配IP 地址,但是2 个CPU 之间用于PROFINET 环网的接口IP 地址必须位于同一个子网中,否则无法进行通信。除了设置各CPU 的设备IP 地址外,还需要为冗余系统分配系统IP 地址,这样其他设备就可以通过系统IP 地址与冗余系统的主CPU 进行数据交换,并且可以确保在冗余系统的主CPU 发生故障后,可以与备用CPU 进行数据通信。添加好CPU 后,在PROFINET 网络中添加远程I/O 接口模块,在接口模块机架中添加系统所需的I/O 模块。

在S7-1500R 冗余系统中,每个CPU 都有1 个冗余ID(Identity),并且仅当2 个CPU 的冗余ID 不同时,才能实现冗余操作,一般设置冗余ID 的值为1 和2。首次调试时2 个CPU 的冗余ID 在默认状态下均为1,可以通过CPU 上的显示屏分配冗余ID,首先将冗余系统中2 个CPU 相互连接且独处于Stop 操作状态,然后启动要为其分配冗余ID 的CPU,最后在该CPU 的显示屏上,在选择菜单命令“概述> 冗余”(Overview>Redundancy),为该CPU 分配冗余ID 为2,分配冗余ID 后重新启动CPU。在项目树中分配冗余ID 为1 的CPU 处于主机,冗余ID为2 的CPU 处于备机。

4 PLC 程序和上位机软件及系统功能

4.1 PLC 程序

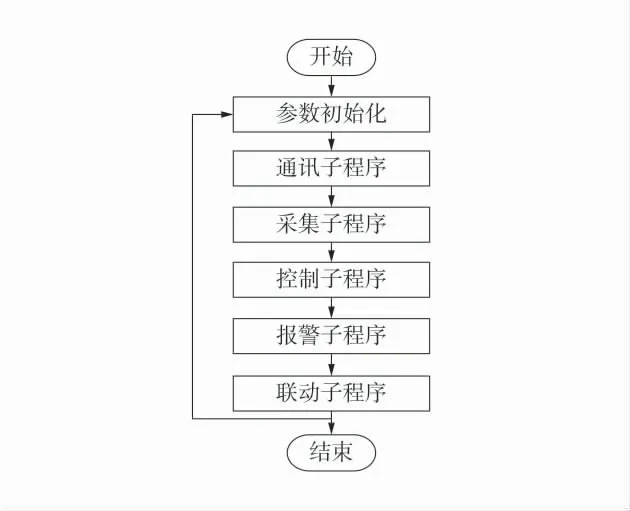

PLC 程序采用西门子博途软件进行开发,在主程序OB1 中对子程序自上而下循环调用,程序流程如图5。

图5 PLC 程序流程图Fig.5 PLC program flow chart

PLC 主程序由参数初始化子程序、通讯子程序、数据采集子程序、控制子程序、报警子程序、联动子程序等子程序组成。参数初始化子程序对系统控制参数、报警参数、断电参数进行初始化;通讯子程序对RS485 通讯口进行配置,轮询发送智能仪表的巡检命令,接收和处理来自智能仪表的数据;采集子程序对现场开关量、模拟量进行采集和处理;控制子程序对抽采泵、电动阀、循环水泵、冷却塔等设备进行一键启动、一键停止、自动轮换等操作;报警子程序对通讯和采集过来的数据与设定值进行比较,当超过设定值时发出声光报警;联动子程序对采集的数据进行分析处理,根据数值处理结果自动对抽采泵、循环水泵、电动阀、冷却塔等设备进行自动控制操作和保护。

4.2 上位机软件

上位机设置主机和备机,当主机出现故障时自动切换到备机工作,实现双机热备。上位机软件以WinCC 作为研发平台进行二次开发[11-12]。WinCC 提供了大量的控件,并且支持VBS 脚本语言和标准的C 语言,二次开发简单。软件主要对图形界面、数据查询、实时报警、历史报警、实时曲线、历史曲线、报表查询、操作记录和用户管理等功能模块进行设计。通过对各个子功能模块的开发,形成了一套从数据生成到数据组织、存储、查询、分析等功能完整的体系框架,实现抽采系统动态展示、数据监测与存储、故障报警和报表打印、设备控制和调节等功能,最终达到监测监控瓦斯抽采系统的目的。

4.3 系统功能

系统具有在线监测瓦斯抽采管道中瓦斯体积分数、一氧化碳体积分数、压力、温度、工况混合流量、压差等管道参数监测功能;具有在线监测抽采泵的轴承温度、工作压力(正压、负压或真空度)、供水状态(缺水或水流量)、振动、运行状态等工况参数监测功能;具有在线监测电机的轴承温度、三相绕组温度、振动、电压、电流、功率等电机参数监测功能;具有在线监测冷、热循环水池的水位、水温、循环水泵运行状态等循环水参数监测功能;在线监测抽放泵房、管道间、值班室等重要场所瓦斯体积分数、一氧化碳体积分数、温度等环境参数监测功能;能够自动控制抽采泵、循环水泵、冷却塔、电动阀、排风扇、照明等设备进行一键启停、一键轮换、故障联动等。

5 结 语

设计了一种基于S7-1500R 冗余PLC 的瓦斯抽采监控系统,系统能够采集抽采系统的管道参数、工况参数、供水参数、环境参数等数据,并对采集的数据进行分析处理,实现抽采泵站的一键启停、自动倒机等自动控制和无人值守工作模式。通过对系统的CPU、电源、RS485 通讯口等关键部件进行冗余设计,有效提高了抽采监控系统的稳定性和可靠性。