关节轴承静态疲劳特性的响应面优化

2022-02-23宋烨空杨金堂徐子晗

宋烨空,杨金堂,徐子晗,金 磊

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430000;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430000)

1 前言

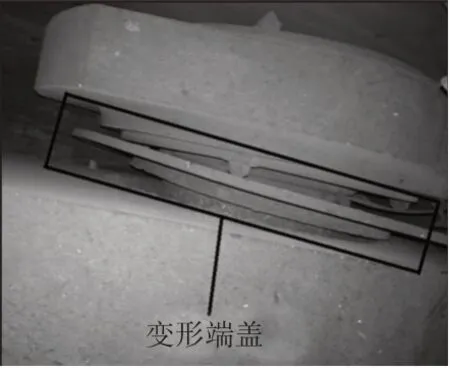

某一炼钢厂转炉公称容量设计为250t,在单线检修例行检查中发现该转炉运行时有轻微点头,打开悬挂装置墙板观察孔发现非传动侧水平悬挂装置中间与连杆连接的轴承一侧密封端盖已有变形,如图1所示。根据现场经验立马停炉进行检测,获知与连杆连接的关节轴承已破碎,如图2所示。关节轴承的破损引起水平悬挂装置传递力矩性能失效[1],导致转炉运动自由度改变,长时间会进一步引发炉体大范围晃动,将带来更大的安全隐患和经济损失。考虑设备服役时间已有十二之久,接近使用寿命,结合日常高温、重载的严峻工作环境,初步推断关节轴承破损是由疲劳损伤引起的。关节轴承是转炉悬挂装置的核心传力部件,有效提高关节轴承的强度与使用寿命是保障转炉持久运作的关键[2]。文献[3]以转炉主副连接装置为研究对象,通过有限元仿真与理论计算对比验证了连接装置中的球面轴承所受局部受压应力在安全范围内;文献[4]阐述了转炉耳轴轴承的日常维护和检修方法,并对耳轴整个工作系统给出简要改造方法,其中也对轴承的安装形式作了改进;文献[5]对炼钢转炉耳轴轴承的运行、维护作了介绍,结合现场情况对轴承损坏原因作出总结,最后提出维护建议。

图1 变形端盖 Fig.1 Deformation of the End Cover

图2 破损关节轴承Fig.2 Damaged Joint Bearing

鲜有学者对转炉关节轴承的静态疲劳特性进行优化研究,为此以上述炼钢厂失效关节轴承作为研究对象,基于ANSYS Workbench有限元分析平台,利用响应面法显示表达设计变量与目标函数间的未知线性、非线性关系,结合鲁棒性好、计算效率强的NSGA-II遗传算法,展开静态疲劳特性的优化研究,获得了有效提高关节轴承静态疲劳特性的关键结构尺寸参数。

2 关节轴承静态疲劳特性分析

2.1 模型结构参数设置

GE480-DO向心关节轴承是一种可进行摆动运动、具有调心功能的特殊滑动轴承,主要承受径向载荷,同时也可承受较小的轴向载荷(公称接触角α=0°),结构,如图3所示。

图3 关节轴承结构示意图Fig.3 Schematic Diagram of the Joint Bearing

基于转炉水平悬挂装置的结构加载方式的对称性,可以将其简化为1/2三维模型进行建模,分别由销轴、套筒、关节轴承及连杆组合而成。其中,向心关节轴承的主要结构参数,如表1所示。

表1 关节轴承主要参数Tab.1 Main Parameters of Joint Bearings

2.2 材料测定与网格处理

该转炉及其重要部件均为进口设备,关节轴承的核心设计、生产皆属国外技术,无法直接得知关节轴承的母材参数。为此,取得关节轴承内外圈破损部分样品,委托研究院进行钻点取样化学成分检测,如图4所示。研究院对检测所得化学材料成分与关节轴承常用钢材化学成分进行比对,得知关节轴承所用材料与轴承钢GCr18Mo具有极高相似度,满足在重载工况下低速运行的关节轴承使用要求。GCr18Mo的弹性模量G=210GPa,泊松比μ=0.278,屈服强度δs=685MPa,抗拉强度σb=885MPa。销轴、套筒以及连杆材料为21GrMoV-511,密度是7850kg/m3,泊松比是0.3,弹性模量是206GPa,抗拉强度是700MPa。为节约模型计算时间、提高计算精度,采用六面体网格对关节轴承进行网格划分,销轴、套筒和连杆采用四面体网格进行网格划分。简化转炉水平悬挂装置有限元模型,如图5所示。

图4 钻点取样Fig.4 Drilling Extraction Sample

图5 简化悬挂装置有限元模型Fig.5 The FEM of Simplified Suspension Device

2.3 边界约束及加载条件

对简化的水平悬挂装置销轴表面采用圆柱约束,如图6(a)所示。即将关节轴承内圈固定,使外圈转动。水平悬挂装置在转炉倾转至90°时的工况承受炉体大部分重量[1],关节轴承的工作环境最为严峻,故在连杆上施加方向为垂直于截面向外大小为F=4.45×106N的满炉工况载荷,工作温度为75℃,如图6(b)所示。

图6 关节轴承模型边界条件Fig.6 Model Boundary Conditions for Joint Bearing

2.4 仿真结果分析

2.4.1 力学性能分析结果

关节轴承最大等效应力集中于关节轴承受拉侧的内、外圈边缘和内、外圈球面接触区域,数值大小为349.69MPa,小于许用应力,如图7(a)所示。由此可知,外圈是关节轴承相对薄弱的部分,容易发生疲劳失效的现象。关节轴承最大变形出现在外圈边缘,大小为0.248mm,如图7(b)所示。变形大小相对整个结构影响甚微。以上分析与现场关节轴承的破损情况基本相符,可进一步证明静力学分析过程的合理性与正确性。关节轴承就静力学的分析结果而言满足许用需求,但仍存在较大的优化空间。

图7 静力学仿真结果Fig.7 Static Simulation Results

2.4.2 关节轴承寿命分析

通过工程测试试验获取S-N曲线的方法周期长、人力消耗大、经济投入大。借助S-N曲线的双对数线性关系的幂函数形式,如下:

其中,材料性能参数k=0.35,材料极限强度Su=6.85×108,材料性能参数m=3/lg(0.9/k),C=(0.9Su)m×106。

钢材寿命循环次数达N=1×107,假设向心关节轴承的疲劳上限为1×107,N=10,20,50,100,200,2000,10000,20000,1×105,1×106,1×107时,代入式(2-1)得到相对应应力S的值,将S,N的值依次输入到ANSYS Workbench Engineering Data材料模块中获得GCr18Mo轴承钢的S-N双对数曲线后,运算求得关节轴承疲劳寿命云图,如图8所示。

图8 关节轴承疲劳寿命云图Fig.8 Fatigue Life Cloud Diagram of Joint Bearing

由图8可得到,关节轴承运行过程中的危险区域发生在轴承外圈边缘且处于应力较为集中区域,符合在实际工程中出现疲劳失效的位置。结果获得向心关节轴承最小应力循环次数为为7.64×105次,疲劳寿命在4.24×106到1×107次之间居多数。图8中的红色面域为关节轴承的薄弱部分,由红色面域至蓝色面域相应寿命的次数逐渐增加,由图可以看出轴承内圈与外圈接触面的轴向两端边缘处为薄弱区域,容易萌生疲劳裂纹,在高负荷长时间的作用下,疲劳裂纹会继续扩展,直至关节轴承发生断裂[6]。

3 关节轴承的优化设计

为避免在上述炼钢厂关节轴承破损的情况下无法及时更换,可采用选用更为易得、适合复杂工况的母材、参考关节轴承参数进行加工。因而有必要对关节轴承的材料和结构进行优化设计。

3.1 优化变量显著性分析

优化设计过程所涉及到的三个基本要素分别是设计变量、状态变量和目标函数[7]。结合关节轴承静态、疲劳寿命分析结果,初步以关节轴承的弹性模量、工作温度和内外圈边缘倒角为初步设计变量;优化目标为关节轴承的总体变形、等效应力与疲劳寿命。并展开灵敏度分析获取对优化目标影响较大的设计变量,减少计算任务量,提高优化精度。

获得各设计变量灵敏度,如图9所示。其中,P1为弹性模量,P2为轴承内圈边缘倒角r1ɑ,P3为轴承内圈边缘倒角r1b,P4为轴承外圈边缘倒角r2ɑ,P5为轴承外圈边缘倒角r2b,P6为轴承工作温度,P7为轴承总体变形,P8为轴承等效应力,P9为轴承疲劳寿命。

图9 变量对目标函数的灵敏度Fig.9 Sensitivity of Variables to Objective Functions

由图9可知:(1)P1、P2、P3、P4、P5对关节轴承总体变形的灵敏度几乎为零;(2)P6对疲劳寿命的影响最大;(3)P3、P4对等效应力的灵敏度几乎为零。(4)P3、P4对疲劳寿命的灵敏度为0。

综合以上分析,去除显著性较差的设计变量和优化目标,重新选定P1、P2、P3、P6作为设计变量、P8、P9作为设计目标,对关节轴承进行优化。

3.2 响应面法优化设计

响应面法(Response surface methodology,RSM)是一种构建相似模型的方法,以指定设计空间中试验点的特点为依据、试验设计为基础,采用多项式或其他响应面模型近似反映预测变量与响应特征之间的线性或非线性关系,得到一个响应面来模拟响应特征,利用所得模型来预测其余未进行试验变量的响应值[8]。其目的是研究多个输入变量与多个响应特征之间关系,实际上是利用数学和统计学相拟合的试验方法,研究不同影响因素(x1,x2,...,xn)与响应输出y(x)的关系[9]。影响因素与响应输出若为一阶线性关系,其数学模型为:

为获得关节轴承最大等效应力、疲劳寿命和材料弹性模量、内圈边缘倒角大小及工作温度之间的非线性关系采用响应曲面法二阶模型如下:

式中:y(x)—响应输出函数;k—影响因素数量;βi—各因素的影响因素;xi—各影响因素;ε—附加常量。

重新设置完成设计变量和目标函数,ANSYS Workbench Design Explorer系统自动生成设计点,求出三维响应曲面,如图10所示。可以清楚地了解到各因素对目标函数的影响程度。三维响应曲面中等高线的形状弯曲而且较为陡峭时,说明在经过灵敏度分析筛选设计变量后,其余的因素之间交互效应对目标函数疲劳寿命、等效应力的影响大。由图10(a)、图10(b)可得,随着倒角值的增大关节轴承的等效应力随之减小,而疲劳寿命逐渐增大,均呈抛物线趋势。由图10(c)、图10(d)可得,关节轴承的工作温度、杨氏模量分别与其等效应力的关系呈线性正相关,与疲劳寿命呈非线性负相关;由图10(d)显然看出工作温度的等高线的坡度更为陡峭,因此其对疲劳寿命的影响相对于材料弹性模量更大。

图10三维响应曲面Fig.10 3D Response Surface

3.3 遗传算法优化结果对比

多目标优化(MOP)的问题中,每个优化目标间存在彼此矛盾的情况,要想使所有目标函数均达到最优解较为困难,通常所得最优解会是一个解集,故而调用了Pareto非劣解[10]。选用NSGAII遗传算法对目标函数进行优化,其以收敛速度快、鲁棒性能好等优点被广泛应用。

NSGA-II遗传算法运行步骤可分为以下三步:(1)随机构造首个原始父代种群;(2)经过筛选、交互变异的过程之后,再产生出一个过渡性种群与当前的种群进行组合,再完成组合后的排序步骤;(3)依序从上一步骤中所获得的种群之中选取进化个体来作为下一代的种群,直到种群数量值达到N时截止。

通过3.1中的优化变量显著性分析,最终确定了四个设计变量与两个目标函数,令P1=x1,P2=x2,P3=x3,P6=x4,优化设计数学模型如下:

式中:F(σX)—关节轴承的等效应力;F(LX)—关节轴承疲劳寿命;F’σ(X)—初始关节轴承等效应力;F’(LX)—关节轴承初始疲劳寿命;X—设计变量;i—设计变量个数;x’i—设计变量最小值;xi—设计变量最大值。

最终获得三组优化变量设计点,如表2所示。选取目标函数时,以关节轴承疲劳寿命的长短为主要参考、最大等效应力为次要参考。考虑关节轴承材料购买的难易程度、现场加工工艺及转炉实际运行环境等因素,最终分别对内圈边缘倒角r1ɑ与内圈边缘倒角r2ɑ取整:3mm和3mm,故而选用优化方案1,同时与关节轴承原有参数进行对比,其最大等效应力减小、疲劳寿命增加,变化值均在合理的范围之内。

表2 优化前后对比Tab.2 Comparison Before and After Optimization

4 结论

(1)关节轴承力学性能的分析结果与实际工况常见故障基本吻合,证明了分析的准确性和合理性。通过分析找出了关节轴承在转炉倾转至90°的工况时的薄弱部位,并利用ANSYS Workbench Fatigue Tool模块计算出其疲劳寿命,为实际工程中确定替换关节轴承的周期提供了理论基础。(2)针对关节轴承外圈边缘出现疲劳点蚀直至破损的问题,结合响应面曲面法、NSGA-II遗传算法对其材料性能、结构参数及工作温度进行优化,最终关节轴承最大等效应力由349.69MPa减少至299.93MPa,降低了14.23%;最小疲劳寿命由7.64×105次增加至9.80×105次,提高了28.27%,为炼钢转炉再出现由特殊钢制成进口关节轴承破损的状况和在无备用件的情况提供新方法,可有效控制在炼钢过程中由于零件疲劳失效所带来的安全隐患和经济损失。(3)在现有措施条件下,转炉检修期间(大约每两周一次),增加检查“水平悬挂、垂直悬挂”项目,并做好记录和比较分析,如有异常,及时进行全面会诊。