环形炉煤调湿新技术开发试验研究

2022-02-23王立志徐蓬勃孙海权汪志良

王立志,徐蓬勃,孙海权,汪志良

(鞍钢集团工程技术有限公司,辽宁 鞍山 114021)

煤调湿是利用外加热能将炼焦煤在焦炉外进行干燥、脱水并稳定煤中水分,以达到减少炼焦能耗量、改善焦炉操作、提高焦炭质量或扩大粘结性煤用量的一种节能减排的炼焦技术。炼焦使用的煤水分一般为10.5%,采用加热干燥方法将炼焦前煤粉水分降至(6.5±0.5)%的过程,在冶金行业称为“煤调湿”[1]。1996年日本室兰焦化厂开发出第三代煤调湿技术——直接换热型的流化床煤调湿技术[2]。目前,煤调湿一般采用该种干燥方式,利用焦炉烟气在流化床内与炼焦煤直接进行热交换。流化床调湿装置气阻压降较大[3],流态化加热对煤粉颗粒大小的均匀性要求较高;同时,粉尘量较大,对后续烟气除尘设备要求较高。

近年来,国内企业及研究机构对上述流化床调湿设备进行了改进[4-5],针对流化床煤调湿技术存在的问题,鞍钢集团工程技术有限公司开发了一套环形炉煤调湿试验装置,并将该装置在鞍钢股份有限公司炼焦总厂(以下简称“鞍钢炼焦厂”)进行了运行测试,结合理论计算和试验结果分析,得出该煤调湿技术可以有效降低炼焦煤粉水分,为后期的工业化装置的开发和实施积累了技术数据和经验。

1 环形炉煤调湿工艺介绍

1.1 环形炉煤调湿工艺简介

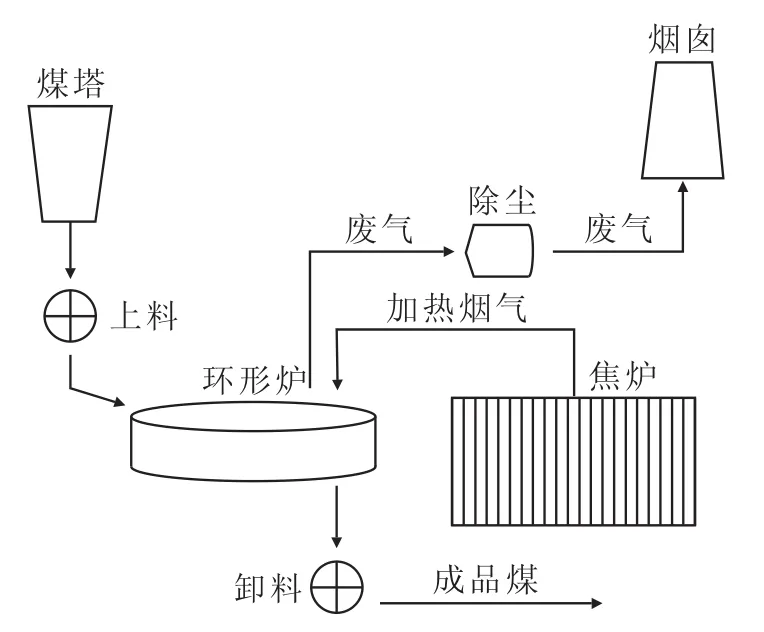

环形炉煤调湿工艺流程见图1。把备煤车间送来的粉碎后的煤装入缓冲煤塔,通过给料装置和布料器将煤均匀装入环形炉内,使煤在环形炉旋转炉底上向出口转动,煤在环形炉内经过一个周期的干燥,调整至预定湿度后,用螺旋出料机推出,进入焦炉上料系统。烟道废气由焦炉总烟道引出,直接送到环形炉,分段进入炉内,通过特制的翻料器下部喷嘴把热烟气送入环形炉内与煤直接接触进行干燥。调湿后烟道废气经湿式除尘后排入大气。

图1 环形炉煤调湿工艺流程Fig.1 Process Flow for Coal Moisture Control in Annular Furnace

在环形炉内沿纵向设置有若干翻料装置,前后交错布置,其作用在于:①扩大物料对流换热面积;② 不断移动炉底上的物料,使物料沿阿基米德螺线轨迹运动,增加接触加热长度;③翻动物料,使物料有效混合,提高传热效率和传质数率,达到对流和传导相结合的传热效果。

1.2 环形炉煤调湿工艺的技术创新性

(1)通过翻料器的设计将对流传热和固体载热的传导传热有机地结合起来,保证高的传热效率和均匀的温度场,通过薄料层和较低的气固比避免流态化加热中的扬尘现象。对被加热物料的粒度组成要求更加宽松,物料粒度大小不均产生的问题对传热过程影响很小,用于工业化生产优势更加明显。

(2)主体设备技术成熟,生产能力大,性价比高。环形炉是冶金加热炉通用设备,单机产能(100~300万t/a)满足煤调湿要求,制造成本和生产、操作、维护费用均较低。

(3)可以通过调控炉子转速、气煤比、干燥周期等方式按需要精准控制煤的调湿度。

2 理论计算

以鞍钢煤调湿试验系统数据建立煤调湿系统热平衡,估算鞍钢焦炉烟道气资源的调湿产能。已知焦炉入炉湿煤处理量为300 t/h,原煤含水率为11.0%,烟气入口温度为170℃,烟气出口温度为 85℃。则干煤量=300×(1-11.0%)×1 000=267 000 kg/h,处理前湿煤含水量=300×11%×1 000=33 000 kg/h,处理后湿煤含水量=300×(11.0%-x%)×1 000,x为湿煤水分下降份额,以百分比计。

鞍钢炼焦厂西部炼焦现有焦炉烟道气资源350 000 m3/h,其中50 000 m3/h用于维持原烟道保温等,300 000 m3/h可用于煤调湿。计算中不考虑调湿过程扬尘,进、出干燥器烟道气流量均为300 000 m3/h。

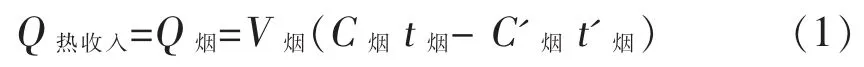

(1) 热收入

煤调湿系统的热收入来源于烟气提供的热量。假设进、出调湿系统烟气量不变,进入调湿系统170℃的烟气热量与出调湿系统85℃的烟气热量之差,即为煤调湿所获得的热量Q烟,具体计算公式如下:

式中,V烟为进、出调湿系统的烟气量,m3/h;C烟、C'烟分别为进、出调湿系统烟道气的比热,与烟气成分有关,通过烟气中不同成分在该温度下的比热计算得出,分别为 1.406 8、1.378 6 kJ/(m3·℃);t烟、t'烟分别为进、出调湿系统烟道气的温度,℃,

(2) 热支出

煤调湿系统的热支出主要包括干煤吸热Q煤和湿煤中水分升温和水分蒸发吸热Q水。根据经验和现场的观察和检测,一般煤中水分从20℃开始蒸发,最终从调湿系统排出煤的温度在50℃左右。因此在本方案中,假设煤中水分从20℃升温至50℃然后气化排出。具体计算公式如下:

式中,G烟为进入调湿系统的干煤量,kg/h;C煤、C'煤分别为调湿后、前干煤的比热,与煤的成分有关,通过计算得出 0~100 ℃均为 0.932 kJ/(kg·℃);t煤、t'煤分别为调湿后、前干煤的温度,℃;C水t水、C'水t'水分别是水在50、20℃的焓值,为209.85 kJ/kg和84.476 kJ/kg;2 370 kJ/kg为水在50℃时的气化潜热;G'水为调湿后煤粉中剩余水量,kg/h;G气化为调湿后煤粉中气化的水量,kg/h。

假设调湿器的系统热损失为10%,则Q'热收入=Q热收入×0.9=Q烟×0.9。 根据热力学第一定律 Q'热收入=Q热支出,则 Q水+Q煤=Q烟×0.9

计算得出,调湿可降低入炉煤水量G气化=10 328.2 kg/h,调湿后入炉煤水分为7.83%,下降了3.17%,水分脱除率为28.8%。

3 环形炉煤调湿试验

3.1 试验装置

环形炉试验装置如图2所示。环形炉煤调湿试验装置包括煤干燥器、离心风机、翻料器及驱动机构;试验仪表包括温度、流量、压力计量。煤干燥器是一个环形的筒式试验设备,直径为2 500 mm,其通过在圆筒内安装的翻料器和顶部安装的驱动机构,来模拟环形炉的运行。

图2 环形炉试验装置Fig.2 Test Device for Annular Furnace

3.2 试验方案

为了保证烟道废气出口温度在250℃左右,将试验装备建于鞍钢炼焦厂烟道旁,同时,为了减少烟气的热损失,对烟气进入环形炉前的管道进行了保温处理,使烟气进入装置的温度在170℃左右,烟气耗量950 m3/h左右。

实验采用同一种煤粉,首先测试从煤场取来的煤粉湿度,根据试验要求调节煤粉湿度至设定的数值11%。湿煤装入量1 100~1 150 kg,煤料层厚度300 mm,气料比(烟气量/粉尘量)700 m3/t;炉体外侧设置温度、压力、流量检测装置。试验设置8个取样点(煤层标高100、200 mm各4个,围绕环形炉中心均匀分布),每个取样点一次取样500 g左右,取样间隔为15 min,试验周期时间60 min。

3.3 试验步骤

(1)煤调湿试验装置安装好后,通过煤料装入口向耙式翻煤器中装入煤料试样,煤料试样装入高度低于烟气分布器。

(2)启动引风机,使焦炉主烟道中200~220℃烟道废气依次通过引风管道、进气装置,将烟道废气通过多个烟气分布器均匀布散在翻料器箱体内。

(3)启动驱动装置,通过电机驱动齿轮连接的筒体带动煤料进行旋转,耙片对煤料试样进行翻动,使煤料试样与烟道废气充分接触换热,煤料试样中的部分水分快速汽化,从而达到降低煤料试样含水量的目的。

(4)在设定时间内分多次通过各取样口对煤料试样进行取样,一次试验过程可获得多组试验数据,用于分析煤料试样含水量随时间的变化规律;同时,通过粉尘检测仪检测换热后烟道废气内的含尘量。

(5)取样结束后,关闭引风机和驱动装置,启动排烟风机,将翻料器箱体内换热后的废气通过排风管道排入烟囱或除尘装置。

3.4 试验结果及分析

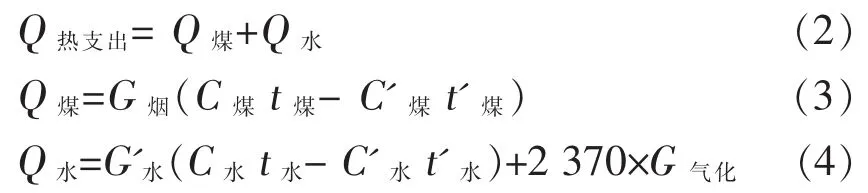

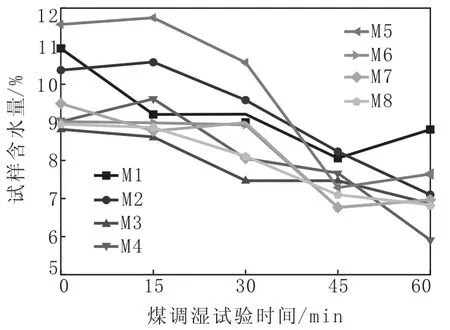

试验分为两个阶段,依据试验日期将试验编组为 M1~M8。 其中,M1、M6、M7、M8 试样为新煤,M2、M3、M4、M5 试样为旧煤加水人工搅拌,M 为平均值。试验前后煤层标高100、200 mm处试样煤粉水分如图3所示。由图3可以看出,煤层标高100 mm处试样煤粉水分普遍高于标高200 mm处,即煤料层底部水分偏高,上部水分较低,说明翻料器作用明显。

图3 试验前后煤层标高100、200 mm处试样煤粉水分Fig.3 Moisture Content of Pulverized Coal Samples at Coal Seam Elevations of 100 mm and 200 mm before and after Test

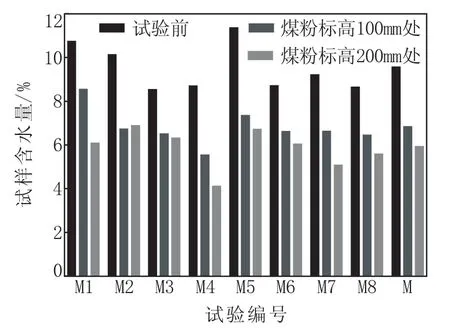

调湿过程试验煤粉水分变化趋势如图4所示。由图4可以看出,随着调湿时间变长,煤层试样煤粉水分呈下降趋势,说明环形炉煤调湿试验装置达到了降低煤粉水分的作用。受试验炉型和翻料器的局限,环形炉底部存在工作“死区”,导致试验效果与理论计算存在一定差距;8个样本煤粉含水量整体处于下降趋势,说明调湿效果明显,60 min取样显示有3个样本含水量出现高于45 min样本情况,说明环形炉在45 min以后降低水分效果下降,系统在45 min达到最佳效果,可以安排煤粉出料。

图4 调湿过程试验煤粉水分变化趋势Fig.4 Variation Tendency of Moisture Content of Test Pulverized Coal during Moisture Control Process

在环形炉上部经过翻料的煤粉其模拟效果最接近实际工业应用实际情况部分,试验数据样本较为理想,表明环形炉及试验所选用的翻料器有很好的传热、传质效果。在试验实测中发现,煤料层底部死料区的厚度约为50 mm,占整个试验煤料16%左右,将“死料区”数据纳入试验数据处理范畴,作为计算数据基础,得出经过环形炉调湿,煤粉水分下降约2%,调湿效率达到22.3%,试验效果理想。

综合理论计算与试验结果分析得出,环形炉煤调技术湿的工艺机理和设备选择正确,能够满足调湿工艺的要求。

4 结论

(1)环形煤调湿试验中受原料搅拌均匀度、试验装置形式、翻料效果、取样等因素影响,底部湿煤堆积严重,上部及中部水分去除较明显,综合考虑试验炉底部煤料“死料区”的调湿数据,煤粉水分下降约2%,试验炉调湿效率达到22.3%,基本达到预期效果。

(2)环形煤调湿技术的工艺机理和设备选择正确,能够满足调湿工艺要求。