整体式超高强钢冷冲压门环零件开发

2022-02-22吴炳元罗爱辉张建

吴炳元,罗爱辉,2,张建,2

整体式超高强钢冷冲压门环零件开发

吴炳元1,罗爱辉1,2,张建1,2

(1. 宝山钢铁股份有限公司,上海 201900;2. 汽车用钢开发与应用技术国家重点实验室,上海 201900)

目的 研究整体式超高强钢门环对车身碰撞安全性能的影响,探索高性能超高强汽车用钢制作整体式冷冲压门环零件的可行性。方法 充分利用高性能超高强钢的材料特性,设计开发整体式超高强钢冷冲压门环零件,通过结构设计、坯料制备、样模开发、零件试制,研究门环零件焊缝优化、闭环坯料拼焊、大尺寸模具调试等关键工艺技术。结果 整体式超高强钢冷冲压门环零件可以有效提高整车侧面碰撞性能,增强抵御25%小偏置碰的能力,实现质量减轻2%,回弹仿真精度达到75%。结论 这是对整体式超高强钢门环零件的一次有益探索和尝试,整体式超高强钢门环较分体式门环在满足相同碰撞安全要求前提下,具有结构简单,可实现减重、降低模具数量和生产成本等优势,后续在零件回弹控制方面还需进一步深入研究。

激光拼焊;门环;超高强钢(UHSS);冷冲压

节能、安全和环保是当今汽车工业发展的主要方向。欧洲材料协会调查表明,汽车质量每减轻100 kg,可节省燃油6%~8%[1],因此,设计和制造既节能又安全的汽车是汽车设计者不断追求的目标。采用高强度钢板制造车身,是同时实现车体轻量化和提高碰撞安全性的有效途径[2-3]。

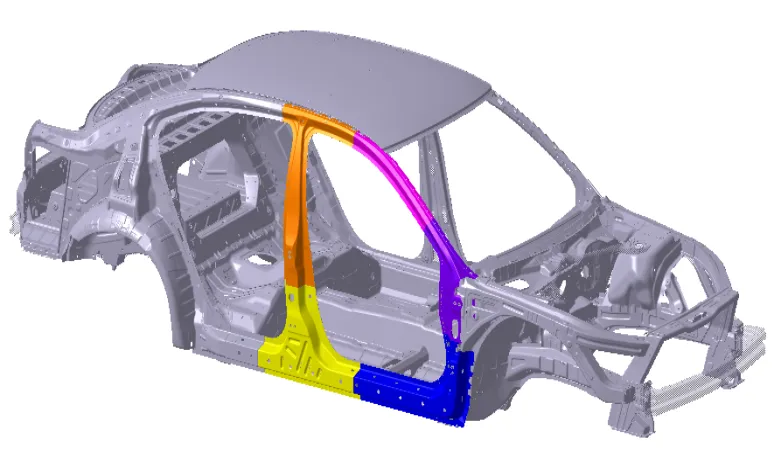

如图1所示,在传统的车身结构设计中,前门框内设计有A柱、B柱、门槛梁和车顶边梁等几个零件,各个零件分别冲压成形后,再通过点焊方式连接在一起,组成前门框内的加强结构,用来承受来自车身前部的正面碰撞力和来自车身侧面的侧面碰撞力[4],保证乘员舱的结构不变形,进而保护乘员安全,因此前门框的结构是保障整车碰撞安全的关键部位。随着汽车材料和成形技术的不断发展和进步,前门框的结构也在不断发生变化,由最初的分体式环状结构,发展至C字型环状结构,到目前最新的整体式封闭环结构[5-7],成形方式和用材也由最初的冷冲压高强钢,发展至目前最新的热冲压超高强钢。整体式封闭门环是指将A柱、B柱、门槛梁和车顶边梁设计成一个封闭的整体式零件,通过激光拼焊制作坯料,一次冲压成形。整体式封闭结构的门环零件,相对于多个小零件点焊合成的零件总成具有质量轻、强度高、尺寸相对稳定、大幅度降低生产设备总吨位、减少工装数量和制造成本、降低生产成本、减少生产准备的匹配时间等优势,对整车碰撞安全和车身刚度都有积极的作用。目前热冲压整体式门环零件研究与开发已经成为汽车行业的研究热点[8-13]。

图1 门环在白车身中的位置示意

2012年宝钢在国际上率先开发并量产了第3代超高强钢——QP钢,又称Q&P钢或淬火延性钢,该钢种不仅具有超高强度,且具备较高伸长率,特别适用于生产外形相对复杂、强度要求较高的冲压件。QP钢充分利用超高强钢板的塑性特性、加工硬化特性,可以更好地实现零件减重和车辆性能的优化[14-15]。

文中以某车型轿车为例,应用超高强钢冷冲压技术与激光落料、激光拼焊技术相结合,设计开发了一款整体式超高强QP钢冷冲压门环,有效提升了整车碰撞安全性能,特别是25%小偏置碰撞和侧面碰撞,对超高强钢冷冲压门环零件的开发具有较大的借鉴和指导意义。

1 零件设计与优化

在车型设计开发过程中,对标车采用的是分体式的前门内框结构设计,分别由A柱、A柱上、B柱、门槛梁和A柱上边梁5个零件组成,零件厚度及用材情况见表1,图2为分体式结构示意。

表1 对标车分体式门环结构信息表

Tab.1 Structure of split type door ring of benchmarking car

图2 分体式前门框架结构

为了既能满足整车侧碰安全要求,又能满足零件成形性要求,利用QP钢材料强度高、延伸性好的特点,选择其作为超高强钢冷冲压门环零件材料。

1.1 基于整车碰撞安全的零件厚度、强度设计与优化

2018版C-NCAP侧碰标准较前一版的台车质量增加了450 kg,防撞梁中心高度增加了50 mm,碰撞能量增加了47.37%,因此对车身结构提出了更高的要求和挑战。

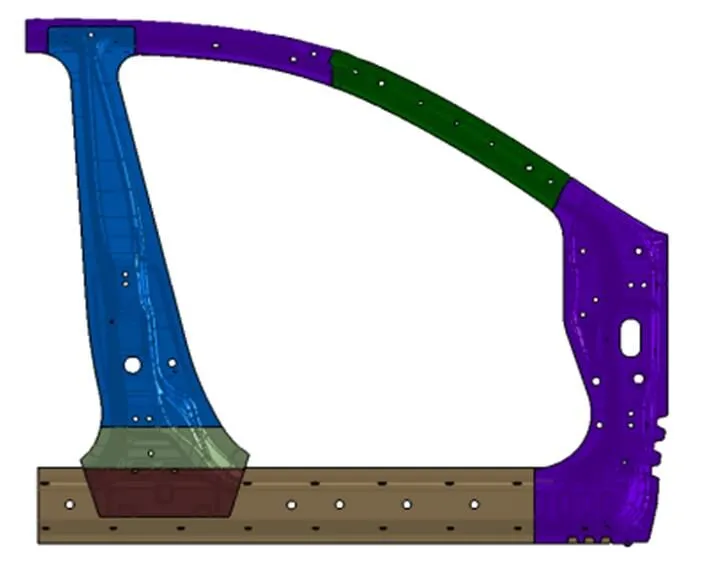

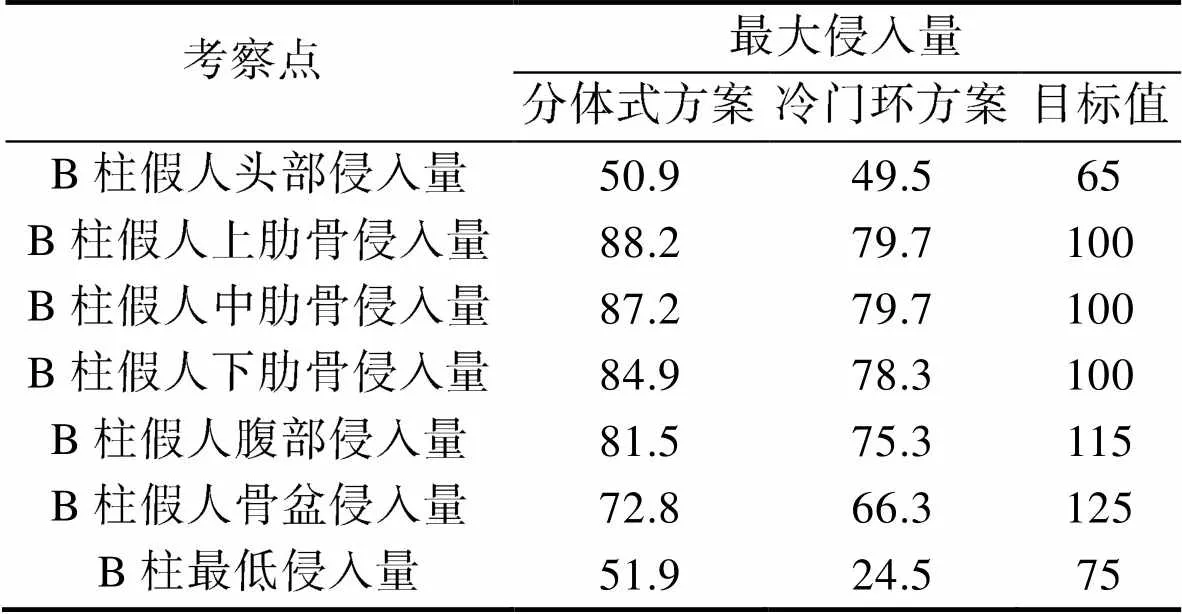

基于整车侧碰安全法规要求,开展了超高强钢冷冲压门环零件设计。以整车侧碰安全为优化目标,以门环零件各部位材料强度和厚度为变量,经过5轮的材料强度与厚度优化,整车侧碰安全满足五星要求,最终门环零件设计结果如表2所示。整车侧碰安全侵

表2 整体式冷冲压门环材料与厚度信息

Tab.2 Material and thickness of integral cold forming door ring

入量分解指标见表3,目标值是按整车安全碰撞五星要求分解至各指标项的数值,数值越小,表示整车侧碰越安全。与对标车的分体式结构相比,考察整车侧碰中B柱假人6处的侵入量和B柱最低侵入量,门环方案数据均优于分体式方案。

1.2 基于零件可制造性分析(CAE)的零件拼焊缝及型面设计与优化

整体式超高强钢冷冲压门环零件由于选用了QP980和QP1180这2种材料,同时零件上布置了5道焊缝,使零件可制造性分析难度很大。零件可制造性分析分为2个阶段进行。

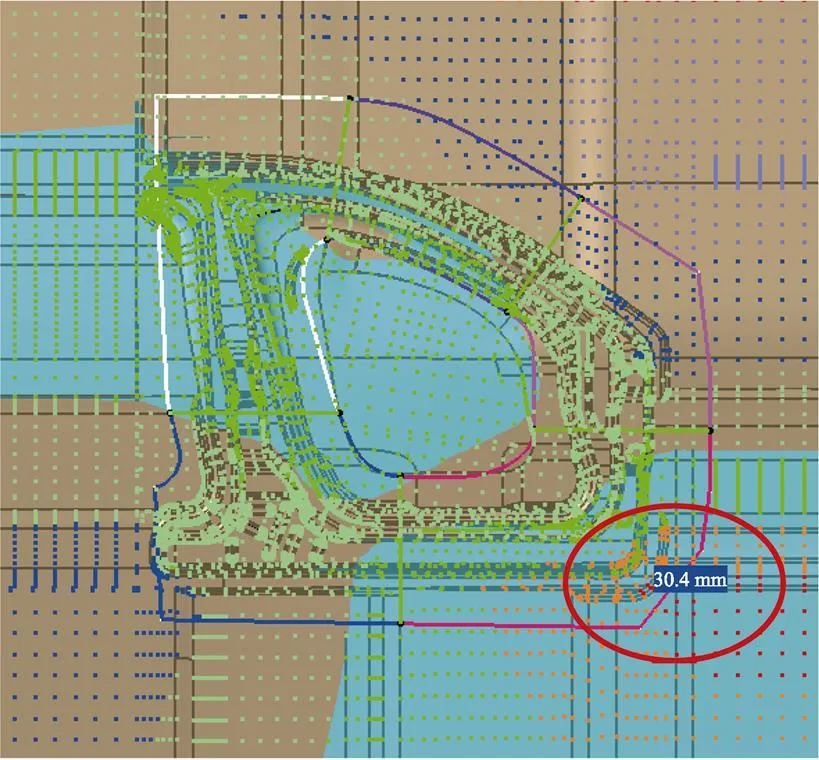

第1阶段,零件成形性控制。通过焊缝位置调整、零件特征及坯料尺寸优化,在保证板料焊缝焊接可行性的基础上,控制零件拉延工序的起皱开裂问题。原设计焊缝线距离产品圆弧太近,材料流动过程焊缝受力大,容易造成焊缝开裂,需要调整优化,图3为焊缝调整的示意图。

表3 分体式结构与整体式门环结构侧碰B柱侵入量对比

Tab.3 Comparison of B-pillar intrusion between split structure and integral structure of door ring mm

图3 焊缝位置调整示意

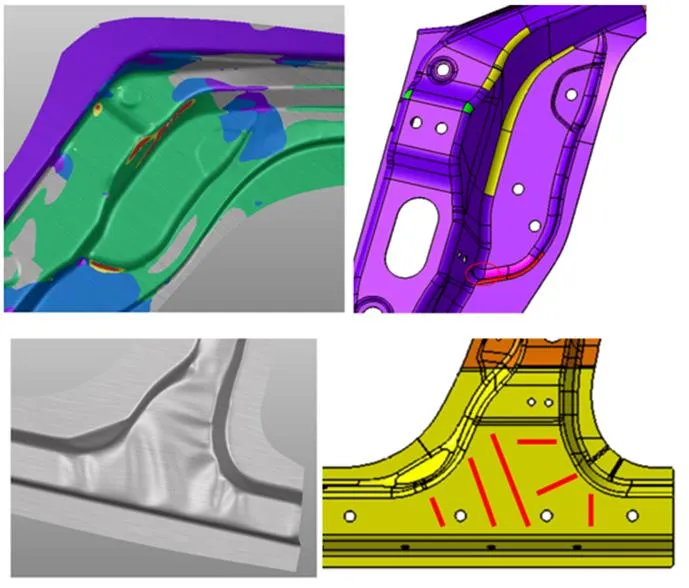

第2阶段,零件回弹控制。材料强度高,回弹影响大,板料工作区域对型面的影响最大可达30 mm,位于A柱下角部位置,如图4所示。通过优化零件型面和料片、调整工艺补充面、放大开裂或过度减薄

图4 零件回弹分析结果示意

区域圆角、增加吸皱筋等手段,解决了拉延工序中起皱开裂等问题,最终优化后的零件型面如图5所示。经计算,最终完成的整体式超高强钢冷冲压门环零件质量为13.553 kg,较分体式结构质量减少0.263 kg,质量减轻了2%。

2 样模开发与调试

零件试制需要经过板料制备、样模设计制作、模具调试、零件激光切割等多个工艺环节。

2.1 环状激光拼焊板料制备

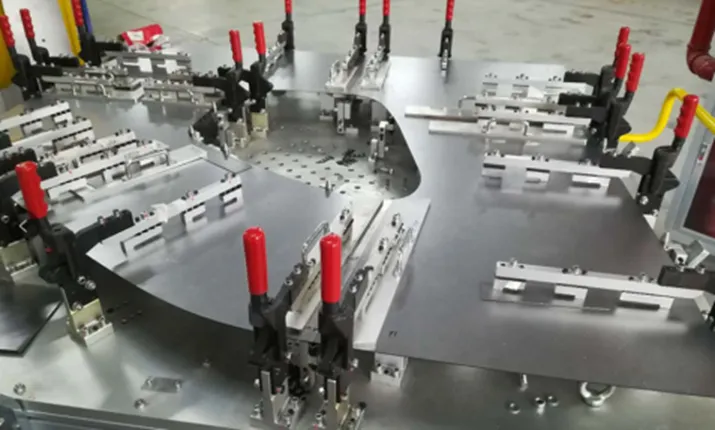

不同于传统的单焊缝激光拼焊料片,整体式超高强钢冷冲压门环零件板料是由5块异形料通过5道不同方向的焊缝拼接而成,定位与焊接精度控制难度大。为了保证焊缝质量及料片精度,开发了专用的大尺寸激光拼焊工装夹具来实现5块料片的定位、夹持,并采用曲线飞行焊机最终完成整张板料的激光焊接。图6为激光拼焊夹具与料片的示意图。

图5 整体式超高强钢门环零件CAE优化示意

a 激光拼焊用夹具 b 激光拼焊后料片

2.2 样模设计与制作

整体式超高强钢冷冲压门环是由多种料厚、多种强度的超高强钢激光拼焊料片,经冷冲压成形制作而成,在样模设计初期就要注意使用高强度材料,防止由于成形压力过大而造成模具结构性的损坏。

OP10拉延模具的上模和凸模受力大,均采用MoCr铸铁铸造,上模的型面部分均按照量产模具标准使用Cr12MoV钢块拼接,受力比较小,均匀的压边圈采用常规HT300铸造。OP20压料整形模具主要针对OP10拉延未到位的部分进行整形,并对零件回弹部分进行一次修整。上模采用HT300,下模座、整形刀块、压料芯均用MoCr铸铁铸造。OP30直接成形模具,为了更好地控制零件回弹。模具上下模同时受力,均采用Mocr铸铁铸造。

2.3 样模调试与出件

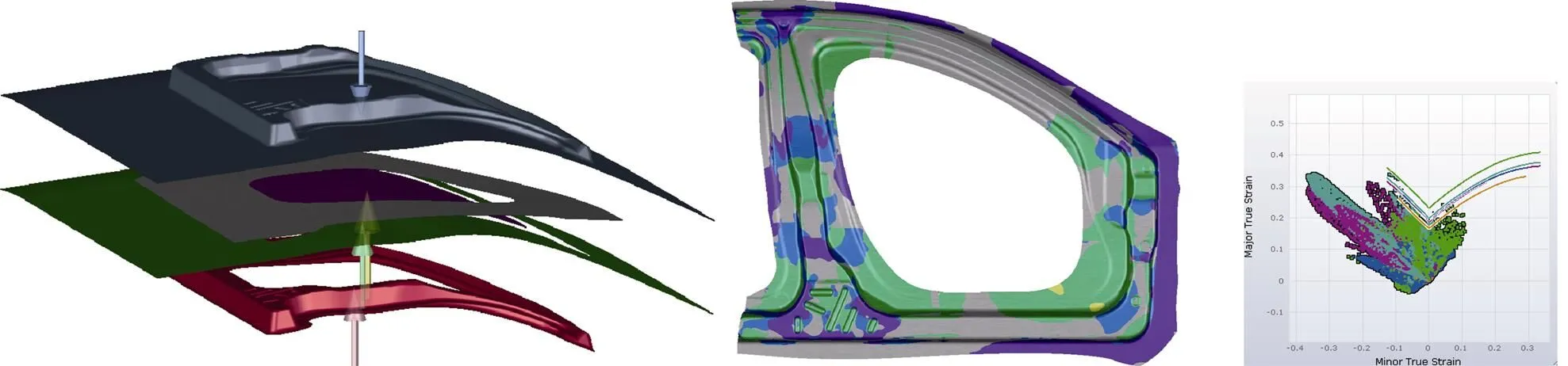

零件可制造性分析的成形载荷为1500 t,因此选择在2000 t的压机上进行制件冲压调试。根据前期CAE模拟分析及参数设定,对冲压现场参数进行设置,CAE分析设置与模拟结果见图7。由于制件成形复杂、模具尺寸大、坯料流入量多、板料焊接焊缝强度大等原因,冲压非常困难,现场生产遇到大量的问题,如图8所示。主要问题点及解决方案如下:① 零件局部区域开裂,最初零件试制时局部区域特别是圆角区域部位开裂,通过局部料片尺寸放大、模具压边圈螺钉孔边缘光顺处理等手段解决;② 料片焊缝开裂,由于焊缝质量、模具表面等问题,造成料片焊缝

a 零件CAE分析工艺设置 b 零件CAE分析成形极限

a 零件调试开裂 b 料片焊缝打磨 c 零件压边位置起皱

开裂,可通过料片焊缝质量控制、焊缝表面打磨、模具表面打磨等手段解决;③ 零件局部区域起皱严重,零件材料强度高,造成局部区域特别是压边区域起皱严重,通过增大模具压边力,优化坯料边界,有效降低局部区域起皱。

零件冲压成形后,经激光切边切孔,最终形态如图9所示。

3 样件检测

应用三坐标检测装备对零件进行尺寸检测,并与仿真分析结果进行对比,如图10所示,实际零件回弹趋势与CAE分析回弹部位趋势一致,精度为75%左右。

图9 激光切边切孔后的零件示意

图10 样件检测与仿真分析对比示意图

4 结语

整体式超高强钢冷冲压门环是一款由多种料厚、多种强度的超高强钢拼焊,经冷冲压成形的高难度复杂零件,是对门环零件设计、分析与试制方案的一次探索和创新。通过研究发现,超高强钢冷冲压门环可以有效提高整车侧面碰撞性能,增强抵御25%偏置碰的能力,5个零件合成整体式门环一个零件,也可大大降低模具的投入成本,CAE仿真分析技术可以有效地指导零件调试与回弹趋势,但在回弹数值精确度上有待进一步提升。随着车身零件CAE分析技术的不断完善及发展,整体式超高强钢冷冲压门环会越来越多地运用到车身之中。

[1] JOSEPH C, BENEDY K. Light Metals In Automotive Application[J]. Light Metal Age, 2000, 10: 34-35.

[2] SENUMA T. Physical Metallurgy of Modern High Strength Steel Sheets[J]. Iron and Steel Institute of Japan, 2001, 41(6): 520-532.

[3] 王志娟, 陈素平, 赵友志, 等. 高强钢推进白车身轻量化[J]. 现代零部件, 2014(3): 82-86. WANG Zhi-juan, CHEN Su-ping, ZHAO You-zhi, et al. High Strength Steel to Promote Lightweight Body in White[J]. Modern Components, 2014(3): 82-86.

[4] 张君媛, 纪梦雪, 王楠, 等. 汽车正面25%重叠率碰撞车身前端结构设计[J]. 吉林大学学报: 工学版, 2018(1): 57-64. ZHANG Jun-yuan, JI Meng-xue, WANG Nan, et al. Design of Automotive Body Frontal Structure for 25% Overlap Frontal Collision[J]. Journal of Jilin University: Engineering and Technology Edition, 2018(1): 57-64.

[5] 王彦, 张晓胜, 谢文才, 等. 一汽轿车奔腾B50轻量化技术[J]. 汽车工艺与材料, 2010(4): 1-3. WANG Yan, ZHANG Xiao-sheng, XIE Wen-cai, et al. FAW Car Pentium B50 Lightweight Technology[J]. Automotive Technology and Materials, 2010(4): 1-3.

[6] 王力, 顾世欣, 张楠, 等. 一体式全封闭高强度侧围加强板冲压工艺研究[J]. 锻造与冲压, 2020(6): 47-51. WANG Li, GU Shi-xin, ZHANG Nan, et al. Research on Stamping Technology of High Strength Side Coating Reinforcer with Integrated Fully Closed[J]. Forging and Stamping, 2020(6): 47-51.

[7] 王松, 王立成, 汤湧. 前门环框架轻量化设计方法研究[J]. 汽车实用技术, 2020(13): 74-75. WANG Song, WANG Li-cheng, TANG Yong. The Study on the Lightweight Design Method of The Front Knocker Frame[J]. Automobile Applied Technology, 2020(13): 74-75.

[8] 杨艳明, 王洁, 高强, 等. 某车型侧围前部门环整体热成型方案研究[C]// 2018中国汽车工程学会年会, 上海, 2018: 103-108. YANG Yan-ming, WANG Jie, GAO Qiang, et al. Research on the Integral Thermal Forming Scheme of the Front Door Ring of the Side Enclosure of a Vehicle[C]// 2018 China Society of Automotive Engineering Annual Conference, Shanghai, 2018: 103-108.

[9] 卿雕, 申巍, 王子健. 基于CAE分析技术的热冲压一体式门环优化设计[J]. 大众科技, 2020, 22(9): 56-58. QING Diao, SHEN Wei, WANG Zi-jian. Optimal Design of Hot-Stamping Integrated Door Ring Based on CAE Analysis Technology[J]. The Public Science and Technology, 2020, 22(9): 56-58.

[10] 董昊, 程建勇, 李林梅, 等. 一体式热成型激光拼焊门环在汽车上的应用[J]. 汽车科技, 2021(1): 67-70. DONG Hao, CHENG Jian-yong, LI Lin-hai, et al. The Application of Hot-Press Forming and on the Vehicle[J]. Auto Sci-Tech, 2021(1): 67-70.

[11] 农天武, 贾丽刚, 张骥超, 等. 应对正面小偏置碰的某车型整体式热冲压门环设计与应用[J]. 汽车零部件, 2020(12): 7-13. NONG Tian-wu, JIA Li-gang, ZHANG Ji-chao, et al. Design and Application of Hot Stamping One-Piece Door Ring for Small Overlap Front Test[J]. Auto Parts, 2020(12): 7-13.

[12] 罗成浩, 吴新星, 邢阳, 等. 一体式热成形门环方案应用现状分析[J]. 汽车工艺与材料, 2020(12): 10-14. LUO Cheng-hao, WU Xin-xing, XING Yang, et al. Application Status Analysis of One-Piece Thermal Formed Door Knocker Solution[J]. Automobile Technology & Material, 2020(12): 10-14.

[13] 王三省, 余海燕, 陈梦. 汽车B柱热成形技术的比较分析[J]. 塑性工程学报, 2019, 26(3): 70-76. WANG San-xing, YU Hai-yan, CHEN Meng. Comparative Analysis of Hot Forming Technologies for Automotive B-Pillar[J]. Journal of Plasticity Engineering, 2019, 26(3): 70-76.

[14] 刁可山, 蒋浩民, 王利, 等. 宝钢第三代高强钢QP钢的成型特性[C]// 2012中国汽车轻量化技术研讨会, 北京, 2012: 222-227. DIAO Ke-shan, JIANG Hao-min, WANG Li, et al. Forming Characteristics of QP Steel of Baosteel Third Generation High Strength Steel[C]// 2012 China Automotive Lightweight Technology Seminar, Beijing, 2012: 222-227.

[15] 佚名. 宝钢第三代超高强钢全球首发[J]. 锻造与冲压, 2013(7): 16-17. None. Baosteel Third-Generation Ultra-high Strength Steel Worldwide Debut[J]. Forging & Metalforming, 2013(7): 16-17.

Development of Integral Door Ring Parts with UHSS by Cold Forming

WU Bing-yuan1, LUO Ai-hui1,2, ZHANG Jian1,2

(1. Baoshan Iron & Steel Co., Ltd., Shanghai 201900, China; 2. State Key Laboratory of Automotive Steel Development and Application Technology, Shanghai 201900, China)

The work aims to study the effects of integral door ring with UHSS on the crash safety performance of body and explore the feasibility of producing integral door ring parts with UHSS by cold forming. The high performance material properties of UHSS were made full use of to design and develop integral door ring with UHSS by cold forming. Through structure design, blank preparation, sampling die development, parts manufacture, key technologies such as weld optimization of door ring, tailor-welding of closed blank and debugging of large size die were studied. The results showed that the integral door ring with UHSS by cold forming could effectively improve the side impact performance of the vehicle. It enhanced the ability to resist 25% small offset impact, achieved weight reduction of 2%, and springback simulation accuracy of 75%. The research content of this project is a beneficial exploration and attempt of the integral door ring parts with UHSS. Further research on the part springback control is needed in the future.

laser welding of tailored blanks; door ring; ultra-high strength steel (UHSS); cold forming

10.3969/j.issn.1674-6457.2022.02.018

TG389

A

1674-6457(2022)02-0117-06

2021-05-13

国家十三五重点研发计划(2017YFB0304400)

吴炳元(1982—),男,工程师,主要研究方向为汽车板认证、EVI、VAVE、LCA、新能源车整体解决方案。

罗爱辉(1976—),男,博士,高级工程师,主要研究方向为汽车板成形与应用技术。