火灾工况厚壁容器减压时间计算

2022-02-22郑海敏黄喆刘向东陈子婧

郑海敏,黄喆,刘向东,陈子婧

(中海油研究总院有限责任公司, 北京 100028)

在海洋石油工程中,压力容器的减压系统应有足够的处理能力,以应对其压力在受到火灾或其他原因时,容器内压力快速升高到使其破坏的压力。当发生火灾或其他原因时,设备金属材料温度升高,并可能出现使其达到破裂的程度。因此,对含有天然气或蒸气的设备或容器,需进行有控制地降压,以降低设备内部压力,避免设备发生破裂或破损[1]。

海洋石油工程设计标准APIStandard521 中,对气体(或蒸汽)减压系统的设计能力有这样的描述:在火灾工况下,对于壁厚等于或大于25.4mm(1in)的碳钢容器,要求在15min内设备内压力由最初的压力降低到容器设计压力的50%。通过计算和分析容器壁温随时间的变化,要求在火灾工况下,对于壁厚大约等于或大于25.4mm(1in)的容器,要求在15min内将设备内的压力由最初压力降到容器设计压力的一半。而对于壁厚更薄一点的容器,则通常需要略大一些的减压速度,即更短的减压时间[2]。

理论上,容器减压速率越小(即减压时间越长)越危险,反之,容器减压速率越大,其发生破裂的可能性就越小。但减压速率越大,容器的泄放量也会随之增大,并加重火炬系统的负荷,造成火炬设计的浪费,不满足设计的经济性原则。

因此,对于壁厚大于25.4mm的容器,仍要求在15min将设备内的压力降到容器设计压力的一半则过于保守。若能准确分析并计算出厚壁(壁厚大于25.4mm)容器的临界减压时间,将能更好地服务于平台的设计,以减小平台资源浪费。本论文以南海某平台上的天然气气体洗涤器(壁厚40mm)为例,分析计算了火灾工况下容器的临界减压时间,一方面验证规范的有效性,另一方面实现从设计源头进行降本增效。

1 火灾工况下厚壁容器减压时间计算

2.1 容器基本参数

本论文中所研究的厚壁(壁厚大于1in)容器为南海某平台上的气体洗涤器,其基本参数如表1.1所示。

表1.1 气体洗涤器基本参数

2.2 容器破裂应力计算

机械强度是压力容器安全设计的核心内容之一。在设计工程中应最大程度提高容器的抗压值,根据介质合理选择材质,在压力容器长期运转过程中减小机械形变概率,降低机械损伤;承压材料的选择,压力容器机械强度,既要满足国家强制标准,又要满足实际工艺特性[3]。

未湿润表面的容器指内壁仅暴露于气体、蒸气或超临界流体的容器;或者,不管内部装有何种流体,但内壁有隔热作用的容器。对于未湿润表面的容器,由于其内含流体或其他任何隔热物质的阻碍作用使得从器壁到流体的传热较低,其裸露的表面从明火中吸收热量,但由于其内所含的流体或其他隔热物质阻碍热量由器壁传递到流体,导致外裸露表面从明火中吸收的热量能够快速并充分地使容器达到一个足以破坏壁面的温度,进而导致容器的破裂应力减小,机械强度减弱。图2.1和图2.2综合表明未湿润裸露表面容器壁被加热到破裂状态的迅速程度。其中,图1[4]表示暴露于明火中的几种厚度不同的未湿润钢板的温度随时间的变化关系,例如1in(25.4mm)厚未湿润钢板暴露于明火中达到1100℉大约需要12min,到达1300℉大约需要17min。图2[5]则表示温度过热ASME A515 70 Grad钢的影响,例如在103425kPa(15000psi)的应力下,未湿润表面钢制容器在1100℉下破裂时间为7h,在1300℉条件下破裂时间为2.5min。

图2.1 暴露于明火中钢板温升速率

图2.2 破裂应力随ASTM A515 Grade 70钢材加热时间的变化

图2.1表示暴露于明火中钢板温度随时间升高趋势线,由图可以看出:对于不同厚度的钢板,其温升速率是不同的,钢板厚度越大,温升速率越慢;反之,钢板厚度越小,温升速率越快,即对厚壁容器而言,暴露于明火中钢板温度升高温度相对薄壁容器的要慢。图2.2表示破裂应力随容器钢板加热时间的变化趋势,由图可以看出:随着加热(暴露于明火中)时间的增长,钢板的破裂应力急剧减小;随着加热温度的升高,钢板所能承受的破裂应力是减小的。

根据图2.1和图2.2,可以得出减压过程中器壁温度和对应破裂应力值随时间的变化,如表2.2和图2.3所示。并由图2.3可看出,未湿润表面的容器暴露于明火中的时间越长,容器破裂应力越小,则其所能承受的压力越小,受到破坏的可能性随之增大。

图2.3 容器(气体洗涤器)破裂应力随加热时间变化趋势

表2.2 火灾工况下不同时间容器钢板温度和破裂应力

2.3 容器承压能力计算

对于压力容器,在内压作用下,根据环向薄膜应力得到器壁厚度如下式[6]:

式中,t表示计算厚度,in;P表示内压力,psi;R表示内半径,in;S表示材料的许用应力(数值上等于材料的破裂应力),psi;E表示焊接接头系数,取值为0.85。式(2-1)适用条件为t<0.5R或P>0.385SE。

因此,在壁厚已知的的情况下,可以推导出容器所能承受的最大压力如下式:

可得出,式(2-2)恒小于式(2-4)。因此,设计器壁厚度时,容器所能承受最大压力为根据环向薄膜应力计算出的器壁厚度所能承受最大压力。

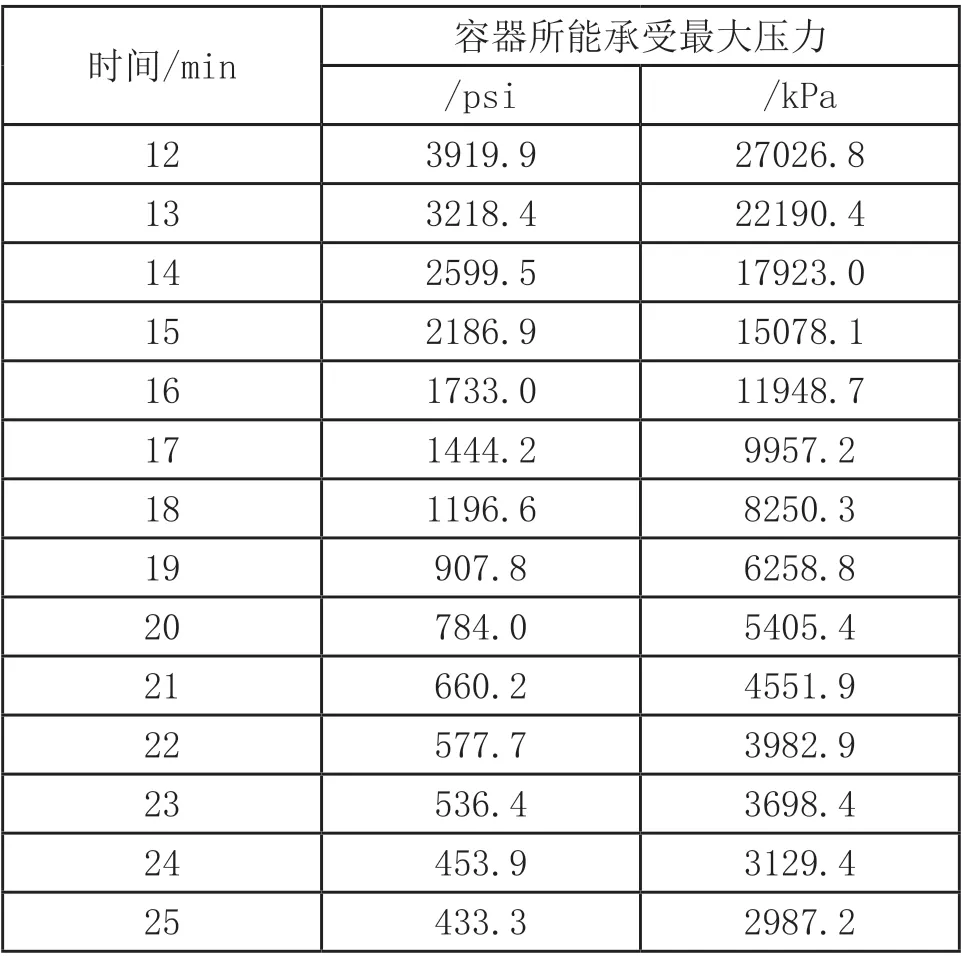

由式(2-2)计算气体洗涤器在减压过程中,所能承受的最大压力随时间变化的情况,如表2.3和图2.4所示。

表2.3 洗涤器不同时间下所能承受最大压力

图2.4 不同时间所对应容器承压能力曲线

由图2.4可看出,随着受热时间的增长,气体洗涤器承压能力呈下降趋势,所能承受最大压力值在不断减小。经过15分钟,气体洗涤器所能承受的内压是15078.1 kPaG,远高于规范中要求15分钟内洗涤器内压力要降至设计压力(9700kPaG)的50%即4850kPaG。因此,发生火灾工况下,按照规范要求的减压速率进行减压,气体洗涤器不会发生破裂,减压速率满足要求,该计算也进一步验证了规范的适用性。

按照规范要求,容器内压力降至设计压力(9700kPaG)的50%(4850kPaG)即可保证其安全性。由图2.4可得,在20.5min处气体洗涤器承压能力为4580kPaG,即该气体洗涤器临界减压时间为20.5min,但实际减压时间需低于20.5min。虽然减压时间越短越安全,但是减压时间越短,气体洗涤器的减压速率和泄放量也会随之增大,可能加重火炬系统的负荷,造成其浪费。因此在实际工程设计中,该气体洗涤器的减压时间以略小于20.5min为宜。

3 结论与建议

论文中根据分析火灾工况下容器壁温随时间变化规律,获得对应时间破裂应力,通过计算得到洗涤器在火灾工况下的临界减压时间为20.5min,长于规范中要求其15min的减压时间。因此,发生火灾工况下,按照规范要求的减压速率进行减压,气体洗涤器不会发生破裂,验证了规范要求的有效性。虽然减压时间越短越安全,但是减压时间越短,气体洗涤器的减压速率和泄放量也会随之增大,可能加重火炬系统的负荷,造成其浪费。因此在实际工程设计中,该气体洗涤器的减压时间选择以略小于20.5min为宜,进一步实现对今后工艺系统的优化设计。