铝灰行业对传统混凝剂行业的冲击分析

2022-02-21李风亭李泽坤

李风亭,孔 涛,李泽坤,李 杰,王 颖

(同济大学环境科学与工程学院,上海 200092)

铝灰是指在铝行业中通过铝的电解、 加工和再生等过程中产生的固体废弃物,按照铝灰的产生方式以及形态不同,可以分为一次铝灰和二次铝灰。 一次铝灰通常是电解铝过程中产生的不溶于铝液的浮渣,颜色通常为白色,又称白灰[1]。 而二次铝灰又称黑灰,是通过回收重铸一次铝灰或其他含铝金属以及其加工过程中产生的灰渣,颜色呈黑色[2]。

近些年来,由于原铝产量的不断上升,铝灰产量也不断增加。 2020 年中国原铝产量为3 733.7 万t,再生铝产量为725 万t,分别占据全球产量的57%和23%[3],而通常情况下,铝矿石直接生产 1 000 t 的金属铝会产生10~20 t 的铝灰, 而二次铝资源回收将产生 20~50 t 甚至更多、成分更加复杂的铝灰[4],由此估计,中国铝灰年产量超过300 万t。

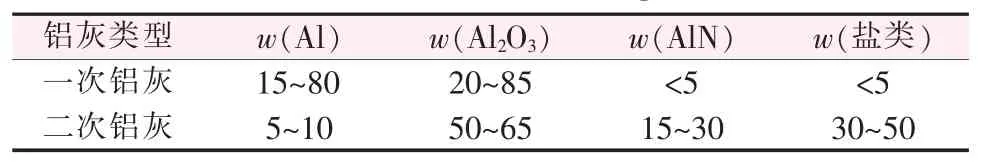

铝灰中的主要成分包括金属铝、氧化铝、氮化铝以及氯盐、氟盐等[5],且根据不同原料以及不同的工艺流程,来源不同的铝灰的组分往往差异较大,具体铝灰的主要组分范围如表1 所示。 由于铝灰的成分复杂,长期大量堆积易造成水体和土壤重金属污染、土壤盐碱化,受潮解会产生有刺激性气味的氨气,造成极大的环境污染并严重危害人体健康[6-7]。鉴于铝灰的危害性,2016 年铝灰正式被列入《国家危险废物名录》[8]。

表1 铝灰的具体组分以及含量Table 1 Specific composition and content of aluminum slag %

针对铝灰的处理与利用, 主要是将铝灰用于合成硬质材料或者生产混凝剂。 合成的硬质材料主要包括建筑材料[9]、路用材料[10]、耐火材料[11]、回收氧化铝[12]、复合材料脱硫剂[13]等,虽然有一定的研究价值,但是普遍应用价值不高,且耗能较高,容易造成其他污染。

由铝灰制备的混凝剂主要是聚氯化铝和硫酸铝。由于铝灰制备混凝剂反应条件温和、工艺流程简洁以及生产成本较低等优点, 铝灰基混凝剂在生产实践中具有较好的经济效益。但是,由于利用铝灰生产的混凝剂往往重金属含量以及氨氮等超标, 根据行业标准规定, 危险废弃物生产的聚氯化铝和硫酸铝只能用于各种中水和污水的处理, 严禁用于饮用水处理。 因此,如何改进由铝灰生产混凝剂的工艺、降低重金属含量、提高混凝剂纯度,是铝灰生产混凝剂行业的重要一环。

1 利用铝灰生产混凝剂

利用铝灰生产的混凝剂主要是铝盐, 包括聚氯化铝、硫酸铝、氯化铝等,前两者广泛用于各种中水和污水的处理。

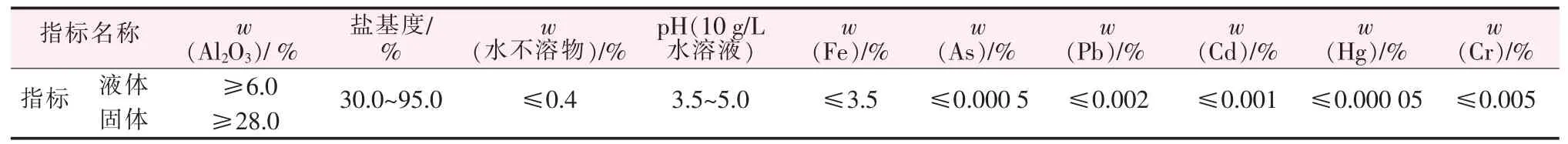

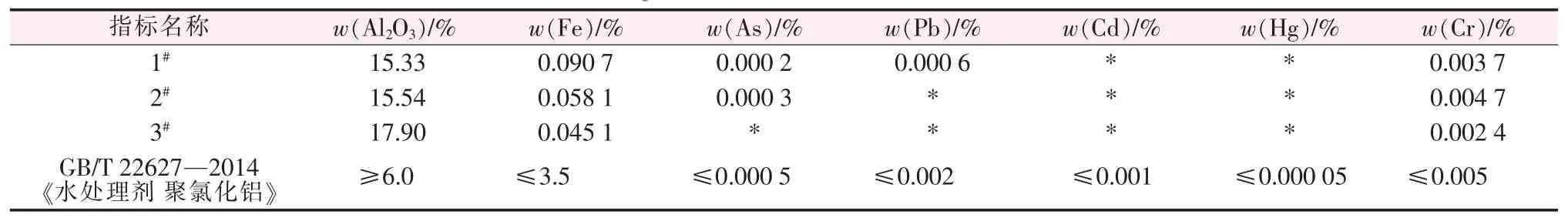

利用铝灰生产水处理剂的工艺已经40 多年,并且得到了广泛的应用。 最近十几年水处理剂聚氯化铝的行业标准, 对于生产产品中重金属的含量有了更严格的限定,同时补充了对于氨氮指标的要求。没有经过特殊处理的工艺,往往重金属严重超标,氨氮达到4 000~5 000 mg/kg, 会严重影响处理水质的指标[14]。同时铝灰与盐酸反应具有一定风险性,反应过程中释放大量的氢气,容易自燃和爆炸。因此一般企业采用敞口设备,氢气挥发、自燃或者燃烧;或通过空气稀释的方法迅速排放混合气体。 目前随着对化工企业监管的日益严格, 上述工艺和产品质量都无法达到清洁生产和更高产品质量的要求(见表2 GB/T 22627—2014《水处理剂 聚氯化铝》[15]),而且聚氯化铝的国家标准在更新修订,增加了对于氨氮含量的要求(控制在0.05%以下)。 由于达标生产的技术难度增大,因此国内近几年采用铝灰大规模生产混凝剂的企业很少。由于环境生态部将铝灰归为危险废弃物,很多产生铝灰的企业不得不付费、委托其他企业进行处置,即使如此,目前大规模资源化利用铝灰的企业也是寥寥无几。由于铝灰不仅可以提炼金属铝,而且可以进一步资源化生产水处理剂,具有较好的经济效益。并且相比于传统混凝剂的生产, 由于有危废处置费的抵扣,铝灰生产的混凝剂综合成本更低、产品质量相近,因此铝灰生产水处理剂具有更好的竞争优势。

表2 GB/T 22627—2014《水处理剂聚氯化铝》Table 2 GB/T 22627—2014 Water treatment chemical-Poly aluminium chloride

1.1 硫酸铝的生产

硫酸铝作为混凝剂,在水解的过程中,发生如下反应:

混凝剂 Al2(SO4)3可以除去水中的磷酸盐、锌、铬等杂质,控制水的颜色和气味等,但其混凝效果不如聚氯化铝(PAC),且处理后水中残留的铝离子含量高于聚氯化铝, 硫酸铝水解过程中释放的氢离子也是最多,因此在国内的市场份额很小[16]。但是如果其价格优势很明显时, 也可以用于各种污水处理和污泥的调理。

康文通等[17]提出一种工艺,将铝灰与硫酸作为原料,先将铝灰与硫酸反应,控制硫酸浓度与反应温度,有效去除溶液中的其他可溶性盐,最后冷却过滤结晶得到产品。 最终铝灰中Al2O3溶出率≥95%,产品 Al2(SO4)3中 w(铁)≤0.10%。 在此基础上,为了进一步得到纯度更高的产品,安克滢等[18]利用二次铝灰,采用酸浸法,通过预处理以及控制酸浓度、酸浸时间、配料比、反应温度等来提高铝浸出率,并且利用亚铁氰化钾对铁进行高效去除,最后蒸发结晶,得到的产品 Al2(SO4)3中 w(铁)≤0.005%。

1.2 聚氯化铝(PAC)的制备方法

聚氯化铝 (PAC) 是一种无机高分子高效混凝剂,其分子式为 Aln(OH)mCl3n-m(0<m<3n),具有混凝能力强、药剂投加量少、出水水质好以及适应性强等优点,在污水处理方面,其市场份额超过聚合硫酸铁和聚氯化铁。

1.2.1 酸溶法

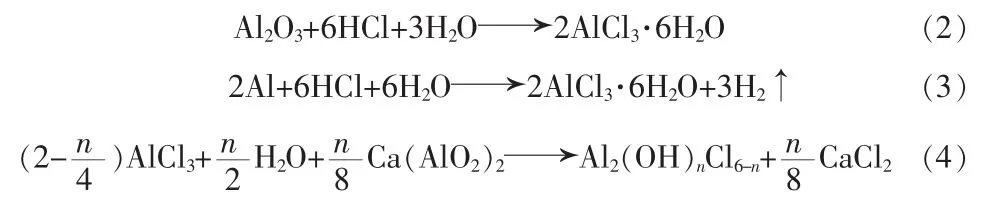

酸溶法的主要原理是利用铝灰中的Al2O3和少量的Al 与盐酸反应溶出,然后加入适量的水,并通过水解反应、聚合反应等,通过加入铝酸钙等不断调节盐基度,生成聚合体,最终获得液体样品。 具体反应流程如下所示[19]:

此外,铝灰与盐酸反应会产生大量的热量,如果有效调节盐酸和水的比例,合理利用放出的热量,则可以减少外加热源的使用,甚至不需外加热源就可以进行自热反应,进一步降低成本,节约能耗。

许多研究者考察了酸水比、反应温度、熟化温度以及熟化时间等因素对制备聚氯化铝的性能影响。例如,罗资琴等[20]在反应温度为 100 ℃左右、反应时间为6~12 h 条件下,通过自然降温稀释,并在95 ℃下保温熟化15~24 h,制备出盐基度50%以上、Al2O3质量分数在9.5%以上的聚氯化铝液体产品。鲁秀国等[21]采用酸溶一步法制备聚氯化铝,对各种因素进行了实验研究, 最终确定了最佳工艺条件:3.4 g 铝灰,10 mL 水,V(浓盐酸)∶V(水)为 1∶1.5,反应时间为2 h,中速搅拌,反应温度为 85 ℃,熟化时间为 36 h。 刘细祥等[22]以南宁某铝型材加工厂的铝灰渣为原料通过单因素和正交实验研究了反应温度、反应时间、酸水比等对产品的影响,确定了制备PAC 最佳工艺条件,并且通过添加铝酸钙调节,使得最终产品盐基度达到 85%,Al2O3质量分数达到 10.50%。 晁曦等[23]通过酸浸实验确定由铝灰制备聚氯化铝的最佳条件的同时,对铝酸钙的投加量也做了详细的调整,最后确定80 mL 酸浸液中铝酸钙投加量为12 g、温度为85 ℃、反应时间为1.5 h 条件下制备的聚铝产品最佳。 上述制备条件的探究均为在实验室中获取, 而在具体的大规模生产中,往往与实验室数据差别比较大,应当结合具体生产实际对生产过程以及条件进行不断优化。

但在具体的生产工艺中, 酸溶法存在一定的缺点:由于铝灰的组分不稳定导致产品质量不稳定,尤其是重金属含量容易超标; 铝灰在与水和盐酸反应过程中,容易产生大量氨气、氢气、氯化氢等气体,可能造成一定危险等。因此,面对这些问题需要不断地对工艺进行改善, 不断提升产品的纯度以及降低工业生产过程中的危险性。例如,产品中重金属含量超标的问题,可以通过添加一些除杂剂、重金属去除剂等,如硫化物[24]、有机金属络合剂[25]等,充分降低产品中的重金属含量,提升产品纯度。面对铝灰与盐酸反应生成氢气,带来工业生产中的安全问题,张跃军等[26]通过在热水中加入铝灰制得铝灰浆,在热水中不断进行搅拌以及搅拌与静置交替来破坏铝灰中的氧化铝,加速铝灰中各活性组分的水化反应,在温和的水化条件下缓慢释放氨气、氢气,并使其在高温反应剧烈的酸化条件下大幅减少或消除氨气、 氢气生成,充分降低了工业生产过程中的危险性。

1.2.2 铝酸钙的制备与生产

通过将碳酸钙或氧化钙与铝灰混合后升温煅烧形成铝酸钙,再通过酸溶、熟化、过滤以及干燥等工艺生产聚氯化铝产品。 该方法不仅能够有效提高对铝灰的利用效率, 以及有效缓解铝灰中金属铝的水解或酸解所释放氢气的易燃易爆问题。 焦占忠等[27]将铝灰与碳酸钙或氧化钙球磨、混匀,在氧化气氛中升温到850~1 200 ℃进行焙烧, 分别将铝灰中所含的金属铝氧化为氧化铝, 将所含的氮化铝氧化为氧化铝和氮气, 将反应活性很低的氧化铝反应生成铝酸钙活化,再将其与盐酸及水反应生产浆液,通过熟化干燥分离,最终生产出高质量聚铝产品。 张业岭等[28]将铝灰与氢氧化钙和水混合,充分混合脱氮后,进行压滤固液分离。 将含铝的滤饼与生石灰混合后进行焙烧,再经冷却粉碎生成细致的铝酸钙粉。滤液则返回反应釜内与部分生成的铝酸钙粉与30%的盐酸反应,经过熟化过滤干燥,最终获得聚氯化铝产品。该工艺既减少聚氯化铝中重金属的含量,得到高质量的聚氯化铝成品, 又获得了优质的中间产物铝酸钙粉,其中部分可以外售,提高了经济效益。 国内已经有几家企业采用铝灰生产铝酸钙。

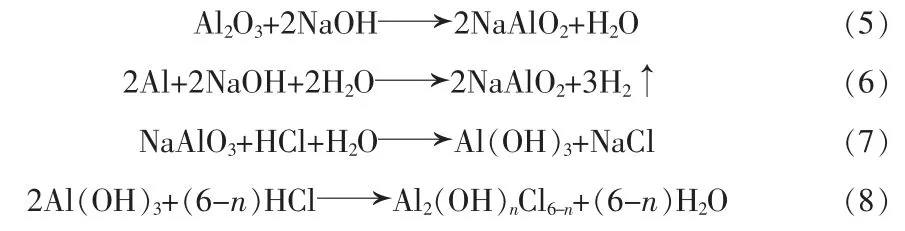

1.2.3 碱溶法

碱溶法是在铝灰中投加一定浓度的氢氧化钠使之反应,再用盐酸对反应产物进行充分的调节,使其pH 稳定在一定的范围后得到聚氯化铝溶液。

碱溶法相较于酸溶法有一定的好处, 碱溶法更容易分离产品,并且由碱溶法产生的产品品质较好,重金属含量以及杂质较少。 但是产品中NaCl 含量高,反应的碱和用来中和的酸用量很大,且溶液氧化铝含量低,工业化生产成本较高。

2 铝灰行业对传统混凝剂行业的冲击

目前, 中国聚氯化铝的主要生产方式是利用铝矾土与盐酸反应以及铝酸钙与盐酸反应来生产聚铝。而且大多数企业生产的产品较为单一,企业生产规模小,技术含量低,产品有效成分氧化铝含量低、杂质多,而高效、廉价的复合型聚铝盐和高纯度聚氯化铝产品很少,很难满足市场需求。

铝灰原料的综合利用对传统混凝剂行业带来了巨大的挑战。 中国现阶段铝灰年产量超过300 万t,由于铝灰的年产量足够大, 一旦能够充分利用不仅能够改善铝灰堆积所带来的环境问题而且可以有效满足混凝剂市场。并且随着工艺的不断完善,生产成本相比传统混凝剂大大下降, 由铝灰酸溶法制备的聚铝产品质量不断提升、杂质含量下降、纯度也在不断提高。例如,利用南方某地的铝灰通过酸溶法生产的聚氯化铝的指标与GB/T 22627—2014《水处理剂聚氯化铝》[15]的指标对比如表3 所示,产品均达到国标的要求。

表3 南方某地铝灰生产的聚氯化铝指标与国标对比Table 3 Comparison of the polyaluminum chloride index produced by aluminum slag in a certain place in the south with the national standard

在利用铝灰与盐酸反应生产聚氯化铝的过程中,会产生大量的氢气,带来易燃易爆的风险,给工厂以及人员带来安全隐患。 为了能够消除铝灰酸溶带来的安全隐患,可以将氢气分离提纯,形成一个有极高价值的副产品氢气。 不仅大大降低了生产过程中的危险性,还能带来极高的经济价值。 并且随着沿海各地逐渐加大对氢产业的重视, 开始布局氢产业,该方法产生的氢气将有极高的市场前景,其潜力巨大。

采用酸溶法需要用到大量的盐酸, 为了进一步降低成本,提高经济效益,往往可以利用铝灰与工业废盐酸进行“双废”结合,充分实现废弃物的资源化和回收利用。山东、江苏等有大量的氯碱行业和氯气反应副产的盐酸或者盐酸经过其他工艺使用后的二次盐酸, 这为工业级聚氯化铝的生产提供了酸的保证,可大幅度降低原料的成本。

由于目前市场上铝灰是危废, 因此产生铝灰的企业必须支付处置资金用于处理铝灰, 达到安全使用或者“解毒”后再用作生产铝盐的原料。 目前委托处置1 t 铝灰的价格因地区不同一般在500~2 000元,而如果选择的工艺安全可靠, 可以用作水处理剂的生产,不仅可以做到铝灰的解毒,同时可以资源化利用,产生非常好的经济效益。并且铝灰可以与同样是危废的废盐酸相结合, 能够更进一步地降低生产成本,在有效解决铝灰与废酸带来的环境问题的同时,充分做到废弃物的有效资源化和回收利用, 带来相当可观的经济效益。

3 结论

综上所述, 铝灰的综合利用对传统的混凝剂行业带来了巨大的冲击。 由铝灰生产聚氯化铝的工艺技术不断完善,生产的产品质量不断提升,对废水以及污泥的处理效果也在不断提高。 并且在生产聚铝产品的同时, 还可以有效利用酸溶过程中产生的氢气,形成有价值的副产品。不仅能够有效减少铝灰与废酸带来的环境污染, 同时还带来了极高的经济效益。 因此,传统水处理剂生产必须改变思路,充分利用铝灰与废盐酸,与危废处理行业相结合,将危险废弃物行业与新能源和传统水处理剂行业打通, 才能有效提升市场效益。