基于以太网的直流电机嵌入式控制系统设计

2022-02-20罗贵隆

冀 峰,罗贵隆

(山西职业技术学院,山西 太原 030006)

0 引言

电机是工业控制领域最常见的执行机构之一,其中直流电机以其良好的启停和调速性能,在部分控制要求比较高的系统中应用极为广泛,因而直流电机控制研究极具实际价值和意义[1]。直流电机的控制系统多种多样,嵌入式系统以其灵活多样、方便可靠的特点成为很多工业控制领域的首选。

为实现多个控制器之间通信,利用CAN,RS-485等总线将嵌入式控制器组网,构成网络控制系统(NCS),又称控制网络。由于大多NCS覆盖面积有限,同时通信协议大相径庭、设备兼容性较差。因此戴丽萍等[2]提出了借助工业以太网接口技术,通过支持TCP/IP技术协议,将嵌入式微控制器和工业以太网进行融合,设计出基于以太网的直流电机嵌入式控制系统。

针对以上技术背景和设计思路,本文提出了一种基于以太网的直流电机嵌入式控制系统设计方案,该控制系统基于以太网进行数据通信,实现了计算机对直流电机的远程控制和数据采集。

1 系统总体设计

图1 控制系统的结构

本文设计控制系统主要包括控制电路、被控对象和测量电路3个部分。

1.1 控制电路部分

本部分的功能包括下位机控制器通过以太网通信方式接收PC机的控制命令,产生可控硅所需要的PWM信号,从而控制加在直流电机电枢绕组两端的电压来控制电机的转速。控制电路主要包括控制器和可控硅模块两大部分。(1)控制器的主要功能:建立与上位机的以太网通信方式,获取上位机控制命令,将命令转化为PWM脉冲控制信号,作用于可控硅模块的输入端。(2)可控硅模块:整个闭环控制系统控制电路的执行机构,从控制器输出作用于可控硅模块输入端的脉冲信号的占空比发生变化时,可控硅模块的通断时间发生相应变化,导致其输出电压有效值的改变,可控硅模块输出改变的结果改变了加在直流电机电枢绕组两端的电压,达到对电机转速控制的目的。

1.2 被控对象

直流电机以其良好的启停和调速性能,在控制系统中应用极为广泛。本系统设计采用他励直流电动机作为被控对象。直流电机的相关参数如表1所示。

表1 直流电机参数

1.3 测量电路部分

测量电路部分:将直流电机的速度信号通过传感器或测量电路的相关手段以物理电量的形式采集回来反馈到控制器形成速度的闭环控制。速度测量电路的设计原理是利用霍尔元件的霍尔效应对电机转过的圈数进行计数。

2 系统硬件设计

2.1 微控制器部分

本文设计的基于以太网的直流电机嵌入式控制系统,采用的是C8051F120单片机作为核心控制器,结合控制系统的功能,设计了供电电路、调试电路、输入输出电路及以太网电路等配套外围模块。

2.1.1 系统微控制器

系统微控制器采用的是新华龙公司的C8051F120单片机,该款芯片相比传统的80C51单片机具有更强的运算、存储能力[3],具有更为丰富的内部资源,完全满足本系统对控制器性能的要求且与STM32单片机相比在价格上更有优势。因此,系统微控制器采用了C8051F120单片机。

2.1.2 微控制器供电部分

电源是保证系统微控制器正常工作的首要基础。按照系统功能设计的要求,微控制器部分需要供电的芯片主要有C8051F120单片机、外围电路各种芯片等。其中,C8051F120单片机供电电压为3.3 V,外围电路芯片的供电电压为5 V,所以整个微控制器部分需要至少提供5 V和3.3 V两种电压。

2.1.3 微控制器调试电路

C8051F120单片机不仅有着出色的性能,而且支持在线、实时调试,调试电路借助JTAG接口进行,利用新华龙公司出品的IDE调试软件进行程序调试时可以实现断点、单步、设置观测点等功能。极大地满足了系统程序设计的要求,提升了系统程序调试的效率。

2.1.4 微控制器输入输出接口部分

输入输出是微控制器与被控对象进行信息交换的重要通道。同时,控制器作为数字芯片,处理和接收的数据以数字量为主,而直流电机作为被控对象接收和回传的信号则是以模拟量为主,因此该控制系统中设计足够数量的数字量和模拟量的输入和输出通道是必要的。C8051F120单片机正好内部集成了模拟输入6路、模拟输出2路及各4路的数字输入、输出通道[3],完全满足了本系统的设计要求。

2.1.5 微控制器以太网接口部分

在本文设计的系统中,以太网作为微控制器与PC上位机进行信息交换的通信方式,是整个系统中的重要设计内容之一,该通信方式相较于传统的RS485等方式具有更远的传输距离、相较于蓝牙等无线通信方式具有更稳定、可靠的优势。为了与微控制器新华龙公司出的C8051F120单片机进行更好的适配,本系统在以太网设计时采用了同一家公司的CP2200作为以太网的接口芯片,该芯片是一矿广泛应用工业现场的工业级以太网芯片[4]。在进行原理设计时,C8051F120芯片与CP2200芯片采取并行方式连接,同时将CP2200按照Intel模式进行软硬件配置,详细的以接口电路,如图2所示。

图2 以太网接口电路

2.2 控制及驱动电路的设计

C8051F120单片机具有片内可编程计数器/定时器阵列(PCA)。在PCA0溢出后,同时改变捕捉/比较模块中的数值可实现输出可调占空比的PWM波形;控制器输出的PWM脉冲经放大后作用于非过零触发的可控硅模块的输入端,高电平时可控硅输出导通,低电平时可控硅输出关断,电机电枢绕组两端电压发生变化,因此电机的转速随之也发生变化。直流电机的工作电压不能高于额定电压,因此电枢电压只能向小于额定电压的方向改变。降低电压后的人为机械特性与固有机械特性平行,硬度不变。系统驱动电路原理,如图3所示。

图3 系统驱动电路原理

2.3 速度测量电路的设计

3 系统软件设计

3.1 软件总体设计

基于以太网的直流电机嵌入式控制系统,其软件设计主要包括了C8051F120单片机的程序设计和PC端上位机两部分。

3.2 控制器软件设计

3.2.1 微控制器通信部分

控制器C8051F120单片机与上位机通信前,首先对单片机的内部资源进行初始化配置,主要包括:时钟、定时器、中断、看门狗、串口等多个模块[6]。其次,基于TCP/IP协议进行控制器C8051F120和以太网控制器CP2200的通信,完成数据的发送和接收。数据发送接收软件流程,如图4所示。

图4 控制器与上位机数据发送和接收流程

3.2.2 功能模块部分

在完成控制器与上位机的以太网通信后,系统需要对控制器的各个功能模块进行程序设计,主要设计的功能模块包括:数字量输入/输出、模拟量输入/输出、串口、电机控制算法及IP配置等。电机控制算法模块采用经典的PID控制。

3.3 PC端上位机软件设计

计算机操作界面是人机交互重要的媒介,良好的上位机设计是系统正常工作的重要基础。本文所设计的基于以太网的嵌入式电机控制系统,上位机界面选用VB开发。

4 系统测试

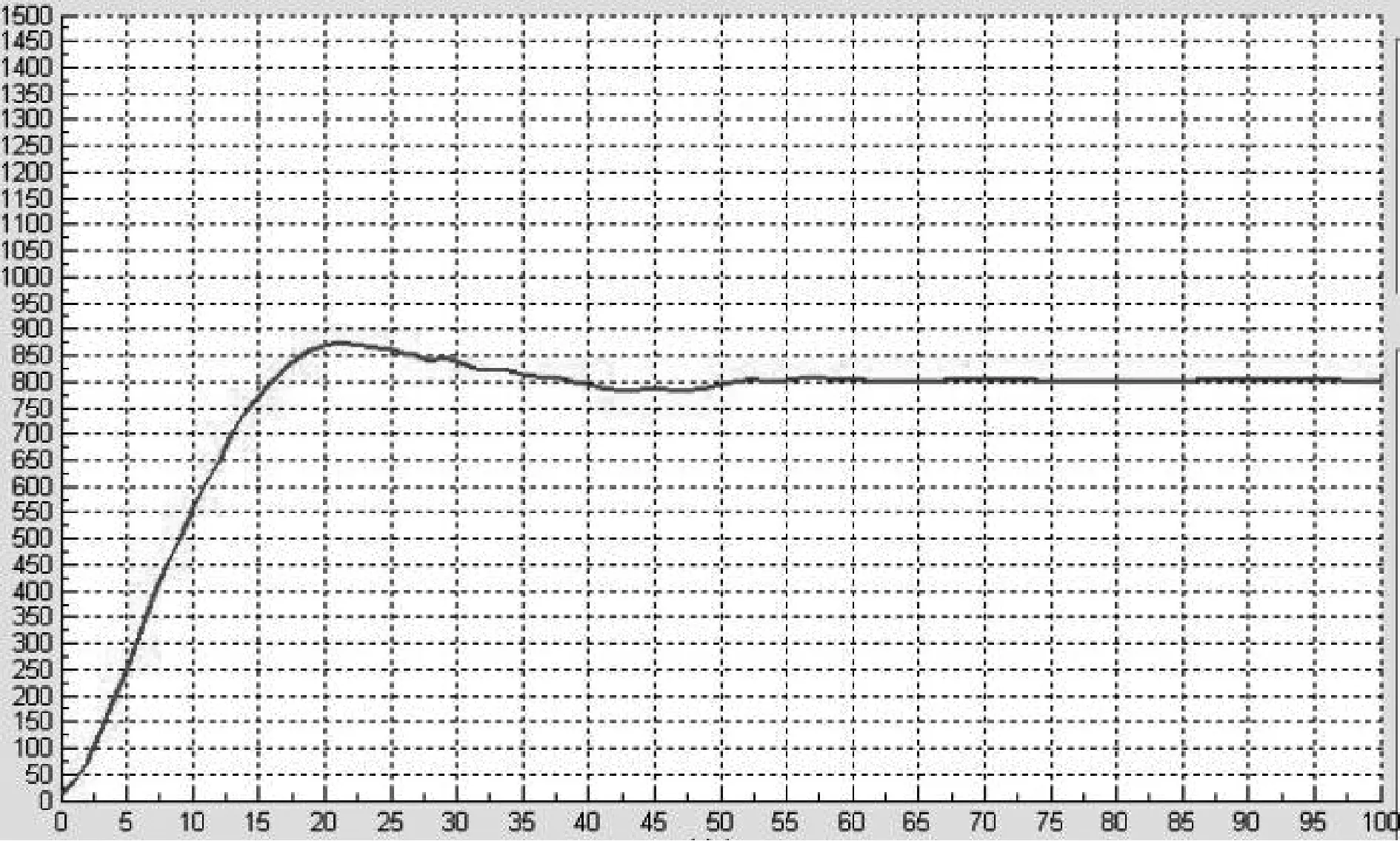

本文设计的基于以太网通信的直流电机控制系统,采用经典的PID控制算法[7]。通过不断调试PID的各参数,设定控制目标为电机转速800 r/min,通过实验测得直流电机PID算法控制响应曲线,如图5所示。从响应曲线看,实验系统控制效果良好。

图5 流电机PID算法控制响应曲线

5 结语

本文设计的基于以太网的直流电机嵌入式控制系统,具体包括基于C8051F120单片机的电机调速现场控制器的软硬件设计、PC机与控制器的以太网通讯方式的建立、使用可控硅模块作为执行机构的直流电机调压调速控制单元、基于霍尔元件速度测量电路和基于VB语言设计的PC上位机控制界面等部分。系统实现了直流电机的起动、转速调节的单闭环控制,实验效果良好,具有一定的应用价值。