循环流化床锅炉炉膛爆炸问题的探讨

2022-02-20甘若谷覃健彬李思仪潘琳晶

甘若谷,覃健彬,荣 楠,李思仪,潘琳晶

(广西壮族自治区特种设备检验研究院,广西 南宁 530299)

0 引言

循环流化床(Circulating Fluidized Bed, CFB)锅炉技术是一种较为成熟的清洁燃烧技术,与常规燃烧方式相比它具有燃料适应性广、燃烧效率高、燃烧污染排放量低、燃烧强度高等优点。通过直接向炉内添加石灰石,可脱除90%以上的SO2,投资相对较低;采取较低的燃烧温度(850~920 ℃)和空气分级燃烧,可使NOx排放浓度大大降低;循环流化床锅炉具有极佳的燃料适应性,几乎可以燃用任何石化燃料和生化燃料等。近年来,为了满足环保方面的要求,循环流化床锅炉得到了广泛的应用。近年来在区内广泛兴建的生物质发电项目中,无一例外地采用CFB锅炉。

近年来,区内多台CFB锅炉在点火投运过程中,发生了炉膛爆炸事故。其中有生物质发电用的CFB锅炉,也有大型的CFB锅炉。如前不久区内某造纸厂的一台670 t/h循环流化床锅炉在点火启动过程中发生炉膛爆炸,造成悬吊于炉膛上部的过热器管子弯曲变形、焊缝拉裂,经济损失巨大。

综上所述,目前循环流化床锅炉失效的研究方法未对失效受损部件进行理化分析或实验表征分析,进而推断事故原因,此种研究方法缺乏事故现场数据支撑。本文针对一台670 t/h循环流化床锅炉,从现场的运行参数、事故结果进行综合分析,探讨循环流化床锅炉炉膛爆炸的原因,针对事故结果提出相应防范措施。

1 循环流化床锅炉的主要技术特点

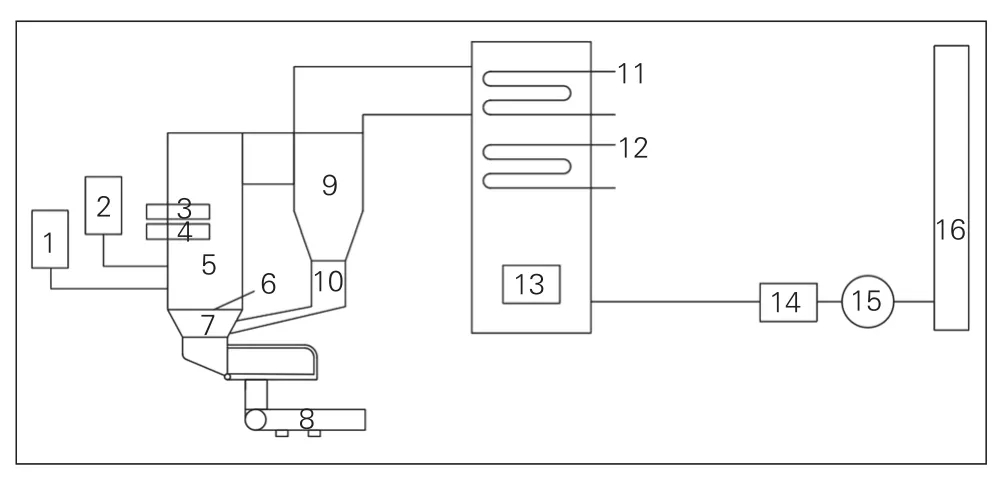

循环流化床锅炉的本体包括燃烧系统和汽水系统。燃烧系统主要由炉膛(流化床燃烧室)、旋风分离器、回料阀、空气预热器组成(图1)。

图1 CFB锅炉燃烧系统示意图

燃料经过磨煤机粉碎至一定颗粒度,通过螺旋给料机或者播料机送入炉膛,石灰石颗粒则通过石灰石给料机从炉膛适当位置送入。燃料与炉膛内炽热的、处于“流化状态”的床料混合,被迅速加热,燃料迅速着火燃烧。石灰石颗粒在炉膛内被煅烧分解,分解产物与燃料燃烧产生的SO2化学反应,反应生成CaSO4,因此烟气中的硫元素则从该过程中脱除出来,从而起到脱硫作用[1]。炉膛温度控制在850~920℃会比较有利于脱硫反应的进行,脱硫反应的化学方程如下。

一次风从锅炉底部的流化风室送入,保证流化床上的物料处于均匀的流化状态。二次风则从燃烧室的适当位置送入,实现分级送风,以提高燃烧效率并为脱硝提供有利的温度条件。在炉膛内高速气流的作用下,燃料与空气、石灰石颗粒充满整个炉膛,在密相区剧烈掺混燃烧。其中,烟气从炉膛携带大量固体颗粒来到水平烟道,通过水平烟道经旋风分离器分离后,颗粒度较大的固体送回流化床再次掺混燃烧,从而达到物料循环流化的作用。夹带细微颗粒的高温烟气则从旋风分离器排出,流至尾部烟道,与尾部对流受热面换热后,由静电除尘器或布袋除尘器除去烟气中的细微颗粒,在引风机的作用下,洁净的烟气最终由烟囱排出。

2 循环流化床锅炉炉膛爆炸事故过程

2.1 锅炉结构布置

锅炉外形布置如图2所示。炉膛宽、深、高分别为18 280 mm、8 132 mm、46 933 mm,炉膛顶部46.9 m。该锅炉采用超高压不带再热、炉水自然循环汽包炉、平衡通风、钢结构承重、部件布置于钢结构内、循环流化床锅炉。锅炉前部是由膜式水冷壁组成的炉膛,中部为两台气冷式旋风分离器,后部由一个气冷包墙包覆的竖井烟道组成。炉膛内部沿宽度方向布置有8片水冷蒸发屏管屏和6片屏式过热器管屏。锅炉共布置有6个燃煤给料口和3个石灰石床料给料口,其中在炉膛下部水冷壁收缩区域,6个燃煤给料口沿宽度方向在炉前均匀布置。在两侧墙分别布置了8只床上稳燃用燃烧器(左右各4个),所有燃烧器均配有高能点火装置。炉膛底部由弯制的水冷壁管包围成水冷风室,点火风道布置在水冷风室后部,点火风道内布置有4台床下风道点火器,燃烧器配有高能点火装置。风室底部布置有5根219 mm的落渣管,其中4根与冷渣管相接,另外1根作为事故放渣管。

图2 锅炉外形示意图

炉膛与尾部竖井烟道之间,沿锅炉宽度方向布置有两台气冷式旋风分离器,每台旋风分离器下部各布置一台“J”形回料器,每台回料器拥有2只回料管,所有4只回料管在后墙水冷壁下部收缩段沿宽度方向均匀布置,确保将高温物料均匀地送进炉膛。尾部对流烟道分上部和下部,上部由包墙过热器包覆,其内部从上到下依次布置有高温过热器受热面、低温过热器受热面。尾部对流烟道下部由钢板包覆,在其中布置有螺旋鳍片管式省煤器和卧式空气预热器,空气预热器采用光管式,沿锅炉宽度方向双进双出。三级过热器系统之间的连接管分别设有两级喷水减温器。

为保证锅炉钢结构支撑系统、管道及受热面吊挂系统在锅炉正常运行过程中各部件可以合理膨胀,整台锅炉共设置了5个膨胀中心,分别位于锅炉前、中、后部,前部膨胀中心位于炉膛后墙中心线,中部膨胀中心位于两台旋风分离器与两台“J”形回料器的中心线(两个),后部膨胀中心位于后竖井烟道前墙中心线和空气预热器支座中心。

锅炉的炉膛水冷壁、旋风分离器及尾部烟道包墙过热器皆悬吊在顶部吊梁上,由上向下膨胀;炉膛以锅炉对称中心线为零点,通过刚性梁的限位装置使其向两侧膨胀。回料器、空气预热器的膨胀方向有3个:以各自的支撑面为基准向上膨胀,并分别以前-后和左-右为对称膨胀。

炉膛和分离器壁温较为均匀,为保证炉膛和旋风分离器的密封和运行的可靠性,两者之间采用非金属膨胀节连接。回料器与炉膛、分离器的温差较大,且三者结构形式不同,故而单独支撑于钢梁构架上,回料器采用金属膨胀节分别与炉膛回料口、分离器锥段出口连接,由于回料器与炉膛、分离器的温差较大,采用金属膨胀节相连也可以有效隔离相互间的胀差。分离器出口烟道与尾部竖井烟道间的胀差较大,且出口烟道储存庞大,采用非金属膨胀节,确保连接的可靠性;吊挂的对流竖井与支撑的空气预热器间因胀差及尺寸较大,采用非金属膨胀节。

所有穿墙管束均与该处管屏之间采用封焊密封固定,或通过膨胀节形成柔性密封,以适应热膨胀和变负荷的要求。

除汽包、水冷壁前墙、水冷壁及水冷蒸发屏上集箱、旋风分离器及其进出口烟道、包墙上集箱和前、后包墙、省煤器吊挂管这些承压部件的共同点如下:①部件沿锅炉纵深跨度较大;②除省煤器吊挂管和汽包外,受热面皆为膜式壁包覆结构。此类部件纵深跨度较大,运行过程中与锅炉整体结构一起膨胀,故吊点采用刚性吊架。蒸汽系统的其他集箱和连接管在运行过程中不受辐射换热,起到介质传输的作用,炉膛膨胀对它们的膨胀影响较小,故采用弹吊或通过夹紧、支撑、限位装置固定在相应的水冷壁和包墙管屏上。

2.2 锅炉炉膛爆炸事故过程

事故过程如下:锅炉B班组接班后,对锅炉进行检查正常后,于9点23分启动两台高压流化风机、一台引风机、一台二次风机和两台一次风机,一次风总风量为143 kNm3/h(冷态最低临界流化风量为130 kNm3/h),锅炉总风量为190 kNm3/h,炉膛压力维持在-80 Pa,各参数均控制在正常范围内。10点01分点床下2#油枪着火,由于火检信号未传输至中控DCS,油枪自动顺停,吹扫油枪后再次点床下2#油枪不着火,再次顺停吹扫油枪。10点06分点床下4#油枪成功。由于床温上升缓慢,11点33分投入锅炉左侧的床下2#油枪,11点52分班组现场人员听到异响,DCS出现炉膛压力高高上限警告,系统自动停一次风机和二次风机,一次风机全停导致锅炉连锁保护动作,锅炉燃油系统跳闸。检查DCS画面,除炉膛压力高外,燃烧系统各项检测参数均正常,其余参数均无异常报警,其中,汽包温度为99 ℃,汽包压力为0.15 MPa。现场检查确认锅炉发生正压,并同时发现锅炉本体有损坏且有水汽泄露,当值司炉工立即向相应管理部门报告并对现场采取相关措施。

2.3 锅炉炉膛爆炸事故后果

炉膛爆炸事故导致锅炉本体受损有以下几个方面:①炉膛内耐火材料一定程度的受损,爆炸产生的冲击力及正压对炉膛转角部位、卫燃带区域的耐火泥造成冲击,导致部分耐火泥脱落,受损面积大概为8 m2。②循环流化床锅炉水冷壁一般采取膜式壁结构,即前、后、左、右四面墙水冷壁之间均采用鳍片密封连接,此次事故导致后墙与右墙角水冷壁连接鳍片开裂,后墙与右墙角水冷壁管也同样开裂。③刚性梁作为一种导向结构,在锅炉运行中给受热面提供膨胀限位的作用,此外刚性梁的作用还有加固水冷壁和炉墙,防止炉膛压力突然增大时,水冷壁和炉墙产生过大的结构变形或者损坏。由于此次炉膛爆炸产生的压力过大,超过了刚性梁所能承受的载荷,导致水冷壁刚性梁脱落,使得锅炉水冷壁受热面失去了膨胀限位功能。④旋风分离器是循环流化床锅炉的核心部件之一,其主要作用是将大量的高温固体物料从炉膛出口的气流中分离出来,再通过返料装置送回炉膛,以维持燃烧室快速流态化或扰流流态化状态,维持整个过程燃料和脱硫剂多次循环,反复燃烧并参与反应。炉膛爆照事故导致旋风分离器膨胀节变形损坏,使锅炉旋风分离器部分失效,锅炉床料循环利用功能失效。⑤由于锅炉的炉膛水冷壁、旋风分离器及尾部包墙全部悬吊在顶板上,膨胀方向由上向下,锅炉炉膛产生爆炸时,加剧顶板所承受的载荷,导致顶板变形。

3 循环流化床锅炉炉膛爆炸原因分析

燃烧的三要素是燃料、空气和着火必要的温度,在存在空气的情况下,燃料温度只有达到其着火温度才能燃烧起来,不同燃料的着火温度是不同的,褐煤为350~450 ℃,烟煤为450~550 ℃,贫煤和无烟煤为550~650 ℃,甚至高达700 ℃才能着火,其他有机燃料则视其水分、挥发分的不同而各异。如果流化床温度还未达到着火温度就投入大量的燃料,燃料不能及时着火而先析出挥发分,就会造成挥发分中可燃气体的大量积聚。当可燃气体达到爆炸极限的浓度时遇到明火就极易发生炉膛爆炸[2]。除此之外,如果锅炉点火油枪在使用过程中存在泄露,可燃气体会通过一次风带入到炉膛空间里面,当可燃气体达到一定浓度的时候,遇到明火则会产生炉膛爆炸。

经过事故调查组的分析确定,事故受损锅炉的油枪,并没有发现有泄露的痕迹。由于此次事故锅炉燃烧使用的床料是该厂区内其他正常运行锅炉所排出的底渣,这些底渣中混有木屑、浆渣,未完全燃烧的煤。锅炉在启动过程中,床温较低,11时33分,左、右侧床温分别为121 ℃和166 ℃,直到11时52分事故发生时,左、右侧床温也仅为304 ℃和242 ℃。此温度尚未达到床料中木屑、浆渣、煤的燃点,在锅炉启动过程不断析出可燃气体挥发分,直至挥发分达到一定浓度并且遇到明火之后发生炉膛爆炸[3]。

综上所述,造成该锅炉炉膛爆炸主要原因有两点:①床料中混入了可燃物,如木屑、浆渣、未完全燃烧的煤;②启动过程中锅炉床温设置太低,床料中的可燃物未达到燃点燃烧并且析出挥发分,挥发分中含有可燃气体。次要原因有运行人员疏于管理,未及时吹扫炉膛或加大引风机风量,从而降低炉膛内可燃气体的浓度等。

4 防止循环流化床锅炉炉膛爆炸的措施

循环流化床锅炉的点火,是指通过外部热源加热,使最初加入流化床内的物料温度提升到投煤(或其他燃料)运行所需的最低水平,从而实现投煤(或其他燃料)着火后的正常稳定运行过程。循环流化床锅炉的点火有床上点火和床下点火之分。所谓床上点火,就是在流化床布风板以上的炉膛密相区布置点火油枪,通过油枪加热床料而完成点火。床下点火则将油枪布置在布风板以下或在风室之前布置风道燃烧器(热烟炉),燃烧产生的高温烟气穿过布风板与流化床的风粉混合而实现对床料进行加热点火。

由于床上点火时,加热床层的热效率不高,会造成点火燃料的浪费,因此大型循环流化床锅炉多采用床下点火[4]。

显然,要预防循环流化床锅炉炉膛爆炸,向炉内初次投煤(或其他燃料)的最低温度是关键。该数值定得太低,会造成燃料着火不稳定,床料内容易聚集大量的可燃物,最终导致爆燃。该值定得太高,则点火时间过长,浪费燃料。床温达到燃料着火温度后才投燃料就能保证燃料入炉后会迅速着火,有效避免炉膛爆炸。

点火过程中,应采取间歇投入燃料的方式。当床温升到预定的投入燃料温度后,适当投入少量燃料,密切注视炉内的着火状况。同时注意观察炉内床温和锅炉尾部烟道烟气含氧量的变化。继续投入燃料的条件时,床温升高,烟气含氧量降低。如果短时间没有出现着火现象,应立即停止给入燃料。

点火期间,停油要十分谨慎,一般床温达到700~800 ℃时才试退油枪。确定停油后燃料仍稳定着火,才能停油运行。

除此之外,启动前和一次点火失败后,司炉工打算重新启动锅炉前应对炉膛进行充分吹扫,充分吹扫炉膛可以很大程度上防止炉膛因为可燃物气体或者可燃物堆积遇明火产生爆燃或炉膛爆炸事故。

启动加热过程中,通风梁不足也会导致炉膛稀相区可燃物或可燃气体堆积,在启动过程中,引风量不能太小,一次风量控制在临界流化风量的80%,适当开启上二次风,以保证稀相上部的通风,防止可燃物积累,同时对二次风口进行保护。

除此之外,司炉工在锅炉启动前应做好锅炉巡检工作,检查锅炉油枪是否有泄露情况也是预防炉膛爆炸的措施之一。

5 结语

循环流化床锅炉由于具有诸多优点, 越来越广泛被运用。在启动阶段,在其床温设置合理、炉膛可燃气体浓度较低且正常运行的情况下,一般不会发生炉膛爆炸事故。如果床温设置太低并且炉膛内可燃气体不能保证处于较低浓度,此类事故则有可能发生。预防的措施是科学规范投入燃料的温度和数量, 并严格遵守操作规程。在点火过程中,密切关注燃料的着火情况和相关参数的变化, 确保燃料处于稳定的着火状态。文章未对锅炉受损部件进行微观分析,仅通过锅炉事故现场运行参数及事故后果进行理论分析,为防范此类事故再次发生,研究方向将从理论分析得出的结果有针对性地对锅炉受损部件进行金属材料微观分析,其中包括无损检测、理化检测、力学性能等。