热处理自动化线水平淬火工艺的研究与应用

2022-02-19孙建明孙静

孙建明,孙静

(1.兖矿东华重工有限公司,山东 邹城 273500;2.兖矿科蓝凯美特化工有限公司,山东 金乡 272211)

0 引言

热处理作为液压支架油缸的关键工序,其产品质量对液压支架性能的发挥和使用寿命有重要影响。为了提升热处理性能,改善产品热处理质量和性能,采用了热处理自动化生产线。由于热处理线采用自动运行,工件水平放置,区别于传统的垂直入水淬火工艺。为防止工艺改变造成工件的硬度、变形量变化,通过进行理论分析,试验研究,减少水平淬火工艺时的过大应力,通过对热处理时加热、保温、搅拌、冷却等多项参数进行优化调整,满足了产品质量的要求。

1 热处理自动化线介绍

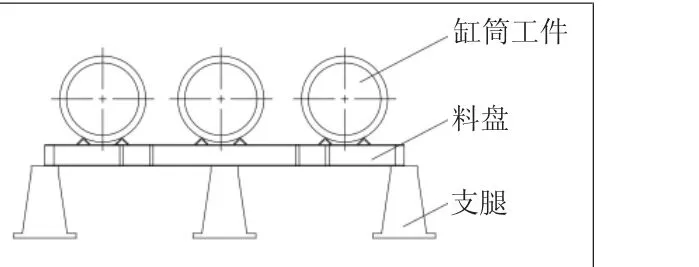

热处理自动化线由自动控制系统、淬火加热炉、回火加热炉、淬火水槽、自动淬火操作机、上下料台、冷却循环搅拌系统等部分组成,结构布局示意如图1所示。自动控制系统主要分为加热温度控制及动作控制。

图1 热处理自动化线示意图

1.1 温度控制

通过工控机,设定温度参数后,传送至控温仪表,对加热炉进行温度控制。同时,加热炉中的热电偶把温度信号转换成电信号,通过仪表转换成被测炉膛温度,反馈至工控机。

1.2 动作控制

工控机通过PLC对淬火操作机的动作电动机、液压电磁阀,炉门的升降电动机、冷却循环搅拌系统的电动机、电磁阀进行控制,并通过传感器反馈的温度、电流、电压、淬火机位置、液位高度等信号,传送给工控机,实现闭环控制。

1.3 工艺流程

热处理工艺包括淬火放料、淬火取料和回火取料三个大的动作步骤。

如图1所示,自动淬火操作机托运料盘及缸筒工件以完成整个淬火及高温回火的热处理过程,具体流程为:人工摆料到放置料盘的料台上→自动淬火操作机自动取料后托运工件到淬火加热炉炉前→工件进淬火加热炉,缸筒工件水平放置于炉中支腿上,如图2所示。自动淬火操作机后退,炉门关闭→工件开始加热保温、时间到→自动淬火操作机托料出炉→将工件送到淬火水槽内,开始水平淬火→淬火时间到,工件出淬火水槽→自动淬火操作机托运工件进回火加热炉→回火完成,自动淬火操作机托运工件运行到料台位置,卸料。

图2 缸筒工件放料入炉摆放示意图

2 热处理过程分析

为了提高液压支架油缸的综合力学性能,对缸筒采用淬火加高温回火的热处理工艺。淬火是将钢加热至临界温度Ac3或Ac1以上一定温度,保温后以大于临界冷却速度的速度冷却,以得到马氏体或下贝氏体组织的热处理方法[1];回火是将经过淬火的工件重新加热到A1以下适当的温度,保温一段时间后在空气、水、油等介质中冷却的热处理方法。本文以液压支架油缸用30CrMnSiA材质钢管的调质热处理为研究对象进行分析。

2.1 加热分析

工件在加热炉内加热时,由炉内热源传给工件表面,工件表面得到热量并向工件内传播,常用的加热方式有随炉加热和到温入炉加热等方式。

热处理自动化线采用到温入炉的加热方式,传统的热处理炉一般采用随炉加热方式。两种加热方式,由于介质与被加热工件表面温度差不同,导致加热速度不同。

在相同的加热介质下,工件的炉内排布方式,装炉量会影响热量传递效率,需要对保温时间进行修正。

2.2 冷却及应力分析

工件在淬火介质中迅速冷却时,由于工件具有一定尺寸,热导率也为一定值,因此在冷却过程中工件内沿截面将产生一定温度梯度,表面温度低,心部温度高,表面和心部存在温度差[1]。工件在冷却时会出现两种物理现象,一种是热膨胀,即热胀冷缩;另一种是温度下降至马氏体转变点时发生的组织转变,使体积增大。这两种物理现象会导致热应力和组织应力的产生。

据研究,冷却过程中由于热应力引起的残余应力,工件表面为压应力,心部为拉应力[1];而组织应力相反,工件表面为拉应力,心部为压应力。

缸筒工件在相同淬火介质且完全淬透的情况下,冷却时的应力分布受工件尺寸大小影响,尺寸越大,热应力作用增强,组织应力相对减弱。

相同尺寸工件在淬火时的温差大、温降快、淬火烈度大,也会导致热应力过大。

2.3 变形分析

工件淬火前后发生组织变化,由此引起体积变化,从而产生变形,这种变形会使工件等比例胀缩,不改变形状[1]。

截面温差较大的工件瞬时冷却,心部未来得及组织转换,仍为奥氏体,塑性较好,表现为拉应力。工件尺寸较大的一方伸长,尺寸较小的一方缩短[1]。

热应力引起的变形则与组织应力变形相反,瞬时冷却时,表面冷却快,表现为拉应力,心部表现为受压。工件尺寸较大的一方缩小,尺寸较小的一方变长。

工件淬火截面不同,冷却速度不同,将影响淬硬层深度及淬火应力,从面导致变形。

2.4 分析总结

根据以上分析,结合实际生产,自动化热处理线与传统人工操作热处理主要有以下区别:

1)加热方式。

自动化热处理线采用到温入炉加热,加热速度快;传统人工热处理炉由于使用年限较长,密封性差,炉温均匀性较差,采用随炉加热的方式,加热速度慢。

2)淬火方式。

热处理自动化线加热后采用水平入火的淬火工艺,传统热处理采用垂直入水的淬火工艺。

3)水平淬火优势。

缸筒工件为长度、直径比值大,自动化热处理线加热后采用水平淬火,可以使缸筒接近同时入水淬火,工件表面冷却速度相同[2],减少了缸筒轴向因相变未同时进行造成的组织应力。传统的人工热处理由于采用垂直淬火,缸筒工件轴向冷却速度差,先入水端冷速最快,后入水端淬火降低。

4)水平淬火注意事项。

水平淬火时入水速度如果太慢或不均匀,将会导致缸筒截面上部和下部冷却速度不一致,导致热应力变形。

3 热处理工艺

根据对以上热处理过程分析,针对热处理自动化线水平淬火工艺,对30CrMnSiA材质钢管的调质热处理制定以下工艺措施。

3.1 加热工艺

根据液压支架立柱缸筒使用性能要求,需采用调质热处理,以提高缸筒的强度、塑性和冲击韧性。30CrMnSiA属合金钢,合金钢的淬火加热温度选用原则为Ac3(或Ac1)+(50~100)℃[3]。并针对水平淬火工艺,为尽量减少热应力的产生,降低截面温差,应尽量减小淬火加热温度。

3.2 水平淬火冷却工艺

1)淬火介质。

30CrMnSiA材质缸筒通常采用水做为淬火介质,冷却速度快,为了提高冷却能力,需采用循环水。

2)快速控温冷却。

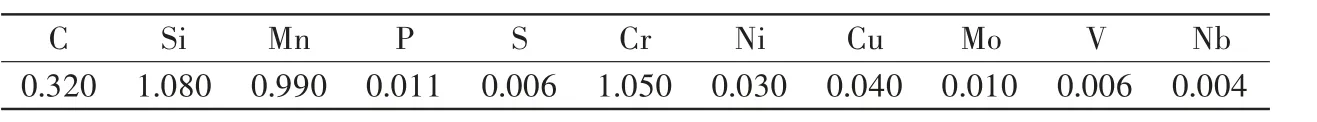

控制入水前温度为780 ℃,略高于A1线温度,降低温度差,尽量减少热应力的产生。根据表1所示数据,采用JMatPro仿真软件模拟计算出的连续冷却曲线(CCT),如图3所示,从图上可以看出,随着冷却速度的增加,铁素体、珠化体减少,贝氏体和马氏体增加。

图3 连续冷却曲线

图4 30CrMnSiA金相组织

表1 30CrMnSiA钢管化学成分质量分数%

3)减小淬火烈度。

减小淬火烈度,控制搅拌频率,平稳入水,避免局部硬度不均。为了工件水平入水时获得相同的冷却速度,工件应快速入水,且入水深度不宜太深,入水后,立即上下快速往复运动,运动距离不要太大[2],避免上下表面温差大导致未同时相变而造成的组织应力。

4)避免淬火软点。

减少支撑面积,自动淬火操作机上的转运料盘工装需设定支撑点,避免大面积接触导致的淬火软点。

3.3 回火工艺

回火时间在考虑工件心部回火温度及回火硬度完成组织转变的时间的同时,考虑一定的应力弛豫所需的时间。根据缸筒内孔精加工后尺寸变形量,可对回火时间进行修正。

回火冷却采用空冷,避免冷却时产生热应力叠加。

4 效果对比

通过以上工艺过程改善,为了验证热处理效果,采用传统垂直淬火与水平淬火相对比的形式,对热处理后的工件表面硬度及精加工后的尺寸变形量进行检验。同时对水平淬火后的工件进行了取样检验。

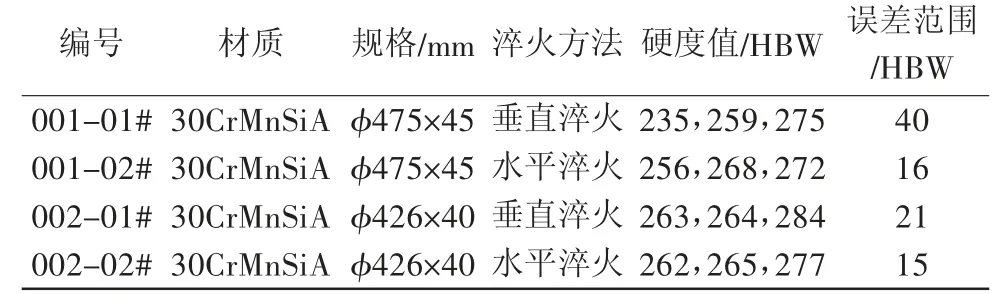

4.1 表面硬度

检测采用两种不同淬火方法调质后的缸筒工件表面硬度值分布,表面硬度的检测数据如表2所示。

表2 工件热处理表面硬度误差

4.2 变形量

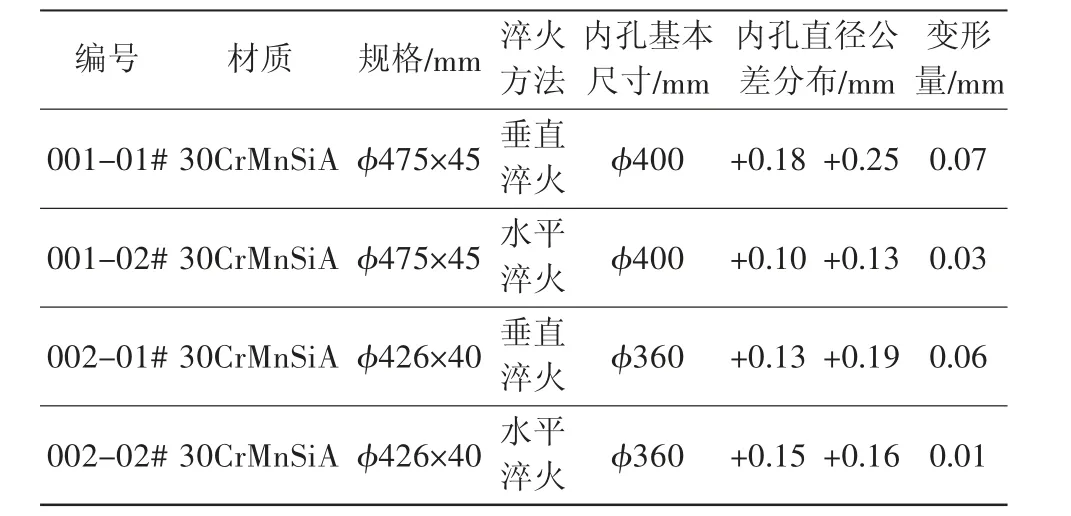

缸筒工件调质后内孔采用精、精镗加工,通过检测内孔的直径,分析内孔的圆度变形量,检测数据如表3所示。

表3 工件精加工变形量

4.3 力学性能和微观组织

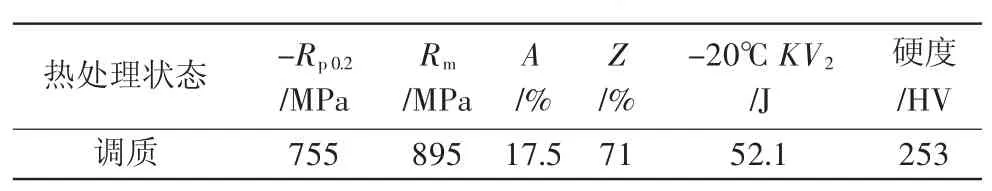

缸筒热处理完成后,在壁厚1/4处取拉伸、冲击等试样,进行相关力学性能及金相组织检验,试验数据如表4所示。

表4 30CrMnSiA力学性能

金相组织为回火索氏体、少量铁素体。

通过以上对比,采用热处理自动化线水平淬火工艺的缸筒的硬度误差、变形量均优于传统的垂直淬火工艺,力学性能、微观组织符合产品使用要求。

5 结语

本文结合热处理自动化线应用,对水平淬火工艺进行探索,从设备原理、过程分析、热处理工艺等方面展开研究,总结出了热处理自动化线采用水平淬火工艺的控温冷却、减小烈度、避免软点、减小应力等关键要素,满足了产品硬度均匀性及变形量控制要求,改变了传统的垂直入水淬火工艺,为高效热处理自动化生产线提供了理论依据和实践探索。

[1] 夏立芳.金属热处理工艺学[M].哈尔滨:哈尔滨工业大学出版社,2008:5-64.

[2] 范运和,荣庆志.细长工件的水平淬火[J].机械加工,1966(9):40-48.

[3] 赵振东.钢的淬火回火工艺参数的确定[J].金属热处理,1999(3):28-29.