基于碳中和的人-机-料-法-环五位一体纺纱新技术解析

2022-02-19夏治刚万由顺张慧霞唐建东郑敏博郭沁生丁彩玲杨圣明徐卫林

夏治刚, 徐 傲, 万由顺, 卫 江, 张慧霞, 唐建东,郑敏博, 郭沁生, 丁彩玲, 杨圣明, 徐卫林

(1. 武汉纺织大学 省部共建纺织新材料与先进加工技术国家重点实验室, 湖北 武汉 430200; 2. 武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200; 3. 青岛大学 省部共建生物多糖纤维成形与生态纺织国家重点实验室, 山东 青岛 266071; 4. 武汉裕大华纺织服装集团有限公司, 湖北 武汉 430080; 5. 际华三五四二纺织有限公司, 湖北 襄阳 441002; 6. 经纬智能纺织机械有限公司, 山西 晋中 030601;7. 山东如意科技集团有限公司, 山东 济宁 272073; 8. 安徽华茂纺织集团有限公司, 安徽 安庆 272073)

自工业革命以来,人类在创造巨大物质财富的同时,加速攫取自然资源、打破地球生态系统平衡,人与自然深层次矛盾彰显[1]。全球人类消耗的能源86%来自化石燃料资源。科学家研究发现:如果人类一成不变地损耗现有化石燃料,那么最后一批化石燃料将在22世纪耗尽[2-3]。消耗化石燃料,必然排放二氧化碳、甲烷以及粉尘等废物[4-6],不仅污染环境[7-9],且会造成碳循环失衡,导致温室效应[10-12]。温室效应表现为地球升温:1981—1990年全球平均气温比100年前上升了0.48 ℃,到21世纪末将可能增至1.1~6.4 ℃[13-15]。全球变暖以后,以前每50年发生1次的极端热浪,现在每10年发生1次(造成森林火灾、大规模破坏生态),倾盆大雨、干旱等极端天气更加频繁[16],已经造成了各种全球性自然环境灾害(冰川融化、物种加速灭绝等),严重威胁到全人类生存发展。针对全球环境问题,中国在2020年9月22日第七十五届联合国大会上提出:中国力争在2030年前达到碳排放峰值、2060年前实现碳中和[17]。自此“碳达峰、碳中和”的双碳目标成为全球大势所趋,更是我国的重大战略需求。2021年国务院政府工作报告中指出:扎实做好碳达峰、碳中和各项工作,制定2030年前碳排放达峰行动方案,优化产业结构和能源结构;提升生态系统碳汇能力,以实际行动为全球应对气候变化作出应有贡献[18]。我国双碳目标及工作的提出,是国内健康可持续发展的必要措施,是我国改善全球环境的郑重承诺和决心。

纺织服装产业份额大、链段长、能耗与废物排放多,达成双碳目标的挑战度高。纺织服装产业的关键和基础之一在于纺纱。传统纺纱工序长而散、用工多,造成单产能耗高、产品一致性差、运营成本高等行业痛点问题。为满足多功能高性能纺织品的需求,多种材料复构纤维、多种纤维纺纱份额提高,造成纺纱过程原料及成品回收难度加大。在保证正常生产的前提下,发展新技术与新工艺对纺纱工序实施节能减碳,高效使用-循环利用-清洁运用不同原料开发绿色环保纱线产品是低碳环保纺纱所面临的挑战性难题。针对纺纱行业痛点和低碳排放挑战,本文首先分析纺纱车间碳排放来源,然后提出纺纱碳减排方案,最后基于碳减排方案,从人-机-料-法-环五位一体层面,深入分析集约型、简约型和延伸型低碳纺纱技术,为纺织服装行业实现“碳达峰、碳中和”生产目标,提供一定的方向指导和技术参考。

1 纺纱车间碳排放问题分析

全球2亿多锭环锭纺,50%以上在中国。以棉纺为例,在普通环锭细纱车间,短纤维纺制成纱的工序步骤为:开松(抓棉机、开清棉机、混棉机)→梳理(梳棉机)→精梳(条卷机、并卷机、精梳机)→并条(头道并条机、末道并条机)→粗纱(翼锭粗纱机)→细纱机(环锭纺纱机)→络筒(自动络筒机)[19]。普通纺纱工序长、设备机型多而散,直接导致了车间人工多、物料运输和耗散量大。特别是,普通环锭纺纱的加捻效率低、卷装小、纺纱速度慢,其纱线品质受车间温湿度环境影响大,因此,囊括人-机-料-法-环的高耗散、慢速度、低品质纺纱车间,直接或间接进行着较高的“碳排放”。具体而言,纺纱车间人工多,造成更多资源消耗、生活垃圾排放;机器运行耗电、耗油、耗气,导致化石燃料消耗、引起碳排放;纺纱原料绝大多数为碳基高分子纤维材料,尤其是石油化工合成化学纤维原料,纺纱织造经服用后废弃,碳排放相当可观;普通纺纱方法存在上述行业痛点问题、过程原料及成品难回收的难点问题;纺纱车间所需温湿度环境的营造,消耗化石燃料、引起碳排放。综上:纺纱生产过程产生的直接碳排放为纺纱生产机器运行和物理变化引起的碳排放、废料处理引起的碳排放、环境调节消耗能源的碳排放等;间接碳排放为纺纱生产过程中外购电力等能源、原材料制备和运输引起的碳排放等[20]。

由此可见,普通环锭纺纱车间碳排放呈现了份额大、因素多、源头广的特征。为实现纺纱生产的“碳达峰、碳中和”目标,纺纱车间的发展愿景是:走绿色低碳发展道路,重构提质增效的高质量纺纱新模式,探索精简节约、变废为宝、化腐朽为神奇的纺纱新技术,发展清洁能源、固碳材料、低能耗/零能耗制品的底层与高层创新型纺纱技术。

2 纺纱车间碳排放方案的建立

针对纺纱各环节碳排放问题,本文以纺纱工业发展愿景、全面质量管理理论为指引,探索和解析基于碳中和人-机-料-法-环五位一体纺纱新技术。人-机-料-法-环五要素分别为:制造产品的人员、所用的设备、所用的原料、所用的方法、过程所处的环境。把控好上述五要素是低碳高品质纺纱生产的保障。图1示出低碳纺纱方案策略框架。

图1 低碳纺纱方案策略框架Fig.1 Scheme strategy framework of low-carbon spinning

由图可知,为实现“碳中和”这一目标,建立五位一体纺纱碳减排的实施方向:1)精确管控、提质增效;2)节能减排、回收利用;3)绿色原料、能源与产品。人:精简人员,加强培训;机:加强创新,提高效能;料:立足国内,减少制备、运输和终端产品使用中碳排放;法:缩短流程,提升质量和产量;环:控制排放,加强循环和利用。基于纺纱碳减排的实施方向,提出了三大低碳纺纱策略:1)集约化智能管控人-机-料-法-环,提质增效;2)节约化创新纺纱流程,缩短流程、节约能源、用工和原料;3)延伸型创新纺纱新材料、新产品,实现低碳环保的绿色纺纱加工。

3 集约型低碳纺纱技术解析

3.1 集约型低碳纺纱所面临的技术瓶颈

针对耗散型普通环锭纺纱所面临的工序长、设备散,用工多、效率低,损耗大、品质差的行业痛点问题,发展精确管控、提质增效的集约型低碳纺纱技术有以下瓶颈难题:1)关键智能纺纱装备存在短板。梳理是纺纱的心脏,然而高效率、智能化、高品质的高端梳理装备却受制于国外,智能普梳机以德国特吕茨勒、瑞士立达装备为代表,智能精梳机以瑞士立达的全自动装备为代表;2)智能纺纱物流运输存在间断。现代化纺纱物流系统已实现清梳联、粗细联、细络联,但在梳棉→并条、并条→条并卷、精梳→末并、末并→粗纱、打包→仓储之间,未实现智能连接;3)物料收付和回用的智能化被忽略,全流程智能回花收付难以实现;4)国内外控制系统兼容性差,信息孤岛频现;5)细纱是纺纱的大脑。高品质高效率纺纱的同时,如何实施节能、节料,是实现高品质智能化纺纱的关键难题。

3.2 智能集约普通纺纱的人-机-料-法-环

为减员增效、智能管控、高质纺纱,由武汉裕大华纺织服装集团有限公司牵头,联合经纬纺织机械股份有限公司、国机智能技术研究院有限公司、武汉纺织大学,集约普通环锭纺纱的人-机-料-法-环,在全国最先完成100%国产化全流程智能纺纱车间的示范化建设和应用[21]:1)创新研制国产智能化核心装备(JWF1213型清梳联、JWF1316型匀整并条机、JWF1286型全自动精梳机、JWF1458型自落粗纱机、JWF1572JM型全自动细纱机、VCRO-1型自动络筒机、JWF0 016 D型异纤机等),自主研发轨道输送、断头停喂、自动监测和追溯等配套装备,奠定集约型低碳智能纺纱的国产设备基础,解决了关键智能纺纱装备依赖进口的难题。

2)创新应用“清梳联→头并→条并卷→精梳→末并→粗纱→细纱→络筒→自动打包→智能仓储”的全国产、全流程智能物流系统,融合和集成智能纺纱装备,实现节约用人、智能化快速高效物流送料。

3)创新实施国产化全流程智能回花收付系统,把生产过程各工序的落尘、回花、回条、回丝与全流程自动化收集、分拣和打包融为一体,实现纺纱各工序物料的智能分拣和收付[22],节约了原料。

4)应用和实施全流程无死角的智能纺纱生产运营管理系统,融合纺纱工业互联网、物联网,集成优化配置人工、设备、物料和能源。

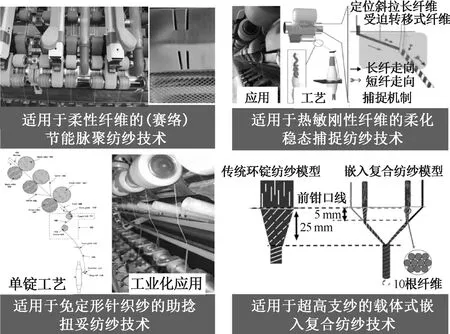

5)基于智能纺,集成适用于柔性纤维的节能脉聚纺[23]、适用于热敏刚性纤维的柔化稳态捕捉纺[24-25]、适用于免定型针织纱的扭妥纺[26-27]、适用于超高支纱的嵌入式复合纺[28-39]等新方法(见图2),大幅提升细纱效率和品质。

图2 国产化纺纱新方法Fig.2 New method of domestic spinning

3.3 集约型低碳纺纱技术实施效果

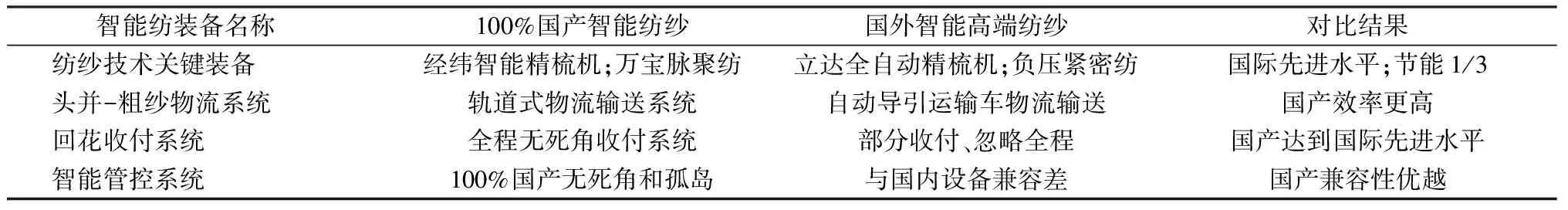

基于上述5方面的智能化集约,实现智能装备、物流、质量追溯、回花收付和高品质生产运营管控系统的互通互融,100%国产智能化纺纱关键设备处于国际先进领先水平(见表1),成功将劳动密集型纺纱工厂转变成科技集约型智能车间,实现绿色低碳的高效高质纺纱生产[30]。目前集约型低碳智能纺纱车间所能达到的效果见表2。可看到,集约型智能纺纱车间可有效解决了纺纱行业痛点问题和智能化高质纺纱难题。

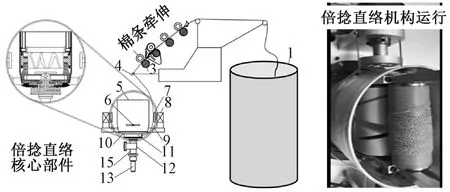

表1 国产智能化纺纱关键装备与国外类比Tab.1 Comparison of domestic intelligent spinning key equipment with foreign

表2 全国产智能纺纱效果与国内外普通纺、智能纺效果的比较Tab.2 Comparison of fully domestic intelligent spinning with ordinary and foreign intelligent spinnings

4 简约型低碳纺纱技术解析

4.1 短流程高速纺纱技术

除了互通互联的集约型智能纺纱技术,降低纺纱碳排放、提升纺纱效率的最直接方式是缩短纺纱流程、提升加捻和卷绕速度。自1828年美国科学家Thorpe发明了环锭细纱机以后,虽然集聚纺、赛络纺、柔洁纺、扭妥纺、智能纺等环锭纺纱新技术得到充分发展[31],但受环锭加捻机构和成纱原理的限制,环锭细纱机无法消除粗纱和络筒工序,成纱速度难以超过25 m/min,形成了工序流程长、纺纱速度低的冗慢型生产模式,难以进一步低碳减排,如图3所示。因此,具有短流程、高速度特征的新型加捻卷绕方式应运而生,替代了环锭加捻方式,取消了粗纱→细纱→络筒工序配置[32],形成了诸如转杯纺[33]、摩擦纺[34]、涡流纺[35]等简约型低碳纺纱模式,采用纤维条直接一步法纺制成筒纱。

图3 简约型短流程高速的开放端纺纱技术特征及代表Fig.3 Technical characteristics and representatives of simple-type short-process high-speed open-end spinning

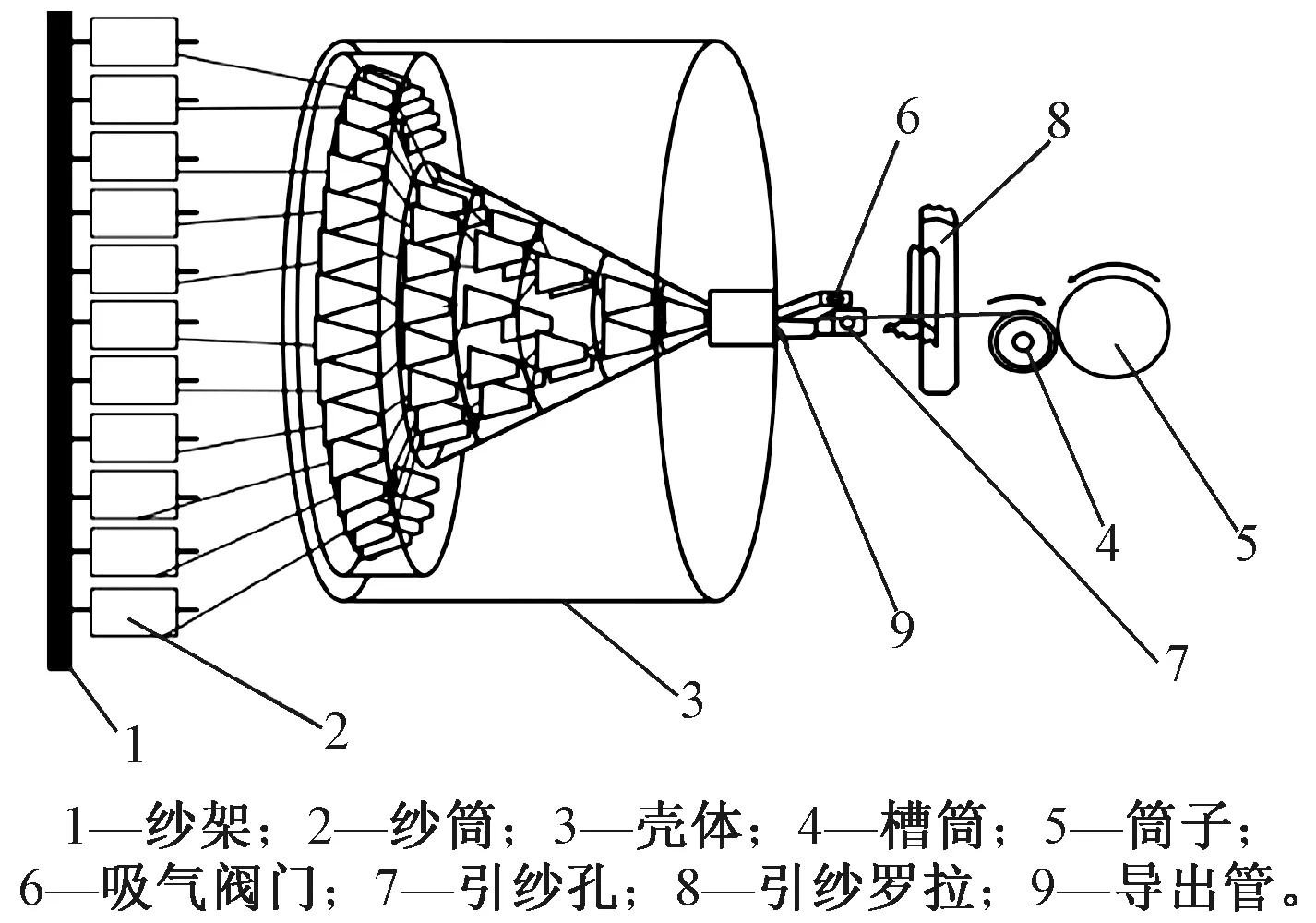

目前在纺织工业领域内应用量大面广的是转杯纺纱和涡流纺纱技术。转杯纺纱原理是将由纤维条经分梳辊分梳而成的纤维流,通过输纤通道喂入到转速高达2.0×105r/min(德国赐来福公司AUTOCRO8-AUTOCRO10系列转杯纺纱机)的转杯内壁凝聚槽中;受转杯高速回转作用,须条纤维流在转杯中进行开放端式边凝聚、边加捻成纱条;形成的纱条经阻捻盘、导纱管、输出罗拉、槽筒,以高达300 m/min的速度缠绕成大卷装筒纱。涡流纺纱原理是将纤维条经过罗拉牵伸机构进行100倍级牵伸成的须条纤维,经前钳口输出后,进入涡流纺纱器中;经涡流纺纱器的输纤管、导针引导,进入涡流室内,受到涡流场旋转气流作用,须条前纤维的头端插入静止锭入口中而凝聚、尾端贴附在静止锭锥面上而开纤,须条前纤维尾端连续包缠须条后纤维头端而形成纱条;形成的纱条经导纱管、输出罗拉钳口、USTER纱线品质监测器、张力调节装置、上蜡装置、槽筒,以高达550 m/min(日本村田MVS870E系列涡流纺纱机)的速度缠绕成大卷装筒纱。可见,开放端须条加捻、独立卷绕,是实现高速度、大卷装的必要条件。

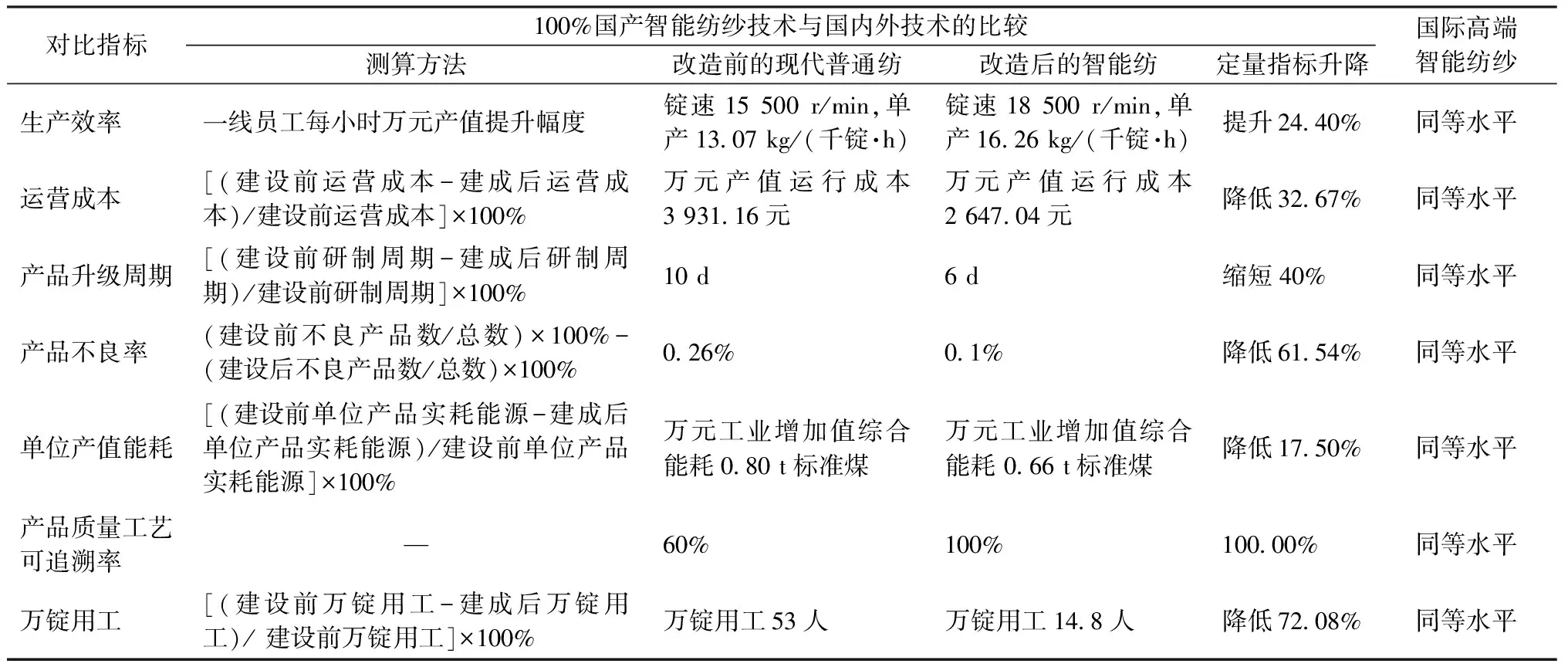

除了短流程、高速度特征,转杯纺纱、涡流纺纱机,已经发展为配件低损/无损化、高精度在线品质检测、自动接头/落纱/换管、自优化管理等智能设备,进一步降低人工、节约用料和低耗能,实现低碳减排。然而开放端加捻方式,使得转杯纺纱线结构为内紧外松的分层捻合构象[36]、涡流纺纱线结构为芯部纤维平直、外层锥形螺旋式包缠构象[37],无法形成握持端加捻形成的环锭纺纱体内外转移式纤维抱合构象,致使转杯纺、涡流纺纱线强力低[38-39]。在保留握持端成纱的高品质结构特征的同时,缩短纺纱流程、提高速度,倍捻直络的握持端纺纱技术应运而生(见图4)[40]。

图4 简约型短流程中速握持端倍捻直络纺纱技术Fig.4 Simple-type short-process medium-speed double-twisted and direct-cone-winded nip-end spinning

自主研发的国产化倍捻直络的握持端纺纱技术,能实现纤维条直接纺成筒纱、倍捻锭子进行2倍捻纺纱、罗拉钳口握持须条加捻成纱,从而为工序短、效率高、品质优的绿色高质化纺纱提供增选方案。

4.2 超短流程纺纱技术

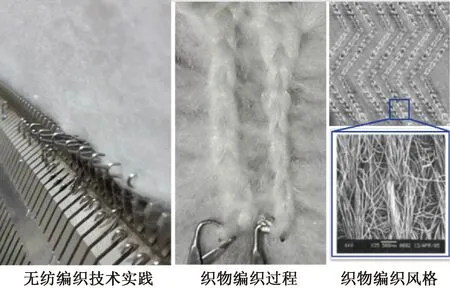

短流程高速纺纱技术只是将传统环锭纺纱工序的“粗纱→细纱→络筒”3道工序,缩短至1道工序,而对“配棉→开清→普梳→精梳→并条”等前纺工序没有改变,导致纺纱流程缩短不彻底、低碳生产不充分,因此,超短流程纺纱技术应运而生,直接跳过前方工序、粗纱、细纱和络筒工序,采用纤维或制备纤维的型膜原料进行高效率加捻、大卷装卷绕纺纱,如图5所示。长丝直接牵伸加捻纺纱技术是采用在多捻纺纱装置中,多层气流控制层逐层缩小,涡流效应实现长丝的牵伸与加捻纺纱,直接将长丝纤维制备成大卷装筒子纱[41]。该纺纱方法省去了开松、梳理、精梳、并条、粗纱等工序,大大缩短了纺纱流程,实现了纤维直接到筒纱。

图5 长丝直接纺成大卷装纱线的超短流程纺纱技术Fig.5 Ultra-short process spinning technology of filament direct spun into large cone yarn package

图6示出采用型膜为原料直接丝化纺纱的超短流程纺纱技术。它是将型膜先丝化牵伸、再倍捻式高效加捻、大卷装筒纱卷绕[40,42-43]。该纺纱技术能够采用型膜直接纺成筒纱,2倍捻高效加捻纺纱,将膜工业与纺织业相融合,从而达到超短工序、高效加捻卷绕、纱线结构新颖等技术效果,极大节约设备、能耗,减少碳排放。

图6 型膜丝化直接纺成大卷装纱线的超短流程纺纱技术Fig.6 Ultra-short process spinning technology of film-filamentation spun into large cone yarn package

4.3 超纺技术

如果省略纺纱的细纱卷绕、络筒、热定形等工序,直接实施有纺或无纺编织,则整个工序看不到完整的纺纱加捻和卷绕,超越了纺纱工序,形成超纺技术。有纺编织的超纺技术以迈耶西的纺纱-编织一体化技术[44-45](Spinitsystems)为代表,直接在纬编大圆机纱架上放置粗纱原料,省略环锭加捻卷绕、清洁、复绕等工序,直接将所纺纱线进行纬编编织。该技术还配备了SE NSOBlueRS针油循环系统,与传统针油系统(每日工作20 h时消耗2.5~3 L油)相比,可减少30%的新针油用量,进一步低碳减排。

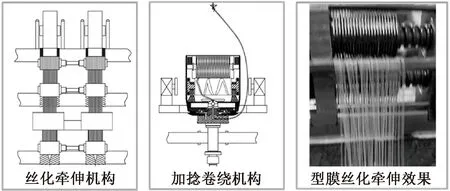

无纺编织的超纺技术以针织自成形织物制备技术为代表,直接在无纺纤维网上进行穿刺、钩取、套圈、弯圈、牵拉和退圈,形成纱线编织外形的织物[46],如图7所示。超级精简省略了普梳、精梳、并条、粗纱、细纱、络筒和热定形等工序。无纺-编织的超纺技术所节省的人工量大、设备台数多、生产环境更加整洁、原料和能源使用更高效,特别是终端织物中纤维原料损伤小、纵向强力大、织物蓬松柔软和舒适,实现了低碳高品质纺织加工。

图7 无纺-编织的超纺技术Fig.7 Superspinning technology by integrating non-weaving and weft-knitting

5 延伸型低碳纺纱技术解析

5.1 绿色环保型纺纱原料研发

实施纺纱生产的碳达峰、碳中和策略,纺纱是手段、材料是关键。在建设新材料强国、高功能高性能纺织品的迫切要求下,纺织新材料应朝着绿色化、低碳化、精细化和节约化方向发展。纺纱用的绝大多数原料是纤维,开发绿色环保纱线及面料,要求新型绿色纤维的生产原料无污染、合成过程节能降耗减污、对人体友好舒适、无毒可降解的清洁加工、可循环利用或回归自然。基于上述要求,目前已开发无印染的天然彩棉原料、原液着色的色纺纤维、绿色环保聚乳酸纤维、循环再生纤维以及绿色无机纤维(如玄武岩纤维)等。循环再生纤维主要有再生纤维素纤维、再生聚酯纤维。在循环再生纤维制备过程中,将废旧天然纤维粉体共混加入,改性再生纤维,提升纤维染色、回潮等性能[47-49],从而实现了变废为宝、节能减排的技术效果。

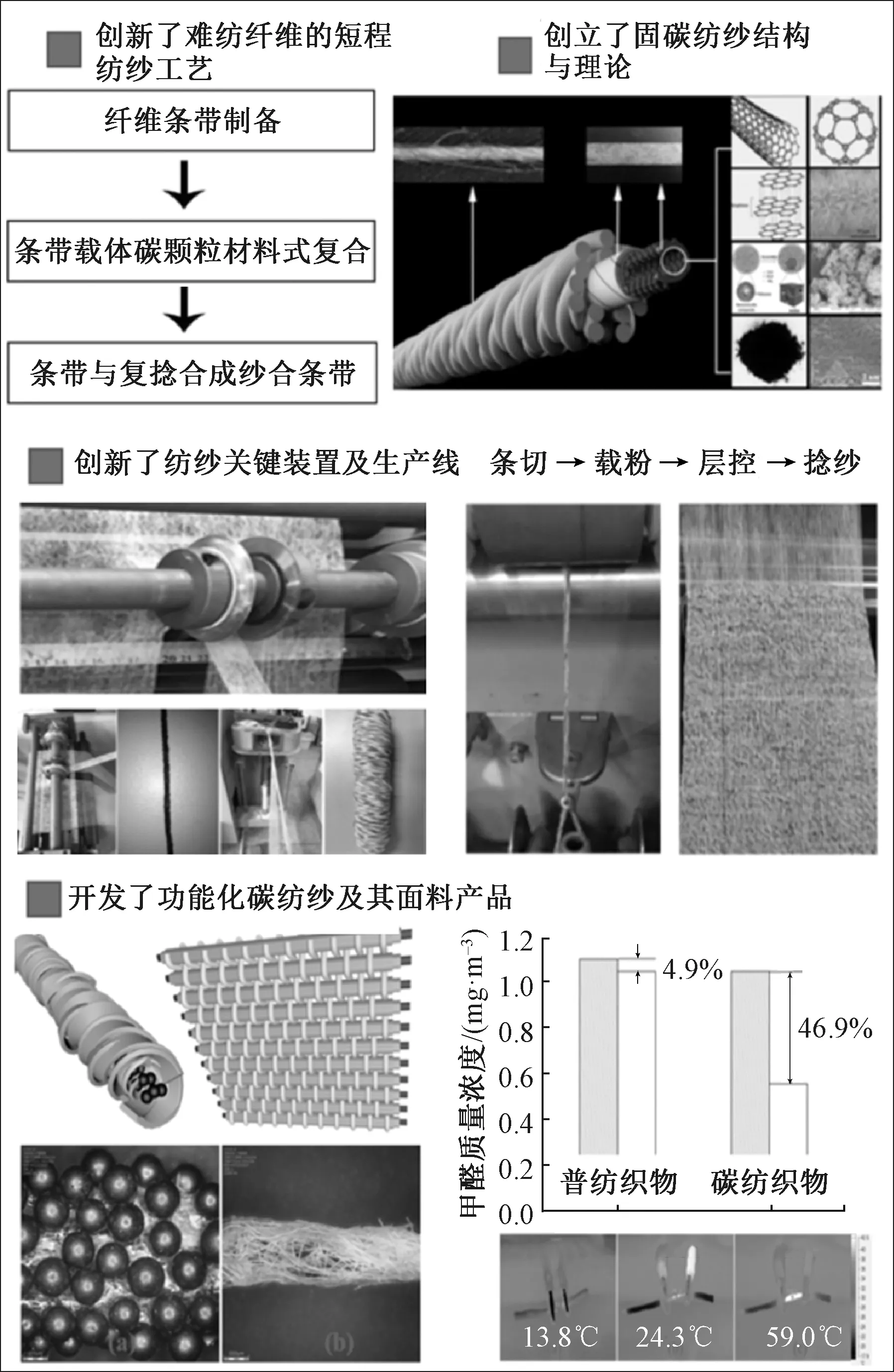

5.2 发展特殊原料的特种固碳纺纱技术

旧纺织品理论上95%可回收,但实际我国废旧纺织品回收利用率很低(目前只有10%),核心原因为:回收方式成本高;再生产品经济附加值低[50]。一般废旧纺织产品回收可分成:零级回收、初中级回收、动能回收、物理学回收、有机化学回收5类。零级回收指废旧物品的立即再运用,如二手服装批发市场。初中级回收指纺织品加工过程中造成的废弃物、边角余料的回收运用。动能回收是对废旧纺织产品中的合成纤维,运用其焚烧处理发电回收再运用方法。物理学回收是指在化学结构基础不改变的标准下,对废旧纺织产品开松、纺织、成网等物理学生产加工,做成再造纺织产品的回收运用。有机化学回收是指用有关溶解剂有机化学回收方式。为实现更优化的短流程、低成本、环保的特色固碳纺纱方法,优选物理开松法回收纤维,并联合智能纺纱、纳微功能复合纺纱技术[51-53],进行废旧纺织品回收再用的高质化功能纺纱[54-55],实现低碳高质化纺纱生产在中部的高端突破。相关纺纱技术见图8。

图8 循环回用纤维的高质化功能纺纱技术Fig.8 High-quality functional spinning technology of circulating reused fibers

废旧纺织品回收利用的纤维强力低、长度短,适用于非织造和炭化加工处理,难以直接纺纱生产。为充分和高质化利用超短超弱纤维及不可纺粉粒材料,应大力推行和发展短流程优质固碳纺纱技术(如图9所示)。将超弱超短的难纺纤维进行无纺成网,然后再裁切成条[56-57],利用条带包覆纺纱技术[58-59],将碳粉、碳微球颗粒等材料裹覆成纱,制备出具有吸附过滤、导电传感等功能纱线及制品。

图9 短流程优质固碳纺纱技术Fig.9 Short-process high-quality carbon-trapping spinning

5.3 发展低碳功能高附加值纺纱技术

纺纱的终端绿色产品目标是为人们生活提供绿色低碳出行的服装面料用纱,如具有无源辐射制冷、隔热保暖功能的纱线等。将超结构光学微粒材料引入纤维内部,经低损伤纺纱技术成纱,织造成为形态分级结构的光学随机超结构材料织物,对整个0.3~25 μm波段范围的高效光谱调控,可实现优异的日间辐射制冷功能。在正午时段的模拟人体皮肤测试中(广州,2020年11月28日),相较于同色的商用织物(棉、氨纶、麻等),这种制冷织物下的模拟皮肤温度可降低5~7 ℃[60]。

受中空竹子和蚕茧的启发,通过摩擦纺纱技术将柔软舒适的棉纤维连续裹覆包缠在中空硅管上,制成独特的中空硅胶管为核、棉纤维包覆层为壳的核-壳复构纱,该复构纱赋予终端织物良好的抗皱性能、极高的回弹能力(85.07%)和持久的保温效果[61],解决了纤维素中空纱的塌陷起皱和保温不耐久问题,为冬季保暖服装提供低碳高品质织物纱线提供解决途径。

6 结束语

为实现2030年碳达峰、2060年碳中和目标,本文在分析碳中和纺纱背景的基础上,采用全面质量管理理论,确立了人-机-料-法-环的五位一体化碳中和纺纱低碳生产策略,深入剖析了集约型、简约型和延伸型低碳纺纱技术,得出以下结论。

1)集约型智能纺技术降低用工72.08%、生产效率提升24.4%、运行成本降低32.67%,单位产品能耗降低17.5%、产品不良率降低61.54%,解决了传统纺纱工序长而散、用工多、单产能耗高、产品一致性差、运营成本高等行业痛点问题,实现低碳高质纺纱。

2)简约型高速纺纱技术缩短纺纱流程、提升加捻和卷绕速度,纺纱速度最高达到550 m/min(涡流纺纱),纺纱过程能够实现短流程、超短流程、无纺纱流程的选择式调节,满足了降低碳排、提升效率的各档绿色低碳纺纱要求。

3)延伸型低碳纺纱分为前端延伸型、中间高端延伸型、终端延伸型,其中发展前端原料功能化循环利用技术,可实现变废为宝、节能减排的目标。实施中端纺纱固碳技术,生产绿色功能纱线,直接满足低碳纺纱要求。发展终端绿色环保纺织品的制冷、隔热等功能纱制备技术,能够为人们生活提供绿色低碳出行的服装面料用纱。