基于fsFBG传感器的SRM粘接界面服役状态监测

2022-02-19齐重阳常新龙张有宏孟云蛟朱雪蒙

齐重阳,常新龙,张有宏,胡 宽,孟云蛟,王 震,朱雪蒙

(火箭军工程大学 导弹工程学院, 西安 710025)

1 引言

固体火箭发动机(SRM)药柱在复杂应力情况下会出现严重变形、局部裂纹、壳体/绝热层/衬层/药柱等层间粘接界面脱粘等问题,以上结构损伤可能会直接导致导弹点火发射时发生意外事故,造成严重性灾难。作为固体型号导弹最核心的部件,SRM的结构健康监测对于整弹的可靠性、安全性和经济性有着重要意义。若能通过对SRM进行监测,及时、准确地发现结构中出现的损伤,就能有效保证其结构完整性,从而避免发生灾难性事件。目前,SRM常用的结构健康监测方法有解剖实验法、无损探伤法及模型分析法。以上传统方法虽然可以对SRM进行检测,但是不能准确预估整个批次所有发动机的服役寿命,导致尚能服役的发动机提前退役,造成巨大的经济损失。若将传感器植入到发动机中,实时监测发动机内部载荷变化和状态数据,就可以根据这些数据对发动机的健康状态进行监测。此监测方法具有较高的实时性和可靠性,同时可以利用对制造、贮存、使用全寿命周期的实时在线监测数据,优化发动机的设计,从而全面提高发动机制造技术。目前,用于植入SRM粘接界面的应力传感器是国内外研究的热点。

推进剂/衬层/绝热层(PLI)界面粘接应力能够直接表明推进剂装药的敏感缺陷和累计损伤,是推进剂装药健康状态的指示剂。国内外众多学者研究了应变片式(dual bond stress and temperature,DBST)传感器在裂纹和脱粘等装药缺陷诊断监测上的应用。但应变片式传感器工作时容易引入电流等危险因素,对于推进剂这类含能材料,很小的电流就存在非常大的安全隐患。光纤传感器具有不受电磁干扰、灵敏度高、可靠性好、质量轻、体积小、可实现远距离遥测等特点而在传感领域受到了众多关注。正因具备这些特点,光纤传感器非常适合植入SRM对其进行结构健康监测。

目前,光纤传感器领域中光纤光栅(FBG)传感器应用最为广泛。其中,相比相位掩模技术制作的FBG,飞秒激光逐点直写光纤光栅(fsFBG)可实现透过涂敷层直接制造,不损害光纤涂敷层,因此耐疲劳性远远高于普通FBG,使得对fsFBG封装失败率更低,封装改造总体成本更低,寿命更长。

本文分析了基于fsFBG传感器进行粘接界面健康监测的工作原理,对裸fsFBG传感器进行聚合物封装。通过应力传感性能测试,研究了聚合物封装fsFBG传感器埋入推进剂/衬层界面的响应,更好地实现监测推进剂/衬层粘接界面服役时的健康状态。

2 埋入推进剂/衬层界面的fsFBG传感特性分析

2.1 fsFBG传感器的工作原理

光在光纤纤芯中通过在纤芯与包层中反射以折线形式传播。光纤纤芯在光栅段折射率沿轴向呈周期性调制,光栅相当于一个反射镜,光从宽带光源进入光纤后,到达光栅区域,满足光纤布拉格光栅条件的光将被反射,形成反射谱,而其他光将透射过去形成投射谱。当外界环境(应变、温度等)作用到fsFBG上时,会引起反射谱变化,即引起反射谱中心波长发生漂移,但谱形不会改变。光纤光栅对外界物理量的传感是通过外界物理量作用到光纤光栅上,使光纤光栅的栅格周期或纤芯的折射率发生变化,通过建立反射谱中心波长的变化与外界环境作用量之间的数学关系,即可实现利用光纤光栅对外界环境作用量的监测,起到传感器的作用。

fsFBG反射谱的中心波长表达式为:

=2

(1)

式(1)中:为Bragg中心波长;为光纤纤芯有效折射率;为光栅栅格周期。当fsFBG受到外界环境作用时,会引起与的变化,进而导致发生漂移,通过对漂移量的测量,实现对外界环境作用量大小的检测。

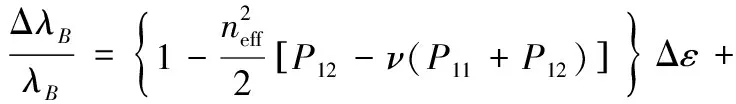

在仅考虑轴向应力和温度作用情况下,Bragg中心波长漂移量Δ可以表示为:

(+)Δ+ΔΔ

(2)

式(2)中:为光纤纤芯的泊松比;,分别为纤芯与包层的弹光系数;为纤芯材料的热膨胀系数;为热光系数;为温度-应变系数;Δ是温度变化量;Δ是应变变化量。以上系数都是与光纤材料有关的常数。

当fsFBG传感器受到轴向应变时,光栅周期和光纤的弹光效应产生一定的变化,从而使fsFBG反射谱对应的中心波长产生漂移,fsFBG所受应变与其中心波长漂移量有良好的线性关系。

2.2 基于fsFBG的粘接界面应力传感器的工作原理

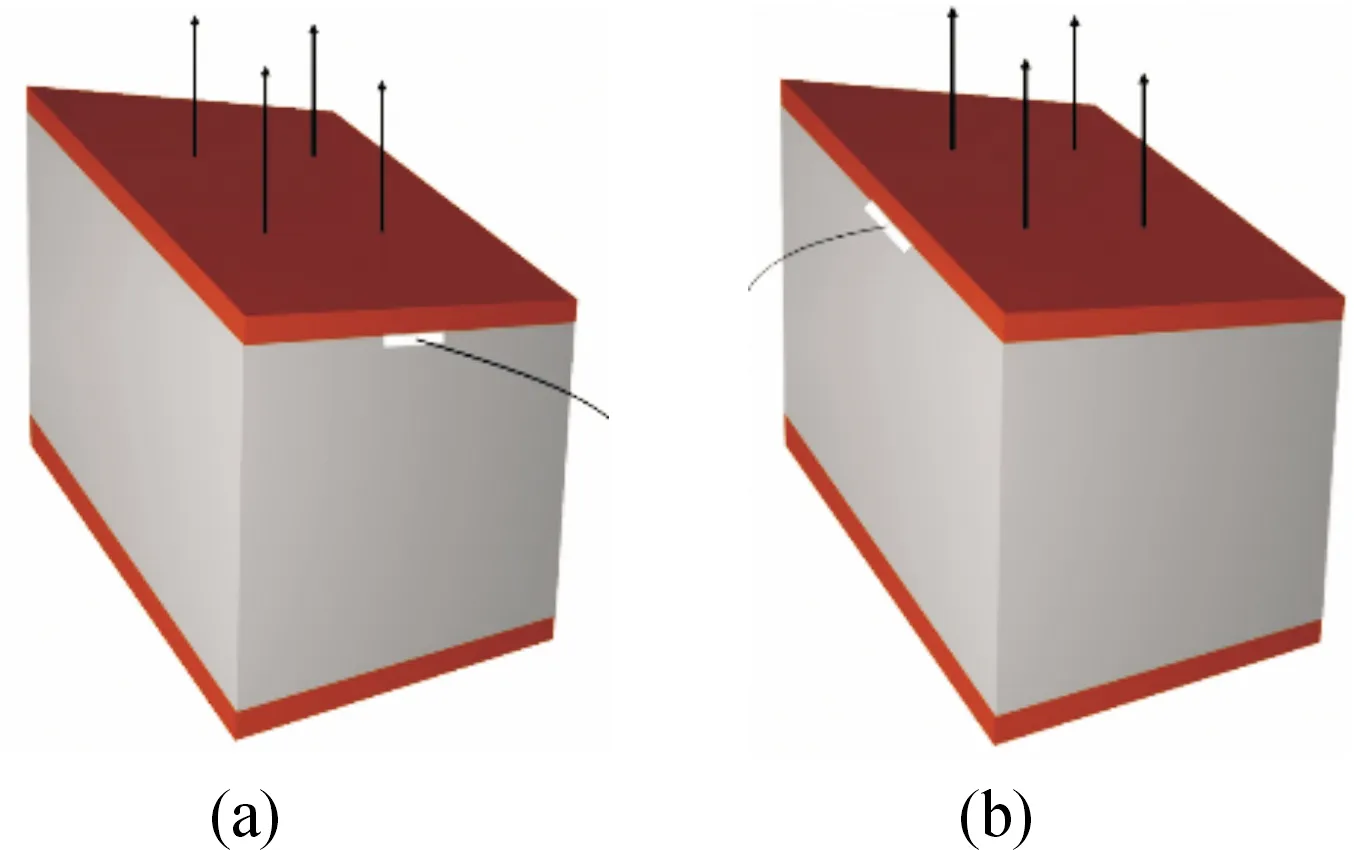

推进剂/衬层/绝热层界面脱粘是固体火箭发动机常见的失效模式之一,相较于衬层/绝热层界面,推进剂/衬层的粘接界面更容易出现界面脱粘。粘接界面的主应力方向垂直于粘接界面,即“扯离”方向。垂直方向的主应力是造成脱粘也是脱粘需要检测应力的方向。若将传感器布置在粘接界面,实时监测界面应力状态,从而获得层间状态参数,就可以为发动机药柱的寿命评估与健康监测提供重要信息。值得注意的是fsFBG传感器对沿光纤轴向的应力较为敏感,若将fsFBG传感器垂直安装于界面层,如图1(a)所示,虽符合fsFBG传感器的传感特性,但是会破坏药柱的结构完整性并且安装工艺难度较大,因此图1(b)所示fsFBG传感器的安装方法更符合条件。

裸光纤在埋入粘接层的过程中极易损坏。对于分布式传感网络中多个光纤光栅串联的情况,某一处光纤光栅的损坏可能会造成整个传感网络的失效。为了实现将界面粘接应力转换为传感器的轴向应力、提高传感器敏感度以及保护光纤传感器,需要对fsFBG传感器进行封装。

图1 fsFBG传感器界面布置示意图

fsFBG传感器的封装应满足如下原则:

1) 埋入传感器后不能影响发动机结构和力学特性,传感器应尽量体积小、质量轻并与层间材料能够很好相容;

2) 由于药柱为含能材料,为保证安全,传感器应不引入电流等危险因素;

3) 埋入的传感器在发动机制造过程中应有较高的存活率,便于工艺生产,且长期贮存后仍具有较高的可靠性与稳定性;

4) 能够监测发动机生产与贮存期间粘接界面温度与应力应变参数,并具有较好的敏感度。

综合以上原则,本文采用低模量、高泊松比的聚合物对fsFBG进行封装。

3 fsFBG传感器的封装

考虑到光纤光栅比较脆弱的特点以及可能进行单个或者多个光纤光栅封装而导致封装传感器长度不确定,因此选用拼接式的封装模具,封装模具如图2所示。该模具主要结构组成件有铝合金轨道、磁性夹具、固定螺栓、以及聚四氟乙烯模具。聚四氟乙烯模具上的凹槽用来放置聚合物,磁性夹具用来固定光纤光栅,固定螺栓将磁性夹具固定在铝合金轨道上。

图2 fsFBG传感器拼接式封装模具实物图

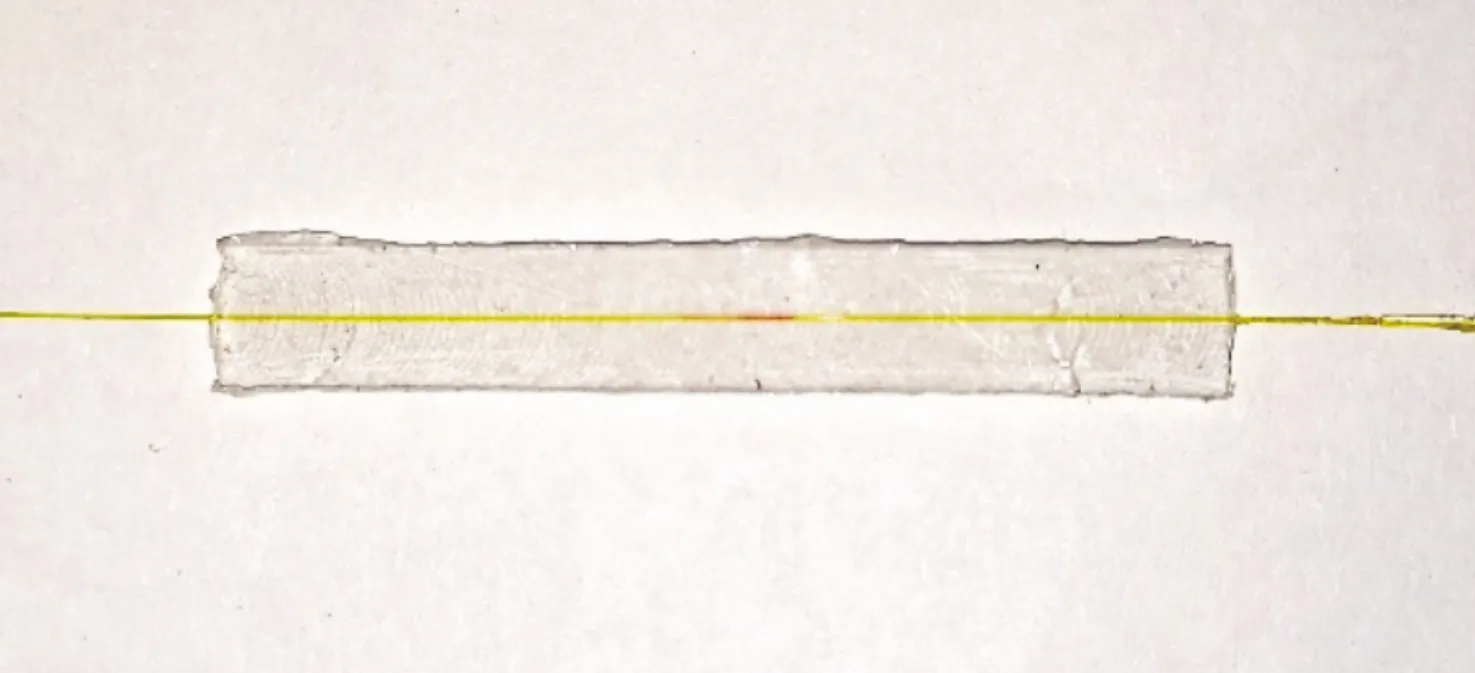

本文对fsFBG传感器进行封装的聚合物选用PDMS(聚二甲基硅氧烷)材料,它是一种热固化材料,固态的PDMS具有低的杨氏模量和高的泊松比等力学性质。固化前PDMS以粘稠的液态形式存在,包括基本组分和固化剂2个部分,根据力学性能的需要,调节2种成分的配比来控制固化后材料的模量。本文选用基本组分和固化剂的比例(7∶1)对其进行配比,将混合后的液态PDMS倒入模具后放入烘箱进行固化,固化温度为120 ℃,固化时间2 h。单个光纤光栅聚合物封装后的fsFBG传感器规格为40 mm×6 mm×1.5 mm,如图3所示。

图3 PDMS封装的fsFBG传感器示意图

参照QJ 916-85,将同样配比的液态PDMS倒入哑铃状聚四氟乙烯模具中,采用传感器相同的固化条件,并对固化后的哑铃状试件在拉伸试验机上进行测试。经测试,本文所设置配比下的PDMS模量约为6.14 MPa。

通过聚合物封装,不仅可以将界面粘接应力转换为传感器的轴向应力,而且可以对fsFBG起到很好的保护作用,提高埋入层间的成活率。聚合物封装后的fsFBG传感器变成了一个侧向传感器,便于在发动机燃烧室内安装布置,易于组成多点测量的分布式传感网络,满足监测要求。

4 推进剂/衬层界面粘接试件的制作

为了研究粘接界面在受到载荷作用下埋入聚合物封装fsFBG传感器响应,制作了推进剂/衬层粘接试件,传感器位于推进剂和衬层之间。试件制作流程为:首先对拉伸钢件粘接面进行表面处理,然后在表面涂敷衬层料浆,衬层半固化后,把表面处理过的聚合物封装fsFBG固定在衬层表面,最后按照装药条件进行推进剂的浇注和固化。

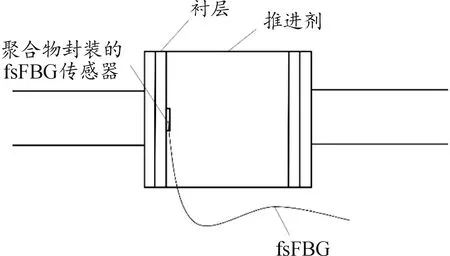

设计的聚合物封装fsFBG传感器在发动机界面试件中埋入位置如图4所示。发动机界面试件粘接界面规格为40 mm×40 mm。

图4 埋设聚合物封装fsFBG传感器的粘接试件

实际服役状态中,SRM界面层不仅受到垂直于拉伸界面的应力,受到复杂应力作用时fsFBG传感器的响应信号同样需要考虑。本文借鉴矩形试件拉伸试验,设计了具有不同倾斜角度的界面拉伸试件,用拉伸试件倾斜角度的不同来模拟粘接界面受到不同角度的拉应力载荷,对不同拉伸角度应力状态下的传感器响应进行了分析。倾斜拉伸实验中埋入的传感器所受应力场比较复杂,弄清不同方向应力与传感器响应之间的关系是利用fsFBG进行SRM健康状态监测的前提。

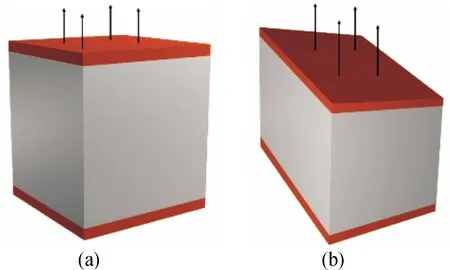

图5(a)为拉伸方向垂直粘接界面方向,图5(b)为粘接界面与拉伸方向有一定夹角。根据力学知识,可以将拉伸应力分解为垂直粘接面和平行粘接面2个方向的应力,据此可以模拟拉伸和剪切同时作用在粘接面的情况。

图5 界面拉伸试件示意图

由于聚合物封装的fsFBG传感器为长条形,因此将传感器埋设方式分为平行于倾斜方向和垂直于倾斜方向2种状态,如图6(a)和图6(b)所示。

图6 界面拉伸试件中传感器埋设方向示意图

5 实验过程

本实验所使用光纤光栅传感系统为MicronOptics公司的SM130光纤光栅传感解调仪,波长检测范围为1 510~1 590 nm,分辨率小于1 pm,波长测量你重复精度为2 pm,扫描频率为1 kHz,输入功率检测范围为-60~-20 dB。

为了模拟推进剂/衬层粘接界面服役状态下的应力应变状态,研究聚合物封装的fsFBG传感器埋入界面粘接试件在复杂应力状态下传感器的响应,进行了室温条件下(22±2 ℃)试件粘接性能试验及倾斜界面粘接试件拉伸应力状态下传感器的响应测试。

埋入式传感器的固体火箭发动机健康检测技术的首要问题是埋入传感器不能对发动机本身的结构强度造成重大影响。目前,粘接强度是判断埋入式传感器对固体火箭发动机结构完整性影响的重要性能指标。因此,参照QJ2038.1《固体火箭发动机燃烧室界面粘接强度测试方法扯离法》对界面粘接试件进行拉伸试验。界面垂直试件粘接性能实验表明,本文所制作的埋入式传感器试件衬层与推进剂层间的粘接强度为0.64 MPa,满足大多数厂家要求的粘接强度不小于0.6 MPa的标准,从强度上说明本文所制作试件的可行性。

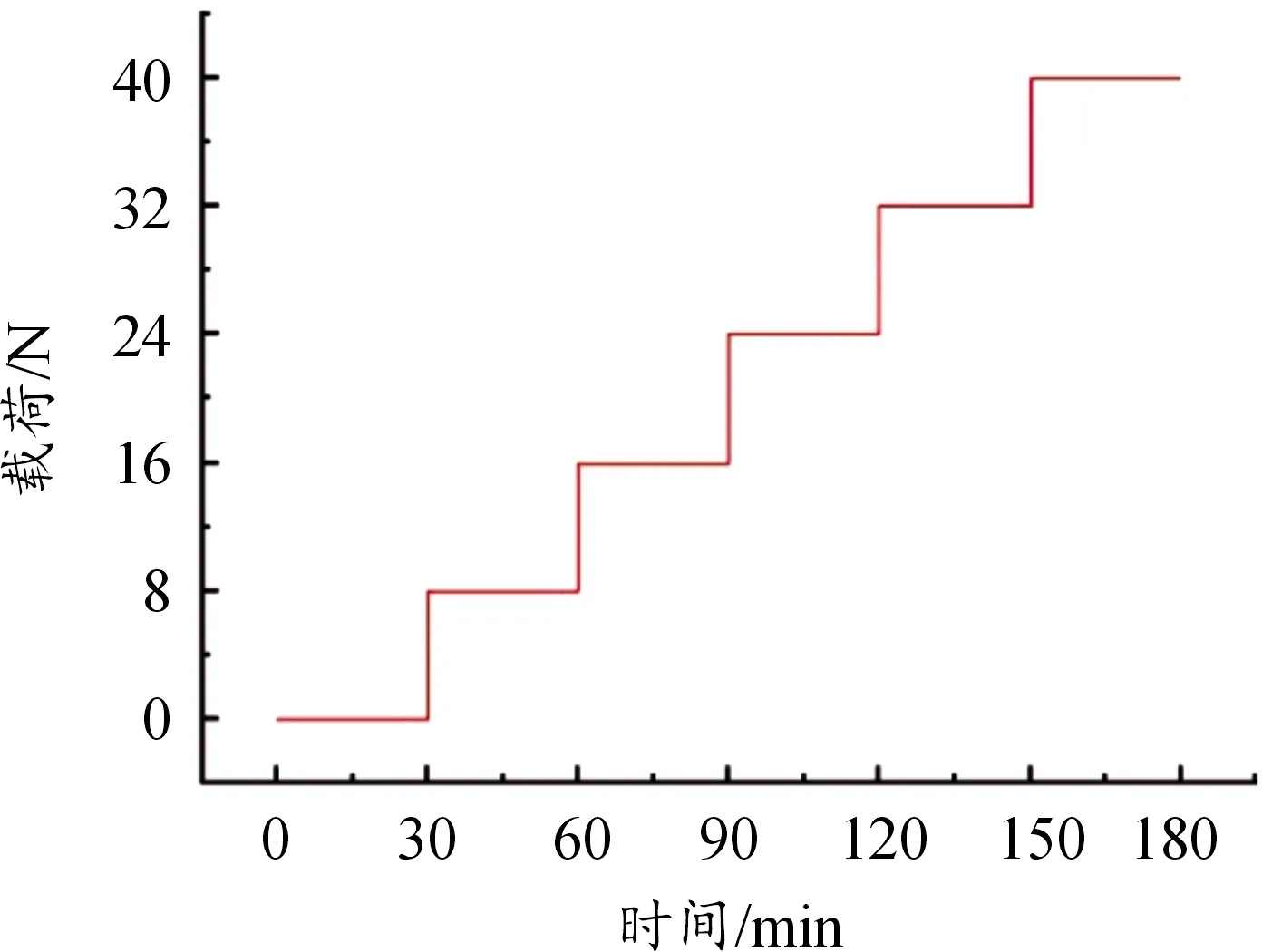

本文分别设置倾斜角度为0°、15°、30°、45°的倾斜面。倾斜角度为0°时拉伸载荷垂直粘接界面,即如图5(a)所示,这种情况下将传感器平行埋入倾斜面和垂直埋入倾斜面2种状态等同,因此设置一个0°倾角试件,其他每个角度分别设置传感器平行埋入倾斜面与垂直埋入倾斜面2个试件,共有7个试件。将制作好的试件分别进行阶梯式加载试验,最大加载量为40 N,分5次加载,每步增加8 N,加载方式为悬挂重物加载。加载试验方法如图7所示。

图7 阶梯式加载试验方法示意图

由于推进剂、封装聚合物以及绝热层为粘弹性材料,每步加卸载完成时粘接力会随时间变化。因此试验过程中,每个加卸载完成后待传感器中心波长稳定时再进行数据记录,试验装置如图8所示。

图8 多角度应力载荷拉伸试验装置图

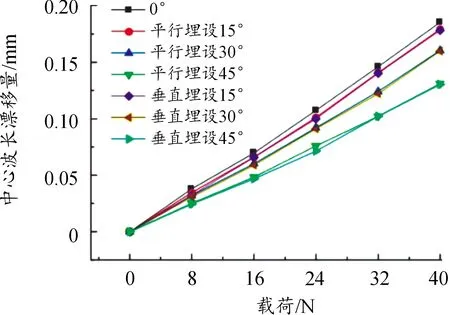

实验的拉应力增大时,光纤光栅中心波长逐渐减少,加载中传感器中心波长漂移量与载荷关系如图9所示。

图9 应力载荷与fsFBG中心波长漂移量关系曲线

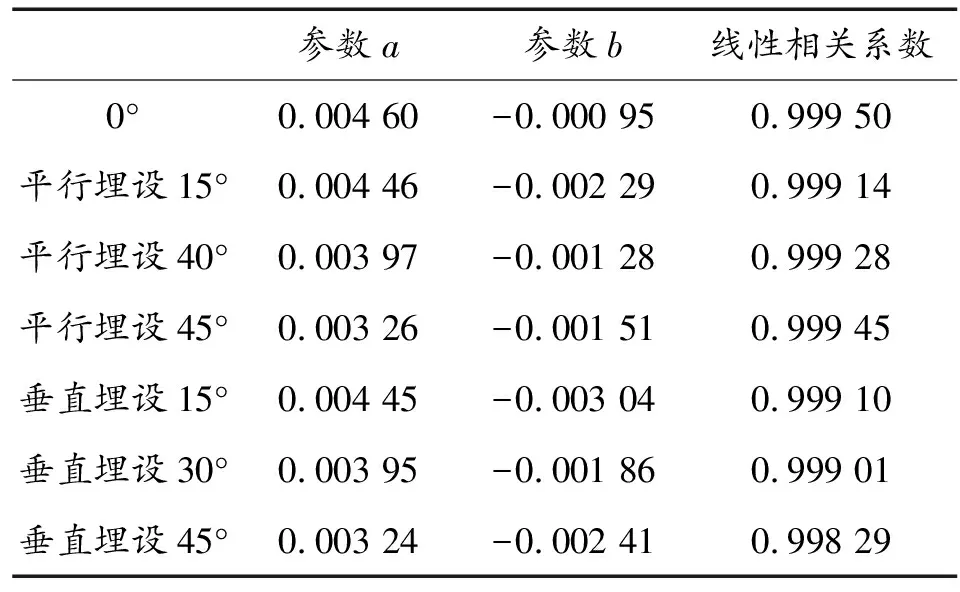

为了找出不同倾斜角度拉伸情况下fsFBG传感器响应数据之间的关系,对各组试验数据进行线性拟合(=+),得到拟合结果如图10所示。

图10 应力载荷与中心波长漂移量线性拟合曲线

拟合数据参数与线性相关系数如表1所示。

表1 拟合参数与线性相关系数

通过线性拟合结果可以看出,线性度均高于0.99,表明光纤光栅平均中心波长与拉应力之间存在良好的线性关系。对比每组拟合数据的值,发现:等于其倾斜角度的余弦值,等于垂直粘接界面方向的载荷分量与拉伸载荷的比值。其中,值代表中心波长随负载增量的变化,据此可以得出结论:fsFBG传感器中心波长的变化只与垂直于粘接界面方向的载荷分量有关,从而证明本文所提出的聚合物封装fsFBG传感器埋入界面粘接试件后,45°倾斜以下拉伸可以满足检测要求。

6 结论

1) 采用低模量、高泊松比的聚合物对fsFBG进行封装后埋入SRM界面,不破坏SRM结构的完整性,并可以提高传感器在发动机制造过程中的存活率,工艺便于生产,长期贮存后仍具有较高的可靠性与稳定性。

2) 室温下试件粘接性能试验表明:所用埋入聚合物封装fsFBG传感器的粘接试件满足界面粘接强度要求,符合SRM行业验收标准,应用于SRM的界面应力检测是可行的。

3) 室温下粘接试件拉伸性能测试表明:光纤光栅中心波长随拉应力载荷增大而减小,fsFBG传感器中心波长漂移量与施加的应力载荷具有线性关系。粘接试件具有倾斜角度时拉伸试验结果表明:fsFBG传感器中心波长的变化只与垂直粘接界面方向的载荷分量有关,聚合物封装fsFBG传感器埋入界面粘接试件后满足实际服役检测要求。