激光焊接螺栓组件焊缝开裂失效分析

2022-02-18李祚军王宇宙

李祚军,吴 晨,刘 超,王宇宙,田 伟

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

GH6159 合金即仿美MP159 合金。MP159 合金是20 世纪70 年代中期,在MP35N 合金基础上研制出来的,一种在高温下具有高强度,耐蚀性能优良的新型紧固件用多相Ni-Co-Cr 基高温合金。该合金是目前600℃以下长期使用的,强度、抗剪切能力最高和综合性能最好的航空发动机紧固件用高温合金[1-2]。

GH4169 合金即仿美Inconel 718 合金,是Ni-Cr-Fe 基沉淀硬化型变形高温合金,长时使用温度范围为-253~650℃,短时使用温度可达800℃。该合金在650℃以下强度较高,具有良好的抗疲劳、抗辐射、抗氧化和耐腐蚀性能,以及良好的加工性能、焊接性能和长期组织稳定性,适于制作航空发动机的涡轮盘、环件、叶片、轴、紧固件和弹性元件、板材结构件、机匣等[3-7]。

激光焊是近年来快速发展的一种现代焊接方法[8-9]。与传统的熔化焊方法相比,激光焊具有能量密度集中、焊缝深宽比大、热影响区小、焊后变形和残余应力小等优点,特别适用于薄板的焊接[10-11]。

本文以航空发动机用GH6159/GH4169 合金激光焊接螺栓组件焊缝开裂为背景,对开裂组件开展了断口和金相分析,确定了裂纹性质和开裂原因。对螺栓组件进行受力仿真分析和焊接质量分析,确定了造成开裂的直接原因,并提出了结构和焊接优化措施。

2 问题描述

多台航空发动机在试验后的分解检查中发现,螺栓组件焊缝出现了开裂的情况,螺栓组件结构如图1 所示,螺栓组件荧光显示照片如图2 所示。无损检测陆续发现,多件螺栓组件的螺栓顶端焊缝处存在裂纹,且裂纹主要分布在靠近D 头侧平面及顺时针90°范围,裂纹长度约1~5 mm。螺栓组件由螺栓和弹簧片组成,通过激光焊连接。螺栓材料为GH6159 合金,弹簧片材料为GH4169 合金,其名义化学成分分别见表1 和表2。

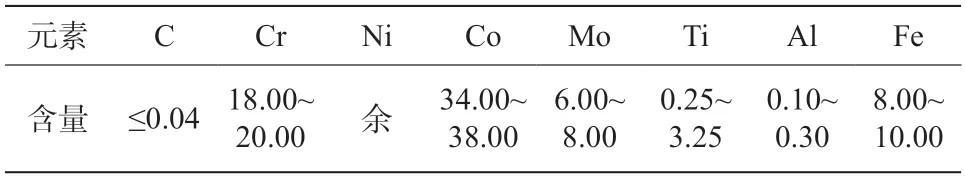

表2 GH4169 合金的化学成分(质量分数/%)Table 2 The chemical composition of GH4169 alloy

图1 螺栓组件结构示意图Fig.1 The structure schematic diagram of bolt components

图2 螺栓组件荧光显示照片Fig.2 The fluorescent photograph of bolt components

表1 GH6159 合金的化学成分(质量分数/%)Table 1 Chemical composition of GH6159 alloy

3 失效分析

3.1 裂纹分析

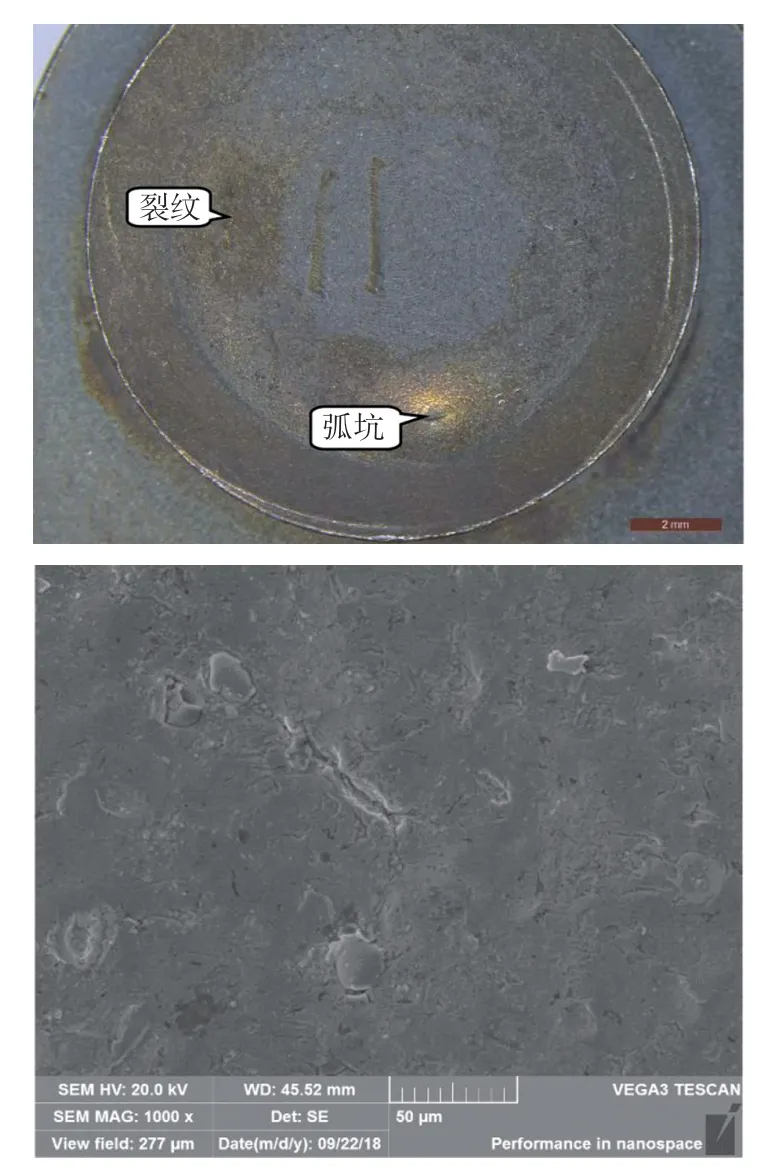

选取部分螺栓组件观察裂纹外观形貌,发现裂纹形貌基本一致。荧光显示裂纹位于激光焊接收弧凹陷弧坑,沿周向分布,如图3 所示。弧坑底部放大可见凝固后枝晶状形貌,同时存在微小孔洞,如图4 所示。

图3 螺栓组件裂纹形貌Fig.3 The flaw morphology of bolt components

图4 激光焊接收弧凹陷弧坑形貌Fig.4 The depression crater morphology of laser welding receiving arc

3.2 断口分析

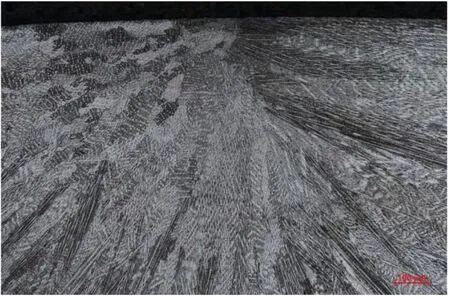

选取部分螺栓组件,打开裂纹断口进行观察分析,发现形貌特征基本一致。原始裂纹断口表面均呈黑灰色,存在氧化变色;靠近端面位置人为打断区呈现银白色金属光泽,断口表面粗糙,宏观未见扩展棱线汇聚特征及弧线特征,如图5 所示。另外,靠近螺栓凸台底部区域局部可见原始周向机加工痕迹,螺栓凸台与弹片配合面焊接熔合不充分,焊合区深度不均匀,测量裂纹位置焊合深度分布在0.85~1.67 mm。断口微观未发现疲劳特征,主要为铸态枝晶状形貌,说明开裂发生在焊接熔合区,裂纹从焊合区和未焊合区的界线起始,沿焊接深度方向向外表面扩展,扩展区最后阶段和人为打断区存在摩擦痕迹,如图6 所示。

图5 螺栓组件断口宏观形貌Fig.5 The fracture macroscopic morphology of bolt components

图6 螺栓组件断口微观形貌Fig.6 The fracture microscopic morphology of bolt components

3.3 金相分析

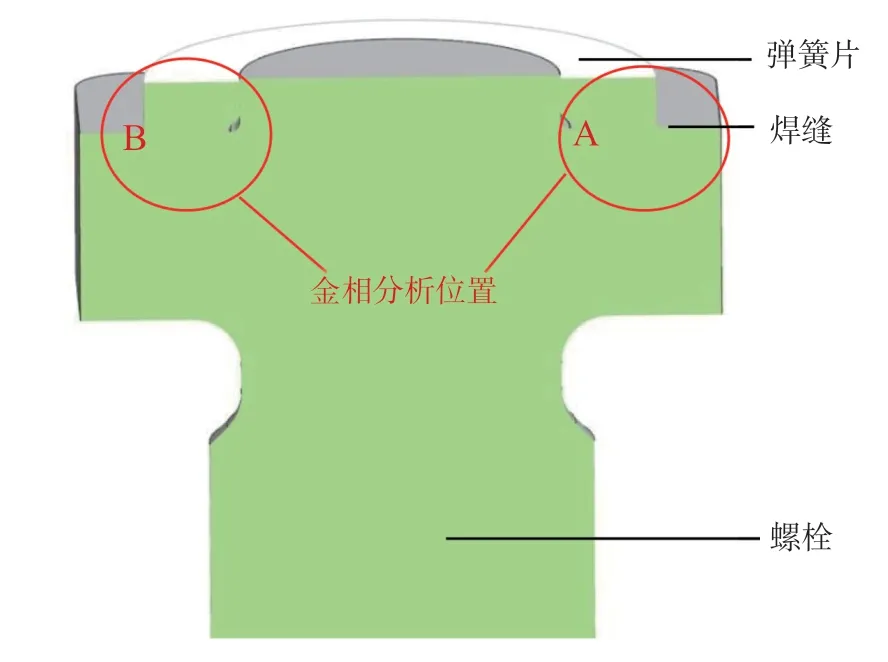

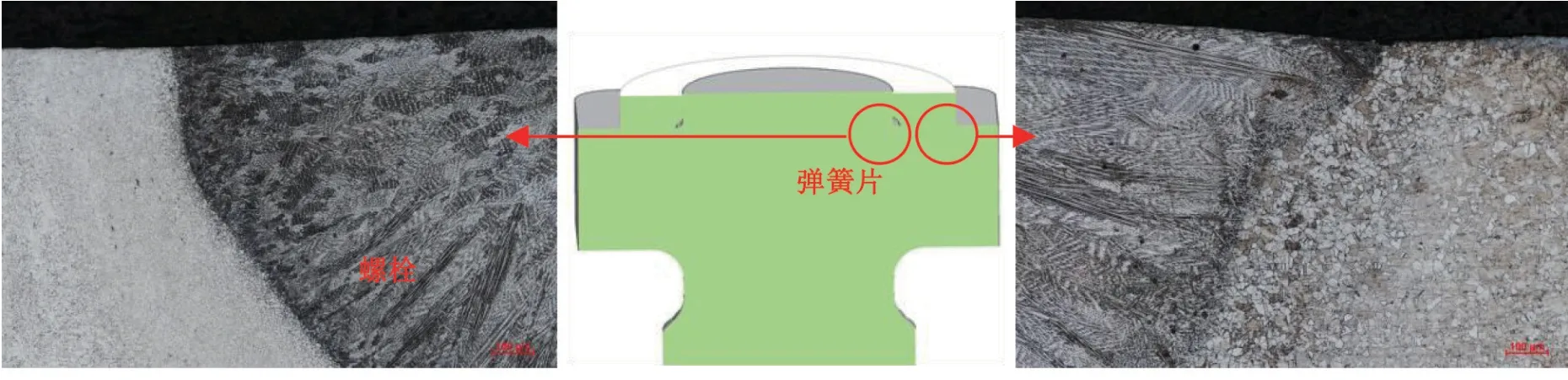

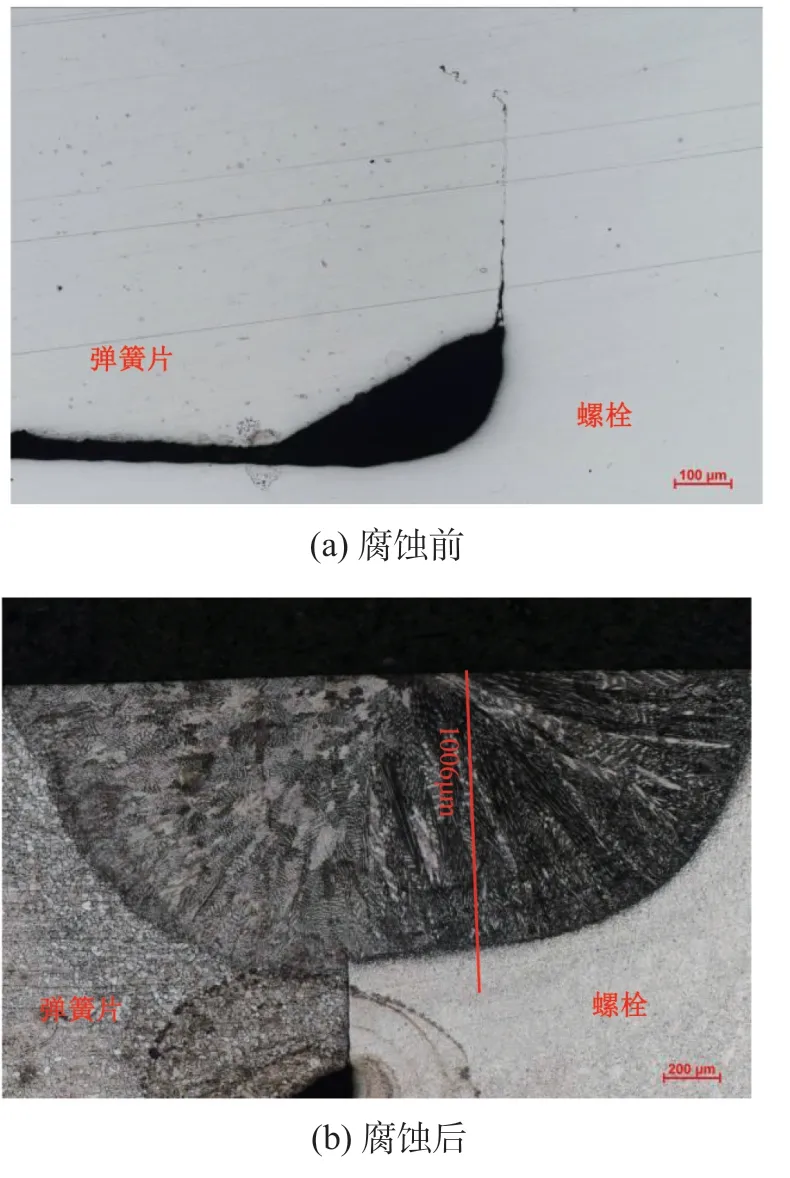

在焊缝截面切取并制作金相试样(取样位置如图7 所示),每个截面有2 个焊接区域,分别标记为A、B,其中A 区域更靠近图1 螺栓侧平面,B区域更靠近图1 弹簧片的悬臂端。

图7 金相分析取样示意图Fig.7 The sampling schematic diagram of metallographic analysis

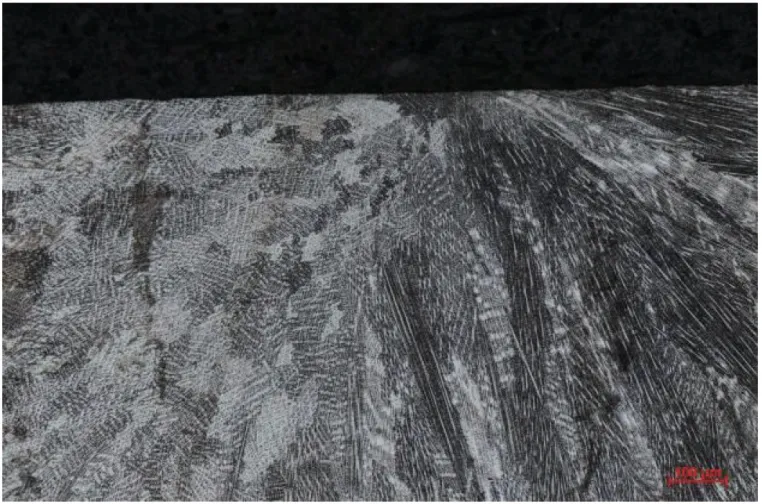

在显微镜下观察焊接区组织,并测量焊接宽度及深度。图纸要求总焊接深度为1.60+(0.10~0.80)mm,宽度不大于2.80 mm,以11#螺栓组件为例说明。螺栓组件A 区域焊缝位置截面金相检查结果如图8所示,焊缝未焊透,焊合深度约为1.21 mm,焊缝熔池宽度约2.66 mm,熔池深度约1.21 mm。焊合区内部为铸态组织(图9),焊缝中存在裂纹。图10展示了螺栓、弹簧片以及焊合区的组织对比情况,螺栓、弹簧片的组织为等轴晶。

图8 螺栓组件焊缝A 区金相检查结果Fig.8 The metallographic analysis in welding seam A region of bolt components

图9 焊缝A 区焊接焊合区铸态组织Fig.9 The cast microstructure in weld zone of welding seam A region

图10 焊缝A 区螺栓组件不同区域组织Fig.10 The different zone microstructure in welding seam A region of bolt components

螺栓组件B 区域焊缝位置截面金相检查结果如图11 所示,焊缝未焊透,焊合深度约为1.01 mm,焊缝熔池宽度约为2.67 mm,熔池深度约1.05 mm。焊合区内部为铸态组织(图12)。图13 展示了螺栓、弹簧片以及焊合区的组织对比情况,螺栓、弹簧片的组织为等轴晶。

图11 螺栓组件焊缝B 区金相检查结果Fig.11 The metallographic analysis in welding seam B region of bolt components

图12 焊缝B 区焊接焊合区铸态组织Fig.12 The cast microstructure in weld zone of welding seam B region

图13 焊缝B 区螺栓组件不同区域组织Fig.13 The different zone microstructure in welding seam B region of bolt components

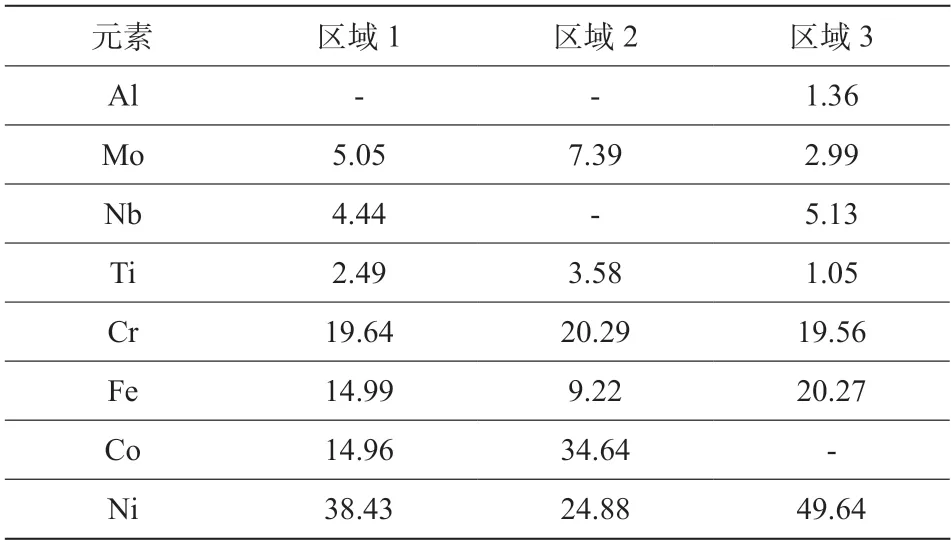

3.4 能谱分析

螺栓组件金相试样焊缝B 区域的能谱结果见图14 和表3。区域2 的化学成分与GH6159 合金的化学成分相近;区域3 的化学成分与GH4169 合金的化学成分相近;区域1 的化学成分介于GH4169 合金和GH6159 合金的化学成分之间,两侧金属发生了相互扩散,为焊接焊合区。

图14 螺栓组件金相试样能谱分析取样示意图Fig.14 The sampling schematic diagram of energy spectrum analysis in metallographic sample

表3 螺栓组件能谱分析结果(质量分数/%)Table 3 The energy spectrum analysis results of bolt

3.5 开裂原因分析

沿焊缝截面切取并制作金相试样,测量焊接深度。测量结果如表4 所示,可见裂纹处焊接深度大多比非裂纹处焊接深度小,且均明显小于设计值1.60+(0.10~0.80)mm。

表4 螺栓组件焊接深度(mm)Table 4 The welding depth of bolt components

螺栓组件在使用过程中受力很小,开裂很可能发生在螺栓装配/分解过程(自锁螺母拧紧/拧松过程)中。从图15 所示的螺栓组件应力分布云图可以看出,应力最大位置在焊缝,主要位于靠近D 头侧平面和弹簧片伸长端,另外靠近D 头侧平面顺时针90°范围局部也存在较大应力。这与螺栓组件裂纹主要分布在焊缝靠近D 头侧平面及顺时针90°范围,位于大应力区相符。同时,裂纹处焊接深度大多比非裂纹处焊接深度小,更容易开裂。裂纹处于焊缝熔合区,沿焊接深度方向扩展,未见疲劳特征,过载是导致焊缝开裂的直接原因。在螺栓装配/分解过程(自锁螺母拧紧/拧松过程)中,弹簧片优先受力,焊接结构承受较大载荷,焊接薄弱处因有效承载面积小而发生过载破坏,这是螺栓组件产生裂纹的主要原因。

图15 螺栓组件应力分布云图Fig.15 The stress distribution cloud picture of bolt components

4 优化改进及验证

针对螺栓组件焊缝开裂问题,从结构和焊接两方面进行改进,调整受力状态,增强承载能力,采取了以下改进措施:

(1)减小弹簧片宽度,改变弹簧片与涡轮盘配合,实现自锁螺母装配/分解时螺栓D 头优先受力;

(2)在弹簧片和螺栓头部配合部位取消倒角、倒圆要求,设计时仅给出名义尺寸,为保证焊接深度提供条件;

(3)涡轮盘与螺栓弹簧片配合部位采用倒圆结构,减小使用提锤/铁锤装配/分解螺栓时弹簧片的受力和变形;

(4)优化焊接工艺,加强焊接过程控制和质量检验,保证焊透。

自改进结构和焊接以来,在试车过程中螺栓组件开裂问题未复现,说明采取的改进措施有效。

5 结论

针对激光焊接螺栓组件焊缝开裂问题,开展了断口和金相分析等研究,确定了裂纹性质和开裂原因,并对此提出了优化措施。主要得出以下结论:

(1)螺栓组件裂纹性质是过载断裂,裂纹起始于焊合区和未焊合区的界线,沿焊接深度方向扩展。

(2)螺栓组件焊接深度不合格,明显小于设计要求,导致有效承载面积小。在螺栓装配/分解过程(自锁螺母拧紧/拧松过程)中,弹簧片优先受力,焊接结构承受较大载荷,从焊接薄弱处开裂。

(3)针对开裂原因提出了减小弹簧片宽度、调整配合部位的倒圆结构、优化焊接工艺等改进措施,改进后的螺栓组件开裂问题未复现。