基于模糊PID控制的电气设备温度控制系统设计与实现

2022-02-17于静,戴豪

于 静,戴 豪

(北京烁科精微电子装备有限公司,北京 100176)

为避免电气设备在运行中受到外界环境的干扰,通常会将电气设备内置在结构组件柜内,通过这种方式可避免电气设备运行受外界恶劣环境干扰。减少外界环境对电气设备的干预后,集成在组件柜内的电气设备在运行中会存在温度变化不稳定的现象,这种现象会加剧设备安全隐患[1]。为避免环境温度过高对设备安全造成影响,本文介绍了一种基于模糊PID控制技术开发的可用于电气设备的温度控制系统。尽管国内尝试利用模糊PID控制技术对电气设备进行温度控制起步很早,对电气设备进行散热处理,降低电气设备温度急剧上升所带来的潜在风险;但由于早期研究投入不足或研究层次深度不够,导致早期开发的系统一直未能正式被投入市场应用,在实际应用中仍存在功能与性能方面的短板与不足。为此,本文从硬件与软件两个方面,介绍了这种温度控制系统。为电气设备的安全、稳定运行提供一种相对适宜的环境,保证位于组件柜中的电气设备温度处于可调状态,实现对电气设备管理的智能化与自动化。

1 硬件设计

为确保开发的系统可以在实际应用中能够起到良好的温度控制效果,应在设计系统软件功能前,对系统的硬件结构进行全面地规划与部署[2]。根据电气设备运行需求,设计系统硬件结构如图1所示。

图1 系统硬件结构

该系统属于三层架构系统,系统共由采集层、处理层与存储层构成,采集层由数据采集器作为支撑,在采集终端建立与环境中温度传感器、湿度传感器之间的通信,使用采集器主动获取传感器感知的数据。处理层由处理器支撑,由A/D转换器、核心处理器与PID控制器协同构成一个控制循环,保证电气设备温度控制过程的动态化。存储层由存储器支撑,获取的信息将通过上机位被导入存储终端,根据温度数据的标准化存储格式,在终端进行数据的规范化存储。以传感器、PID控制器为例,对硬件结构展开详细设计。

1.1 传感器选型

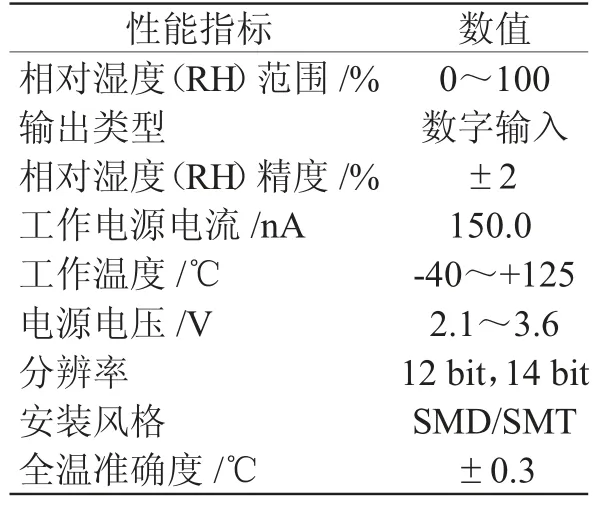

首先针对传感器进行选型设计说明,考虑到电气设备温度参数在获取时会受到周围环境干扰因素的影响,因此选择具备高精度的SHT21-46980型号温度传感器,该温度传感器的基本性能指标如表1所示。

表1 SHT21-46980型号温度传感器性能指标记录表

利用表1中各项性能指标的SHT21-46980型号温度传感器对电气设备在运行过程中的温度参数进行采集,该型号传感器具备较高的采集精度,因此能够进一步保持后续控制系统的控制精度[3]。除此之外,SHT21-46980型号温度传感器在传统温度传感器的基础上具备更宽的电源电压范围以及更高的精度,可实现该传感器在控制系统当中更灵活运用。在实际运行中,SHT21-46980型号温度传感器的功耗更低,并且能够实现在1.0 ms内的上电和测量,可靠性更强,且能够保持长期稳定。将该型号温度传感器应用到该控制系统当中能够为后续控制最优量的选择提供可靠的依据。

1.2 PID控制器选型

在完成对温度传感器的选择后,再对系统当中的控制装置进行选择。选用OM49-680型号控制器,为实现对模糊PID控制技术的合理应用,在控制器当中引入PID控制芯片。OM49-680型号控制器的规格为60.0 mm×40.0 mm×25.0 mm,该型号控制器可提供1/8或1/4两种DIN面板尺寸,具备极高的运行稳定性。通过PID和开/关实现对电气设备的控制,从而满足电气设备的应用需要。同时,由于在OM49-680型号控制器当中应用了PID控制芯片,因此具备了自适应调整算法优化控制性能。控制器当中包含了20.0个设定点程序,16.0个斜坡停留段以及8.0个事件输出,将控制器与PLC、监控以及数据及记录等系统模块进行连接,能够在控制的同时可以实现对电气设备运行效果的实时监测。

2 软件设计

2.1 建立电气设备温度模糊PID控制目标函数

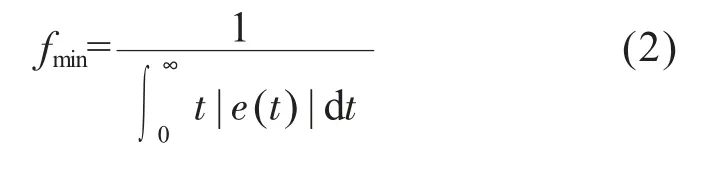

为实现对电气设备温度的精准控制,应在硬件设备的支撑下,建立针对电气设备的模糊PID控制目标函数。开发的控制系统为三角隶属度函数,在控制时,通过对顶点作为位置的确定,进行函数形状的形状[4]。考虑到针对函数隶属子集的待优化参数较多,因此,为避免计算量过大,需要在控制时,设定一个约束函数,使用此函数对控制目标进行约束,计算公式为:

式(1)中,Ft表示为控制目标约束函数;e(t)表示为函数在约束中的适应度。将控制中的温度输出值与期望值的最小差值作为控制目标,以此建立控制目标函数。计算公式为:

式(2)中,fmin表示为控制中的温度输出值与期望值的最小差值。设定目标,以此种方式完成对目标函数的构建。

2.2 基于温度输入子集模糊化的电气设备温度控制程序

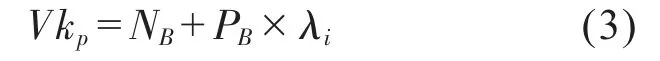

在控制前端进行输入温度子集的模糊化处理,可以假设输入子集的温度基本阈值为[-a,+a],量化阈值的偏差阈为m,此时基本阈值与量化阈值之间存在一定的差异,此种差异会导致系统在进行温度控制时存在偏差[5]。为降低基本阈值与量化阈值之间的偏差,实现对温度控制的精准性,可在完成系统设计后,采用最大隶属度函数,对控制量进行模糊化,使控制量成为一个具体定制,对此过程进行描述,计算公式为:

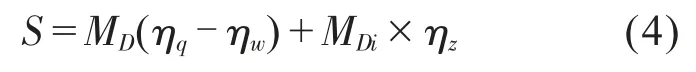

公式(3)中,Vkp表示为温度输入子集的模糊化处理;NB表示为最大隶属度决策值;PB表示为模糊控制量;λi表示为第i个节点的控制值。按照上述计算公式,可以实现对模糊控制量的具体化。在计算时,输出具体控制量,对控制量不断进行偏差变化率检测,将偏差变化率控制在可控范围内或设定阈值范围内后,按照计算结果,进行电气设备的温度调节。为了准确地实现给定的位置指令,对输入数据进行位置闭环控制,其控制计算公式为:

式(4)中,S表示电气设备的位置转速闭环给定量,MD表示电气设备的位置闭环控制系数,ηq表示CPU发送的给定位置量,ηw表示电气设备的给定位置的反馈量,MDi表示积分系数,ηz表示电气设备的给定位置误差量。采用P控制法对转速环进行控制,转速环控制计算公式为:

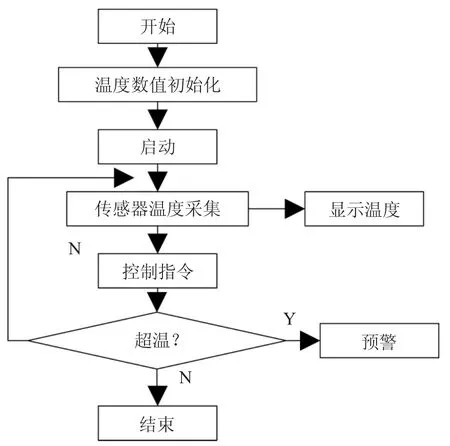

式(5)中,xj表示给定的制造设备的电流环控制量,MS表示增益系数。通过对CPU给定量的位置环、速度环、电流环的控制,使电气设备温度控制系统能够对发出的指令进行快速响应,并且能够实现温度控制。控制程序如图2所示。

按照图2所示流程,即可完成实现对电气设备温度的精准控制。

图2 系统温度控制程序

3 对比实验

为实现对所开发系统有效性的检验,选择某电气单位作为此次实验的参与对象。通过与实验参与单位管理人员的集中交涉发现,该企业中的电气设备均集成在组件柜中使用,通过此种方式,避免电气设备受到外界恶劣运行环境的影响。但在与企业工作人员的交流中发现,该企业去年由于电气设备在组件柜内温度异常导致的事故已经严重影响到了企业收益。因此,以集成在组件柜中的电气设备为例,对设计的温控系统可行性展开评估设计。

实验前,先将设计的温控系统集成在组件柜中的电气设备上,根据实验需求,合理布置温度传感器、PID控制器、存储器、A/D转换器等硬件设备的位置。在此基础上,对系统进行软件程序调试,确保温度传感器与控制系统可以保持通信连接后,建立电气设备温度模糊PID控制目标函数,输入电气设备在运行中的最高温度与最低温度,将其作为控制的上限与下限,在此基础上,设计电气设备温度最优控制量。通过对温度输入子集的模糊化处理,传输电气设备控制程序,根据程序的合理化设计,实现对电气设备在温度控制中的温度调控。

为确保实验结果具有一定的对比性,选择基于RBF神经网络的温度控制系统作为传统系统。按照相同的方式,将该系统部署在组件柜的通信终端,通过此种方式,建立系统与监控终端之间的通信连接。完成上述设计后,使用RBF神经网络进行温度数据的迭代处理,在迭代处理中定位最优温度值,将最优温度作为控制温度,以此种方式,实现对温度的调控。

将两个系统按照规范安装在两个相同配置的组件柜中,开启电气设备后,开始使用安装在组件柜中温度传感器进行设备温度信息的获取与传输,截取从电气设备开始运行到其内部温度稳定的时段,将电气设备温度变化绘制成平滑曲线图,如图3所示。

图3 新系统与传统系统温度控制效果

从图3可以看出,在12:00时刻开启电气设备,开始对其运行进行监控,新系统在12:01便实现了将电气设备温度控制在温度上限与温度下限范围内,传统系统在12:02实现了将电气设备温度控制在指定范围内。根据监控时段内温度的变化趋势可以看出,在控制过程,新系统可以实现将电气设备的温度控制在标准范围内,且控制过程中没有出现温度超出界限的问题,而传统的控制系统在进行温度控制时,无法实现此项设计,即在控制中出现温度超界限的问题。综上所述,在完成上述对比实验后,得出下述实验结论:相比基于RBF神经网络的温度控制系统,基于模糊PID控制技术新系统,可以实现在缩短控制时间的基础上,保证电气设备温度一直在预设范围内。

4 结束语

电子装备行业是支撑国内经济稳步增长的重点行业之一。随着现代化技术与智能化技术的引入,电子装备行业的发展呈现一种全新的趋势。为助力电子装备行业的发展,从建立电气设备温度模糊PID控制目标函数、基于温度输入子集模糊化的电气设备温度控制程序2个方面,开展了控制系统的设计研究。对比实验结果表明,新系统在实际应用中具有更好的控制效果。