合成氨装置工艺冷凝液汽提塔技改方案研究与实施

2022-02-17张林

张 林

(中海石油化学股份有限公司,海南 东方 572600)

0 引 言

海洋石油富岛有限公司(简称富岛公司)是中海石油化学股份有限公司最大的生产基地,富岛公司化肥二部气头合成氨装置采用KBR合成氨工艺,以南海海底天然气为原料,设计产能为450kt/a。本合成氨装置生产中产生的工艺冷凝液需在汽提塔(130-D)中与中压蒸汽逆流接触而被汽提,以将工艺冷凝液中的NH3、甲醇和甲醛等杂质除去,使工艺冷凝液电导率达到设计值(设计出口工艺冷凝液电导率<30μS/cm),汽提合格后的工艺冷凝液回收至公用工程系统(脱盐水系统)循环利用。

实际生产中,2015年开始合成氨装置出现低变催化剂更换后运行初期工艺冷凝液电导率严重超标而无法回收的问题,2020年开始又出现长周期运行工况下工艺冷凝液电导率逐渐超标而无法回收的问题。富岛公司化肥二部通过对生产运行数据的收集及计算,认为原因在于汽提塔汽提能力不足和长周期运行后汽提塔汽提效率下降,通过研究并实施相应的技术改造后,汽提塔的汽提能力满足了生产所需,实现了工艺冷凝液的有效回收利用。以下对有关情况作一总结。

1 汽提塔系统工艺流程简介

汽提塔系统工艺流程简图见图1。工艺冷凝液(设计流量66899kg/h,温度约70℃)经汽提塔(130-D)进出口换热器(188-C1/C2/C3)管侧预热至234℃(188-C1/C2/C3管侧的流量由FI-1063测量并指示),然后经分布器进入130-D顶部。用于汽提的4.6MPa中压蒸汽从130-D底部进入,中压蒸汽设计流量为20063 kg/h(中压蒸汽流量由FV-1019控制),在与工艺冷凝液逆流接触的过程中将冷凝液中的NH3、甲醇和甲醛等汽提出来。汽提塔顶部设置有1个除雾器,除去液滴后的汽提气去往一段炉原料气系统;汽提后的工艺冷凝液流量为65248kg/h、温度为260℃,其电导率由在线电导分析仪(AI-1017)测量,离开汽提塔后的工艺冷凝液流经188-C1/C2/C3壳侧被冷却至81℃,之后在循环水冷却器(174-C1/C2)中进一步降温至46℃,最终工艺冷凝液流量经FI-1064指示后送往公用工程系统。

图1 汽提塔系统工艺流程简图

汽提塔(130-D)有上下2个床层,每层上面都有1个液体分布板;每一层均由1层不锈钢环安装在1个底部不锈钢气体分布板上组成,不锈钢环由不锈钢压板将其固定在固定格栅上。130-D底部液体出口处安装有1个破涡流装置,130-D液位由塔底部的调节阀(LV-1025)来控制,LV-1025控制流经188-C1/C2/C3后又经由水冷器(174-C1/C2)壳侧流出的汽提后工艺冷凝液的流量。

2 汽提塔系统运行中存在的问题

2.1 低变催化剂更换后运行初期工艺冷凝液电导率严重超标

2015年以前,合成氨装置更换低变催化剂后,也会出现汽提塔出口工艺冷凝液电导率偏高的现象,但工艺冷凝液电导率尚能控制在指标范围以内;但2015年4月26日、2017年9月30日、2019年5月2日合成氨装置3次更换低变催化剂后,装置开车正常运行初期汽提塔出口工艺冷凝液电导率均超设计值,多次达到甚至超过50μS/cm,3次更换低变催化剂后短时间内汽提塔出口工艺冷凝液电导率均有1个峰值出现,导致公用工程系统无法回收工艺冷凝液,只能采取就地排放至污水处理系统的方式处理,且不合格工艺冷凝液就地排至污水处理系统的排放时间逐年增加——2015年排放3d、2017年排放5d、2019年排放高达20d。

2.2 合成氨装置长周期运行工况下工艺冷凝液电导率逐渐超标

合成氨装置在经过了450多天的长周期运行后,2020年7月下旬开始,正常生产过程中汽提塔出口工艺冷凝液电导率持续升高,2020年7月23日汽提塔出口工艺冷凝液电导率约24μS/cm,2020年8月1日汽提塔出口工艺冷凝液电导率已达29μS/cm;汽提塔出口工艺冷凝液电导率从2020年8月初开始超过设计值,2020年8月3—15日大致在30~37μS/cm,导致工艺冷凝液无法正常回收。

3 原因分析

3.1 低变催化剂更换后运行初期副产物增多

甲醇、甲醛等副产物主要来源于低变系统,本套合成氨装置设计低变工艺冷凝液中甲醇、高级醇类物、甲醛含量合计约(0.30±0.05)%。2015年以后,考虑低变催化剂的使用寿命,变换系统低变炉选用了节能型催化剂,该催化剂的特点是物理水含量少、易还原、低温活性时间长、反应活性强。因新催化剂含有一定量的粉尘以及反应活性较强,短时间内低变反应后工艺气中的甲醇、甲醛含量会大幅增加,这些副产物溶解于工艺冷凝液中后,将会大幅提高工艺冷凝液的醇醛类组分含量,手动分析结果表现为低变工艺冷凝液电导率大幅升高;在入口工艺冷凝液流量不变的情况下,汽提塔入口工艺冷凝液中醇醛类组分的大幅升高意味着变相增加了汽提塔的负荷,当超过汽提塔处理能力时,未能汽提出的甲醛、甲醇等残留物就会引起出口工艺冷凝液电导率超标。

富岛公司化肥二部合成氨装置最近两次低变催化剂更换分别在2017年9月30日和2019年5月2日,2017年低变催化剂更换时装填量为72m3,2019年低变催化剂更换时装填量为74m3,收集这两次低变催化剂更换后不同运行阶段汽提塔入口工艺冷凝液分析数据,具体见表1。

表1 低变催化剂更换后汽提塔入口工艺冷凝液分析数据

由表1可以看出:2017年与2019年低变催化剂更换后,运行初期汽提塔入口工艺冷凝液中醇醛物含量最高分别为0.47%和0.61%,相较于低变催化剂更换后运行稳定期的醇醛物含量明显偏高,在低变催化剂更换后短时间内工艺冷凝液电导率出现了一个峰值;2019年低变催化剂更换时,低变催化剂装填量从72m3增至74m3,汽提塔运行初期工艺冷凝液中的甲醛、甲醇含量都有一定的增幅——甲醛含量增加(0.29% -0.22%)÷0.22% ×100% =31.82%、甲醇含量增加(0.32%-0.25%)÷0.25%×100%=28%,粗略估算醇醛物含量合计增加(0.32% +0.29%-0.25% -0.22%)÷(0.25% +0.22%)×100%=29.79%。

3.2 填料等结垢导致汽提塔汽提效率下降

2020年12月检修时发现汽提塔内部较脏,整个塔壁、填料表面、气液分布器表面均附着一层质地坚硬的垢层。分析认为,合成氨装置在经过长周期运行后,汽提塔内杂质积累,在高温工况下塔内填料表面及气液分布器表面会附着一层垢层,影响汽提塔的传质效率,气液分布器上的下液孔受垢层影响孔隙率整体下降,气液接触不充分,汽提塔汽提效率下降,工艺冷凝液中的甲醇、甲醛等杂质汽提不彻底,最终引起出口工艺冷凝液电导率升高。

4 技术改造方案研究

经上述综合分析,低变催化剂更换后运行初期和长周期运行工况下汽提塔出口工艺冷凝液电导率超标,应是汽提塔能力不足和汽提塔汽提效率下降所致,故解决问题的重点是通过技术改造提升汽提塔的处理能力。

4.1 确定改造方向

富岛公司化肥二部合成氨装置汽提塔(130-D)为填料塔,有上、下2个床层,2层均散堆DN38不锈钢阶梯环填料,每层填料高度4.5m,共装填散堆填料13.86m3。

在各类散堆填料中,阶梯环在同尺寸填料中比表面积是比较大的,若采用其他型号的同尺寸填料,很难提高传质效率,但若采用同型号小尺寸的填料则可大幅提高填料的比表面积——DN38不锈钢阶梯环的比表面积为153m2/m3、DN25不锈钢阶梯环的比表面积为221m2/m3,DN25不锈钢阶梯环比表面积较DN38不锈钢阶梯环高出44%。经充分研讨,改造方向定为通过更换一定量的高比表面积散堆填料增大汽提塔的传质面积,以提升汽提塔的处理能力。

4.2 汽提塔处理能力超负荷测算

合成氨装置工艺冷凝液经汽提后,应该只有痕量的甲醇、甲醛等留存于冷凝液中,人工分析结果应呈现未检出状态,若经汽提后的工艺冷凝液中甲醛、甲醇含量明显升高,则表明汽提塔处于超负荷运行状态。

2019年5月2日低变催化剂更换后,运行初期汽提塔进出口工艺冷凝液分析数据见表2。可以看出:运行初期汽提塔入口工艺冷凝液中的甲醛、甲醇含量增幅较大,超出汽提塔的处理能力,人工分析结果显示汽提后的工艺冷凝液中残留甲醇、甲醛,由此引起汽提塔出口工艺冷凝液电导率超标。

表2 低变催化剂更换后运行初期汽提塔进出口工艺冷凝液分析数据%

据汽提塔出口工艺冷凝液中残留甲醇、甲醛的含量,可粗略测算得出低变催化剂更换后运行初期汽提塔超负荷的比例:汽提塔出口工艺冷凝液中残留甲醛的占比为0.040% ÷0.29% ×100%=13.79%、残留甲醇的占比为0.005% ÷0.32%×100% =1.56%,汽提塔处理能力超负荷的比例为(0.040% +0.005%)÷(0.29% +0.32%)=7.38%。

4.3 需更换填料量的测算

汽提塔(130-D)为填料塔,共2层填料,每层装有6.93m3的DN38散堆不锈钢阶梯环,DN38不锈钢阶梯环的比表面积为153m2/m3、孔隙率为0.959m3/m3、设计传质面积为6.93×2×153=2120.58m2。由上文可知,2019年5月低变催化剂更换后运行初期汽提塔处理能力超负荷比例为7.38%,即要增大汽提塔的处理能力,技改后130-D内填料的传质面积至少需增大7.38%;为避免因长周期运行填料表面结垢引起汽提塔汽提效率下降,传质面积增量保有20%的余量,即7.38% ×120% =8.86%,即技改后130-D内填料的传质面积应增至2120.58×(1+8.86%)=2308.46m2。

在汽提塔(130-D)内填料总装填体积无法改变的情况下,要增大130-D内填料的传质面积,可以更换一部分为直径更小(DN25)的散堆不锈钢阶梯环。DN25散堆不锈钢阶梯环的比表面积为221m2/m3、孔隙率为0.951m3/m3,计算得需更换的填料体积为(2308.46-2120.58)÷(221-153)=2.8m3。

5 技改实施及效果

2021年2月16日富岛公司利用合成氨装置停车检修机会实施了本项技改,汽提塔(130-D)装填了2.8m3的DN25散堆不锈钢阶梯环,填料比表面积增加2.8×(221-153)=190.4 m2,130-D内填料传质面积增大190.4÷2120.58×100%=8.98%。

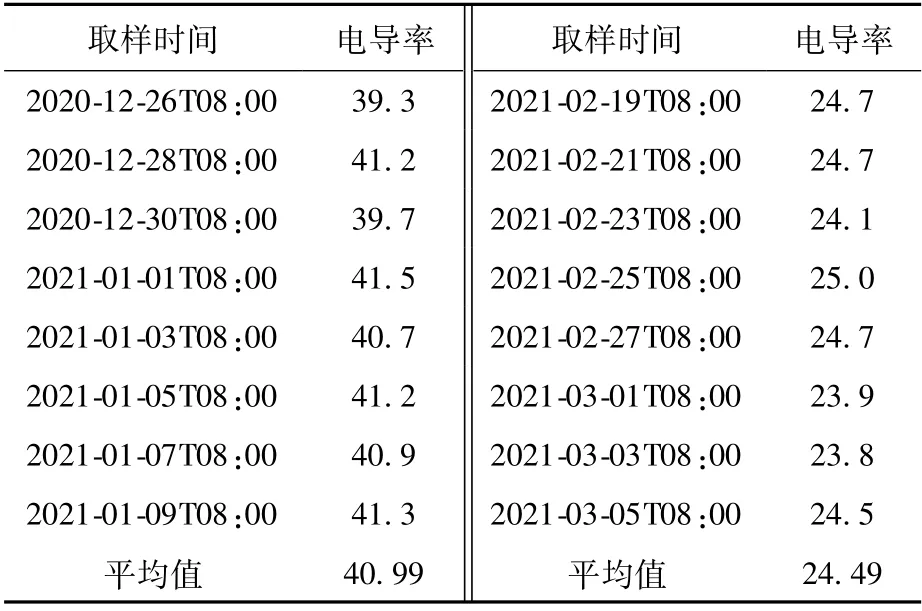

技改后,对汽提塔(130-D)出口工艺冷凝液的电导率数据进行收集,并与技改前进行对比,具体见表3。

表3 技改前后汽提塔出口工艺冷凝液电导率的对比μS/cm

由表3可以看出:技改后,130-D出口工艺冷凝液电导率平均值由改造前的40.99μS/cm降至24.49μS/cm,满足汽提塔出口工艺冷凝液电导率<30μS/cm的设计要求;同时,2021年2月低变催化剂更换后运行初期,130-D开车正常后当天出口工艺冷凝液指标即合格,直接回收至了脱盐水系统。可见,通过对130-D内填料的升级改造,130-D的汽提效率大幅提高,其处理能力完全能满足高负荷运行的要求,彻底解决了低变催化剂更换后运行初期汽提塔汽提能力不足、长周期运行填料结垢汽提塔汽提效率下降两大问题,汽提塔系统的工艺运行参数得到优化,合成氨装置的操作弹性有效提升,实现了装置的节能减排,达到了技改的预期目的。

6 效益分析

6.1 直接经济效益

(1)汽提塔出口工艺冷凝液电导率高于30 μS/cm就不能外送至公用工程系统回收,只能就地排放,以2019年低变催化剂更换后汽提塔出口冷凝液电导率高共排放20d、排放量65t/h、工艺冷凝液价值5.75元/t计,技改后避免就地排放工艺冷凝液产生的经济效益约为65×24×20×5.75÷10000=17.94万元。

(2)当汽提塔出口工艺冷凝液电导率不合格时,需就地排放至污水处理系统,达到环保要求才能进一步排放。以2019年低变催化剂更换后汽提塔出口冷凝液电导率高共排放20d、排放量为65t/h、目前富岛公司化肥二部合成氨装置区污水处理成本为10.22元/t计,因工艺冷凝液电导率不合格而排至污水处理系统产生的处理费用约65×24×20×10.22÷10000=31.89万元。

综上,以2019年低变催化剂更换后汽提塔出口冷凝液排放情况作为考评对象,汽提塔填料升级改造产生的直接经济效益(即低变催化剂更换1次产生的直接经济效益)为17.94+31.89=49.83万元。

6.2 间接效益

汽提塔填料升级改造后,汽提塔出口工艺冷凝液实现全部回收至公用工程系统,减少了废水的排放,降低了污水处理系统的负荷,可避免环保事故的发生;同时,合成氨装置操作弹性得到提升,有利于装置的节能减排增效及长周期运行。

7 结束语

综上所述,富岛公司化肥二部针对其合成氨装置低变催化剂更换后运行初期汽提塔汽提能力不足、长周期运行填料结垢汽提塔汽提效率下降两大问题,通过生产运行参数的收集、计算与研究,采取部分更换为高比表面积散堆填料的技改措施,增大了汽提塔填料的传质面积,使汽提塔的汽提效率得到大幅提升,汽提塔的汽提能力满足了生产所需,实现了工艺冷凝液的有效回收利用,助推了合成氨装置的节能减排增效。