单管多翅片排管蒸发器传热性能实验研究

2022-02-16孙志利师雅博王宏奎刘振源权建华王易安徐嘉沛张浩然陈文祥

彭 杰 孙志利 师雅博 王宏奎 刘振源 权建华 王易安 徐嘉沛 张浩然 陈文祥

(1 天津商业大学 天津市制冷技术重点实验室 天津 300134;2 河北尚恒制冷设备科技有限公司 邢台 054000)

排管蒸发器是冻结物冷藏间常用的蒸发换热设备,在我国中小型冷库系统中使用广泛[1]。目前食品冷链系统中所用排管蒸发器普遍存在的弊端有:冷风机强制对流下食品干耗大,温度波动大;排管蒸发器传热效率低,管材消耗量大;冷库尤其是低温库的降温速度慢,运行成本高。针对上述问题,国内外学者进行了大量研究。邱燕[2]建立了竖直纵向翅片管的数值模型,将竖直纵向翅片管的端面样式、基管高度、翅片长度、翅片夹角和肋基温度与周围流体温度之间温差的各种组合进行数值模拟,研究发现,开放式翅片管的单位质量散热量、单位面积散热量、平均传热系数和表面传热系数大于封闭式翅片管;在翅片长度一定、翅片夹角大小变化时,翅片管的单位质量散热量、平均传热系数、表面传热系数的最大值多数出现在翅片夹角为60°处;随着翅片长度的增加,翅片管的单位质量散热量、平均传热系数均增大;当基管高度增加时,翅片管的单位质量散热量、单位面积散热量、平均传热系数减小;当肋基温度与周围流体温度之间温差增加时,翅片管的单位质量散热量、平均传热系数均随之增大。S.A.Nada等[3]采用数值方法研究非翅片环空和翅片环空两同心水平圆柱间的自然对流流动和换热特性,研究了瑞利数、环空宽度、翅片几何尺寸、翅片数、翅片形状和翅片布置对传热和流动的影响,研究发现,随着环空厚度、瑞利数、翅片数和翅片宽度的增加,环空的换热和有效导热系数均有所增加,在相同的翅片面积下,与环形翅片相比,纵向翅片的传热速率和有效导热性能的提高更显著。C.Jadav等[4]建立了考虑蒸发器管内冷源流动沸腾和翅片表面结霜现象的数值模型,采用遗传算法优化翅片数、翅片高度和蒸发器管长,降低了蒸发器的总质量,研究发现,六翅片汽化器比八翅片和十二翅片的性能更好,且质量分别减少了6%和20%。谷波等[5]对两种不同类型的光滑波纹翅片管换热器进行了空气侧换热及阻力性能的实验研究,以Colburn换热因子和Fanning摩擦因子评价换热性能和压降,对比分析了翅片形式对光滑波纹翅片类型的空气侧性能影响,研究发现,当雷诺数大于5 500时,两种换热器换热因子j相差6.4%以上,摩擦因子f相差7.8%。杨文静等[6]采用正交试验数值模拟和工程实验相结合的方法分析了翅片管换热器自身结构及排布方式对换热效果的影响,结果表明存在最优结构可获得最大的传热系数。

国内外学者研究方向多数集中于强化强制对流换热[7-10],对自然对流换热部分[11-12]研究较少,而我国大多数冷库采用光滑顶排管[13]或墙排管,可以减少干耗,保证保鲜质量。单管排管蒸发器发展迅速,出现了基于翅片强化换热的多种型式[14]。本文主要针对单管双翅片排管蒸发器和单管八翅片排管蒸发器进行实验研究,重点对比单管双翅片排管蒸发器和单管八翅片排管蒸发器在不同蒸发温度下的传热性能。

1 单管多翅片排管蒸发器传热性能测试实验

1.1 实验原理

通过ASHRAE 75~77标准中规定的热平衡法[15]测得单管多翅片排管蒸发器的制冷量。将小型冷库视为一个封闭系统,当封闭系统内外达到热平衡时,封闭系统温度保持恒定。热平衡法测量制冷量如式(1)所示。

Qe=λΔt+Q1

(1)

式中:Qe为单管多翅片排管蒸发器制冷量,W;λ为小型冷库漏冷系数,W/℃;Δt为库内外温差,℃;Q1为库内加热器加热量,W。

计算传热系数K时,除去包裹保温材料的横梁、弯管和进出口部分,翅片部分的传热系数K可由式(2)确定。

Qe=KAΔtm

(2)

(3)

式中:θ1和θ2分别为单管多翅片排管蒸发器进、出口温度与库温的差值,℃;A为翅片-空气界面传热面积,m2;tm为对数平均温差,℃。

通过等截面直翅的传热过程如图1所示。翅片中的温度分布由式(4)确定。

图1 等截面直翅的热量传递

(4)

(5)

式中:θx为翅高方向x处的过余温度,θx=tx-t∞,℃;m为常量;H为翅高,m;h为复合换热表面传热系数(包括对流传热和辐射传热),W/(m2·K);P为参与换热的截面周长,m;λ为翅片导热系数,W/(m·K);Ac为沿翅高方向的横截面积,m2。

计算翅片效率时,首先根据翅片温度分布的实验数据,由式(4)反推计算出m。对于等截面直翅,翅片效率由式(6)计算得到。

(6)

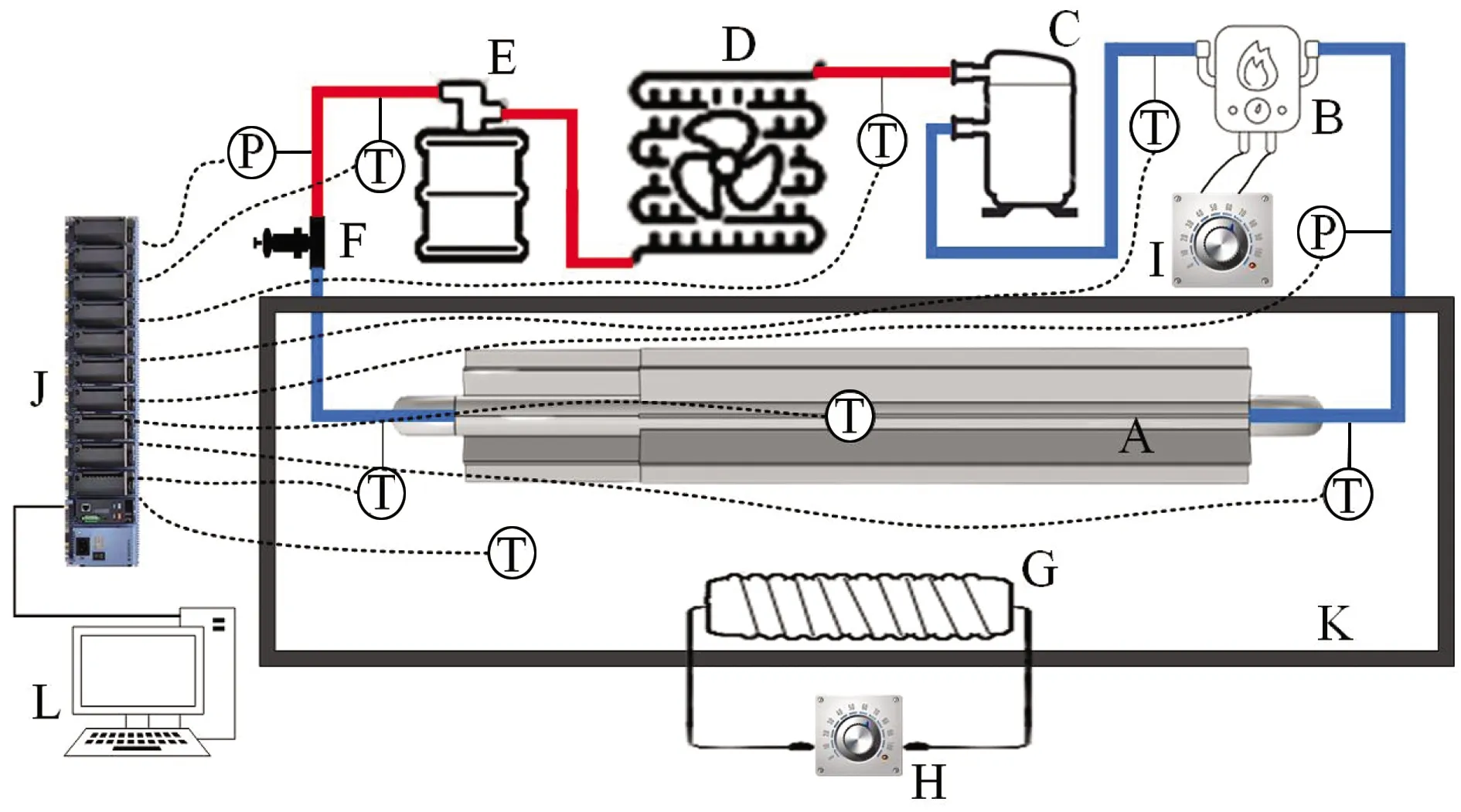

1.2 实验装置

为研究单管多翅片排管蒸发器的传热性能,搭建单管多翅片排管蒸发器传热性能测试实验台,如图2所示。实验台集单管多翅片排管蒸发器翅片效率、传热系数、制冷量和冷库内温度场等测试功能于一体。将单管多翅片排管蒸发器置于小型冷库内上部,其进出口通过焊接与压缩冷凝机组相连,制冷剂在压缩冷凝机组内压缩、冷凝,经过手动节流阀节流后进入库内的单管多翅片排管蒸发器,释放冷量后经库外加热器过热以确保超倍供液,然后回到压缩冷凝机组完成制冷循环。小型冷库底部布置电加热棒和铝板以均匀散热,通过热平衡法测量单管多翅片排管蒸发器的制冷量。调节至实验工况,由库内外布置的温度测点和压力测点测量相关的热力参数,进行数据处理和对比分析。

P压力测点;T温度测点

单管多翅片排管蒸发器为定制的单管双翅片排管蒸发器和单管八翅片排管蒸发器,尺寸参数如表1所示,结构如图3和图4所示,其中单管八翅片排管蒸发器翅片1和翅片2之间夹角为105°,翅片2~8之间夹角均为25°。

图3 单管八翅片排管蒸发器表面温度测点布置

图4 单管双翅片排管蒸发器表面温度测点布置

表1 单管多翅片排管蒸发器的尺寸参数

1.3 实验方法

1.3.1 冷库漏冷测试

为计算单管多翅片排管蒸发器制冷量,需对小型冷库漏冷系数进行测量。通过调压器给库内电加热器输入一定功率,使小型冷库内温度升高,分别保持室内外温差为20、30、40 ℃,稳定3 h后记录10 min数据。

根据实验测得实验所用小型冷库漏冷系数为2.03 W/℃。

1.3.2 测点布置

为了对比两种单管多翅片排管蒸发器传热性能,在单管多翅片排管蒸发器上布置的36个测点如图3所示。图3(a)指在蒸发器上沿制冷剂流动方向选择4个位置分别命名为流程1~4;图3(b)代表每个流程位置横截面的8个翅片,称为翅片1~8,分别在翅片2、4、5的翅基、翅中和翅端位置布置温度测点。在单管双翅片排管蒸发器上布置的36个测点如图4所示,其流程与翅片命名与图3同理。由于冷库下层电加热棒上布置铝板均匀散热,故认为冷库内温度场在左右两侧具有对称性,在冷库内布置测点如图5所示。在库外的测点布置如图2所示。

图5 冷库内温度场测点

1.3.3 实验步骤

在翅片效率测试实验中,首先通过改变节流阀开度调整低压压力,使其到达设定蒸发温度对应的低压压力,同时通过调节库外电加热保持一定的过热度。以库内中心温度测点为参照,单管多翅片排管蒸发器冷却冷库内气体至一定温度后,打开库内加热器进行热平衡,当库温保持在特定温度3 h后,即可认为库内达到热平衡状态,记录数据10 min。

1.3.4 实验工况

实验在单管多翅片排管蒸发器常用到的两个库温下分别设置5个蒸发温度,如表2所示。

表2 实验工况

2 实验结果与误差分析

2.1 系统不确定度分析

采用调压器和功率表进行功率的调节和监测,通过压力变送器测量高压压力和低压压力,串联250 Ω电阻转为电压信号连接至数据采集器。数据采集系统与电脑相连,可以对T型热电偶和电压信号等进行数据采集与显示,实际使用时可以将测量值与真实值输入系统进行线性修正。表3列出了实验所用测量仪器的量程和精度。

表3 测量仪器参数

对实验测试结果进行不确定度分析,对于单管多翅片排管蒸发器制冷量、翅片效率等非直接测量的参数,根据Moffat公式[16](式(7))计算实验不确定度。

计算可得,在给定工况下,单管多翅片排管蒸发器制冷量与翅片效率的不确定度分别为0.78%~1.06%和1.53%。

(7)

2.2 翅片效率分析

翅片效率是实际散热量与假设整个翅片表面处于肋基温度下的散热量之比,通过对比翅片效率可以从侧面对比单管双翅片排管蒸发器和单管八翅片排管蒸发器的制冷量。计算可得,单管双翅片排管蒸发器的平均翅片效率为91.16%,单管八翅片排管蒸发器的平均翅片效率为96.03%。

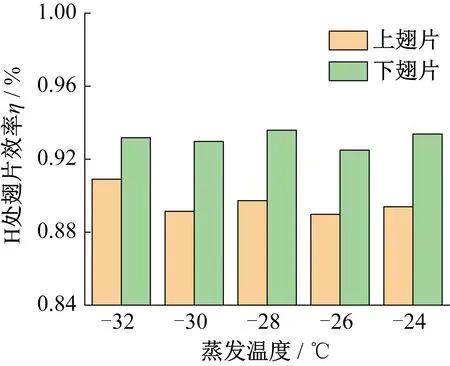

对于单管双翅片排管蒸发器,以流程4处为例,图6所示为低温库单管双翅片排管蒸发器翅片H处翅片效率随蒸发温度的变化。由图6可知,下翅片的效率比上翅片的效率高,这是由于排管蒸发器表面的换热属于自然对流、热传导与辐射换热的耦合情况。由于空间位置的限制,上翅片的自然对流相比于下翅片受到影响,且根据实际的制冷剂充注量,液态制冷剂在管下层,下层换热更充分,导致下翅片效率更大。

图6 低温库单管双翅片排管蒸发器H处翅片效率随蒸发温度的变化

对于单管八翅片排管蒸发器,以流程3处为例,图7所示为低温库中翅片H处翅片效率随蒸发温度的变化。由图7可知,翅片2的效率最高,其次是翅片5,翅片4的效率最低。因为翅片2相比于翅片4和翅片5,与空气的自然对流换热效果最佳。翅片4和翅片5与其他翅片的夹角均小于30°,极大影响了自然对流换热,而翅片5的翅片效率略高于翅片4的原因是液态制冷剂在重力的作用下流动在管下层。

图7 低温库单管八翅片排管蒸发器H处翅片效率随蒸发温度的变化

由图6和图7可知,翅片效率随蒸发温度的变化趋势不显著。

图8所示为单管双翅片排管蒸发器上部翅片的H/2处在不同蒸发温度下沿程翅片效率的变化。由图8可知,翅片效率在沿程2L/3处最高。经过弯管时翅片效率增长2%~5%,而在长直管内翅片效率会降低2%~4%,因为管道内的制冷剂是气液共存,根据雷诺数的计算证明长直管内的制冷剂处于层流状态,经过弯管时,弯管会对制冷剂的流动造成一些扰动,扰动会增强制冷剂与管道内表面的换热。

图8 高温库单管双翅片排管蒸发器上翅片H/2处翅片效率沿程变化

2.3 传热系数分析

传热系数K与制冷量、传热温差和传热面积均有关。传热系数随蒸发温度的变化如图9所示。由图9可知,所测单管八翅片排管蒸发器的传热系数均小于单管双翅片排管蒸发器的传热系数。这是因为八翅片排管蒸发器的翅片布置不合理,如图3(b)所示,翅片1竖直于管壁之上,而翅片2~8集中于管壁下方,翅片之间的角度在25°~30°之间,空间过于狭小,导致空气沉积在夹角处,影响对流,从而使传热性能下降。据此,可在以后的研究中寻找最佳的翅片角度和翅片数量从而提高传热系数。双翅片排管蒸发器和八翅片排管蒸发器在不同蒸发温度下的平均传热系数分别为6.5 W/(m2·℃)和5.6 W/(m2·℃),均在5~7 W/(m2·℃)之间。

图9 传热系数随蒸发温度的变化

2.4 制冷量分析

制冷量可以直观反映排管蒸发器的换热性能。由于双翅片排管蒸发器与八翅片排管蒸发器的流程长度不同,故采用单位管长制冷量作为对比参数。图10所示为单位管长制冷量和单位质量铝材制冷量随蒸发温度的变化。由图10可知,随着蒸发温度的降低,双翅片和八翅片排管蒸发器的单位管长制冷量均增大,这是由于传热温差的增大,折合而得的单位管长制冷量随之增加。八翅片排管蒸发器的单位管长制冷量显著高于双翅片,前者是后者的2~3倍。八翅片排管蒸发器更大的单位管长传热面积使其传热性能优于双翅片排管蒸发器。

图10 单位管长制冷量和单位质量铝材制冷量随蒸发温度的变化

3 结论

本文对两种单管多翅片排管蒸发器的传热性能进行实验测试,研究不同工况下翅片效率、制冷量和传热系数,得到如下结论:

1)单管八翅片排管蒸发器的平均翅片效率为96.03%,比单管双翅片排管蒸发器高5.3%;在同一流程处,单管双翅片排管蒸发器和单管八翅片排管蒸发器的翅片效率随蒸发温度的变化趋势不显著,翅中部翅片效率高于翅端翅片效率。对于单管双翅片排管蒸发器,下翅片的翅片效率高于上翅片的翅片效率;对于单管八翅片排管蒸发器,翅片2的效率最高,其次是翅片5,翅片4的效率最低。

2)随着蒸发温度的降低,单管多翅片排管蒸发器的单位管长制冷量逐渐增大;单管八翅片排管蒸发器的单位管长制冷量是单管双翅片排管蒸发器的2.5~3倍,其单位质量铝材制冷量比单管双翅片排管蒸发器高11%~36%。

3)在同等制冷量下,单管八翅片排管蒸发器耗材比单管双翅片排管蒸发器耗材节约10%~30%;单管八翅片排管蒸发器的单位管长传热面积是双翅片的3.26倍,传热系数比单管双翅片排管蒸发器低7%~28%;传热系数范围均在5~7 W/(m2·℃)之间。

通过本实验发现各翅片之间夹角角度是影响单管多翅片排管蒸发器的重要因素,在未来的研究中可以模拟调整各翅片之间夹角大小研究其对单管多翅片排管蒸发器的制冷量、翅片效率和传热系数的影响,确定最佳的翅片数量、各翅片之间的夹角角度和翅片高度。