车用电池组温度传感器安装工艺优化试验

2022-02-16万普鹏杜志强

万普鹏,杜志强

(1.浙江农林大学暨阳学院,浙江诸暨 311800;2.桐乡比西新能源科技有限公司,浙江桐乡 314500)

0 引言

锂离子电池在新能源汽车上被大量应用,电池温度是影响动力电池性能乃至整车性能的重要因素。温度传感器是电池温度监控的重要器件,目前已经进行了大量的研究。现有的研究可分为两大领域:一是对温度传感器性能的研究,包括温度采集精度、响应特性、可靠性等;二是研究温度传感器的制作工艺,提高产品一致性和成品率。近年来,车用温度传感器的性能和质量有很大的提升,但是对于温度传感器在电池组上的安装工艺却很少有报道。在电动汽车实际使用过程中,却出现由于安装工艺问题导致电池温度失效的故障,因此有必要对安装工艺进行深入研究。

文中对某电动物流车温度失效进行分析,找出了温度传感器安装工艺问题,提出改进优化措施,并通过实验验证。

1 故障问题描述

车用电池的温度信息由电池管理系统负责采集和分析。电池管理系统基本组成有数据采集模块、中央处理器单元、均衡管理系统、热管理系统和数据通信系统等。其工作过程为:①使用数据采集系统采集每个电池和电池组的工作电压、工作电流和电池温度信息;②中央处理器单元接收数据采集系统传递的信息,然后进行分析和计算;③将接收到的数据或计算结果与电池管理系统中存储的标准数据进行对比,然后输出控制命令,调整动力电池系统的工作状态,完成电池放电或者故障反馈。

现上市销售的电动物流车根据售后部门反馈,车辆在使用过程中会出现突然断电情况,停车之后再次启动会在仪表上报电池温度故障,车辆无法继续使用。同时仪表显示电池出现故障,故障代码表示电池组温度出现问题。

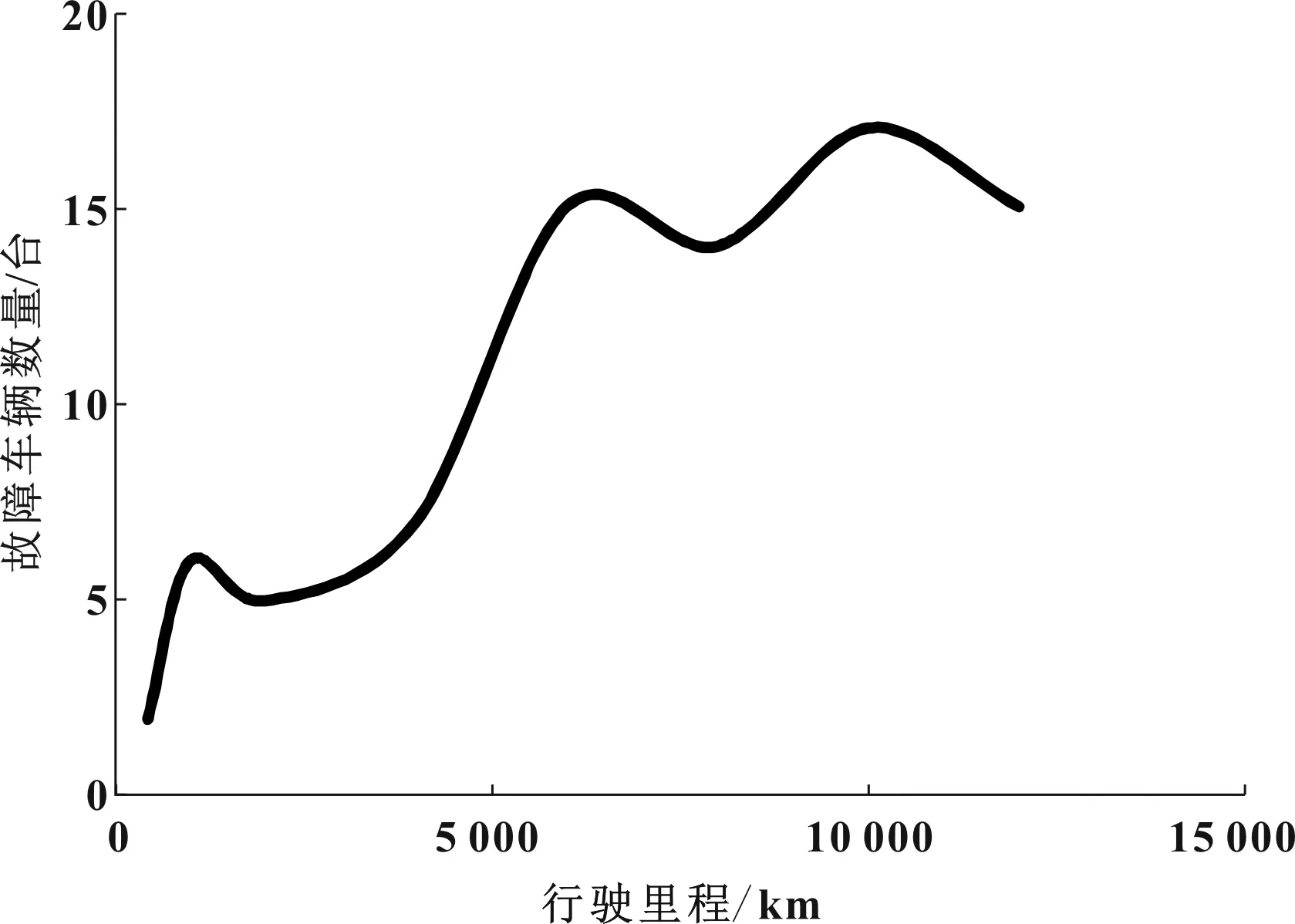

据统计,同批次生产的746台车,总共有81台出现同样的故障,故障率超过10%,故障车辆遍布各运营点,无明显的使用区域分布特征。分析已发生故障车辆的运营里程,最小的行驶里程是443 km,最高的行驶里程是11 207 km,具体分布特征如图1所示。维修时打开电池组,发现温度传感器的线束断裂,其余部位无明显变化,其断裂局部图如图2所示。

图1 故障车辆里程分布

图2 温度传感器断裂局部图

2 断裂问题分析

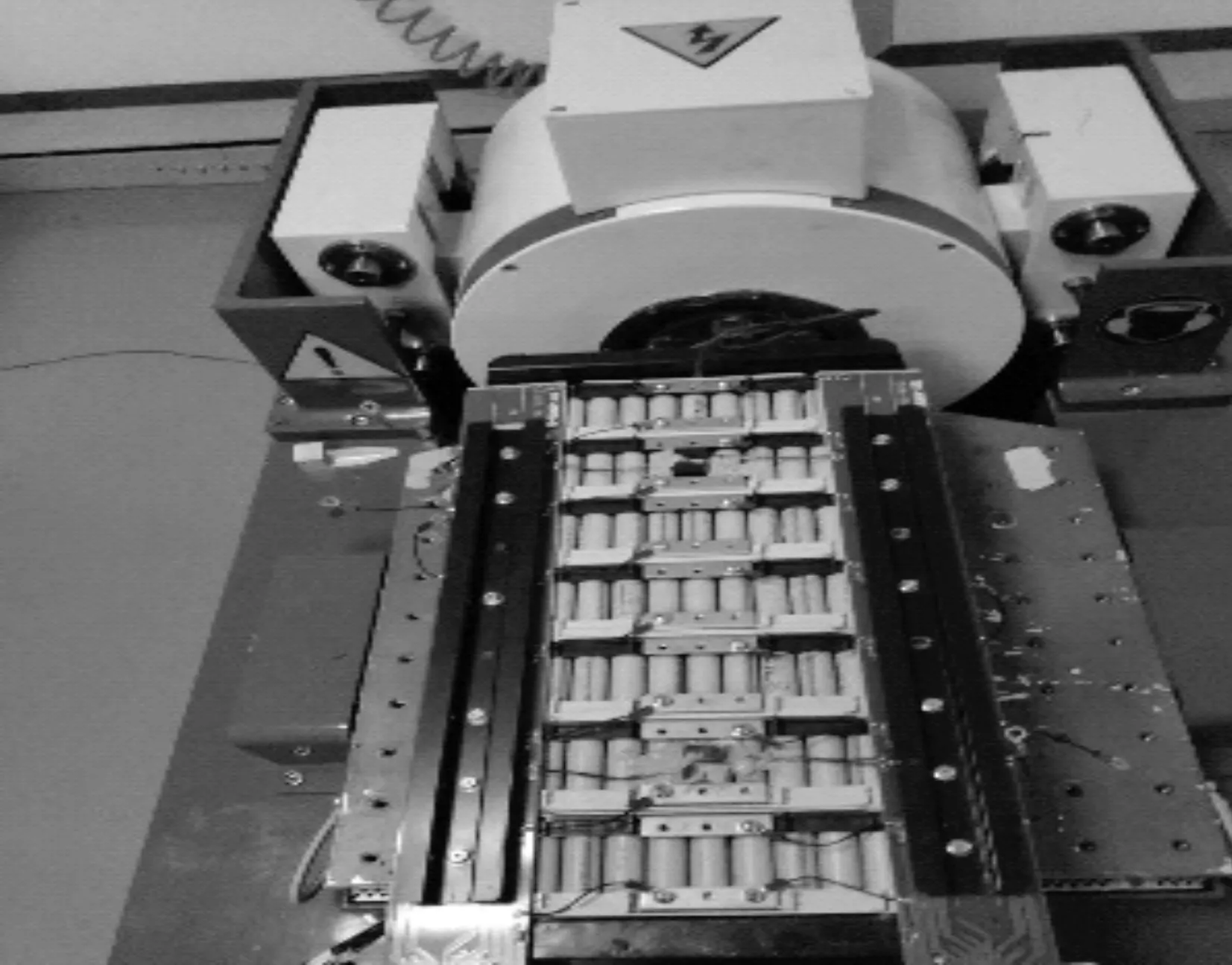

电池组温度传感器是电池温度监控的重要部件,温度传感器由传感器和导线组成,传感器用胶体手工固定在电池组模组表面,导线一端连接传感器,另一端焊接到PCB板上,电池组结构如图3所示。

图3 电池组结构

静态观察温度传感器断裂处的现象,温度传感器有两根线束焊接在PCB板上,焊点形状及焊锡量均无明显差别。断裂口在PCB板的焊接处,根据工程力学的理论,焊接处是应力集中点,焊接残余应力和残余变形使焊接处受力时变形增加,降低了材料的刚度和疲劳强度。同时PCB板在断裂处的焊点没有一点铜丝残留,线束断裂后,铜丝完全伸缩在黑色绝缘橡胶内,无铜丝露出。没断裂的那根线束,被拉直得无弹性余量。固定传感器用的胶体凝固,无弹性变形能力。由于环氧胶黏剂在固化和使用过程中,树脂和固化剂的交联反应以及温度的变化等原因都会产生收缩,并产生内应力。根据这些现象,初步分析认为温度传感器断裂是线束被拉直到弹性余量不足,导致行车震荡时断裂。

3 试验结果与分析

为了检测温度传感器线束在震荡阶段的断裂情况,在震荡试验台架上进行震荡试验,由于台架的原因,试验样品使用故障车辆电池包的一个组块,安装4个温度传感器,如图4所示。右侧的温度传感器手动拉直后固定,左侧的则留有余量,形成对比试验。试验标准按GB/T 31467.3—2015执行,试验设备是震荡试验台,试验环境温度为常温,试验前温度传感器胶体已经静止了12 h,确认胶体已凝固。

图4 震荡台架试验

试验结束后,目测所有温度传感器线束都没有出现断裂。试验结果局部图如图5所示,通过细致地观察,可知被拉直的线束中露出的铜丝长度略有偏长的迹象。

图5 试验结果局部图

试验现象与售后反馈的故障电池组现象不一致。初步分析可能是手工操作,导致温度传感器线束被拉直的程度不一致,其次是震荡的时间和频率可能与车辆实际使用时间和路况不一致。

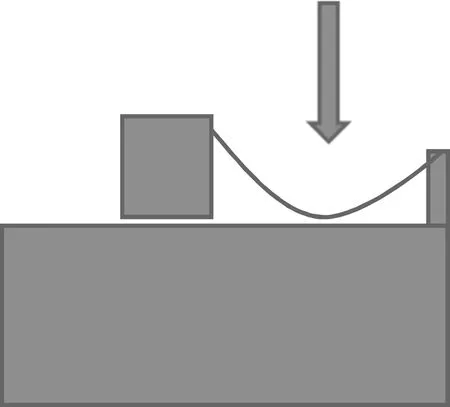

根据试验分析的结论,进一步采取实车试验的办法,为节约试验时间和成本,不采取对比试验。同时为减少手工操作的误差,此次试验电池组在工艺上进行优化。温度传感器线束的安装工艺如图6所示。在线束的中间位置用手指下按,使线束与电池接触,然后用胶体固定传感器一端,松开手指后,线束就会与电池脱离接触,同时确保了线束不会被拉直。其余的安装工艺保持不变。

图6 温度传感器线束的安装工艺

试验车辆为10台,实车道路试验要求必须达到15 000 km,电池组温度传感器无故障才算合格。为节省成本,结合其余整车试验要求,两台车在东北冬季试验,一台车由试验人员按照GB/T 18388—2005标准进行,为控制风险,其余车辆投放在指定区域使用。

自车辆出库之日起,146 d之后,东北试验的两台车首先达到15 000 km,电动组温度传感器零故障;171 d后,试验人员操作的车辆达到15 000 km,同样是零故障,区域投放的车辆也在15 000 km时出现零故障。至此,根据实车试验结果分析,通过优化工艺,确保温度传感器没被拉直,能解决其断裂的问题。

4 结论

静态观察电池组温度传感器线束断裂的现象,分析是由于线束被拉直后,车辆震荡导致断裂。通过优化安装工艺,保证线束在任何情况下都不会被拉直,并用实车进行道路试验,试验结果达到预期目标。试验表明,通过优化安装工艺,可以解决温度传感器线束断裂的问题。