冷壁滑阀两种衬里阀体外壁温度计算

2022-02-15易捷张玉峰刘晓东

易捷,张玉峰,刘晓东

(1.中国石油渤海装备兰州石油化工装备分公司,甘肃兰州 730060;2.甘肃省炼化特种装备工程技术研究中心,甘肃兰州 730060)

冷壁滑阀在炼油催化裂化装置中用于控制催化剂以及烟气等介质的输送,其阀体受到流体的对流和辐射热磨蚀作用,内壁需衬制隔热耐磨衬里[1]。

目前,国内的滑阀按GB 50474-2008《隔热耐磨衬里技术规范》采用双层衬里,而国外的滑阀基本采用单层衬里。同一阀体结构,在结构尺寸相同的条件下,单层和双层衬制的阀体外壁温度如何呢?本文通过理论和模拟计算两种方法对比分析,对这两种衬里结构的阀体外壁温度进行了计算,得到了相应结论。

1 理论和模拟计算依据

根据传热学理论,衬里高度和宽度是厚度的10倍以上时可近似为一维传热。同时,在工程上,对大直径的圆筒形容器来说,在已知衬里厚度时,可用平板一维稳态传热学理论对其外壁温度进行理论估算,这在工程上是允许的。

滑阀阀体主要分三个部位:第一个部位是带内衬节流锥体和三角区衬隔离的环形筒体,这个部位在设计和施工正常的情况下,外壁温度有两部分衬里的作用,温度不高;第二部分是侧筒体,这部分主要是介质的辐射换热,外壁温度亦不会太高;第三部位即是由阀口射流到侧壁,并产生回流的主筒体部位,是介质对流辐射换热的主要部位,这部位的阀体外壁温度是阀体强度设计的主要输入条件,其结构满足大直径的圆筒形容器特征。因此本文结合滑阀两种衬里的厚度设计值,一种是δ耐磨=20,δ隔热=80隔热耐磨双层衬里结构,另一种是δ隔热耐磨=100单层衬里结构,对阀体外壁的温度进行理论和模拟计算。

2 理论和模拟计算过程

2.1 双层衬里结构

2.1.1 计算推导[1]

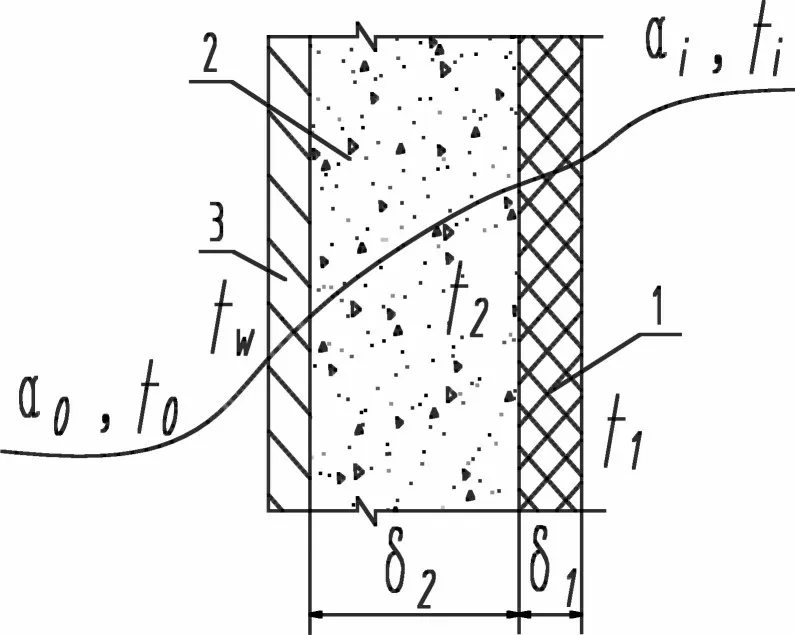

如图1所示,当多层平板壁两侧有两种不同温度(t0,ti)时,则热量由高温流体通过多层平板壁传给低温流体,这是一种综合传热过程,包括以下三个传热过程:

图1 多层平板壁传热模型

①高温流体与平板壁内表面之间的对流换热和辐射换热;②多层平板内部的导热;③平板壁外表面与低温流体(空气)之间的对流换热和辐射换热。

为便于推导,下述公式中各符号的意义:

ti-介质温度(℃);t1-衬里内表面温度(℃);t0-当地年平均温度(℃);tw-设备或管道金属器壁温度(℃);t2-耐磨混凝土层外表面(即隔热混凝土层内表面)温度(℃);α0-金属器壁与空气间的对流和辐射传热系数[w/(m2·K)];δ1-耐磨混凝土厚度(m);δ2-隔热混凝土厚度(m);λ1-耐磨混凝土导热系数[W/(m・K)];λ2-隔热混凝土导热系数[W/(m・K)]。

对于稳定传热,其热流量关系式见公式(1):

公式(1)中:q-稳定热流量;q1-高温流体对平板壁的对流和辐射热流量之和;q2-多层平板之热流量;q3-平板表面向低温流体(空气)的对流和辐射热流量之和。

对于催化裂化装置滑阀而言,高温流体向平板壁的辐射相对于对流来说是很小的,为了简化计算予以忽略不计。而对流传热系数αi是依据GB 50474《隔热耐磨衬里技术规范》确定的,结论是热介质与衬里内表面间的对流换热和辐射换热热阻可以忽略不计,即可以把热介质的温度ti当成衬里内表面的温度t1,即公式(2):

同时,由于金属器壁导热系数相对较大,即可假定金属器壁内、外表面温度相等,即公式(3):

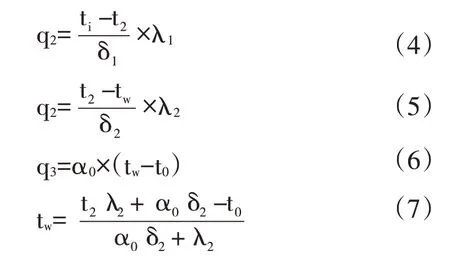

根据上述假定,可以得到公式(4)(5)(6)三个方程,整理后得到公式(7):

tw、t2同时满足公式(4)(5)

即

联立公式(7)(8),即可求出阀体外壁温度。

2.1.2 具体实例

(1)对δ耐磨=20,δ隔热=80,隔热耐磨双层衬里结构进行理论计算:

高耐磨衬里牌号TA-218,λ1=1.50[W/(m・K)];δ1=0.02;

隔热衬里牌号QA-212,λ2=0.25[W/(m・K)];δ2=0.08;

ti=750℃介质温度;

经计算:

tw双层计划=141.7℃,设备或管道金属器壁温(℃)。

(2)有限元温度场模拟计算[2]

输入同样的物理参数,用有限元法计算各节点的温度,金属外壁温度数值分布如图2所示。

图2 多层平板壁传热模拟数值

tw双层模拟=129.9℃,设备或管道金属器壁温(℃)。

tw:理论与模拟计算值相差Δt=141.7-129.9=11.8℃

用两种方法计算出的阀体外壁温度偏差值为11.8℃,在工程设计中可以忽略不计;阀体外壁温度需满足强度设计温度350℃的要求。

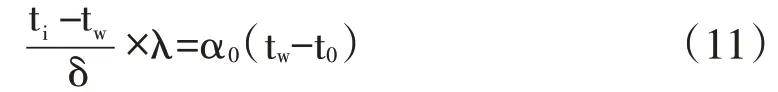

2.2 单层衬里结构(图3)

图3 单层平板壁传热模型

2.2.1 计算推导

根据公式(2)

根据公式(1),得

则

式中:δ-耐磨隔热单层混凝土厚度(m);λ-耐磨隔热单层混凝土导热系数[W/(m・K)]。

2.2.2 具体实例

(1)另一种是δ隔热耐磨=100单层衬里结构,牌号为RESCOCAST 17EC的衬里料,λ=1.26[W/(m・K)]@815℃;δ=0.1;ti=750℃介质温度;α0=15 W/(m2·K);t0=20℃

代入公式(12)解得:

tw单层计算=353.3℃,设备或管道金属器壁温(℃)。

(2)有限元温度场模拟计算

输入同样的物理参数,用有限元法计算各节点的温度,金属外壁温度数值分布如图4所示。

图4 单层平板壁传热模拟数值

tw单层模拟=321.7℃,设备或管道金属器壁温(℃)。

tw:理论与模拟值相差Δt=353.3-321.7=31.6℃

用两种方法计算出的阀体外壁温度偏差值为31.6℃,可以认为阀体的外壁温度在阀体强度的设计温度350℃的边界,基本满足要求。

3 结论

炼油厂催化裂化装置用冷壁滑阀,同一阀体结构,两种衬里可以互换,但单层衬里热损要大一些。从节能及设备使用寿命方面考虑,滑阀应尽量采用双层衬里。若采用单层结构,可适当增加衬里厚度,以减少热损。由于滑阀阀体两种衬里在结构和生产成本方面各有利弊,在阀体设计时应综合考虑催化剂、烟气等介质的浓度、流速、温度等因素,优化选择衬里结构。