己内酰胺生产过程中酰胺油萃取条件探讨

2022-02-14郭同升卢建康张志军闫雪静宋杨杨

郭同升, 卢建康, 张志军, 闫雪静, 宋杨杨

(沧州旭阳化工有限公司, 河北 沧州 061100)

己内酰胺是一种重要的有机化工产品, 是生产五大工程塑料锦纶的主要原料。 当前中国成为了全球最大的己内酰胺生产国, 国内己内酰胺生产工艺分为两种一种是氨肟化法, 另外一种是羟胺肟化法。 无论哪种工艺路线都要先生产出环己酮肟,后环己酮肟在发烟硫酸催化下经过贝克曼重排, 再向重排液中加入氨进行中和, 中和后的重排液开始分层, 下层分离出硫酸铵母液, 上层分离出酰胺油(即粗己内酰胺), 酰胺油再经过一系列精制得到高纯度的己内酰胺。

酰胺油的主要组成是己内酰胺、 水、 少量硫酸铵以及重排副反应产生的微量杂质。 酰胺油精制的第一步就是使用苯萃取酰胺油中己内酰胺, 萃取后形成己内酰胺的苯溶液, 目的是去除酰胺油中硫酸铵及它微量无机杂质。 所以苯萃取酰胺油是保证后续产品质量的关键步骤, 以往对酰胺油的萃取过程优化都集中在萃取剂的选择上。 其他文献中探讨过其它种类萃取剂或混合萃取剂的萃取效果, 正庚醇与甲基环戊烷混合溶剂是萃取酰胺油中己内酰胺最佳的萃取剂, 但由于在实际生产中萃取剂是反复使用的, 混合溶剂在溶剂回收上会变得十分困难, 不适宜应用于实际生产[1-2]。 有机相和无机相之间表面张力随己内酰胺浓度不同的变化趋势, 对研究己内酰胺萃取有着十分重要的指导意义[3]。 非离子表面活性剂对己内酰胺在有机相和无机相的分布情况影响[4]。

以上文献主要研究方向是在对酰胺油萃取剂选择、 萃取比例、 界面性质、 分配系数等的影响上。 行业内尚未对酰胺油萃取过程中pH 以及酰胺油中硫酸铵含量对萃取效果的影响。 本文通过对实际生产过程中酰胺油进行pH 调节、 硫酸铵浓度调节后, 使用苯按照实际生产萃取条件进行模拟实验, 研究萃取过程电导率、 杂质分布、 萃取后有机相水含量的变化趋势。

1 实 验

1.1 药品与仪器

酰胺油, 取自沧州旭阳化工有限公司生产装置; 苯, N-甲基己内酰胺, 己酰胺, 环己酮肟, 正己胺, 苯胺, 均为科密欧。

7890B 气相色谱仪, 安捷伦; 电导率仪, 梅特勒-托利多。

1.2 酰胺油的萃取

工业生产中萃取酰胺油所使用的溶剂一般是苯, 萃取过程是苯与酰胺油按照4∶1 的质量比, 在50 ℃左右, 使用转盘塔进行多级萃取。 萃取完毕后, 酰胺油中己内酰胺含量由萃取前70%左右降到0.5%以下。 萃取过程未对酰胺油的pH 进行有针对性的调节。 根据文献[5]描述酰胺油存在多种微量胺类和酸类副产物, 这些副产物在不同pH 下会导致在有机相和无机相中分配系数不同。 下面分别讨论了不同pH 对苯萃取酰胺油的影响。

2 结果与讨论

2.1 酰胺油在不同pH 情况下对萃取电导率的影响

酰胺油和苯按照4∶1 的质量比, 萃取温度控制在45 ℃。实验中分别使用30%氨水和10%的氢氧化钠分别调节酰胺油pH 到不同范围, 调节pH 后向酰胺油中加入苯进行萃取, 萃取完毕后, 向苯的己内酰胺溶液(简称苯己液)中加入脱盐水进行反萃取, 测得反萃取后己水液的电导率。

图1 是酰胺油调节不同pH 后经过苯萃取和水反萃取后pH与电导率曲线图。

图1 调节不同pH 酰胺油对萃取后电导率影响Fig.1 The effect of adjusting the pH of amide oil on the electrical conductivity after extraction

从图1 可看出, 随着pH 的升高反萃取后的电导率呈先降低后升高的趋势。 无论使用氨水还是使用氢氧化钠, 反萃取的电导率都会呈现一个最低点, 电导率最低点对应的pH 范围在5 ~6 之间。 说明这个pH 范围可显著降低无机杂质在苯中的溶解度, 水反萃取后的电导率也会明显降低。

2.2 不同pH 的酰胺油对部分有机杂质萃取影响

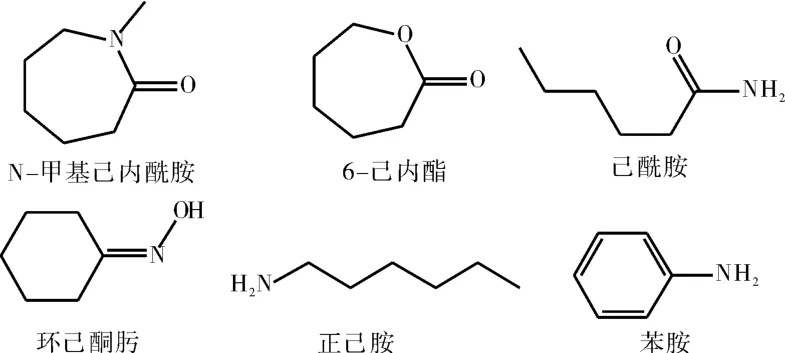

重排过程中由于环己酮肟含有其它杂质或局部混合不均匀, 重排过程中易发生其它副反应[6]。 重排过程中产生的杂质大部分会转移到酰胺油中。 苯萃取的主要目的之一是将己内酰胺与无机杂质分离, 但重排过程中产生的副产物主要为有机杂质, 有机杂质会随着己内酰胺被萃取到苯相中去, 研究这部分有机杂质在苯萃取过程中的分配规律对优化工艺调整有着十分重要的意义。 现以N-甲基己内酰胺、 己酰胺、 环己酮肟、 正己胺、 苯胺种为代表性的六种杂质为标记物, 研究在不同pH下六种物质在萃取过程中分配情况。

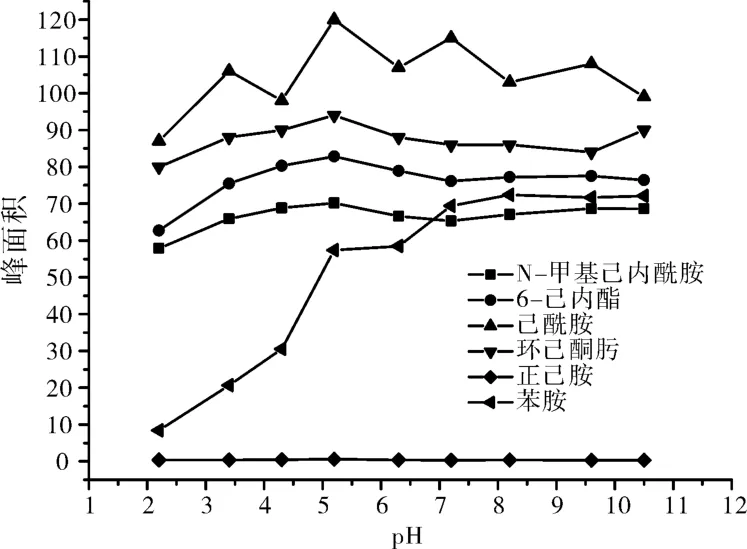

首先, 将六种物质按照相同质量添加到不同pH 的酰胺油中, 六种物质在不同pH 酰胺油中浓度保持一致。 然后分别加入相同质量的苯进行萃取。 萃取完毕后对苯己液进行气相色谱分析。 图2 是以不同酰胺油pH 为横坐标, 苯己液中六种物质峰面积为纵坐标所示趋势图。

图2 酰胺油不同pH 下六种杂质在苯相中峰面积Fig.2 Peak areas of six impurities in benzene phase of amide oil at different pH values

图2 中可看出, 6-己内酯、 N-环己基甲酰胺、 己胺、 己酰胺环己酮肟在不同pH 的酰胺油中经过苯萃取后, 在苯己液中含量不受酰胺油pH 的影响。 而苯胺随着酰胺油pH 的不同, 苯己液中苯胺含量变化较大。 说明苯胺在苯和酰胺油中分配平衡受pH 影响较大, 随着pH 的升高苯胺在苯相中溶解度逐渐升高。 原因是苯胺的pKa 为4.63, 随着萃取体系pH 的升高, 苯胺逐渐由解离的离子状态转变为苯胺分子状态存在, 分子极性逐渐降低, 所以提升了在苯中的溶解度。

所以, 酰胺油的pH 不同, 会影响部分杂质的存在状态,存在状态不同导致了在苯相和酰胺油相中分配系数的差距。

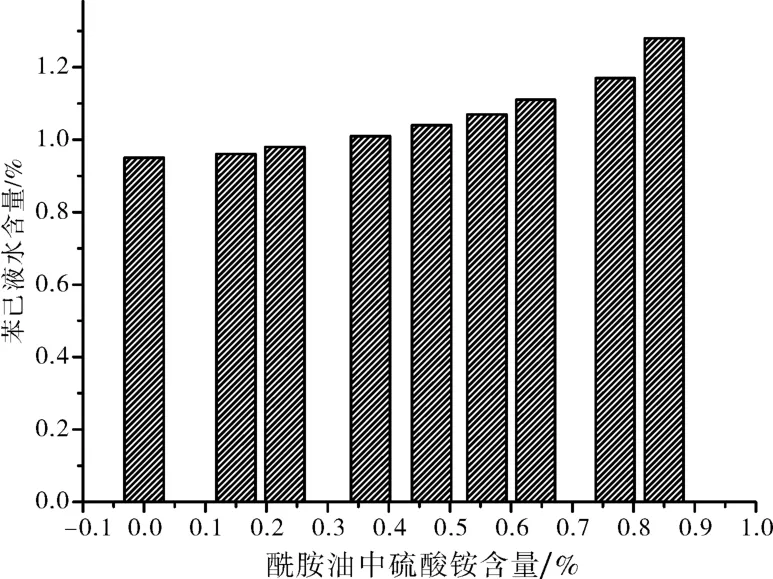

2.3 酰胺油中硫酸铵含量对萃取效果影响

重排液在氨中和过程中大量产生硫酸铵, 将硫酸铵分离后得到酰胺油, 所以酰胺油中难免会含有少量硫酸铵。 一般工业生产装置中酰胺油中硫酸铵含量在0.4% ~0.5%(质量比)左右。 在使用苯萃取酰胺油过程中, 保持温度、 萃取比、 萃取时间、 萃取pH 相同情况下, 改变酰胺油中硫酸铵含量也对萃取后的苯己液组成有显著影响。 图3 是其它萃取条件相同情况下, 改变酰胺油中硫酸铵含量对萃取后苯相中水含量的影响。

图3 酰胺油中硫酸铵含量与萃取后水含量趋势图Fig.3 Trend diagram of ammonium sulfate content in amide oil and water content after extraction

可看出, 随着酰胺油中硫酸铵含量的升高, 萃取后苯己液中水含量呈上升趋势。 这里需要说明的是, 苯己液含水的测定过程中为防止苯己液中夹带的游离水的影响, 苯己液在测定前都经过离心处理, 去除游离水。 所以图3 中测定出苯己液的含水指的是溶解水的含量。

随着苯己液中含水逐渐升高, 苯己液的电导率也与含水呈上升趋势。 说明随着溶解到苯己液中的水分增加, 水夹带的无机盐在苯己液中溶解度也呈上升趋势。

3 结 论

己内酰胺生产过程中苯萃取酰胺油过程对产品质量提升和生产消耗降低有着十分关键的作用。 本文通过对萃取过程中酰胺油pH 和硫酸铵含量研究, 找出了比较合理的操作条件。 酰胺油在pH 等于7 左右, 具有较为良好的萃取条件, 随着pH 的升高萃取体系也较容易出现乳化现象。 酰胺油中硫酸铵含量则越低越有利于萃取过程。 将来己内酰胺萃取体系应当和后续反萃取、 离子交换树脂、 加氢精制等工序一并考虑, 为实际生产提供指导。