炸药选型对岩石破碎的影响研究

2022-02-14张耿城廖耀福申宝来刘鑫

张耿城,廖耀福,申宝来,刘鑫

(1.鞍钢矿业爆破有限公司, 辽宁 鞍山市 114046;2.辽宁科技大学 矿业工程学院, 辽宁 鞍山市 114051)

0 引言

在采矿作业中爆破依然是使用最广泛的破碎岩石的手段,也是最具有成本效益的岩石挖掘方法。应变率影响岩石的强度[1−4],因此当炸药发生反应时,释放冲击波能量和爆生气体能量对岩石动态破碎具有一定的影响。研究表明,应力波是破碎区和径向裂缝的起裂原因,而爆生气体压力进一步扩展了裂缝。然而,炸药密度、爆速等从某种条件上也决定了炸药爆炸能量释放的速率。冷振东[5]分析了岩石种类、炸药性能、装药结构以及地应力对粉碎区范围的影响,并给出了减小粉碎区的措施。李杰等[6]通过控制混装炸药中的乳化剂和燃烧油配比来研究其对爆破效果的影响。曹祺[7]通过理论推导结合实际计算得到了炸药在岩石中的能量分布,研究了炸药爆炸能量传递及其破碎机理。

随着智慧矿山的建设[8−9],牙轮钻随钻获取的岩石物性等信息技术的发展[10−11],爆破破岩方式向着更科学的方式发展,例如,依据岩石物性调整混装炸药车的发泡剂、敏化剂的配比,实现现场控制炸药密度、爆速,达到岩石有效破碎的目的。然而,岩石爆破破碎过程是一个非常快的过程,因此研究岩石爆破破坏机理极为困难。随着高速计算机算法的发展,数值模拟已成为研究岩石爆破动力学的主要方法之一[12−13]。

1 数值模型和材料模型

1.1 材料模型

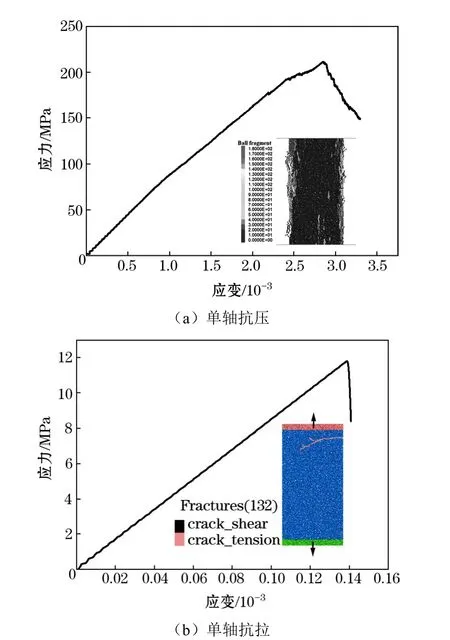

平面黏结接触模型的力-位移定律是为了更新接触力和接触力矩,当平面黏结接触模型添加在颗粒接触处和初始化后,力-位移定律更新单元力和位移的步骤如下:

1.2 材料模型

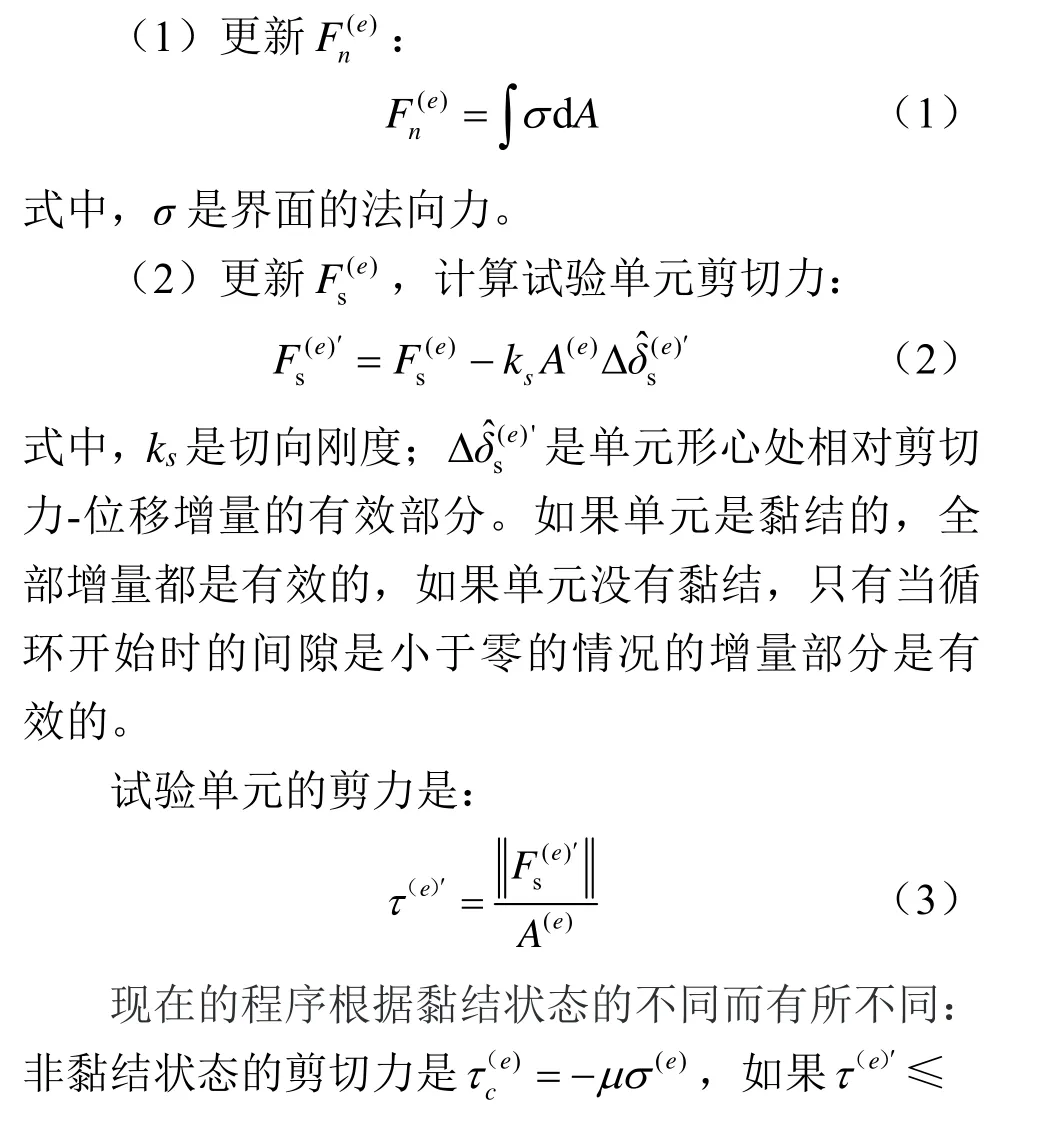

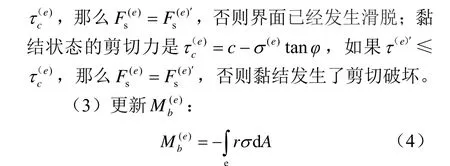

本文选取磁铁石英岩为研究对象,其密度为3.63×103kg/cm3,弹性模量为90 GPa,泊松比为0.24,单轴抗压强度为206 MPa,单轴抗拉强度为12.3 MPa。为了匹配实际工程,通过颗粒膨胀法、模型边界条件调整等方法,建立4 m×2 m 模型开展静态加载分析与校准来选取材料参数[14],校准结果如图1 所示,材料参数见表1。

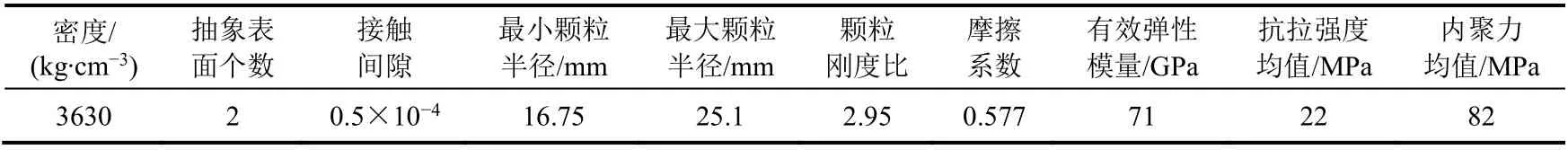

表1 颗粒细观参数

图1 模型校准

1.3 数值模型

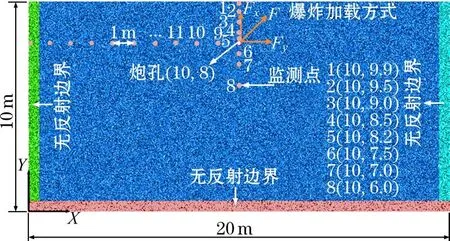

为研究露天爆破中炸药选型对岩石破碎的影响,选取露天矿山单自由面爆破为基本条件,利用离散元数值方法建立的数值模型,如图2 所示。其中,数值模型尺寸为20 m×10 m,边界设置为无反射边界条件来模拟无限岩体介质,炮孔直径为250 mm,炮孔距离自由面的距离为2 m。离散元数值模型的颗粒半径变化范围是16.75~25.1 mm,包含129 091 个颗粒。

图2 单自由面爆破几何模型

通过施加水平和竖直方向力作用于炮孔孔壁颗粒来施加爆炸载荷,本文根据Yilmaz[15]提供的炸药参数开展相关研究,即乳化炸药的密度为1.25×103kg/cm3,爆速为5582 m/s,峰值压力为4.9 GPa,铵油炸药的密度为780 kg/cm3,爆速为4052 m/s,峰值压力为1.6 GPa,爆炸载荷上升沿时间分别为10 μs,50 μs,150 μs。假设裂纹在岩石中扩展的平均速度为500 m/s,那么裂纹扩展时间为4 ms,因此本文数值模型的计算时间选择为5 ms。

2 结果分析

2.1 不同爆炸加载率下岩体应力分析

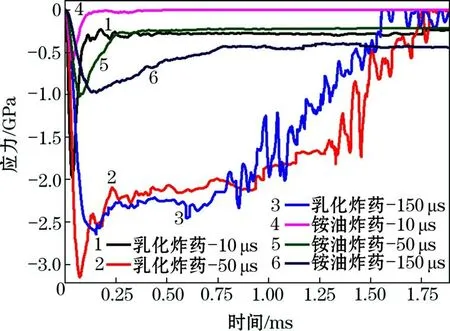

乳化炸药和铵油炸药不同爆炸载荷上升沿时间的测点5 的Y向应力如图3 所示。从图3 中可以看出,乳化炸药和铵油炸药在测点5 处应力峰值最大的情况均是当爆炸载荷上升沿时间为50 μs,应力峰值最小的情况均是当爆炸载荷上升沿时间为10 μs。爆速和密度高的乳化炸药的测点5 处应力峰值随着爆炸载荷上升沿时间的变化,表现出明显的分布特征,即最大应力峰值点存在于爆炸载荷上升沿时为50 μs,其次是上升沿时间150 μs 情况,最后是上升沿时间10 μs 情况。而当爆炸载荷上升沿时间为50 μs 和150 μs 时,爆速和密度低的铵油炸药的测点5 处应力峰值几乎相同,只是应力峰值后的应力递减变化趋势存在差别,爆炸载荷上升沿时间为150 μs 的应力递减速率小。

图3 测点5 的Y 向应力分布

2.2 不同爆炸加载率下岩体破裂分析

通过显示颗粒间黏结的断裂可以表达出爆炸载荷下岩体内裂纹的生成和扩展方式,图4 是不同爆炸加载率下微裂纹分布特征,红色代表的是拉伸裂纹,黑色代表的是剪切裂纹。从图4 中可以发现,裂纹扩展范围与爆炸载荷上升沿时间具有一定相关性,即上升沿时间越大,裂纹扩展的范围越大,而不受炸药的类型、爆速、密度的影响。当采用同种爆炸载荷上升沿时间时,裂纹扩展的范围就受到炸药的类型、爆速、密度的影响,可以发现乳化炸药的裂纹扩展范围大于铵油炸药的裂纹扩展范围。

图4 不同爆炸加载率下微裂纹分布特征

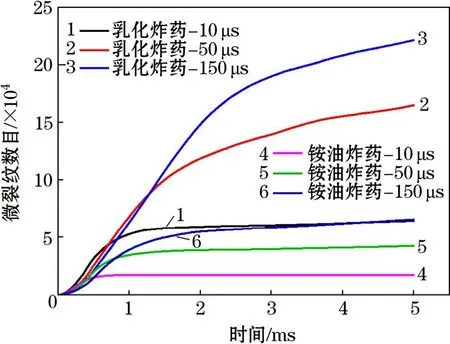

图5 是微裂纹随时间的变化特征,通过记录裂纹随时间的变化特征可以发现,在0 至0.5 ms 区间内,乳化炸药上升沿时间为10 μs 的裂纹增长速率最大,其次是乳化炸药的上升沿时间为50 μs 的情况,其余类型上升沿时间的裂纹增长速率基本一致。在0~1.25 ms 区间内,乳化炸药上升沿时间为50 μs 的裂纹增长速率大于150 μs 的,随后呈现相反的增长特征。在3 ms 之前,乳化炸药上升沿时间为10 μs,大于铵油炸药上升沿时间为150 μs 的裂纹增长率,在3 ms 之后,二者的裂纹总数量一致。

图5 微裂纹随时间的变化特征

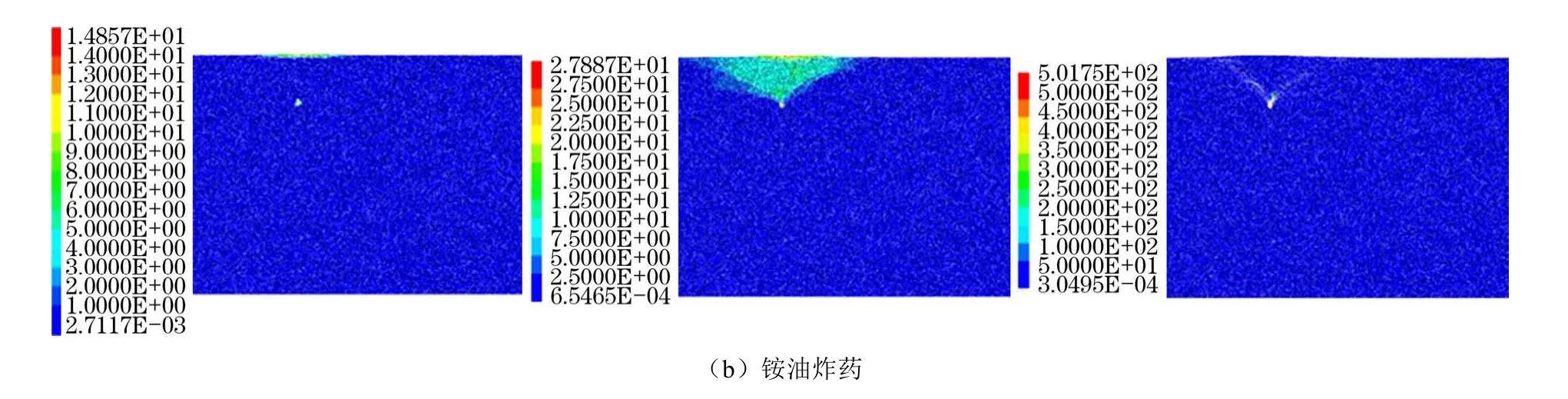

图6 为不同爆炸加载率下速度场分布特征,从图6 中可以发现,爆破后被抛掷出的岩体速度基本是随着爆炸载荷上升沿时间的递增而增大,且爆破破碎的岩体的抛掷位移也是随着爆炸载荷上升沿时间的递增而增大。

图6 不同爆炸加载率下速度场分布特征

3 现场应用

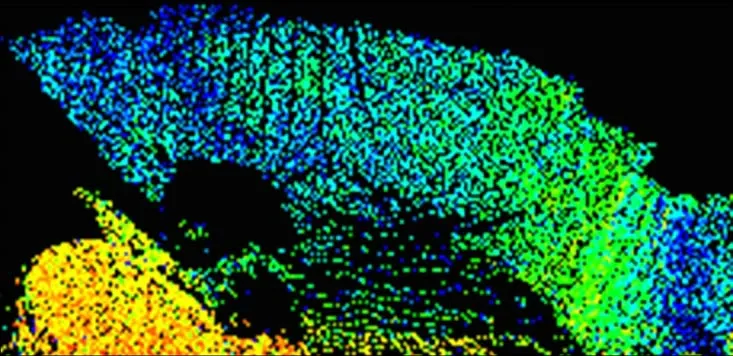

自由面的形态特征及损伤程度影响前排的爆破效果及炸药能量利用率,甚至是影响布孔方式的选择,待爆区的自由面形态主要是前一次爆破最后一排炮孔起爆的作用结果。以鞍矿爆破公司关宝山项目部某285 m 水平爆破进行了现场试验,采用电子雷管实现逐孔起爆,孔间延时是25 ms,排间延时是50 ms,最后一排选用铵油炸药,爆破后的效果如图7 和图8 所示。可以发现,对于最后一排爆破时,经验上采用减小炸药量方法,也可以选择使用爆速小、密度低、爆炸载荷上升沿时间小的炸药。

图7 最后一排爆破的自由面形态

图8 爆破效果

4 结论

(1)随着爆炸载荷上升沿时间的递增,炮孔附近的应力峰值先增大后减小,裂纹扩展的范围越大。

(2)对于最后一排爆破时,经验上采用减小炸药量方法,也可以选择使用爆速小、密度低、爆炸载荷上升沿时间小的炸药。

(3)爆炸载荷上升沿时间越大,越有利于爆破岩体的抛掷,从而为后续爆破提供有力的自由面。