四种超柔面料用纱的纺纱工艺改进方法

2022-02-12黄晓杰

黄晓杰

(郑州经贸学院,河南 郑州 451191)

超低捻纱具有纱体柔软手感好、扭矩较低和使用柔软剂较少的特点,是一种非常安全良好的针织用纱,其结构和性能拥有较大的研究前景[1-3]。

超低捻纱作为高端棉纱广泛用于柔软面料,如牛仔超柔面料、婴幼儿用品、巾被、针织内衣等。纱线结构蓬松、柔软,但纱线生产效率低,纺纱千锭时断头多,产品质量差,存在整经百根万米断头多、客户反馈多、布面疵点多等问题。本文通过查找现有生产工艺影响因素,发现工艺质量与原料选配、设备工艺器件配置及关键工艺参数密切相关。通过对4种超低捻纱的生产、对生产设备的改造和工艺参数的调整等优化方案后,纱线性能显著改善,从而提升超低捻纱生产效率,提高超低捻纱市场占有率。

1 转杯纺超低捻纱的生产

转杯纺纱是以高速转杯为驱动,利用空气负压将纤维进行输送、滑移、凝聚及加捻成纱的一种新型纺纱技术[4]。转杯纺超低捻纱广泛应用于牛仔超柔面料,要求布面柔软、丰满、疵点少。

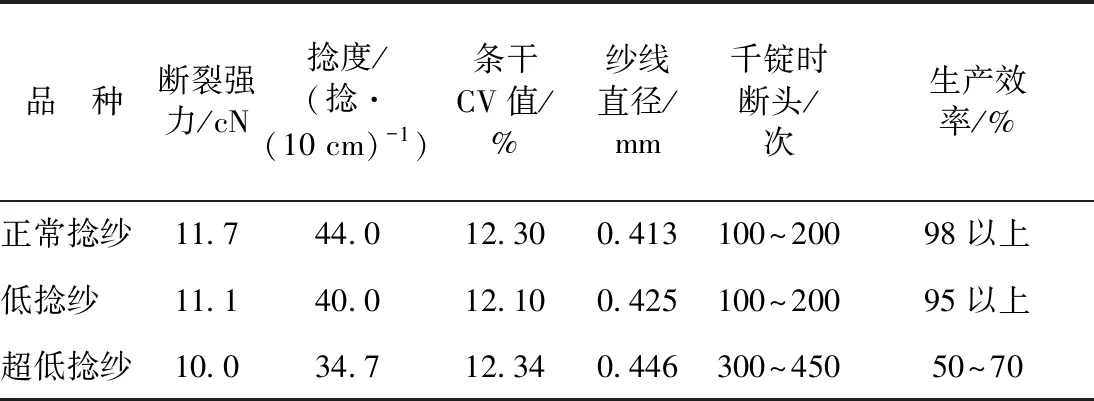

试验机型:Autocoro312转杯纺纱机(德国赐来福集团股份有限公司)。线密度为83.3 tex的转杯纺纱,配棉比例为原棉70%、破籽棉30%。此配棉主要生产正常捻、低捻、超低捻3类品种。3种线密度为83.3 tex转杯纺纯棉纱的生产指标如表1所示。

表1 83.3 tex转杯纺纯棉纱生产指标Tab.1 Production indexes of rotor spun cotton yarn of 83.3 tex

由表1可知,正常捻纱和低捻纱成纱断裂强度、千锭时断头数和生产效率都很好,反观线密度为83.3 tex的转杯纺纯棉超低捻纱,由于设计捻度低,成纱断裂强度较正常纱和低捻纱低10.0%以上,千锭时断头数是正常纱和低捻纱2倍以上。在现有工艺参数情况下,生产效率基本维持在50%~70%,生产效率较正常纱和低捻纱低25%以上,3种转杯纱条干值差异不大。

线密度为83.3 tex的转杯纺纯棉超低捻纱主要工艺参数:纺杯转速59 000 r/min,分梳辊速度9 500 r/min,设计捻度38.1捻/(10 cm),熟条定量28 g/(5 m),引纱速度155 m/min,喂给速度2.1 m/min,张力牵伸0.96,纺纱负压8 500 Pa ,分梳辊型号B174DN,梳纤通道型号A40,转杯型号T340,阻捻头型号K4,阻捻装置型号为白色。

为降低转杯纺超低捻纱千锭时断头数及提高成纱断裂强度,利用SPSS正交试验找出最佳的工艺配置[5],改进转杯纺超低捻纱纺纱工艺,选择阻捻头型号、阻捻装置和转杯型号3种工艺器件,每种工艺器件3种型号,其中阻捻头型号包含K4型号(4个刻槽陶瓷阻捻头)、K8R型号(一个旋转深沟槽加8个刻槽的陶瓷阻捻头)、KSK6型号(6个螺旋槽的陶瓷阻捻头)。阻捻装置包含绿色(表面光滑的)、白色(带有3个较平缓刻槽)和黑色(带有3个尖锐刻槽)3种类型,当纺纱捻度降低、纺纱稳定性降低时,使用阻捻装置。转杯型号包含T340型号、T346型号和TT346型号3种类型,以T340转杯为例,T为凝棉槽形状,3为转杯轴承代号,40为凝棉槽直径为40 mm。TT346和T346区别:凝棉槽直径相同,沟槽不同,TT346沟槽比T346宽,相同条件下积杂少,纺纱稳定性好。工艺参数因素选择纱线直径、千锭时断头数、实测捻度、断裂强度、条干等,正交试验设计如表2所示。

1.1 纺纱稳定性分析

测试仪器:CT3000条干均匀度测试分析仪(陕西长岭纺织机电科技有限公司);YG063全自动单纱强力仪(陕西长岭纺织机电科技有限公司);Y331LN数字式捻度测试仪(莱州电子仪器有限公司)。

利用SPSS软件分析,结合表2数据选择“阻捻头型号、转杯型号和阻捻装置”3个参数作为固定因子,对纺纱稳定性进行分析时,选择“千锭时断头数”作为因变量;对纺纱指标进行分析时,选择“断裂强度、条干、实测捻度”作为因变量,对纱线蓬松度进行分析时,选择“纱线直径”作为因变量,“千锭时断头数”为因变量的邓肯氏检验(Duncana,b)检验结果如表3所示。

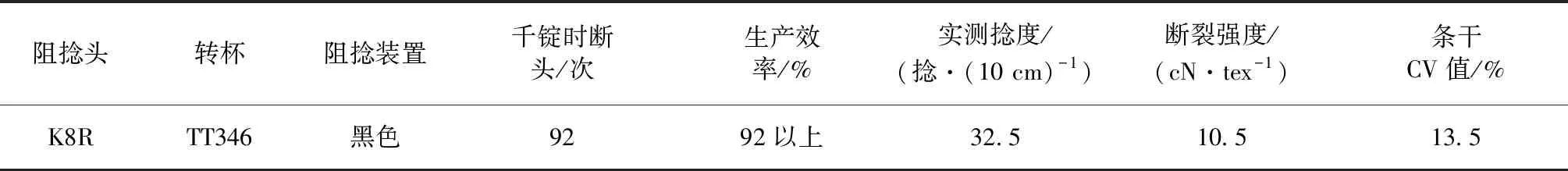

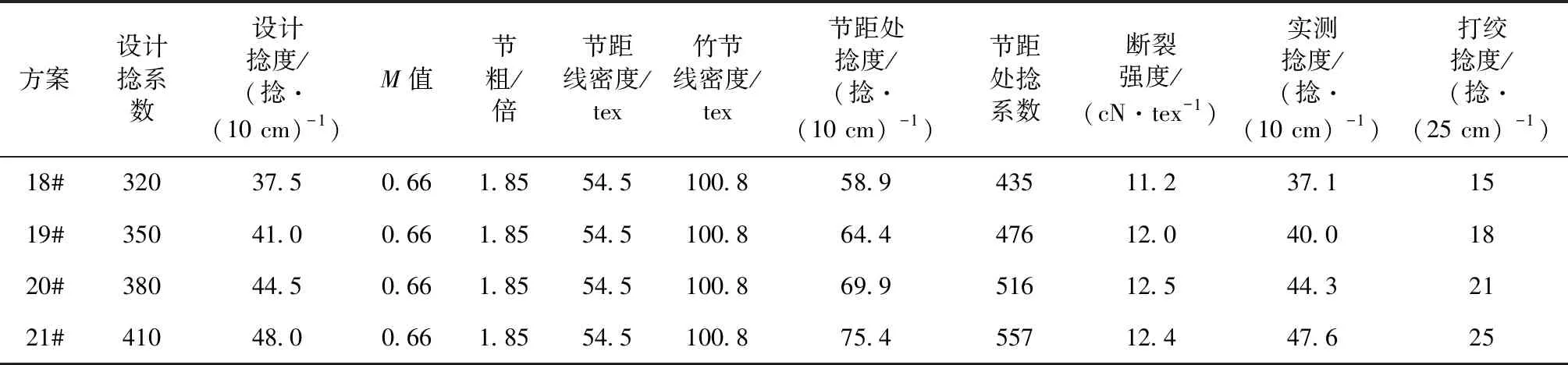

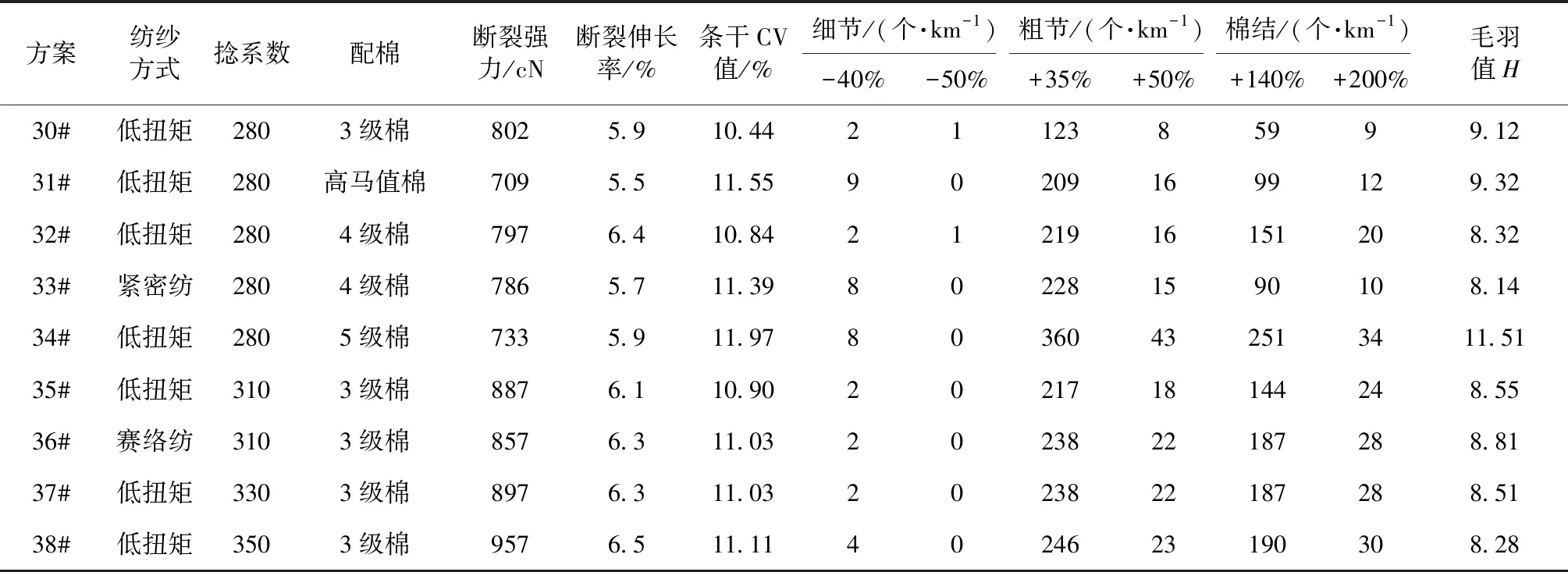

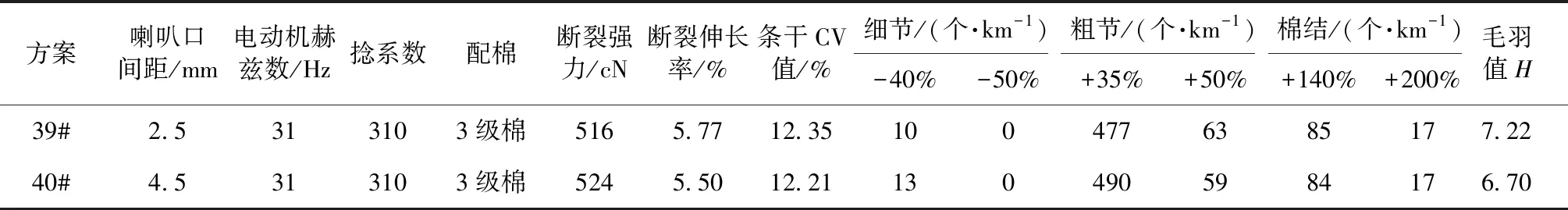

在SPSS软件统计结果中,Sig.为显著性,若0.01 从表3可知,阻捻头、转杯和阻捻装置的Sig.值分别为0.006、0.012、0.031,均小于0.05,说明3种工艺器件试验结果对千锭时断头数有显著影响。阻捻头、转杯和阻捻装置3因素的F值分别为177.343、84.668、31.693,其影响主次关系是:阻捻头>转杯>阻捻装置。由邓肯氏检验可知,阻捻头对千锭时断头数的影响数值分别为:K4型号为249次(断头次数数值越小越好),K8R型号为125次,KSK6型号为299次;即阻捻头的3种型号:K8R型号最好,其次是K4型号,最差为KSK6型号。转杯对千锭时断头数的影响数值分别为:T340型号为273次,T346型号为239次,TT346型号为155次,即转杯因子的3个型号:TT346型号最好,其次是T346型号,最差为T340型号。阻捻装置对千锭时断头数的影响数值分别为:绿色型号为245次,白色型号为243次,黑色型号为180次;即阻捻装置因子的3个型号:黑色最好,其次是白色,最差为绿色。 为降低千锭时断头数,最佳组合为K8R型号阻捻头、TT346型号转杯、黑色型号阻捻装置。TT346和T346区别:凝棉槽直径相同,沟槽不同,TT346沟槽比T346宽,相同条件下积杂少,纺纱稳定性好。 同理把“条干”选入因变量中,输出数据如下:阻捻头、转杯、阻捻装置3因素的Sig.值分别为0.008、0.044、0.170,阻捻头和转杯的Sig.值小于0.05,说明阻捻头和转杯试验结果对纱线条干有显著影响。阻捻头、转杯和阻捻装置的F值分别为131、22和5,3个因子的影响主次关系是:阻捻头>转杯>阻捻装置。由邓肯氏检验可知,阻捻头因素的K4型号最好,其次是KSK6型号,最差是K8R型号。转杯因素下T340型号最好,其次是T346型号,最差是TT346型号。阻捻装置因素的下绿色型号最好,其次是黑色型号,最差是白色型号。从条干指标上看,得到最佳组合为K4阻捻头、T340转杯、绿色阻捻装置。 从断裂强度上看,得到最佳组合为K8R阻捻头、TT346转杯、白色阻捻装置。K8R阻捻头断裂强度稍高,对纺纱稳定性有利。从成纱捻度上分析,K8R阻捻头成纱捻度低,加捻效率在85%左右,K4和KSK6加捻效率在90%左右。从纱线蓬松度上分析,把“纱线直径”选入因变量中,阻捻头K8R型号直径最大,其次是K4型号,直径最小是KSK6型号,即阻捻头对纱线直径、蓬松度有一定影响。 由于超低捻纱生产效率低,要求布面柔软,首先从纺纱稳定性、成纱断裂强度及纱线蓬松度上优选工艺器材,优选的工艺器材组合为K8R型号阻捻头、TT346型号转杯、黑色型号阻捻装置,生产线密度为83.3 tex转杯纺纯棉超低捻纱,优选方案试验指标如表4所示。 表4 优选方案试验指标Tab.4 Test indicators for preferred schemes 由表4可知,通过对转杯、阻捻头和阻捻装置等工艺器材的优选,成纱断裂强度、条干等指标得到客户认可,且纺纱千锭时断头数降为92次,在可控范围内,生产效率92%以上,生产效率提高了31%~84%,达到此品种正常捻度纱的水平。 低捻度竹节纱广泛应用于牛仔面料,捻系数设计存在2个方面的问题:①捻系数设计太高,会失去低捻度纱的手感,还可能存在打绞的风险。②捻系数设计太低,纱线强力低,可能会存在整经断头多的风险。低捻度竹节纱捻系数设计的关键是找到既保证手感又能保证强力的捻度变化区间。 配棉采用4级棉(配棉指标:马克隆值4.49,上半部平均长度28.9 mm,断裂强度304 cN/tex,短绒率17.52%)来生产线密度为32.4 tex的赛络纺纯棉纱和线密度为83.3 tex的赛络纺纯棉纱2种纱线,所得纱线强力与捻系数之间的关系如表5所示。 表5 纱线强力与捻系数之间的关系Tab.5 Relationship between yarn strength and twist factor 由表5可推导出一元二次方程组:赛络纺线密度为83.3 tex的赛络纺纯棉纱强力与捻系数预测方程见式(1),得临界捻系数为470,最大强力为1 519 cN;线密度为32.4 tex的赛络纺纯棉纱强力与捻系数预测方程见式(2),临界捻系数为470,最大强力为629 cN。 P=-0.004N2+3.710N+657.200 (1) P=-0.003N2+3.258N-135.552 (2) 式中:P为纱线强力,cN;N为捻系数。 由表5示出:①纯棉品种采用4级棉,不同线密度纱线临界捻系数都为470左右。②捻系数推荐值为350~470。捻系数在430~470之间,棉纱强力处于较高水平,强力波动不大;在625~630 cN之间增大捻系数强力变化不大;捻系数在350~430的范围没有超过临界捻系数,强力在580~625 cN之间,可以通过增大纱线捻系数来提高纱线强力。 线密度为58.3 tex的赛络纺纯棉竹节纱,节粗为1.5倍,配棉采用4级棉(配棉同上),采用不同竹节循环长度和设计捻度,竹节平均长度与节距平均长度的比值为M值,试验方案和试验数据如表6所示。纱线打绞捻度的检测方法:量取纱线长度50 cm,两端夹持住,砝码位于2个夹持点的中心,夹持点靠近在一起,纱线开始打绞,把打绞纱线夹入捻度测试仪中,反向退绕,该捻度值就是纱线打绞行为的测试值[6]。 竹节纱试验方案及试验数据见表6。由表6示出:①由方案11#、14#和15#可知,在相同设计捻系数的情况下,随着M值的增加,节距捻系数增加,在临界捻系数范围内,节距断裂强度增加。②由方案10#、11#可知,在M值和设计捻系数一样的情况下,改变竹节纱循环长度,竹节纱的综合强力和节距断裂强度基本不变。③由方案10#、11#、12#、13#可知,节距处捻系数一致、M值增加的情况下,节距断裂强度有下降趋势。④由方案12#、17#可知,竹节纱节距断裂强度与平纱断裂强度基本相等,竹节纱节距处捻系数为436,赛络纺平纱的捻系数为432,线密度均为48.6 tex,表明竹节纱的断裂发生在节距处,此时节距部分的强力就是竹节纱的断裂强力。⑤由10#、11#、14#、15#、16#可知,在同样的设计捻系数下,竹节纱节距部分捻系数大于竹节纱设计捻系数,大于赛络纺平纱捻系数,在没有达到临界捻系数之前,竹节纱节距处获得捻系数大,因此竹节纱的强力大于普通平纱的强力。⑥由方案10#~13#可知,随着设计捻系数下降,打绞捻度下降。⑦由方案11#、14#、15#可知,在设计捻系数一样的情况下,M值增加,节距捻系数增大,打绞捻度增加。 表6 竹节纱试验方案和试验数据Tab.6 Test scheme and data of slub yarn 由平纱捻系数和竹节纱捻系数与强力关系可知,影响竹节强力的因素为节距号数、竹节倍数、M值、节距捻系数,在保证节距捻系数在临界捻系数处时,就能保证竹节纱强力,当节距处捻系数在430~510之间,纱线强力变化不大。低捻度竹节纱之所以称之为低捻纱,是由节距处低捻系数决定的。根据经验,纯棉品种在M值小于等于0.6的情况下,节距设计捻系数在370~470之间可以保证强力稳定,此时低捻度竹节纱品种节距捻系数设计在370~430。在M值大于0.6的情况下,节距设计捻系数在390~510之间可以保证强力稳定,此时低捻度竹节纱品种节距捻系数设计在390~450。低捻度容易造成大倍数竹节纱品种竹节处纤维滑脱,在节距捻系数范围内上偏差控制;M值越大,竹节长度偏长,竹节纱强力有下降趋势,在节距捻系数范围内上偏差控制。 线密度为72.9 tex的赛络纺纯棉竹节纱,节长为11~22 cm,节距为15~40 cm,节粗为1.55倍。线密度为72.9 tex的赛络纺纯棉竹节纱试验数据如表7所示。 表7 72.9 tex赛络纺纯棉竹节纱试验数据Tab.7 Test data of siro spun cotton slub yarn with 72.9 tex 由表7可知,方案18#、19#、20#、21#分别为竹节纱设计捻系数从320增加到410,节距捻系数从435增加为557。捻系数从320增加到380,断裂强度上升,方案18#、19#、20#断裂强度有所改善;捻系数从380增加为410,断裂强度稳定且有下降趋势,打绞捻度从21捻/(25 cm)增加到25捻/(25 cm),此处增加捻系数可能造成整经打绞。 此类品种正常竹节纱设计捻系数在410~430之间,低捻竹节纱品种捻系数在380~410之间,通过研究竹节纱强力与捻系数的关系,低捻度竹节纱设计捻系数在320~350之间,节距处捻系数在435~476之间,竹节纱断裂强度最大下降1.3 cN/tex,不影响织造工序正常使用,设计捻系数较正常品种下降了60~90,纱线打绞行为下降6~10 捻/(25 cm),既保证了纱线不扭结,又能保证强力不显著降低,设计捻系数在320~350之间,既降低了打绞风险,又保证了布面手感柔软。 不同假捻法纺纱方式纺低捻纱的表现也有显著的区别[7-9]。本文试验采用基于罗拉式假捻的低扭矩装置(山星纺机实业有限公司),此低扭矩装置核心就是把粗纱假捻器和导纱钩的功能融合在一起,形成一个具有假捻功能的叶子板,由一条变频电动机驱动的龙带来实现动力传递。低扭矩纱的纱线市场占有率不高,织物手感不如同类产品,这些与原料选配,假捻元件安装及控制,及关键工艺参数的设定有密切关系。 线密度为58.3 tex的赛络纺低扭矩纯棉超低捻纱电动机(车头位置加装,0.25 kW)不同赫兹数指标对比,配棉采用3级棉(配棉指标:马克隆值4.52,上半部平均长度29.3 mm,断裂强度309 cN/tex,短绒率15.0%),分别采用低扭矩装置和赛络纺装置生产线密度为58.3 tex纯棉纱,电动机不同赫兹数赛络纺低扭矩纯棉超低捻纱试验数据如表8所示。细纱上机工艺参数:喇叭口2.5 mm,钢丝圈F09#。假捻元件线速度D与纺纱速度Y之间的比值,称为D/Y值[10]。 表8 不同赫兹数的58.3 tex赛络纺低扭矩纯棉超低捻纱试验数据Tab.8 Test data of 58.3 tex siro spinning low torque pure cotton ultra-low twist yarn with different Hertz number 由表8示出,在上机捻系数为280时,低扭矩超低捻纱较赛络纺纱毛羽改善了8.9%。200%棉结低扭矩超低捻纱较赛络纺纱恶化,随着假捻盘转速的增加,棉结平均增加10.0%左右。强力在假捻盘转速增加的情况下,先增加后下降,电动机赫兹数为45 Hz时强力最高,D/Y值为1.7,假捻盘转速有一定影响,低扭矩超低捻纱的总体强力高于正常赛络纺纱的强力,平均高6.7%。 不同配棉、不同捻系数生产线密度为58.3 tex的赛络纺纯棉超低捻纱,分别采用低扭矩装置、紧密纺装置、赛络纺装置生产不同配棉线密度为58.3 tex的纯棉超低捻纱,线密度为58.3 tex的赛络纺纯棉超低捻纱试验数据如表9所示。 从表9方案30#、35#、37#、38#可知,随着捻系数从280增加到350,超低捻纱强力一直增加,毛羽逐渐降低,棉结逐渐增加。由方案30#、31#、32#、33#、34#可知,同为280捻系数分别采用3级棉、高马值棉(配棉指标:马克隆值5.5,上半部平均长度27.7 mm,断裂强度293 cN/tex,短绒率15.52%)、4级棉及5级棉(配棉指标:马克隆值4.4,上半部平均长度28.5 mm,断裂强度291 cN/tex,短绒率20.87%)生产,强力上,3级棉和4级棉配棉差异不大,从条干、细节、粗节、棉结、毛羽等指标上看3级棉优于4级棉。捻系数280分别采用低扭矩和紧密纺生产,低扭矩纱线强力稍高紧密纺纱线,低扭矩纱线在条干、细节、粗节及棉结上好于紧密纺纱线,在毛羽方面差于紧密纺纱线。由方案35#、36#可知,捻系数同为310,低扭矩纱线指标好于赛络纺纱线。 表9 不同配棉(58.3 tex)的赛络纺纯棉超低捻纱试验数据Tab.9 Test data of 58.3 tex siro spinning pure cotton ultra-low twist yarn with different cotton blending 优化试验喇叭口间距和钢丝圈质量,生产线密度为36.4 tex的赛络纺低扭矩纯棉超低捻纱,线密度为36.4 tex的赛络纺低扭矩纯棉超低捻纱试验数据如表10所示。 表10 36.4 tex赛络纺低扭矩纯棉超低捻纱试验数据Tab.10 Test data of 36.4 tex siro spinning low torque pure cotton ultra-low twist yarn 由表10可知,喇叭口间距从2.5 mm增加到4.5 mm,须条上滑移纤维增加,致使弱点增多[11],可能会造成千锭时断头增加,但加捻三角区须条上捻度增加,须条上的强力增加,成纱强力增加。方案40#较方案39#钢丝圈质量增加1号,增加钢丝圈质量使纱条与假捻元件正压力增加,假捻效果好,使毛羽和强力有明显改善。 低扭矩超低捻纱广泛应用于牛仔面料。采用方案29#、30#、31#、32#、33#、34#纱线进行织造试验,用作纬纱,6种方案的设计捻系数均为280,纺纱方式分别为紧密纺、低扭矩和赛络纺纺。对比织物的手感发现,不同的纺纱形式,不同的配棉,织物风格差异较大,从织物正面看,方案32#线密度为58.3 tex的赛络纺低扭矩纯棉超低捻纱布面白度大,纱线直径和毛羽大,纱线更蓬松些,手感更柔软。 巾被、针织内衣等产品要求尽量柔软,对纱线要求之一就是采用低捻度纱线,但是,普通纱线过小的捻度会造成纺纱困难和织造的断头增多,因此,以往实现“柔软”只能平衡纺纱和织造两方面,对纱线捻度的要求选取折中值。超低捻包缠纱为巾被、针织内衣等行业提供了实现“柔软”的另一种全新的解决方案。超低捻纱产品的突出特点就是超强的“柔软”和吸水性。为此采用赛罗菲尔纺成功开发了精梳棉/安泰贝纤维(60/40)19.7 tex包缠44.4 dtex/1 f桑蚕丝长丝系列纱线。安泰贝纤维是赛得利公司开发的一种抗菌纤维素纤维,能够将抗菌物质共混入纤维内部的天然纤维。 EJK211型粗纱机工艺参数:粗纱定量5.0 g/(10 m),捻系数111,上机捻度4.75捻/(10 cm),牵伸8.48倍,后牵伸1.30倍,罗拉隔距11 mm×25 mm×40 mm,钳口隔距5.0 mm,集合器5.5 mm,始纺速度700 r/min,高速速度1 100 r/min,满纱速度1 050 r/min。半成品指标:并条条干3.0%以内,粗纱条干4.5%以内。 包缠丝的喂入位置:将包缠丝放在粗纱须条的右侧,当粗纱须条与包缠长丝的距离小于3 mm时,长丝容易包缠到纱体内部;当该距离大于5 mm时,粗纱须条与包缠丝间距不宜宽松,否则加捻三角区会严重偏于一侧,造成松弛导致纤维损失[12]。当该距离为4 mm时,能够保证生产顺利进行。 需要增加粗纱架,把长丝筒子放置在粗纱吊锭上,自己退绕出来,该装置是被动退绕方式。张力装置采用被动式双张力盘,芯纱经过2道张力盘,张力变化锭间差异大,长丝筒的长丝需要复倒到粗纱管上。 提高包缠效果的关键控制点是长丝装置喂入机构稳定性[13],检测方法是通过与纱体纤维不同颜色的黑4.44 tex涤纶长丝来试纺。在包缠纱的纺制过程中,长丝退绕张力的控制是十分关键的环节[14],保证长丝退绕张力平稳均匀,无阻力[15],吊锭式装置长丝经过导丝杆,过2道张力盘,可以采用张力仪器检测张力的一致性。长丝牵伸倍数偏小控制,保证包缠丝与短纤条在加捻三角区复合加捻时长丝张力值略小于短纤条的张力。长丝预牵伸倍数决定了长丝张力,需试验摸索,长丝的线密度、根数及机械结构、状态都对其有一定的影响。包缠丝预牵伸倍数一般控制在0.98~1.03倍之间,长丝通过导丝轮喂入前钳口,长丝呈弯曲状态,以保证包缠丝与短纤维须条在加捻三角区复合加捻时包缠丝张力值略小于短纤维须条的张力。经试纺证明,包缠丝预牵伸倍数在1.00~1.03倍时比较合理,既不易被拉断,又能保证张力和成纱结构的要求。 生产精梳棉/安泰贝(60/40)19.7 tex包缠44.4 dtex桑蚕丝长丝,EJM128K细纱机工艺参数:罗拉隔距为17.5 mm×34.5 mm,皮辊硬度65度,隔距块2.8 mm,锭速8 753 r/min,前罗拉速度210 r/min,设计捻系数235,捻度53捻/(10 cm),牵伸倍数37.4。长丝牵伸倍数采用1.01倍,将长丝放在精梳棉/安泰贝粗纱须条的右侧4 mm处。 纱线特点:①捻系数显著降低,纱线直径明显变大,正常纱线捻系数在300~400之间,超低捻包缠纱捻系数可以根据最终客户用途,控制在220~320之间;②成纱结构对纱线成纱性能有很好改善。从纱线表面来看,纱线表面的毛羽被长丝缠绕在纱体上,使包缠纱的毛羽显著降低。③与普通环锭纺相比,超低捻包缠纱有捻度低、能耗低、纺纱断头低、纱线柔软性好等优点。 以转杯纺超低捻纱、低捻度竹节纱、低扭矩超低捻纱和超低捻包缠纱作为实验对象,分析原料选配、设备工艺器材及关键工艺参数等影响因素,从纱线稳定性、成纱指标等方面,对影响纱线因素进行研究并提出改善方案,得出以下结论: ①针对转杯纺超低捻纱生产的问题,无论是纺纱稳定性、纱线蓬松度还是成纱指标,阻捻头因素>纺杯因素>阻捻装置因素,阻捻头对成纱的断裂强度、条干、蓬松度、毛羽指数和千锭时断头数等密切相关。采用K8R阻捻头强力高,千锭时断头少,毛羽指数大,实测捻度低,纱线表面包缠纤维少。TT型转杯沟槽比T型宽,相同条件下不易积杂,纺纱稳定性好,但成纱指标差。 ②针对低捻度竹节纱生产的问题,通过试验把节距捻系数计算引入竹节纱工艺设计中,纱线打绞行为下降,设计捻系数较正常竹节纱平均降低60~90,锭速降低,强力下降不大,既保证了织物手感,又降低了成本和提高了产量。 ③针对低扭矩超低捻纱生产的问题,对低扭矩超低捻纱关键工艺参数优化试验,通过加大喇叭口间距和钢丝圈质量,超低捻纱强力、毛羽明显改善。D/Y值控制在1.3~1.7之间指标效果好。超低捻纱的布面手感与配棉成分有直接关系,不同的配棉,织物的风格差异较大。 ④通过对包缠纱的长丝位置、长丝的退绕张力、纱线特点和用途进行了全面分析和研究,生产的超低捻耐磨纱风格新颖别致,手感柔软,是一种类似于无捻纱的新型产品。 经过测试,以上超低捻纺纱工艺改进方法对超低捻纺纱质量有显著提升,并对纱线生产有一定的指导意义。1.2 成纱指标分析

1.3 上机验证

2 低捻度竹节纱的生产

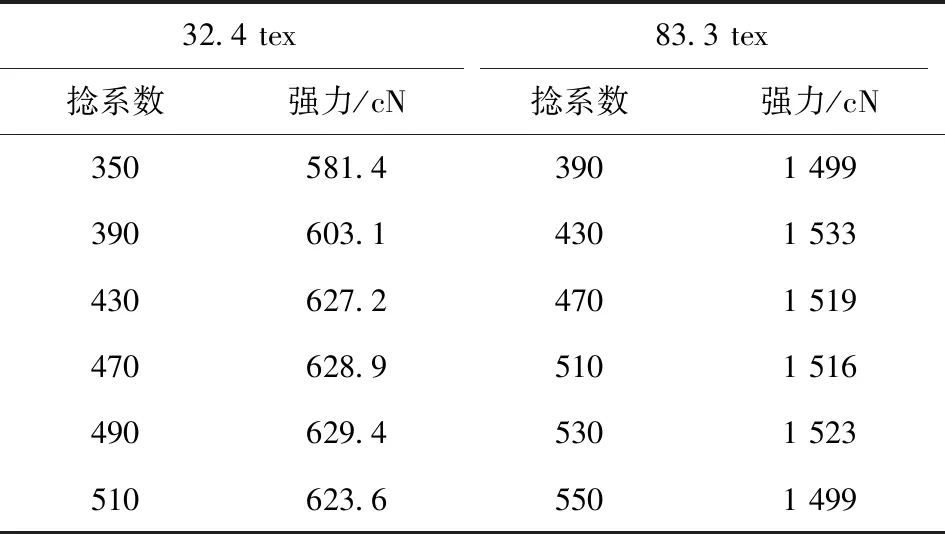

2.1 纱线强力与捻系数的关系

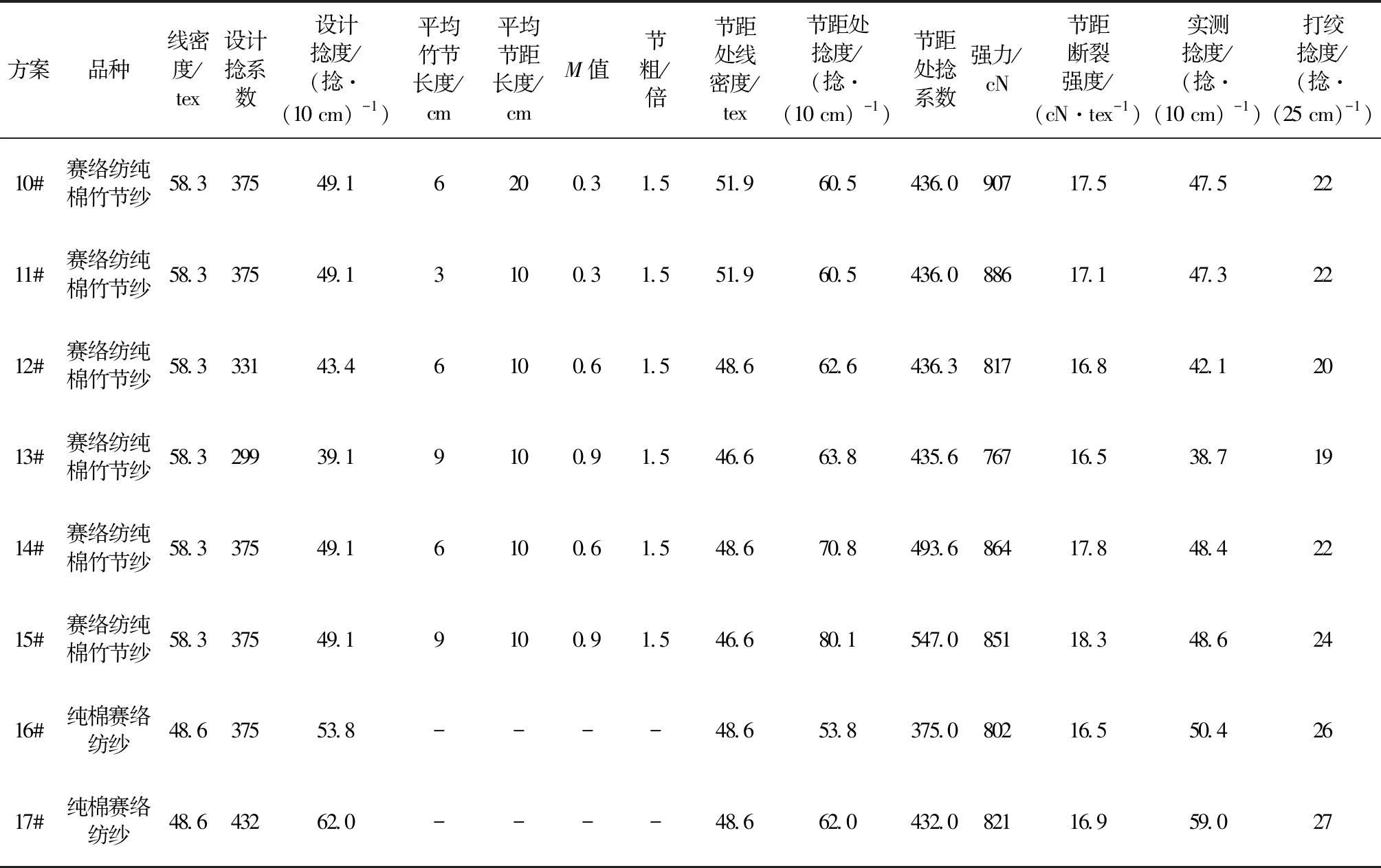

2.2 竹节纱强力与捻系数的关系

2.3 上机验证

3 低扭矩超低捻纱的生产

3.1 纺纱试验

3.2 织造试验

4 超低捻包缠纱的生产

4.1 粗纱工艺参数及半成品指标

4.2 长丝的位置

4.3 吊锭式长丝装置类型

4.4 长丝工艺参数

4.5 细纱工艺参数

5 结 论