烧结温度对氧化铪粉末性能的影响及喷涂涂层性能研究

2022-02-07贾芳彭浩然冀晓鹃庞小肖

贾芳,彭浩然,冀晓鹃,庞小肖

(1.矿冶科技集团有限公司,北京100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京102206;3.特种涂层材料与技术北京市重点实验室,北京 102206)

0 引言

航空航天的飞速发展对高温材料提出了更严苛的要求,高温材料的发展及应用对航天技术具有极其重要的推动作用。高温合金、难熔金属及陶瓷基复合材料作为先进高温材料服役在高温有氧环境下容易发生氧化,使材料失去其优异的结构性能[1]。高温抗氧化涂层是防止结构材料在高温下发生氧化延长其使用寿命的有效途径。氧化铪涂层具有高达2810 ℃的熔点、热辐射系数高、蒸发率低、化学稳定性好、相变温度高且相变体积变化少等优点,是高温热防护涂层理想的候选材料[2-6]。

等离子喷涂是目前制备高温防护涂层的最重要方法之一[7]。采用喷雾干燥团聚造粒的方法制备的氧化铪粉末具有优异的粉末流动性,适于等离子喷涂。本文采用喷雾干燥-高温烧结的方法制备了一种球形氧化铪团聚粉末,研究了烧结温度对粉末微观组织形貌、颗粒强度及物相组成的影响。采用大气等离子喷涂(APS)工艺制备了氧化铪涂层,并对涂层的微观组织、相组成、孔隙率、显微硬度及涂层结合强度等力学性能进行分析研究,为进一步研究氧化铪涂层的高温使用性能奠定理论基础。

1 试验

1.1 氧化铪粉末及涂层制备

采用氧化铪细粉原料添加一定量的去离子水、粘结剂配成喷雾干燥料浆,料浆的固含量为70%,加入聚乙烯醇作为粘结剂,含量为8%,然后加入磨球后进行球磨,采用喷雾干燥塔将球磨后的料浆进行喷雾干燥团聚造粒,喷雾造粒过程中进料速率为50 r/min,进口温度为300 ℃,出口温度为120 ℃,雾化盘转速为30 Hz,将获得的团聚氧化铪粉末置于高温烧结炉中分别在1000℃、1100 ℃、1200 ℃、1300 ℃、1400 ℃、1500℃六个温度下进行高温烧结处理,保温时间为3 h,所得粉末采用机械筛分法进行粒度控制。

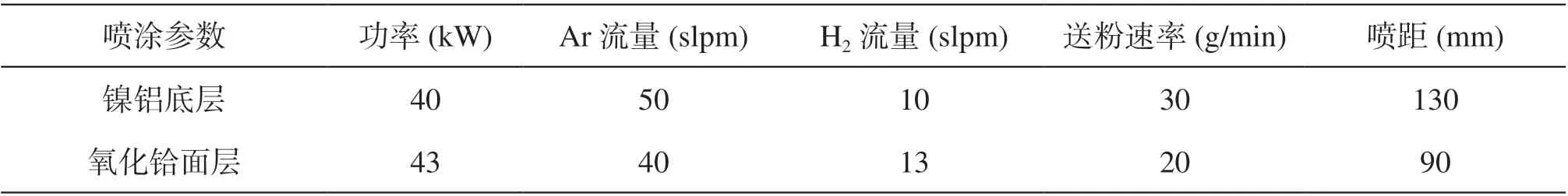

在喷涂氧化铪涂层之前首先将基材表面打磨平整,用酒精清洗基材表面的油渍、污渍等,然后采用型号为PS-3A-8 的喷砂设备对基材进行粗化处理,喷砂过程中使用的砂子粒度为20~40 目,喷砂压力为0.5 MPa,喷砂处理后的表面粗糙度达到Ra 8~12。喷涂采用Metco F4 大气等离子喷涂设备,镍铝底层厚度约90 μm,氧化铪面层厚度约270 μm,等离子喷涂的工艺参数如表1 所示。

表1 等离子喷涂工艺参数Table 1 Plasma Spray Process Parameters

1.2 样品结构与性能表征

利用扫描电子显微镜(SEM, Hitachi SU5000)对制备的氧化铪粉末及等离子喷涂氧化铪涂层的微观组织形貌进行了分析,涂层孔隙率由Image J 分析软件分析获得。采用日本岛津公司生产的粉末颗粒强度仪(MCT-210)对氧化铪粉末压溃强度进行了测试,采用Bruker AXS 公司生产的X射线衍射分析仪(Bruker D8A)对氧化铪粉末及等离子喷涂涂层物相进行了测试,涂层硬度采用沃伯特测量仪器(上海)有限公司生产的显微维氏硬度计(402MVATM)检测,硬度测量过程中施加载荷为300 克力,保压时间为10 秒,测试5 个点取平均值。按照GB/T 8642 测试标准采用对偶拉伸试验进行涂层结合强度测试,拉伸设备为上海申联试验机厂生产的万能试验机(WDW-100A)。

2 结果及分析

2.1 粉末微观形貌及性能分析

图1 为不同烧结温度下氧化铪粉末的扫描电镜表面微观形貌图。从低倍图1(a)、(c)、(e)、(g)、(i)、(k)中可以看出,粉末微观形貌均呈球形或类球形,部分为空心状粉末,空心形状有利于后续等离子喷涂过程中粉末的熔化。其中,1000 ℃、1100 ℃、1200 ℃、1300 ℃烧结温度下获得的粉末表面较光滑。随着粉末烧结温度的升高,当烧结温度升至1400 时,个别大粉末颗粒表面会粘连小粉末颗粒,当烧结温度继续升高至1500 ℃时,粉末颗粒之间开始出现明显粘连现象,多个粉末颗粒粘连在一起,粉末颗粒间的粘连会降低粉末的流动性及粉末在喷涂过程中的熔化效果,不利于形成致密的涂层组织。 从高倍图1(b)、(d)、(f)、(h)、(j)、(l)中可以看出,随着烧结温度的升高,粉末颗粒表面逐渐变得致密,当温度升高至1400 ℃以上时,微颗粒开始微熔连接,形成网络状骨架,有利于提升粉末颗粒强度。

图1 不同烧结温度氧化铪粉末微观形貌:(a), (b) 1000 ℃; (c), (d) 1100 ℃; (e), (f) 1200 ℃; (g), (h) 1300 ℃; (i), (j) 1400 ℃; (k), (l) 1500 ℃Fig.1 Microstructure of hafnium oxide powder at different sintering temperature:(a), (b) 1000 ℃; (c), (d) 1100 ℃; (e), (f) 1200 ℃; (g), (h) 1300 ℃; (i), (j) 1400 ℃; (k), (l) 1500 ℃

为了进一步观察烧结温度对粉末内部组织形貌的影响,对粉末剖面微观组织进行了分析,如图2 所示。当烧结温度在1000~1300 ℃时,粉末内部呈疏松多孔结构,随着烧结温度的升高,粉末内部组织变化不明显,微颗粒也未发生明显长大,是由于氧化铪熔点较高,1300 ℃以下烧结现象不显著。当烧结温度提高至1400 ℃时,粉末内部微颗粒开始出现长大,逐渐填充微颗粒间的空隙,粉末内部组织逐渐变得致密,当烧结温度继续提高至1500 ℃时,粉末内部微颗粒尺寸增大明显,有些微颗粒尺寸增大到约6 μm 左右,微颗粒长大相互连接,粉末致密度增大。

图2 不同烧结温度氧化铪粉末截面形貌:(a), (b) 1000 ℃; (c), (d) 1100 ℃; (e), (f) 1200 ℃; (g), (h) 1300 ℃; (i), (j) 1400 ℃; (k), (l) 1500 ℃Fig.2 Cross-sectional morphology of hafnium oxide powder at different sintering temperature:(a), (b) 1000 ℃; (c), (d) 1100 ℃; (e), (f) 1200 ℃; (g), (h) 1300 ℃; (i), (j) 1400 ℃; (k), (l) 1500 ℃

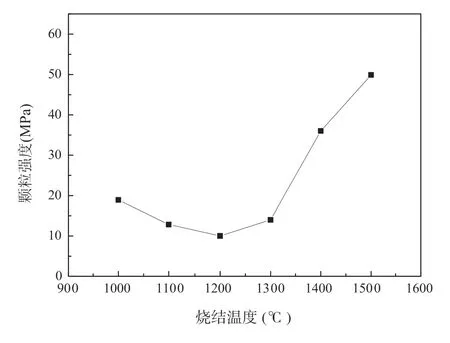

粉末的颗粒强度对粉末在等离子喷涂过程中的输送效果具有一定的影响。如果粉末颗粒强度过低,粉末在等离子喷涂过程中易发生溃散,影响喷涂的连续性,将导致喷涂涂层的均匀性下降。因此,对不同烧结温度处理的粉末颗粒强度进行了测试分析,图3 为不同烧结温度下氧化铪粉末平均颗粒强度的测试结果。当烧结温度为1000 ℃至1300 ℃时,粉末颗粒强度处于相对较低的水平,团聚造粒态的氧化铪粉末内部含有一定量的粘结剂等有机物,经过烧结处理后氧化铪粉末中粘结剂等有机物被除去,然而此时氧化铪粉末并没有达到烧结的状态,因此氧化铪粉末的颗粒强度相对较低。随着烧结温度升高至1400 ℃、1500 ℃时,粉末内部颗粒间开始长大连接,逐渐形成网络状骨架,因此粉末颗粒强度逐渐增大。

图3 不同烧结温度下粉末颗粒强度Fig.3 Particle strength of powder at different sintering temperatures

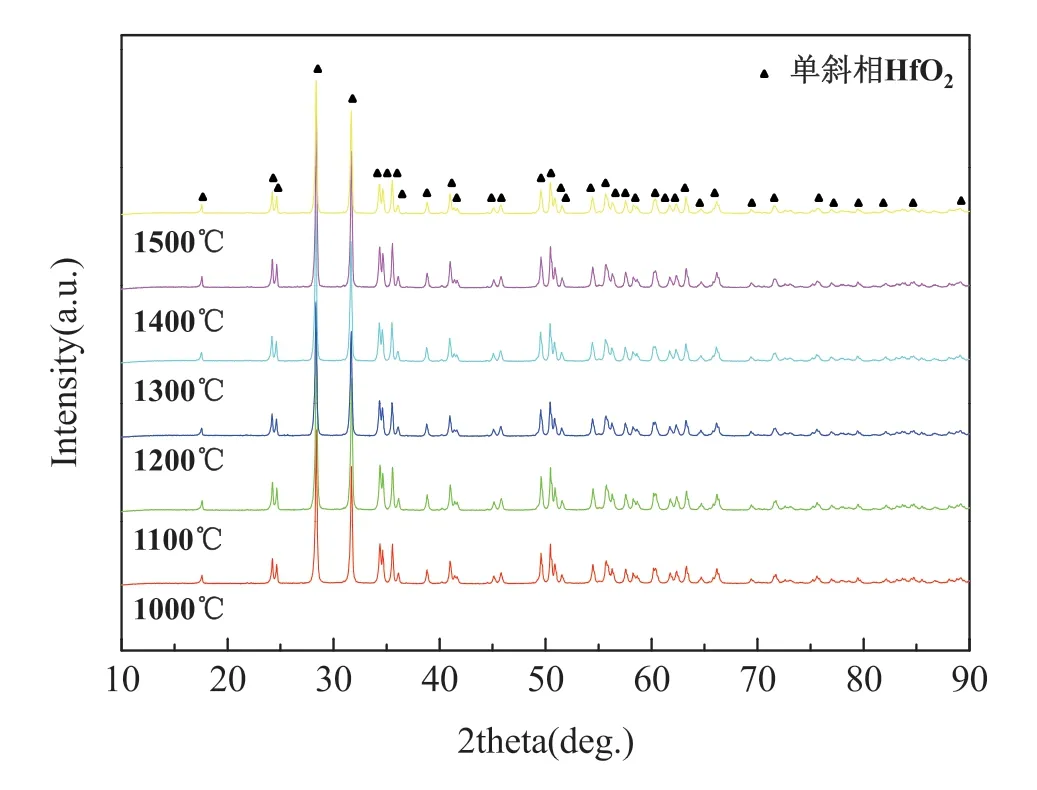

图4 为从1000 ℃至1500 ℃烧结处理后氧化铪粉末的XRD 图谱。由图4 可知,不同烧结温度下获得的氧化铪粉末物相组成较一致,均由单斜相氧化铪组成。

图4 不同烧结温度下粉末物相Fig.4 XRD patterns of the powder at different sintering temperatures

上述研究结果表明,随着烧结温度的升高,氧化铪粉末致密度逐渐增大,烧结温度达到1400℃以上时氧化铪粉末具有相对较高的颗粒强度,但1500 ℃烧结的氧化铪粉末出现颗粒粘连现象,多个粉末颗粒粘连在一起,影响粉末在等离子喷涂过程中的输送特性和熔化效果。因此,综合考虑选择1400 ℃为适宜的烧结温度。

2.2 涂层微观组织形貌及基本力学性能分析

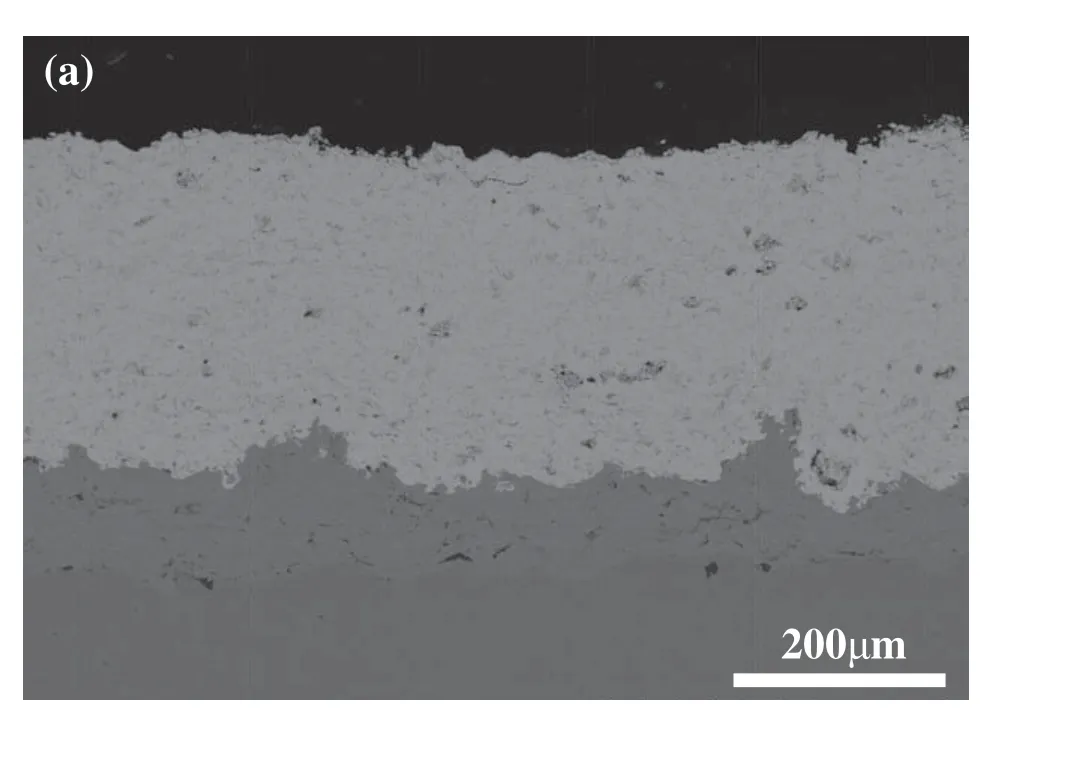

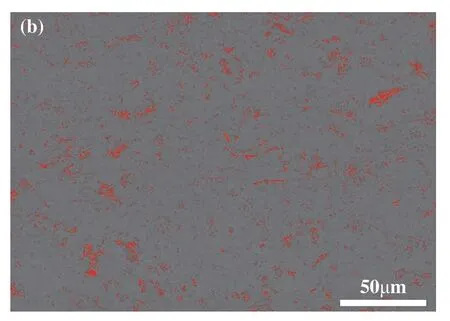

对1400 ℃烧结处理后的氧化铪粉末采用等离子喷涂工艺进行了涂层的制备,图5 为制备的氧化铪涂层截面的显微形貌。由图5 可见,涂层呈现层状结构特征,这是由大气等离子喷涂过程中熔融颗粒逐层沉积产生的。涂层中有少量微小孔隙与微裂纹,层间结合良好,涂层内组织分布较均匀,对氧化铪涂层孔隙率进行了分析,涂层孔隙率为3.9%,表明氧化铪喷涂粉末在等离子焰流中受热均匀,撞击基体后扁平化程度高,有利于熔融颗粒的铺展润湿行为和熔融颗粒间的相互搭接[8],因此可获得较致密的涂层组织,致密的组织结构为氧化铪涂层热防护性能的提升奠定了良好的基础。

图5 氧化铪涂层截面形貌:(a) 低倍;(b) 高倍Fig.5 Cross-section morphology of hafnium oxide coating:(a) low magnification; (b) high magnification

对等离子喷涂氧化铪涂层的物相进行了分析,图6 为涂层的XRD 图谱。从图中可以看出,等离子喷涂氧化铪涂层物相组成与氧化铪粉末的物相组成较一致,涂层均由单斜相氧化铪组成,表明粉末经等离子喷涂形成涂层后,未发生相转变。

图6 等离子喷涂氧化铪涂层物相Fig.6 XRD pattern of plasma sprayed hafnium oxide coating

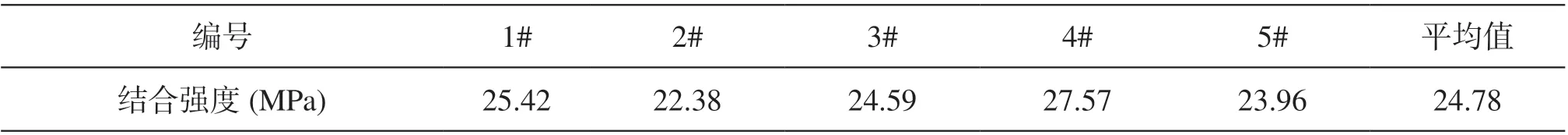

表2 为等离子喷涂氧化铪涂层的显微硬度测试结果,氧化铪涂层显微硬度平均值为552.24 HV0.3。涂层结合强度测试结果见表3 所示,结合强度平均值为24.78 MPa,可以看出,等离子喷涂氧化铪具有良好的结合强度。

表2 涂层显微硬度测试结果Table 2 Test results of coating microhardness

表3 涂层结合强度测试结果Table 3 Test results of coating bond strength

3 结论

(1) 采用喷雾干燥-高温烧结工艺制备了氧化铪粉末,分析了不同烧结温度对粉末微观组织的影响,当烧结温度从1000 ℃升高至1300 ℃时,氧化铪粉末微观组织变化不明显,微颗粒也未发生明显长大,当温度升高至1400 ℃以上时,粉末内部组织逐渐变得致密,微颗粒开始微熔连接,形成网络状骨架结构,有利于粉末颗粒强度的提升。但是1500 ℃烧结处理后出现多个颗粒粘连的现象,将影响后续等离子喷涂过程中粉末的输送及熔化效果。

(2) 对不同温度烧结后的氧化铪粉末颗粒强度和物相组成进行了测试分析,当烧结温度为1000℃至1300 ℃,氧化铪粉末颗粒强度处于相对较低的水平,随着烧结温度升高至1400 ℃、1500 ℃时,粉末颗粒强度逐渐增大。不同烧结温度下获得的氧化铪粉末物相组成较一致,均由单斜相氧化铪组成。综合分析,1400℃烧结处理的粉末具有较优的综合性能。

(3) 采用1400 ℃烧结的氧化铪粉末所制备的涂层组织均匀致密,孔隙率为3.9%,涂层平均显微硬度为552.24 HV0.3,结合强度均值达到24.78 MPa。