回流工况反应放热测量自动化系统设计

2022-02-06叶树亮

胡 杰,叶树亮

(中国计量大学工业与商贸计量技术研究所,浙江杭州 310018)

0 引言

随着化工产业的发展,化工安全也逐渐引起人们的关注,反应热作为工艺过程热危险性评估的重要指标[1-3],其测量具有重要意义。

高宇鹏[4]等利用反应量热仪对硝酸硝解乌洛托品过程的反应热行为开展了相关研究。王睿[5]等通过量热实验法和基团贡献法计算反应热。Y. Zhou[6]等研究了石墨烯制备过程中热释放的机制和危害,并根据热释放的条件对制备过程中释放的热量进行定量分析。G. Glotz[7]等提出一种通过等温热通量测量反应热的方法和新型仪器。目前反应热测量的方法主要有热流法、热平衡法和功率补偿法[8-9]。热流法是将反应控制在等温状态,由热量守恒可知反应釜内样品传递给夹套中的循环介质的热量即为反应热。热平衡法根据反应釜夹套入口、出口处的温度变化,结合流速计算循环介质吸收的热量即为反应热。功率补偿法是在反应前通过加热器输出功率维持反应体系的温度,以此为基准,反应过程中加热器功率发生变化以维持体系温度,由加热器功率和基准间的差可得反应热[10]。

上述方法测量反应热时,未考虑反应体系发生相变的情况,在回流工况下,反应体系内部液相空间发生变化,夹套与样品间的传热面积随着相变过程也发生改变,且反应释放的热量被蒸汽带走[11]。针对目前回流工况下缺少反应热测量实验流程,以及反应热测量仪器的局限性等问题,本文从机械结构、系统软硬件方面进行回流工况反应放热测量系统设计,基于系统传热因子与冷凝因子的测算方法对反应热进行测量,为热分析仪器的发展提供基础,具有很好的发展前景。

1 回流工况反应热测量原理

反应系统的结构示意图如图1所示,配有校准加热器和温度传感器,搅拌器使反应釜内温度场均匀,反应釜夹套中的导热油控制反应釜中物料的温度,蒸汽到达冷凝管后冷凝回流至反应釜中。

图1 系统结构示意图

其热平衡方程为

Qr+Qc+Qstir=Qaccum+Qflow+Qdos+Qloss+Qevap

(1)

式中:Qr为反应放热热流,W;Qc为校准加热器功率,W;Qstir为搅拌器散发的热流,W;Qaccum为反应累积热流,W;Qflow为反应器内样品与夹套间的传递热流,W;Qdos为投料过程中的热损失,W;Qloss为反应体系向环境的热散失,W;Qevap为样品达到沸点后发生相变所带走热流,W。

当反应体系黏度不大时,一般忽略搅拌器散发的热量。

反应体系的热量累积计算如下:

(2)

式中:CpM为系统总热容,J/℃;Tr为反应釜内样品温度,℃。

样品与夹套间的传递热流计算如下:

Qflow=UA(Tj-Tr)

(3)

式中:UA为夹套和样品间的传热因子,W/℃;Tj为反应釜夹套温度,℃。

投料过程中热散失计算为

(4)

式中:Cp_r为投料物质的比热容,J/(g· ℃);Tr_dos为投料物质的温度, ℃;dm/dt为投料速度,g/s。

反应釜内样品向环境的散热计算如下

Qloss=α(Tr-Tatmo)

(5)

式中:α为散热系数,W/℃;Tatmo为环境温度,℃。

样品沸腾后,假设蒸汽到达冷凝管过程中无热量损失,即蒸发热被冷凝管中的冷却介质吸收,则

Qevap=factor(Tcout-Tcin)

(6)

式中:factor为冷凝管的冷凝因子,代表冷凝管吸收热量的能力,W/ ℃;Tcin、Tcout分别为冷凝管入、出口温度,℃。

回流工况下,反应体系达到沸点发生相变,此时用沸点附近测量得到的系统比热容近似计算Qaccum[12]。要计算反应热,还需得到该工况下的UA和factor。

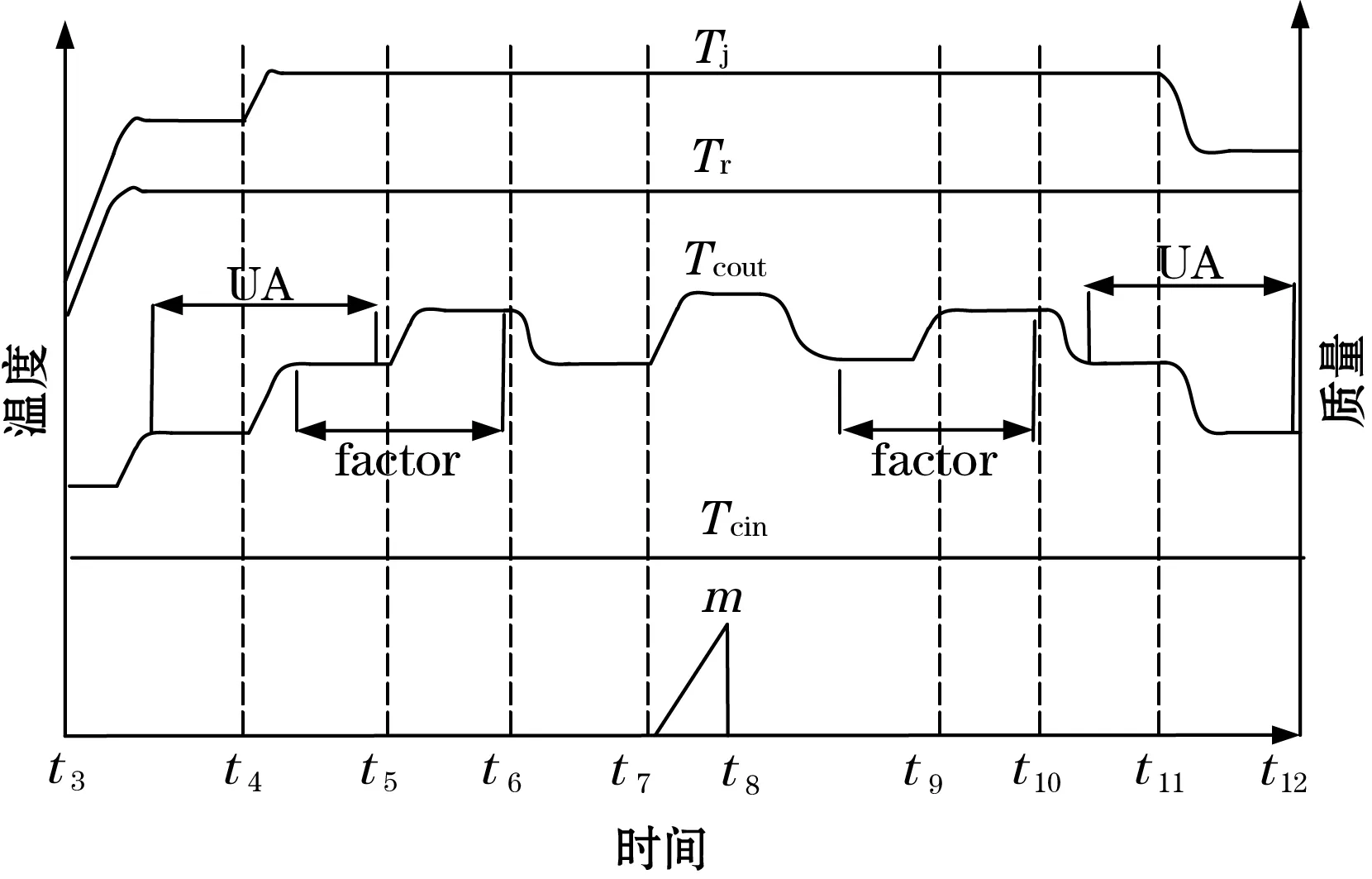

如图2(a)所示,在t4~t5阶段,设置样品和夹套的温差为ΔT2,取一个平稳区间为基准区间,获取Tcout0、Tcin0。在t5~t6阶段,引入已知功率Qc,反应釜内样品的沸腾程度发生变化,获取平稳状态下的Tcout1、Tcin1。如图2(b)所示,在t7~t8阶段加入样品,其中m为样品的质量。假设回流工况下,冷凝因子factor不变,则系统达到热平衡时冷凝管处的热平衡方程为

(a)引入功率时factor及UA测算示意图

(b)加入样品前后factor及UA测算示意图图2 回流工况下factor及UA测算示意图

factor(tcout1-Tcin1)=Qc+factor(Tcout0-Tcin0)

(7)

由式(6)、式(7)得出factor的计算如下:

(8)

式中:Tcout1、Tcin1为引入已知功率Qc后冷凝管的出口、入口温度;Tcout0、Tcin0为温差为ΔT2冷凝管的出口、入口温度。

在t3~t4阶段将夹套样品的温差设置为ΔT1,以t3~t4阶段的平稳区间为基准,t4~t5阶段将样品和夹套的温差设置为ΔT2,获取平稳状态2个阶段的Tcout、Tcin、Tr、Tj。反应体系达到平衡时,热平衡方程为

Qevapi=UA(Tji-Tri)

(9)

式中:Tji、Tri分别为不同阶段的夹套温度、样品温度。

假设样品沸腾带走的热量全部被冷凝管吸收,则蒸发热等于冷凝热,结合式(6)、式(9)得出回流条件下UA的计算如下:

(10)

式中:Tj0、Tr0为温差为ΔT1时的夹套、样品的温度;Tj1、Tr1为温差为ΔT2时的夹套、样品温度。

综上,回流工况下反应热测量的实验流程设计如图3所示。

图3 反应放热测量实验流程

2 反应热测量系统总体设计

根据功能组成将反应热测量系统分为机械结构、硬件模块和软件部分。其总体设计框图如图4所示。

图4 反应热测量系统总体设计

3 回流模块结构设计

图5为蒸馏、回流状态下系统回流模块的结构设计,主要由冷凝头、可调回流比结构组成。冷凝头采用双层玻璃结构设计,可避免冷凝头中的蒸气向环境散热。

图5 回流模块机构设计图

如图6所示,冷凝头可调回流比结构主要包括驱动部分、伸缩部分和位移检测部分,驱动部分是直线步进电机,位移检测部分是接近开关,伸缩部分由连接在直线步进电机上的连接轴、连接轴末端相连的拨片组成。

图6 可调回流比结构三维设计图

通过直线步进电机的正、反转带动伸缩部分运动,推动冷凝管中的玻璃碗状结构,使冷凝液从碗状结构流入与冷凝管相连的玻璃管,最后到蒸馏烧瓶,此状态可以在回流工况下采集样品的馏分。当直线步进电机带动伸缩部分向后收缩运动时,冷凝液经碗状结构流向冷凝管下方的回流口,最后回流至反应釜。

4 硬件设计

根据系统功能需求,硬件设计如图7所示,包括中控模块、测温模块、回流比控制模块、电源模块、加热控制模块以及通讯、存储模块。

图7 硬件设计框图

4.1 电源模块

系统由220 V交流电供电,从各个模块对电源稳定性、噪声、能效转换率以及纹波等特性的要求,分别采用线性电源、开关电源进行电压转换并为相应模块供电。同时为避免数字信号中高频信号对模拟信号的干扰,在数字地和模拟地间通过磁珠连接。电源模块设计框图如图8所示。

图8 电源模块设计框图

4.2 中控模块

中控模块由MCU及外围电路组成,用于传感器数据的处理、电机的时序控制、与外设和上位机的通讯,其中外设包含加热控制模块和回流比控制模块。MCU采用Cortex-M3内核的STM32F103控制器,外接8 MHz的晶振,通过内部9倍频可提供72 MHz的时钟信号,512 KB的ROM,64 KB的RAM,含有多类型通讯接口,适用于低功耗、低成本、高性能开发,为本系统基于μC/OS-II操作系统的开发提供足够的内存和计算速度。

4.3 测温模块

系统采用铂电阻Pt100进行测温。测温模块主要由恒流源电路、放大滤波电路和A/D转换器组成。

4.3.1 恒流源电路

恒流源电路是测温的关键模块,将铂电阻的电阻信号转换为电压信号。如图9所示,其中U1、U2分别为加法器和电压跟随器,Vref为参考电压,Rref为参考电阻,R2、R3、R4、R5为阻值相同且精度为1%的精密电阻。电流Iout的计算如下:

图9 恒流源电路

(11)

4.3.2 放大滤波电路

铂电阻采用四线制接法,可消除引线电阻对测量精度造成的影响,同时恒流源通过四线制铂电阻产生的差分信号通过放大电路输出1个单端对地的信号,能够减少共模干扰的影响。由电阻R16和电容C2组成的低通滤波电路能够消除高频信号中大于低通滤波电路截止频率1/(2πRC)的干扰信号。如图10所示,其中U3、U4组成第1级差分放大电路,U5组成第2级放大电路。该放大电路的电压增益Au为

图10 放大滤波电路

(12)

4.3.3 A/D转换器

系统的温度范围为-20~200 ℃,测温分辨率为0.000 1 ℃,根据220/2n<0.000 1,计算出A/D转换器的位数应满足n≥22。本研究选用24位∑-Δ型低噪声、高分辨率A/D转换器AD7190,其输出数据频率可在4.7 Hz~4.8 kHz的范围内变化。

4.4 回流比控制模块

回流比控制模块能够控制系统在回流状态与蒸馏状态间进行切换,从而在实验过程中采出样品的馏分。回流比控制模块主要由接近开关、直线步进电机、电机驱动器组成。该电机由DCM高性能数字式细分步进电机驱动器驱动,可实现在有限空间的精密传动。控制电路如图11所示,通过MCU的6个I/O端口输出控制信号至DCM电机驱动器,由于电机驱动器的直流供电电压范围是18~40 V,直流控制信号范围5~24 V,而MCU输出的TTL直流电平信号只有3.3 V,因此每个I/O口都采用复用模块代表的上拉电阻电路增强I/O引脚驱动能力。控制信号接口PUL为脉冲控制信号,上升、下降沿有效;DIR为方向控制信号,输入高、低电平实现正、反转控制;ENA为使能、静止控制信号。输出信号接口A、B为电机输出A相、B相电流。使用I/O端口读取接近开关传感器的电平信号进而判断系统此时的状态。

图11 回流比控制电路

4.5 通讯存储模块

MCU采用UART串口通信,使用TTL电平信号,需采用MAX3232将电平转换为适用于外设的RS232电平。系统控制参数存储在EEPROM中,为便于功能扩展,选用AT24C08芯片,容量为1 024 Byte,通过IIC时序进行读写,具有擦写次数多、保存时间长等优点。

5 软件设计

5.1 下位机软件

5.1.1 下位机架构设计

下位机软件采用C语言在Keil平台环境进行开发,为充分利用CPU,提高运行效率,下位机移植了μC/OS-Ⅱ操作系统。程序运行时,系统先进行初始化,操作系统内核对各个任务进行调度[13]。下位机总体设计如图12所示。

图12 下位机架构设计

数据采集任务采集传感器的电压信号,经数据转换任务转换为温度值,微控制器根据此温度通过主控任务对油浴进行控制进而实现反应体系的温控,加热控制任务可控制校准加热器的输出功率,通讯任务可实现下位机与上位机的通讯,回流比控制任务可实现系统在蒸馏和回流状态间自动切换。

5.1.2 回流比控制逻辑设计

通过上位机设置参数,由中控模块中的微处理器向电机驱动器发送控制信号,使电机驱动器驱动电机向前或向后运动。控制流程图如图13所示。

图13 回流比控制逻辑

其中X为程序控制参数,设置为10。通过上位机设置回流比a,回流比范围为0~100%,下位机接收到控制信号后,电机向前运动,并判断是否接收到接近开关的信号,若接收到则说明电机处于蒸馏状态的位置,即电机距离接近开关很近,此时判断回流比设置参数,电机根据参数向后或者停止运动。

5.2 上位机控制软件

实验过程中根据实验方案,在上位机设置实验步骤,能够对实验的状态进行控制,如暂停、开始及结束当前实验等。图14为上位机结构框图。上位机将实验参数发送到下位机,并接收下位机回传的数据,以数字和曲线的形式呈现在上位机界面,实验结束后自动保存数据,其运行流程如图15所示。

图14 上位机结构框图

图15 上位机运行流程图

6 实验与分析

根据回流工况下测量装置的总体设计,搭建实验测试平台如图16所示。

图16 系统实物图

基于该实验平台,依据回流工况反应放热测量实验流程进行电功率模拟反应热实验,对测量装置在回流工况下的反应热测量结果进行验证。电功率模拟反应热实验是在进料反应阶段,通过设置校准加热器的功率Pheater向反应体系输入热量,持续时间为t,以此达到模拟样品在反应过程中实际放热的效果,其中模拟放热量Q的计算如下:

(13)

实验过程中,根据常规实验中的反应放热时间和反应热流,设置反应阶段的模拟放热功率Pheater为40 W,模拟放热时间t为40 min。样品质量固定为500 g,设置夹套与样品间的温差为31、33、35、37 ℃,每组实验重复3次,具体的实验结果如表1所示。

表1 不同温差下测量装置的实验结果

为进一步验证测量装置的准确性与一致性,夹套与样品间的温差固定为33 ℃,设置样品质量为500、600、700、800 g,每组进行3次重复性实验,实验结果如表2所示。

表2 不同样品质量下测量装置的实验结果

综上所述,在不同温差和不同样品质量的条件下,进行电功率模拟反应热实验,通过模拟放热量与系统计算得出的结果进行对比,结果表明反应放热测量的相对误差在5%以内,测量结果的相对标准偏差在4%以内。

7 结论

本文结合回流工况下系统传热因子和冷凝因子的在线标定方法,设计了反应放热测量实验流程,根据系统功能需求进行总体设计,实现了系统在回流工况下进行反应放热测量的功能。同时针对回流结构为系统设计了一套回流比控制方法,实现回流比自动控制。最后通过模拟反应热实验对系统进行测试,通过模拟放热量与系统测量结果进行对比,证明了系统在回流工况下对反应热的测量具有准确性与一致性,为回流工况反应放热的测量提供了理论研究思路和系统设计方法。