柱塞式能量回收马达配流副锥度角的分析与试验

2022-02-06李少年包尚令周致元

李少年,梁 涛,包尚令,王 煜,周致元,李 曦

柱塞式能量回收马达配流副锥度角的分析与试验

李少年1,梁 涛1,包尚令1,王 煜2,周致元1,李 曦1

(1. 兰州理工大学能源与动力工程学院,兰州 730050;2. 燕山大学机械工程学院,秦皇岛 066099)

柱塞式能量回收马达是将液压马达与发电机一体化的新一代液压能量回收装置,缸体-配流轴组成的配流副是其关键摩擦副之一,配流副配合面锥度角的选择对马达的配流、承载和摩擦磨损特性有重要影响。该研究采用理论分析、数值模拟和试验测试的方法,探讨柱塞式能量回收马达配流副锥度角的最优值选择。首先根据配流副结构与尺寸,明确锥度角范围,然后以36°、39°、42°和45°共4个配流副锥度角为对象。分别从流场仿真、弱流固耦合和摩擦磨损试验3个方面,评价各锥度角配流副的柱塞腔油液压力与压力脉动、配流副部件应力与变形、配流副摩擦磨损等性能。结果发现配流副锥度角为42°和45°时,位于配流副上死点的柱塞腔内油液压力和压力波动较小,压力分别为4.66、4.62 MPa、压力波动幅度分别为3.307和3.246 MPa;在柱塞腔与高压油孔接通阶段,柱塞腔油液压力波动幅度分别为0.324、0.322 MPa;两种锥度角下的配流轴最大等效应力皆远小于其屈服强度;锥度角为42°缸体的最大等效应力占屈服强度比例较45°锥度角大0.74个百分点,最大变形量大0.251m;两种锥度角的配流副没有强度失效的风险,虽然有微量弹性变形,但对配流副的正常工作影响极小。相较于45°锥度角,42°锥度角摩擦副的平均摩擦系数小0.012,且波动小、稳定性好;上、下试件的磨损率分别小1.966×10-6和7.601×10-6mm3/(N·mm)。所以42°锥度角有利于能量回收马达配流副的稳定工作及高效运转。研究结果可为柱塞式能量回收马达的设计提供参考。

马达;流场;仿真;应力;变形;配流副;锥度角;摩擦磨损

0 引 言

随着能源危机日趋严重,节能液压的关注度日趋提高[1-2]。液压节能主要包括液压系统的优化及匹配、液压元件设计以及节流减压阀等元件损耗能量的回收再利用[3-4]。其中能量回收再利用是应用能量回收装置从液压回路或者元件中回收能量来提高能源利用率。能量回收装置的研制除了要满足较高的能量回收率外,还应满足液压系统小型化、集成化以及系列化的设计要求[5]。

本课题组研制的柱塞式能量回收马达将液压马达与发电机一体化,可将液压泵出口溢流流量及特殊工况下的流体能量进行收集,通过发电装置将压力能转化为电能,并储存再利用。该能量回收马达具有结构紧凑、体积小、效率高、无外泄漏、低速稳定性好、转动惯量低等优点。

与轴向柱塞泵类似,柱塞式能量回收马达中存在3对主要摩擦副,即缸体-配流轴摩擦副、缸体-柱塞摩擦副、滚轮-滑道摩擦副。其中缸体-配流轴摩擦副承担马达内部油液的供给与分配、缸体承载等任务,对马达的工作性能影响较大。缸体-配流轴摩擦面采用锥面配合形式,如果锥度角设计不合适,会引起高低压油液在密闭容腔内交换时发生倒灌、压力冲击、噪声等现象[6-8]。而且配流副在极端工况下的摩擦失效会严重影响能量回收马达的寿命与可靠性,最终降低其能量回收率。为了使配流副具有良好的配流特性和摩擦特性,需要对配流副锥度角开展深入研究。

目前国内外学者对能量回收马达配流副及配合面锥度角的研究取得了很多成果,如王广达[9]分析了海水淡化泵-马达增压能量回收集成装置配流副的泄漏途径,建立了双排式配流副的水膜泄漏数学模型,计算出配流副泄漏量与马达流量脉动特性,得到工况参数及配流盘结构参数对摩擦转矩的影响。乔丰立等[10-11]最早提出了锥形配流副结构的轴向柱塞泵,并得到该轴向柱塞泵的工作压力、径向间隙和锥形配流副摩擦特性等参数与锥度角的关系。江浩[12]分析了锥形柱塞式轴向液压马达的压力、转速的影响因素,与原非锥形配流结构液压马达相比,其额定压力提升了11%、最高转速提高了34.3%、轴向尺寸缩小了40%。荆崇波等[13-14]针对应用于球塞泵中的锥形配流方式,发现配流轴相对缸体的偏心率以及配流间隙经过波动后能够在较短时间内建立新的平衡状态。邹云飞等[15]应用弹性流体动力润滑理论,建立了锥形配流副弹流润滑模型,提出了配流间隙和偏心率求解的数值计算方法,得到配流间隙随工作压力增大呈线性减小,而偏心率在工作压力范围内均略小于零的结论。韦晓磊等[16]分析了含长、短两种不同阻尼孔构造的锥形配流副功率损失和泄漏量,得到含短阻尼孔构造的配流副泄漏量和功率损失小,且速度和压力梯度也低,配流副稳定性较好的结论。Zhou等[17]采用锥形流场的雷诺方程建立锥形配流副的润滑模型,得到包括轴偏心和分配间隙高度在内的静态和动态润滑性能,并建立试验台验证模型,该模型预测工作压力越高,分配间隙和偏心率越大,转速越高,分布间隙和偏心率越小。

综上可知,已有锥形配流副的研究主要针对柱塞腔内的压力、流量、间隙和偏心率开展,配流副配合面锥度角的选取对马达的配流特性、摩擦副的摩擦特性有较大影响,确定合适的锥度角至关重要。本文基于Fluent流场仿真、弱流固耦合和摩擦磨损试验方法,对柱塞腔压力、应力与变形和摩擦磨损几个方面进行评价,得到配流副配合面最优锥度角,以达到提高配流副的配流特性与摩擦特性,提高柱塞式能量回收马达效率,延长工作寿命。

1 柱塞式能量回收马达

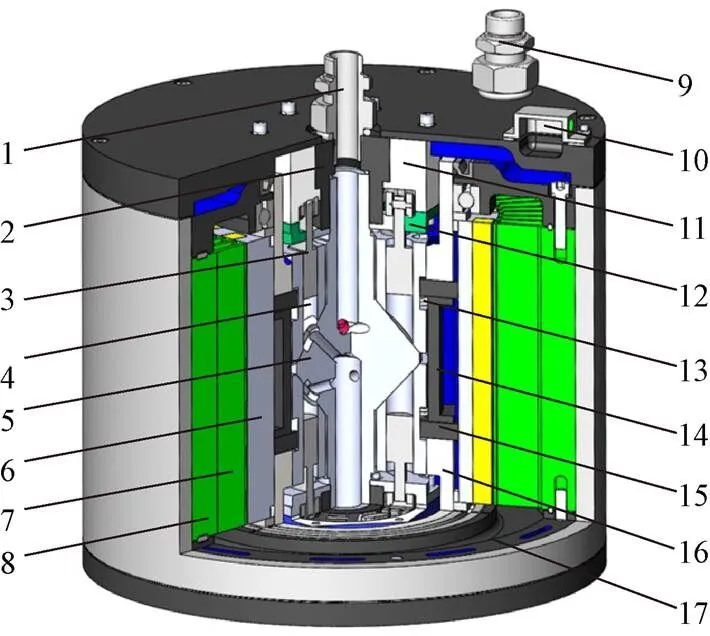

柱塞式能量回收马达主要由配流轴、缸体、滚轮柱塞组、主滑道、辅助滑道、传动环、缸体卡套、传动销块、定子(线圈)、转子(永磁体、密封带)、高低压油接头等组成,如图1所示。

1.高压油接头 2.低压油接头 3.滚轮柱塞组 4.缸体 5.配流轴 6.转子(永磁体、密封带) 7.定子(线圈) 8.散热壳体 9.低压油口 10.接线盒 11.主滑道 12.辅助滑道 13.中心弹簧 14.缸体卡套 15.传动销块 16.传动环 17.端面散热板

柱塞式能量回收马达采用发电机转子内嵌轴向柱塞式液压马达,缸体直接驱动永磁同步交流发电机。工作时,外部高压油液从高压油接头进入配流轴高压油液入口,并通过配流轴上高压油孔流入柱塞腔。柱塞腔内油液的高压作用使柱塞滚轮紧贴主滑道,借助主滑道的反作用力使滚轮柱塞组带动缸体旋转。旋转的缸体通过传动环和传动销块驱动电机转子做旋转运动,镶嵌在电机定子上的线圈因永磁体切割磁力线而产生感应电流,从而实现发电功能。同时油液从配流轴内部的低压出口通过端面散热板中间油孔和散热壳体中的流道在低压油口聚集流回油箱,将电机铁心线圈产生的热量带走,起到冷却作用。因此在安全溢流阀回路并联该装置,可将液压泵溢流能量转换为电能,储存到超级电容或者蓄电池,实现能量的二次利用。

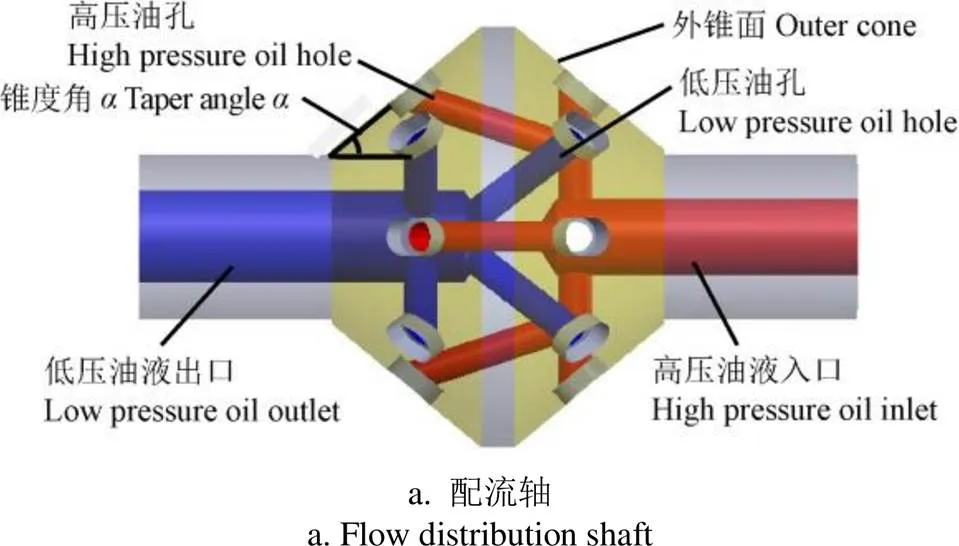

该柱塞式能量回收马达的额定压力为16 MPa、转速300 r/min。为使其输出较大的扭矩,在缩短柱塞行程的同时优化柱塞部分的受力,内部采用双排柱塞轴向对称结构,可大幅降低噪声与振动,同时提高电动机转子转动的稳定性。配流副采用锥面配合面,即配流轴与缸体配合面为锥形结构。配流轴呈对称分布,其表面为外圆锥面,配流轴内部设有高压油液入口、低压油液出口、高压油孔及低压油孔,缸体为内圆锥面,缸体与配流轴构成配流副,如图2所示。马达以轴配流的方式工作,滚轮在1转有4个周期的内曲线滑道上运动,借助滑道曲线形式的转换,调整马达排量,可满足多种工况及使用场合。

2 配流副锥度角的仿真分析

参考相关文献[11-13],同时考虑柱塞式能量回收马达配流副结构特征及尺寸的限制,确定配流副锥度角的取值范围为36°~45°,本文取36°、39°、42°和45°共4个锥度角进行研究,通过Fluent软件进行流场仿真,分析不同锥度角配流副的马达柱塞腔内部油液压力波动及配流副的泄漏量变化。

2.1 配流副流体域抽取与网格划分

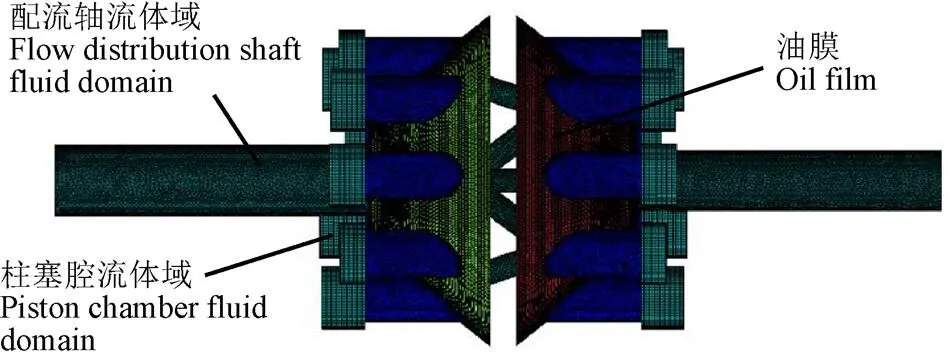

利用Solidworks软件的布尔运算抽取配流副的流体域。以42°锥度角配流副为例,得到配流副流体域模型,流体域主要包括配流轴流体域、油膜和柱塞腔流体域。

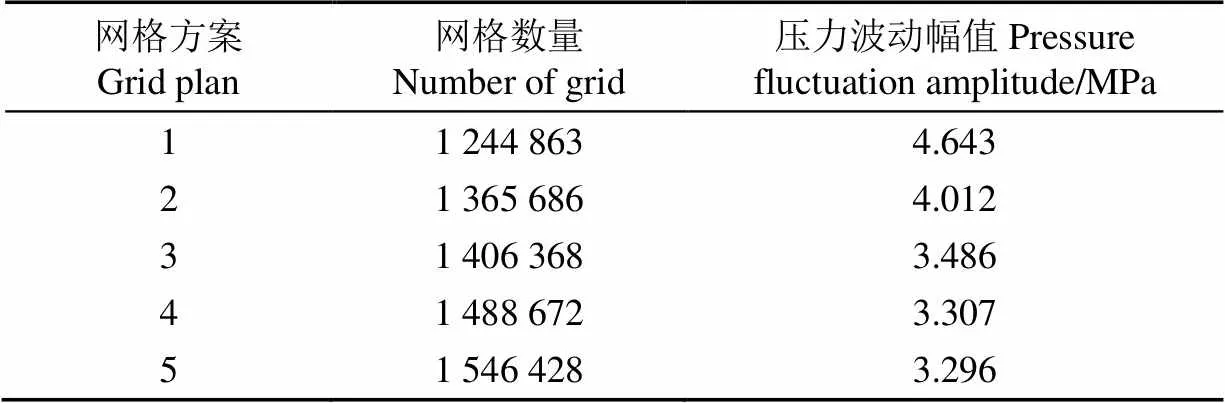

网格数量对计算结果有很大影响,为了减小该值所带来的误差,划分了5种网格数量模型,对柱塞腔压力波动值进行网格无关性验证[18],结果如表1所示。

表1 配流副网格无关性验证

由表1可知,柱塞腔压力波动幅值随着网格数量的增加逐渐缩小,并趋于稳定。考虑到计算的准确性和经济性,选择网格数为1 488 672的第4种网格方案进行数值计算,如图3所示,其中油膜厚度为20m。油膜网格先画线网格,再由线网格拉伸构成面网格,最后由面网格旋转构成体网格[19-20]。

图3 锥度角为42°时配流副流体域网格划分结果

2.2 配流副流场流态确定

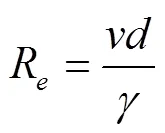

配流副流态判断方法是计算出流体流动的雷诺数,将其同临界雷诺数作比较,当雷诺数高于临界雷诺数时为湍流,否则为层流[21]。雷诺数计算式如下:

柱塞式能量回收马达工作时,柱塞运动速度为

=(3)

式中为柱塞最大运动行程,m;为缸体的转角,rad;为缸体的旋转角速度,rad/s;为时间,s。

将配流轴高压油液入口直径31 mm和油液流速11 m/s代入式(1),求得配流轴流体域最大雷诺数R为7 413,大于临界雷诺数2 320[21],因此配流轴流体域的流态为湍流。将柱塞最大运动行程60 mm和缸体角速度31.4 rad/s代入式(2)~(3)计算出柱塞速度等同为腔内油液流速,由式(1)求得柱塞腔内的流体最大雷诺数R为2 540,大于临界雷诺数,因此柱塞腔流体域的流态为湍流。油膜内部流动以剪切流为主,默认为层流。

2.3 物理模型与边界条件

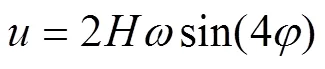

为了与真实湍流状态保持一致,使计算结果更准确,这里选取湍流模型中的Realizable-模型[22-23]。流场仿真采用46号液压油作为工作介质,其相关物性参数如表 2所示。

表2 工作介质物性参数

对求解器进行设定,选取压力修正算法的Pressure-Based。入口边界条件设定压力入口,根据能量回收马达的额定工作参数,压力大小为16 MPa,出口边界为压力出口,压力大小为0 MPa。求解控制参数选用SIMPLEC格式,并对松弛因子进行相应调整,便于收敛。由于滚轮运动滑道为4周期的内曲线形式,故1个周期为90°,为了提高计算效率,本文采用1个周期进行分析,设置求解时间步长0.000 05 s,总步长设置为1 000。

2.4 仿真结果与分析

2.4.1 配流副流场仿真结果分析

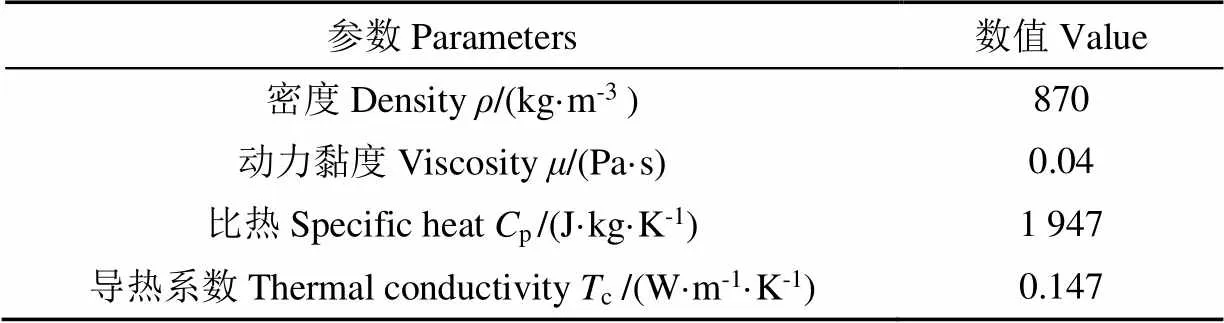

这里以锥度角为42°的配流副为例进行流场仿真结果分析,仿真得到的配流副压力云图如图4a所示。为了表述方便,对柱塞标上序号1~9。以处在上死点位置(高压起点位置)1号柱塞为例进行分析,其他柱塞做与1号柱塞同样的周期运动。由图4a可知,3、5、7、9号柱塞为高压柱塞腔,由于油膜的存在,此时只有1、9号柱塞间压力等值线相交,其余柱塞压力等值线均相互独立,不相交。等值线相交意味着存在油液从高压油腔通过油膜向低压油腔泄漏,会增大马达泄漏量。1号柱塞为上死点位置,其左侧为高压油孔,右侧为低压油孔。1号柱塞腔内油液压力为4.66 MPa,其值小于进油口压力,这是由于1号柱塞脱离高压油孔到上死点位置的过程中,柱塞腔闭死容积仍逐渐增大所导致的。当缸体继续旋转时,柱塞腔闭死容积开始减小,油液在柱塞的作用下从出油口流出,出油口压力为0.054 MPa。

图4b为42°锥度角配流副的速度矢量图。由图4b可以看出,油液最大流速发生在1号柱塞腔内,为42.9 m/s,由于柱塞腔脱离高压油孔后,其闭死容积逐渐增大,造成柱塞腔内的油液压力发生变化,形成较大压差,使油液流动加剧,故形成最大油液流速。从局部放大图可以看出,1、9号柱塞油膜内、外侧均有油液泄漏,柱塞腔部分油液有进有出,说明有油液回流情况,易产生压力冲击和噪声等现象。

2.4.2 不同锥度角配流副的流场仿真结果分析

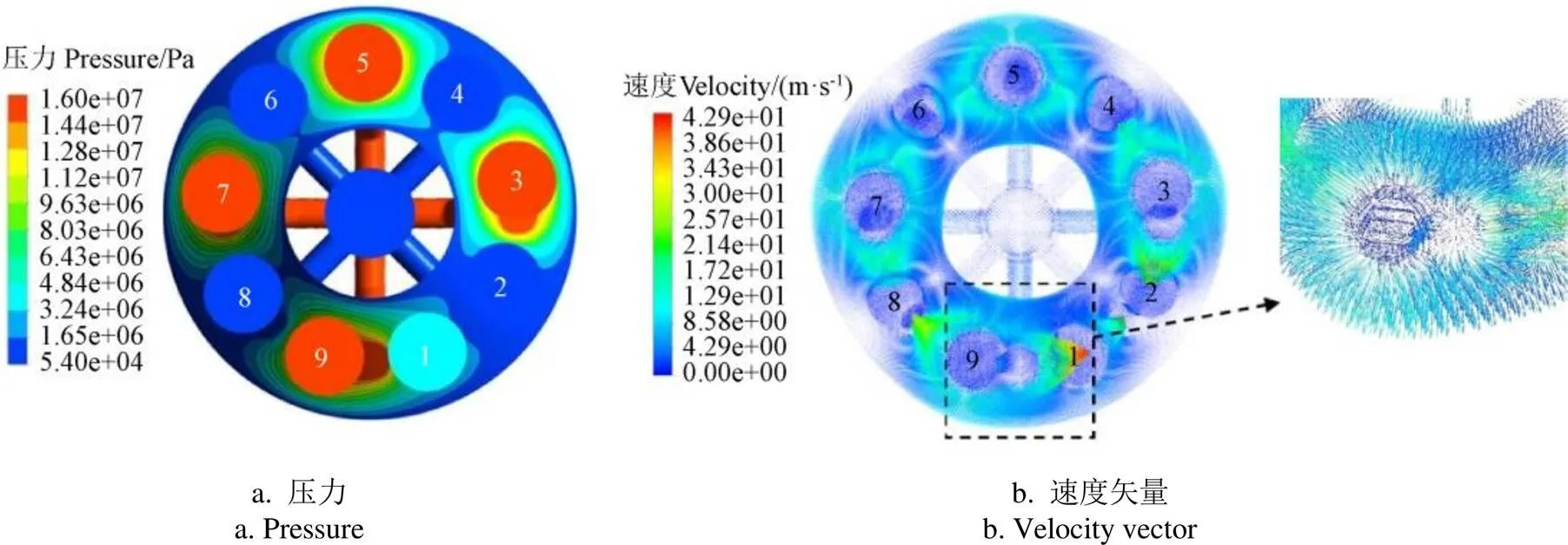

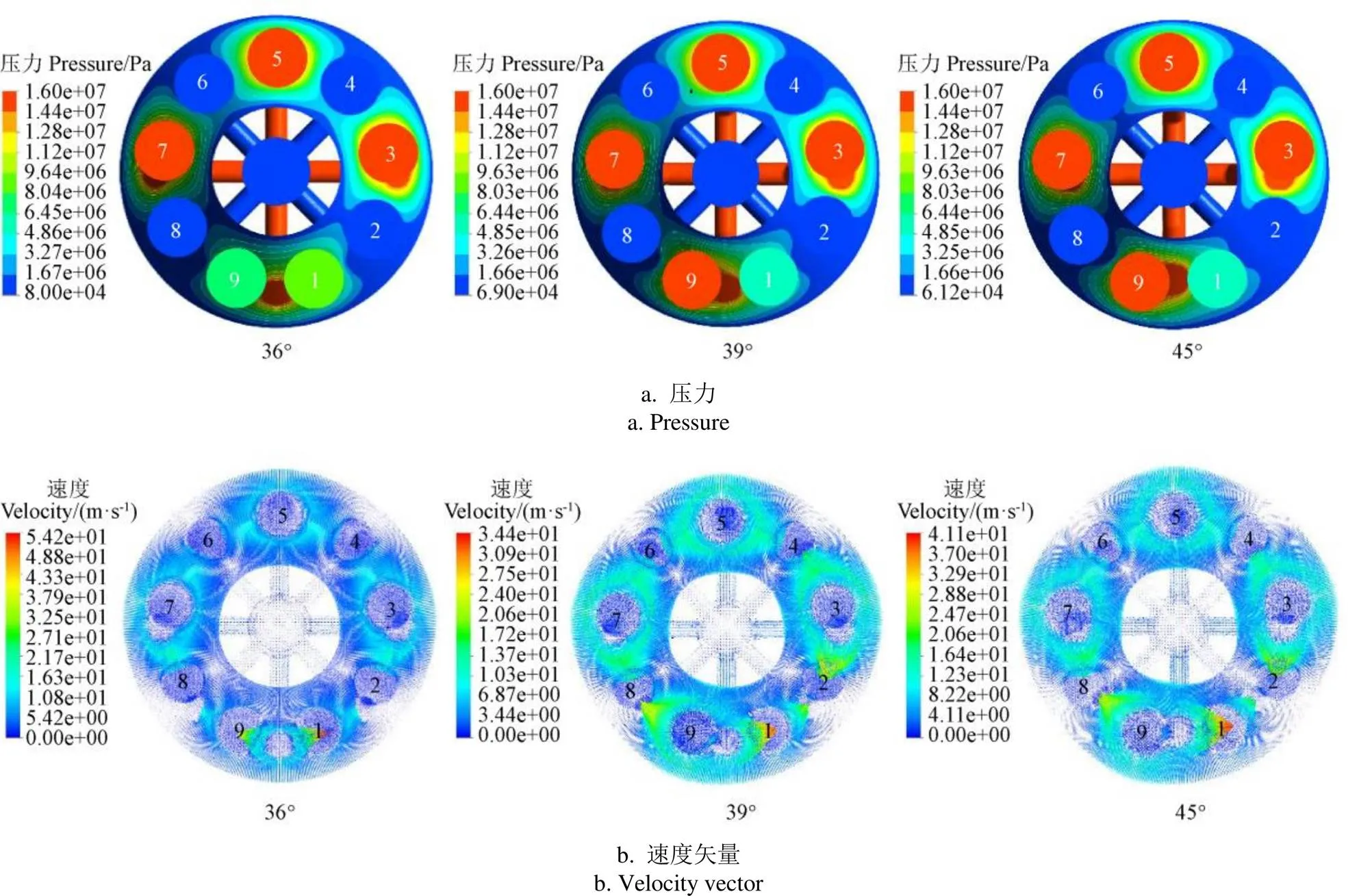

采用同样的方法,对36°、39°和45°锥度角的配流副进行流场仿真分析,不同锥度角配流副的压力云图和速度矢量图如图5所示。

注:1~9为柱塞序号,1号柱塞位于某一滑道的上死点位置。下同。

图5 不同锥度角配流副在任一时刻的压力和速度矢量图

由图5a可看出,不同锥度角下1号柱塞腔内的压力均小于进油口压力。当配流副锥度角为36°时,1、9号柱塞间压力等值线相交,且压力值均未达到进油口压力,3、5、7号柱塞相邻间压力等值线相交,1号柱塞腔内油液压力为9.25 MPa;当配流副锥度角为39°时,除了1、3号柱塞不相交,1、3、5、7、9号柱塞相邻两者间均相交,1号柱塞腔内油液压力为4.82 MPa;当配流副锥度角为45°时,只有1、9号柱塞间压力等值线相交,其余柱塞压力等值线均不相交,1号柱塞腔内油液压力为4.62 MPa。4种锥度角下,1号柱塞腔油液压力在相邻两锥度角间的变化幅度分别为4.43、0.15和0.04 MPa,即当配流副锥度角在42°~45°之间时,1号柱塞腔内油液压力变化较小,其余角度时变化较大。

由图5b可知油液最大流速均发生在1号柱塞腔内,最大达到52 m/s。随锥度角的增大,最大流速的变化趋势同柱塞腔内压力变化趋势一致。造成该现象的原因是柱塞腔脱离高压油孔后,其闭死容积逐渐增大,导致柱塞腔内的油液压力发生变化,形成压力差,使油液流动加剧。

2.4.3 不同锥度角配流副柱塞腔内油液瞬时压力变化

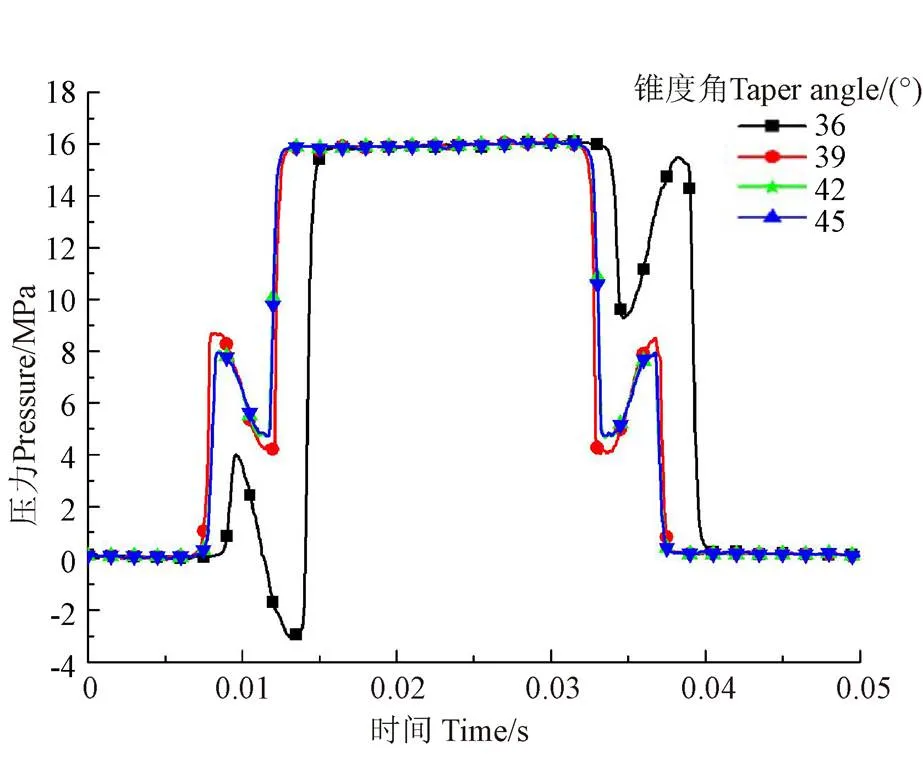

图6为不同锥度角配流副单个柱塞腔内油液瞬时压力变化曲线图,选取1号柱塞为例进行分析,其他柱塞与1号柱塞类似。

由图6可知,在0.01 s左右,1号柱塞腔内油液压力发生了突变,即产生了压力波动。这是由于柱塞腔脱离高压油孔后并未达到下死点位置(低压起点位置),随缸体的转动,柱塞腔仍然被压缩,因此柱塞腔内闭死容积继续减小,造成柱塞腔内压力突然增大。当柱塞腔到达下死点位置且缸体持续转动时,由于柱塞腔还没有与高压油孔连通,此时柱塞被拉伸,造成柱塞腔闭死容积增大,使柱塞腔内压力突然减小。直到缸体旋转到柱塞腔与高压油孔连通时,高压油液注入柱塞腔,使柱塞腔压力迅速增大到进油口压力。约0.035 s时,1号柱塞腔内油液压力再次发生突变。这是由于柱塞腔脱离高压油孔后还没有达到上死点位置,随缸体的转动,柱塞持续被拉伸,因此柱塞腔闭死容积继续增大,造成柱塞腔压力突然降低。当柱塞腔到达上死点位置缸体持续转动时,由于柱塞腔还没有与低压油孔连通,此时柱塞被压缩,因此柱塞腔闭死容积开始减小,造成柱塞腔内油液压力突然增大。直到柱塞腔与低压油孔连通时,油液流出柱塞腔,油液压力迅速降低到出油口压力。

图6 不同锥度角配流副单个柱塞腔内油液瞬时压力变化曲线

由图6可以看出,在0.01、0.035 s,即下死点和上死点位置附近,当配流副锥度角为36°时,压力波动最大,压力波动幅度最大为7.077 MPa,压力变化滞后于其他锥度角,且伴有负超调发生,易形成空化现象。当锥度角为39°、42°和45°时,压力波动幅度分别为4.355、3.307和3.246 MPa。由此可知,随着配流副锥度角的增大,压力波动幅度不断减小。当锥度角为42°和45°时,压力波动幅度接近且数值较小。

柱塞腔与高压油孔接通时,4种锥度角下柱塞腔油液压力波动幅度分别为0.365、0.417、0.324和0.322 MPa。配流副锥度角42°和45°时,柱塞腔内油液压力波动幅度接近且数值较小。

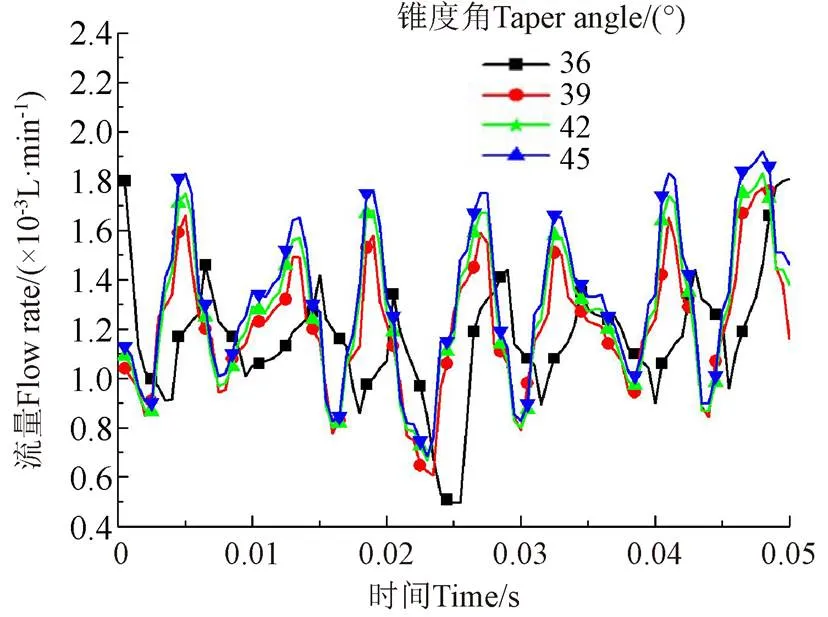

2.4.4 不同锥度角配流副油膜处泄漏流量分析

由上文分析可知,油膜两侧明显存在油液泄漏现象,因此对不同锥度角配流副油膜处泄漏流量进行分析,得到油膜处泄漏量变化曲线如图7所示。

由图7可知,不同锥度角配流副所在油膜处的泄漏流量均较小,在(0.5~1.9)×10-3L/min范围变化,满足马达泄漏量小的要求。若泄漏量很大,则会引起马达容积效率下降[24]。配流副锥度角为36°时,泄漏量变化幅度较大,从5×10-4L/min增大到1.8×10-3L/min。而锥度角为39°、42°和45°时,泄漏量最大值分别为1.75×10-3、1.8×10-3和1.9×10-3L/min,所以配流副泄漏量峰值随着配流轴锥度角的增大而增大,但泄漏量峰值增量均较小,对马达容积效率影响较小。

图7 不同锥度角配流副的泄漏流量变化曲线

3 配流副部件的应力与形变分析

由仿真结果可知,当马达入口压力为16 MPa,配流副锥度角为42°和45°时,配流副压力分布与配流特性较好,而且泄漏量较小,因此这里选择锥度角为42°与45°的配流副进行弱流固耦合仿真,分析锥度角对配流副部件应力和变形的影响。

3.1 数值计算方案

3.1.1 弱流固耦合仿真模型

利用Workbench平台,将流场仿真计算结果导入Workbench线性静力学模块,搭建弱流固耦合仿真模型[25-26]。并利用Workbench自带网格划分工具对配流副划分网格,得到配流副固体域网格模型(图8),最低单元网格质量为0.38。

图8 配流副固体域网格模型

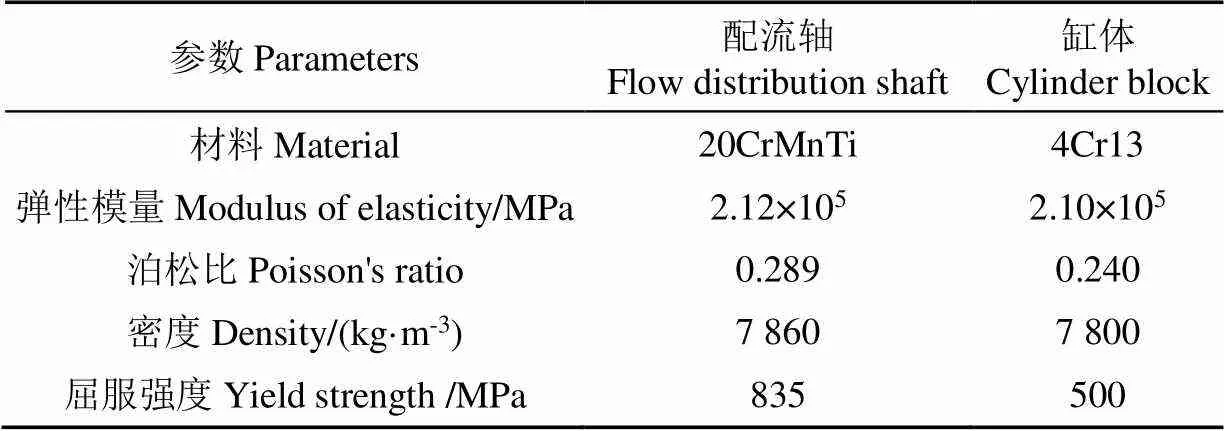

3.1.2 边界条件

摩擦副通常由一对软硬材料搭配而成,摩擦副材料要求具有摩擦系数小、稳定性好、耐磨等特点,且缸体材料硬度应略低于配流轴材料硬度[27-28]。通过调研和多次试验,确定以4Cr13作为缸体材料,以20CrMnTi作为配流轴材料组成的摩擦副摩擦性能最好,材料属性如表3所示。

表3 配流副材料性能参数

弱流固耦合仿真通过Fluent流场仿真数据导出date和case文件,并将其导入Workbench静力学模块,流场边界条件不变。结构位移边界条件为:配流轴的进、出油口采用固定约束,缸体两端面采用弹性约束,其他边界条件均为自由面,同时导入配流副流场仿真的流体压力,使液体壁面与固体界面形成数据交互,进行有限元计算。

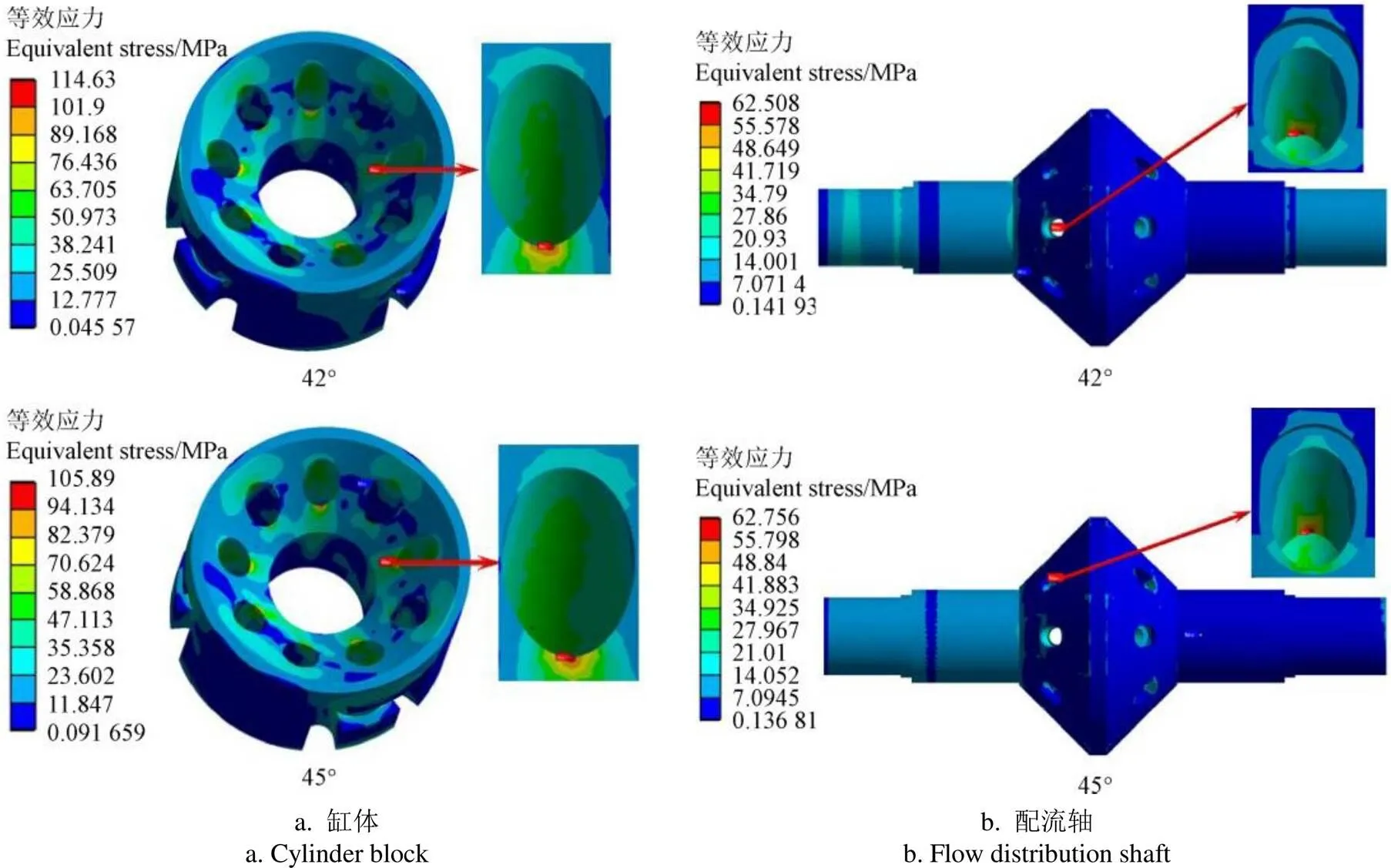

3.2 配流副部件的应力分布

通过弱流固耦合仿真得到的配流副部件等效应力云图如图9所示。可以看出,2种锥度角的配流副中,缸体最大等效应力皆位于缸体锥面上的柱塞腔端部。当锥度角为42°时,缸体最大等效应力为114.63 MPa,占屈服强度(500 MPa)的22.92%;当锥度角为45°时,缸体最大应力105.89 MPa,占屈服强度的21.18%。两者相比,45°锥度角时缸体的应力状况略优于42°(大0.74个百分点),但两者最大等效应力皆远小于屈服强度,因此在配流副正常工作时,2种锥度角缸体应力情况良好。配流轴最大等效应力皆位于高压油孔端口处,原因是此处为高压油液通道的交汇区,受力较大,且槽孔边缘处易发生应力集中。当锥度角为42°时,配流轴的最大等效应力62.508 MPa,占屈服强度(835 MPa)的7.49%;当锥度角为45°时,配流轴最大等效应力62.756 MPa,占屈服强度的7.52%,2种锥度角下配流轴最大等效应力皆远小于屈服强度,应力情况良好。

图9 配流副部件等效应力

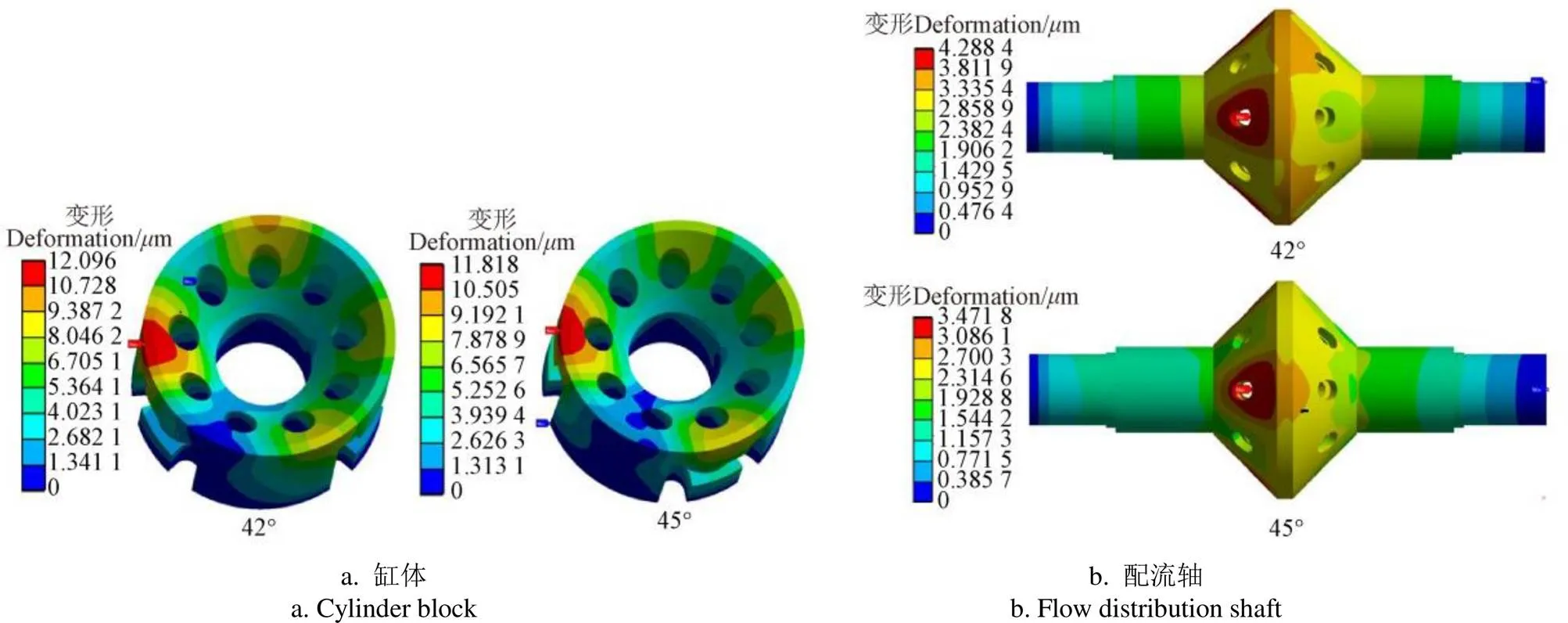

3.3 配流副部件的变形分析

图10为配流副部件变形云图,可以看出,2种锥度角的配流副中,缸体的最大变形位于缸体紧邻配流轴的边缘部位。当锥度角为42°时,缸体最大变形量为12.069m;当锥度角为45°时,缸体最大变形量11.818m。两者变形量皆较小(仅相差0.251m),属于弹性变形,实际工作中并无风险。同理,配流轴最大变形位于高压油孔端口位置,由于此处为高压油液通道的交汇区,且结构尺寸较小,易形成应力集中所导致。当锥度角为42°时,配流轴最大变形量为4.288 4m;当锥度角为45°时,配流轴最大变形量3.471 8m,两者皆为微小弹性变形,不影响配流副的正常工作。

图10 配流副部件变形

通过弱流固耦合仿真结果可知,从应力和变形角度看,45°锥度角配流副略优于42°,两者受力性能均良好,最大等效应力均远小于其屈服强度。因此该结构在正常工作时,2种锥度角下的配流副都没有强度失效的风险,虽然均有微量变形,但皆属于微量弹性变形,对配流副的正常工作几乎没有影响。

4 摩擦磨损试验

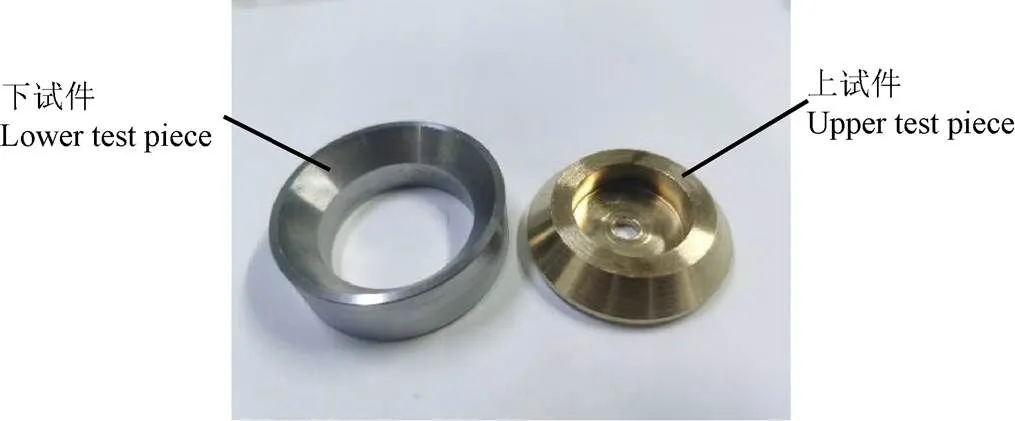

4.1 试件制备

按照缸体与配流轴间的相互运动关系和摩擦面形状,将摩擦副按内径等比例缩小1.3倍制作试验零件。上试件使用缸体材料,下试件使用配流轴材料,实物如图 11所示。上试件外径50 mm,内径28 mm,高度12 mm,下试件外径54 mm,内径38 mm,高度17 mm。试件锥度角取42°和45°,每次试验重复3次,一共制作3组相同试样。上、下试样形位公差和表面质量均与实际产品一致,同时表面需要进行淬火、氮化处理,同时进行冷处理和时效处理,从而获得稳定且硬度较高的金相组织。

图11 试件实物图

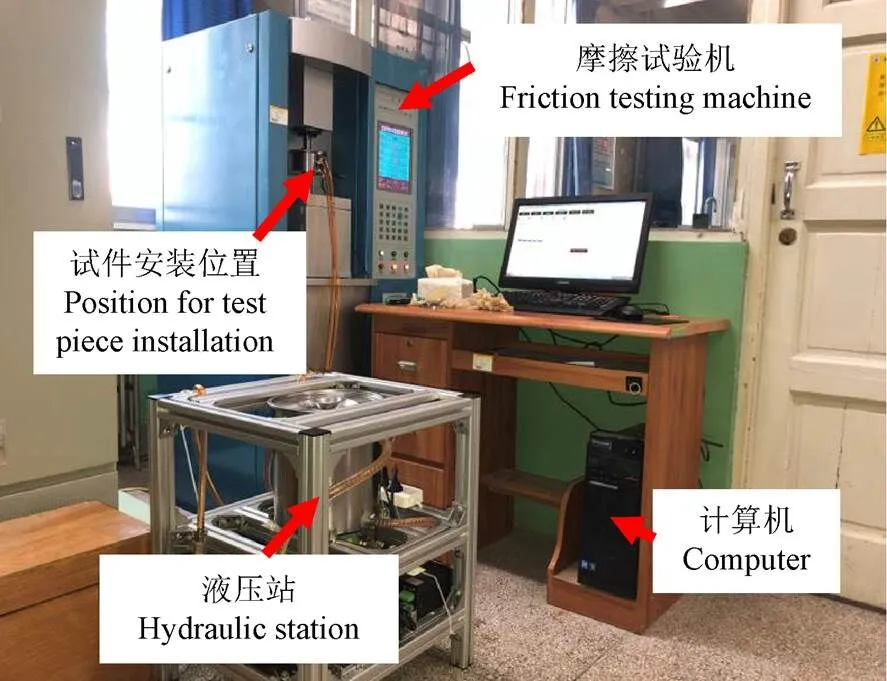

4.2 试验方法

摩擦磨损试验系统主要包括立式万能摩擦磨损试验机、小型液压站以及数据采集计算机,如图12所示。

图12 摩擦磨损试验系统

试验时,上、下试件分别安装在夹具中,上试件由电机驱动旋转。下试件夹具带有油盒,油盒安装在试验机下端的连接轴上,连接轴上安装有力矩传感器,用来检测摩擦试件之间的摩擦力矩。采集到的数据及时传输到数据采集计算机并作处理。系统中的小型液压站利用油液循环流动将摩擦磨损试验过程中产生的热带走,使摩擦副温度处于21℃左右,消除温度对试件摩擦特性的影响[29-30]。

试验前后,将加工好的上试件、下试件放入超声波清洗机清洗,用烘干机将试件表面水分烘干,并静置2 h。根据实际工况与摩擦磨损试验机特性参数,确定施加载荷为200 N,上试件转速为 300 r/min,试验时间为60 min。在试验前后分别采用精度为0.1 mg 的微精电子天平测量磨损前后的试件质量,结果取多次测量的平均值,得到磨损量。

4.3 评价指标

4.3.1 摩擦系数

摩擦系数是衡量摩擦性能的重要指标,在计算不同摩擦副材料对的摩擦系数时,采用控制变量法,保证材料不变的情况下,仅改变试件的锥度角。摩擦系数计算式如下[31]:

式中为摩擦系数;为摩擦力矩,N·m;为摩擦力矩对应的摩擦半径,m;为加载力,N;为摩擦副锥度角,(°)。

4.3.2 磨损率

磨损率是反映材料耐磨性能的主要参数,磨损率越小,材料耐磨性越好。磨损率w计算式如下[32]:

4.4 试验结果与分析

4.4.1 不同锥度角摩擦副的摩擦系数变化

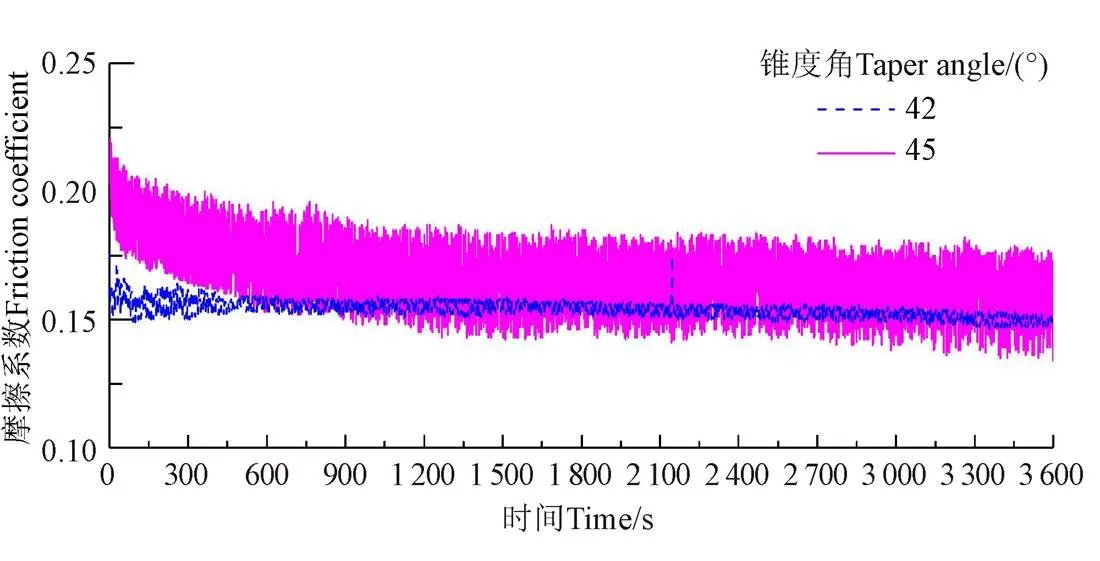

在3组重复试验中,选择摩擦系数最为稳定的一组试验数据,得到的摩擦系数变化曲线如图13所示。

图13 摩擦系数变化曲线

由图13可以看出,当锥度角为45°时,在整个摩擦试验过程中,摩擦系数波动剧烈,幅值变化较大。这表明45°锥度角摩擦副的摩擦稳定性较差。当锥度角为42°时,整体摩擦系数变化曲线低于45°锥度角,而且波动较小,幅值变化小,只是在试验开始的前7 min有轻微的波动,此时处于磨合阶段,随后趋于稳定。分别对2组试件60 min内的摩擦系数取平均值,求得42°与45°锥度角试件的平均摩擦系数分别为0.155和0.167。42°锥度角摩擦副的摩擦系数小(相较于45°锥度角,平均摩擦系数小0.012),稳定性好,有利于配流副稳定工作,并延长其使用寿命。

4.4.2 不同锥度角摩擦副的磨损率

试验得到42°锥度角上、下试件磨损量分别为1.766 7、2.9 mg;45°锥度角上、下试件磨损量分别为2.166 7、4.233 3 mg。通过式(5)计算出42°锥度角上、下试件磨损率分别为1.224 4×10-5、1.995 0×10-5mm3/(N·mm),45°锥度角上、下试件磨损率分别为1.421 0×10-5、2.755 1×10-5mm3/(N·mm)。

可以看出,2种锥度角时,下试件的磨损率较上试件分别大0.770 6、1.334 1 mm3/(N·mm),说明下试件磨损相对严重一些,这是因为上试件的材料硬度大于下试件。42°锥度角上、下试件的磨损率较45°角分别小1.96×10-6、7.601×10-6mm3/(N·mm)。若柱塞式能量回收马达配流副应用45°锥度角,配流副磨损率大,易引起摩擦力和噪声增大,以及因内部油液泄漏导致马达容积效率减小等问题。因此,针对该摩擦副材料,42°锥度角配流副的耐磨性优于45°锥度角,工作效率更高和使用寿命更长。

5 结 论

分别使用流场仿真、弱流固耦合仿真和摩擦磨损试验方法,对36°、39°、42°和45°锥度角的能量回收马达配流副开展仿真与试验研究,主要结论如下:

1)当配流副锥度角为42°和45°时,位于配流副上死点柱塞腔内油液压力分别为4.66、4.62 MPa。在下死点和上死点位置附近区域,柱塞腔油液压力波动幅度分别为3.307和3.246 MPa。柱塞腔与高压油孔接通阶段,柱塞腔油液压力波动幅度分别为0.324、0.322 MPa,柱塞腔内油液过渡平稳,配流副泄漏量小,马达的容积效率高。

2)采用42°与45°锥度角的配流副正常工作时,配流副部件受力状况良好。当锥度角为42°时,缸体和配流轴的最大等效应力分别占屈服强度的22.92%、7.49%,最大变形分别为12.069、4.288 4m。当锥度角为45°时,缸体和配流轴的最大等效应力分别占屈服强度的21.18%、7.52%,最大变形分别为11.818、3.471 8m。二者最大等效应力皆远小于其屈服强度,没有强度失效的风险,虽然有微量弹性变形,但对配流副的正常工作影响极小。

3)针对试验用摩擦副材料,相较于45°锥度角,42°锥度角摩擦副平均摩擦系数(0.155)小,且波动小、稳定性好。上、下试件的磨损率较45°锥度角分别小1.96×10-6、7.601×10-6mm3/(N·mm),有利于能量回收马达配流副的稳定工作及高效运行。

[1] 李文华,刘娇,柴博. 节能液压泵模糊PID控制系统研究与仿真[J]. 控制工程,2017,24(7):1347-1351.

Li Wenhua, Liu Jiao, Chai Bo. Research and simulation of energy efficient fuzzy PID control system for hydraulic pump stations[J]. Control Engineering of China, 2017, 24(7): 1347-1351. (in Chinese with English abstract)

[2] Hu D M, Xia C L, Xu B, et al. Computational simulation and experimental research on the speed control of the closed-circuit energy-saving hydraulic elevator system[C]. International Symposium on Fluid Power Transmission & Control, Qinhuangdao, China, 2007. 6, 574-579.

[3] 孟志明,贺元成,康帅帅,等. 液压节能技术的现状与发展[J]. 机械工程师,2014(1):114-117.

Meng Zhiming, He Yuancheng, Kang Shuaishuai, et al. Status and development of hydraulic energy-saving technology[J]. Mechanical Engineer, 2014(1): 114-117. (in Chinese with English abstract)

[4] 葛志伟. 探讨工程机械液压节能技术现状与发展[J]. 液压气动与密封,2021,41(10):70-73.

Ge Zhiwei. The status and development of energy conservation of hydraulic system for construction machinery[J]. Hydraulics Pneumatics & Seals, 2021, 41(10): 70-73. (in Chinese with English abstract)

[5] 王煜. 柱塞式能量回收装置的研制[D]. 兰州:兰州理工大学,2021.

Wang Yu. Development of Plunger Recovery Device[D]. Lanzhou: Lanzhou University of Technology, 2021. (in Chinese with English abstract)

[6] 冀宏. 液压气压传动与控制[M]. 武汉:华中科技大学出版社,2009.

[7] 许耀铭. 油膜理论与液压泵和马达的摩擦副设计[M]. 北京:机械工业出版社,1987.

[8] Totten E G. Handbook of Hydraulic Fluid Technology[M]. Tarrytown, New York: Union Carbide Corporation, 2000.

[9] 王广达. 海水淡化泵—马达增压能量回收集成装置研究及配流副优化[D]. 秦皇岛:燕山大学,2021.

Wang Guangda. Research on Desalination Pump-motor Pressure Boosting and Energy Recovery Intergrated Machine and Optimization of Port Plate Pairs[D]. Qinhuangdao: Yanshan University, 2021. (in Chinese with English abstract)

[10] 乔丰立,卢堃,李桂花. 锥形轴配流副水介质轴向柱塞泵的研究[J]. 液压与气动,2007,31(10):68-70.

Qiao Fengli, Lu Kun, Li Guihua. Study of conical spindle distributing flow pairs for water axial piston pump[J]. Chinese Hydraulics & Pneumatics, 2007, 31(10): 68-70. (in Chinese with English abstract)

[11] 乔丰立,卢堃,李桂花,等. 水介质液压泵锥形轴配流副轴承间隙的计算[J]. 兰州理工大学学报,2007,33(4):59-62.

Qiao Fengli, Lu Kun, Li Guihua, et al. Calculation of bearing clearance of conical axle flow-distribution pairs in hydraulic pumps with water medium[J]. Journal of Lanzhou University of Technology, 2007, 33(4): 59-62. (in Chinese with English abstract)

[12] 江浩. 一种锥形柱塞结构的斜轴式定量马达的研究[D]. 哈尔滨:哈尔滨工业大学,2017.

Jiang Hao. Research on Inclined Shaft Quantitative Motor with a Conical Plunger Structure[D]. Harrbin: Harbin Institute of Technology, 2017. (in Chinese with English abstract)

[13] 荆崇波,邹云飞,苑士华,等. 弹性变形对锥形配流副润滑特性的影响[J]. 润滑与密封,2009,34(8):28-32.

Jing Chongbo, Zou Yunfei, Yuan Shihua, et al. The influence of elastic deformation lubrication characteristics of conical port plate pair of axial piston pump[J]. Lubrication Engineering, 2009, 34(8): 28-32. (in Chinese with English abstract)

[14] 荆崇波,周俊杰,刘建豪,等. 球活塞式液压泵锥形配流副自适应润滑特性[J]. 哈尔滨工业大学学报,2019,51(1):162-169.

Jing Chongbo, Zhou Junjie, Liu Jianhao, et al. Self-adapting lubrication characteristics of conical coupling of ball piston hydraulic pump[J]. Journal of Harbin Institute of Technology, 2019, 51(1): 162-169. (in Chinese with English abstract)

[15] 邹云飞,荆崇波,刘晋川. 锥形配流副弹流润滑模型与数值计算方法[J]. 农业工程学报,2010,26(12):136-141.

Zou Yunfei, Jing Chongbo, Liu Jinchuan. Lubricating model of conical spindle distributing flow pair and arithmetic of model[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(12): 136-141. (in Chinese with English abstract)

[16] 韦晓磊,邹云飞,荆崇波,等. 锥形配流副静压支承的节流阻尼效应研究[J]. 液压气动与密封,2013,33(4):40-42.

Wei Xiaolei, Zou Yunfei, Jing Chongbo, et al. Research of restriction orifice effect in hydraulic static bearing for conical spindle distributing flow pair[J]. Hydraulics Pneumatics & Seals, 2013, 33(4): 40-42. (in Chinese with English abstract)

[17] Zhou J J, Jing C B, Liu J H. On the steady posture of conical spindle distribution used in ball piston pump[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2020, 234(4): 490-499.

[18] 申正精,楚武利,董玮. 颗粒参数对螺旋离心泵流场及过流部件磨损特性的影响[J]. 农业工程学报,2018,34(6):58-66.

Shen Zhengjing, Chu Wuli, Dong Wei. Effect of particle parameters on flow field and erosion wear characteristics of flow passage components in screw centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(6): 58-66. (in Chinese with English abstract)

[19] 于勇,张俊明,姜连田. FLUENT入门与进阶教程[M]. 北京:北京理工大学出版社,2013.

[20] 艾青林,周华,杨华勇. 轴向柱塞泵配流副润滑特性的数值分析[J]. 农业机械学报,2004,35(6):78-81, 85.

Ai Qinglin, Zhou Hua, Yang Huayong. Numerical analysis of lubrication property for port plate pair of axial piston pump[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(6): 78-81, 85. (in Chinese with English abstract)

[21] 罗惕乾. 流体力学(第四版)[M]. 北京:机械工业出版社,2017.

[22] 王福军. 计算流体动力学分析—CFD软件原理与应用[M]. 北京:清华大学出版社,2004.

[23] 郭鹏程,孙龙刚,罗兴锜. 混流式水轮机叶道涡流动特性研究[J]. 农业工程学报,2019,35(20):43-51.

Guo Pengcheng, Sun Longgang, Luo Xingqi. Flow characteristic investigation into inter-blade vortex for Francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(20): 43-51. (in Chinese with English abstract)

[24] 闻德生,商旭东,顾攀,等. 双定子摆动液压马达泄漏与容积效率分析及密封改进[J]. 农业工程学报,2017,33(12):74-81.

Wen Desheng, Shang Xudong, Gu Pan, et al. Analysis of leakage and volumetric efficiency and seal improvement for double-stator swing hydraulic motor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 74-81. (in Chinese with English abstract)

[25] 刘厚林,徐欢,吴贤芳,等. 流固耦合作用对离心泵内外特性的影响[J]. 农业工程学报,2012,28(13):82-87.

Liu Houlin, Xu Huan, Wu Xianfang, et al. Effect of fluid-structure interaction on internal and external characteristics of centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(13): 82-87. (in Chinese with English abstract)

[26] 王洋,王洪玉,张翔,等. 基于流固耦合理论的离心泵冲压焊接叶轮强度分析[J]. 农业工程学报,2011,27(3):131-136.

Wang Yang, Wang Hongyu, Zhang Xiang, et al. Strength analysis on the stamping and welding impeller in centrifugal pump based on fluid-structure interaction theorem[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(3): 131-136. (in Chinese with English abstract)

[27] 周华,焦素娟,李家鑫. 纯水柱塞泵摩擦副材料摩擦磨损筛选试验[J]. 液压与气动,2002,26(7):40-41.

Zhou Hua, Jiao Sujuan, Li Jiaxin. Material selection of friction pairs for water hydraulic piston pump[J]. Chinese Hydraulics & Pneumatics, 2002, 26(7): 40-41. (in Chinese with English abstract)

[28] 李少年,包尚令,杨攀,等. 轴向柱塞泵配流盘摩擦副材料的磨损实验研究[J]. 液压气动与密封,2021,41(7):1-3,8.

Li Shaonian, Bao Shangling, Yang Pan, et al. Experimental study on friction pairs wear of axial piston pump port plate[J]. Hydraulics Pneumatics & Seals, 2021, 41(7): 1-3, 8. (in Chinese with English abstract)

[29] 李少年,张磊,常露丹,等. 固体颗粒对高压叶片泵配流副油膜特性影响的数值模拟[J]. 农业工程学报,2020,36(19):38-49.

Li Shaonian, Zhang Lei, Chang Ludan, et al. Numerical simulation of effects of solid particles on oil film characteristics of port pair of high-pressure vane pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(19): 38-49. (in Chinese with English abstract)

[30] 刘浩. 含磨粒油液子母叶片泵摩擦副摩擦特性研究[D]. 兰州:兰州理工大学,2020.

Liu Hao. Friction Characteristics of Friction Pairs of the Intra-vane Type Pump with Abrasive Grains in the Oil[D]. Lanzhou: Lanzhou University of Technology, 2020. (in Chinese with English abstract)

[31] Li S N, Liu H, Li Y, et al. Tribological behavior of friction pairs in a high-pressure vane pump under variable working conditions[J]. Tribology Online, 2021, 16(3): 159-169.

[32] Zhang Z H, Nie S L, Liao W J, et al. Tribological behaviors of carbon fiber reinforced polyetheretherketone sliding against silicon carbide ceramic under seawater lubrication[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2014, 228(1): 1421 -1432.

Analysis and tests of the taper angle of flow distribution pair in a piston type energy recovery motor

Li Shaonian1, Liang Tao1, Bao Shangling1, Wang Yu2, Zhou Zhiyuan1, Li Xi1

(1.,,730050,;2.,,066099,)

A piston-type energy recovery motor is integrated the hydraulic motor and generator into a new generation of hydraulic energy recovery device. Among them, the flow distribution (friction) pair is composed of the cylinder block and flow distribution shaft. The taper angle of the friction surface on the flow distribution pair can pose an important impact on the oil flow distribution, load-bearing, friction and wear characteristics of the motor. In this study, an optimal combination of the taper angle was explored using the theoretical analysis, numerical simulation, and experimental test. Firstly, the available range of a taper angle was determined, according to the structure and size of the flow distribution pair in the motor. Four taper angles of 36°, 39°, 42°, and 45°were then selected as the research objects. Secondly, the fluid domain models were established to grid the four taper distribution pairs. The pressure contours and velocity vector diagrams were obtained for the four taper angles, in order to analyze the oil pressure fluctuation in the piston chamber and the leakage in the oil film. The solid domain grid models of distribution pairs were achieved at the taper angles of 42°and 45°and then to evaluate the stress and deformation of the cylinder block and the flow distribution shaft. Finally, the friction test pieces were made according to the motion and friction surface between the cylinder and the flow distribution shaft for the friction test. Specifically, the materials of the upper and lower test pieces were matched with those of the cylinder block and flow distribution shaft. The friction coefficient and wear amount of pairs were obtained at the taper angles of 42°and 45°during friction and wear experiments. The result showed that the oil pressures were 4.66 and 4.62 MPa in the piston chamber located in the high-pressure dead point at the taper angles of 42°and 45°, respectively, whereas, the amplitudes of pressure fluctuation were 3.307 and 3.246 MPa, respectively. Furthermore, the amplitudes of oil pressure fluctuation in the piston chamber were 0.324 and 0.322 MPa, respectively, in the process of connection between the piston chamber and the high pressure oil hole. There were the smaller amplitudes in the three-group data among the four taper angles. As such, the higher volume efficiency of the motor was achieved in the smaller leakage of the flow distribution pair, where the oil was transited smoothly at the taper angles of 42°and 45°in the piston chamber. The maximum equivalent stress of the flow distribution shaft was much less than the yield strength at the taper angle of 42°and 45°. There was 0.74 percentage points larger proportion of the maximum equivalent stress to the yield strength of cylinder block at the taper angle of 42°, compared with the taper angle of 45°. The maximum deformation of cylinder block was 0.251m. There was no failure risk of strength invalidation for the components of flow distribution pair at the two taper angles. Only a slightly impact was observed on the normal operation of the flow distribution pair, although the slight elastic deformation existed in this case. The average friction coefficient was less than 0.012 at the taper angle of 42°, indicating the small fluctuation and excellent stability. More importantly, the wear rates of the upper and lower pieces were 1.966×10-6and 7.601×10-6mm3/(N·mm) less at the taper angle of 42°than those of 45°, respectively. Therefore, the taper angle of 42° was conducive to the stable and efficient operation of the energy recovery motor. The finding can provide a strong reference to design the flow distribution pair of piston-type energy recovery motor.

motors; flow field; simulation; stresses; deformation; flow distribution pair; taper angle; friction and wear

10.11975/j.issn.1002-6819.2022.20.003

TH137

A

1002-6819(2022)-20-0020-10

李少年,梁涛,包尚令,等. 柱塞式能量回收马达配流副锥度角的分析与试验[J]. 农业工程学报,2022,38(20):20-29.doi:10.11975/j.issn.1002-6819.2022.20.003 http://www.tcsae.org

Li Shaonian, Liang Tao, Bao Shangling, et al. Analysis and tests of the taper angle of flow distribution pair in a piston type energy recovery motor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(20): 20-29. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.20.003 http://www.tcsae.org

2022-07-27

2022-09-27

国家自然科学基金项目(52165006)

李少年,博士,副教授,博士生导师,研究方向为流体传动与流体测控技术。Email:lsn19@163.com