横流向涡激-参激耦合振动下深水钻井隔水管疲劳损伤预测

2022-02-03王宴滨高德利王金铎赵宏川

王宴滨,高德利,王金铎,赵宏川

(中国石油大学(北京)石油工程教育部重点实验室,北京 102249)

深水钻井隔水管安全可靠服役是高效开发深水油气资源的前提[1],对隔水管涡激-参激耦合振动特性进行建模分析和疲劳损伤评估,对确保深水钻井隔水管安全服役具有重要意义。Bishop等[2]建立了尾流振子模型,用来描述作用在流场中物体上的升力,目前Vander Pol尾流振子已成为研究涡激振动最常用的模型之一。对于深水钻井隔水管而言,通常将其视为可变形梁模型和刚性圆柱模型来研究其涡激振动等力学特性[3-8]。国外相关学者对涡激振动研究中的难点和关键问题进行了大量研究[9-12]。Riveros等[13-14]基于Vander Pol尾流振子模型和莫里森方程,对置于流场中圆柱体的非线性涡激振动特性进行了研究;Raja等[15-18]研究了深水钻井隔水管的涡激振动响应和涡激抑制方法;厉曈曈等[19-21]研究了变截面和不同雷诺数下深水钻井隔水管系统的涡激振动特性;林海花等[22-24]建立了隔水管非线性涡激动力响应的迭代算法;段金龙等[25-27]对含均匀稳定内流和段塞流的深海立管涡激振动响应进行了数值分析;高光海等[28-30]对深海立管非锁频工况下的涡激振动响应及参数影响进行了分析;冯丽梅等[31-32]研究了立管参激共振机制及其参数不稳定性区域与设计参数之间的关系;桑松等[33-37]分析了参数激励频率对立管横流向振幅和振型的影响。目前对深水钻井隔水管的涡激-参激耦合振动和隔水管在此耦合振动下的疲劳损伤问题研究不够深入。因此笔者基于Vander Pol尾流振子模型,对深水钻井隔水管参激-涡激耦合振动特性进行研究,分析隔水管参激-涡激耦合振动下的疲劳热点及疲劳损伤,以期为隔水管的设计及安全高效作业控制提供指导。

1 力学模型

1.1 控制方程

当海流流经隔水管边缘时,会在隔水管的后面周期性地产生脱落旋涡,根据Vander Pol尾流振子模型,隔水管所处旋涡的尾流特性可表示为

(1)

其中

式中,CL为时变的隔水管升力系数;CL0为静止时隔水管的升力系数;St为斯特鲁哈尔数;A和ε均为隔水管与流体的耦合动力系数;U为来流速度, m/s;D为隔水管外经,m;y为隔水管涡激振动横向位移,m;z为水深,m;t为时间,s。

周期性旋涡的产生与脱落会导致在隔水管上产生垂直于来流方向的周期性变化的升力,进而引起隔水管发生横向涡激振动;与此同时,还会引起隔水管顺流向拖曳力发生周期性的变化,引发隔水管顺流向涡激振动。一般顺流向的升力周期比横流向的升力周期大很多,但力的大小却比横流向的升力要小很多,甚至小一个数量级,即顺流向升力对隔水管的疲劳损伤影响较小[38]。因此本文中忽略顺流向的涡激振动,仅研究横流向的涡激-参激振动及其对隔水管疲劳损伤的影响,其力学模型如图1所示。

图1 深水钻井隔水管涡激-参激耦合示意图Fig.1 Schematic diagram of vortex-parametric coupled vibration of deepwater drilling riser

隔水管涡激振动时的外部激励主要由旋涡泄放产生的涡激升力和流体拖曳力组成,因此横流向隔水管的涡激-参激耦合振动控制方程可表示为

(2)

其中

式中,IE(z)为隔水管的抗弯刚度,N·m2;md为单位长度隔水管内钻井液质量,kg/m;ms为单位长度隔水管质量,kg/m;ρd、ρs和ρw分别为隔水管内钻井液、隔水管钢材和海水密度,kg/m3;CD为拖曳力系数。

隔水管作业过程中顶部连接浮式钻井平台,钻井平台的升沉运动会导致隔水管轴向力分布发生变化,考虑浮式钻井平台的升沉运动,隔水管的轴向力可表示为

(3)

式中,χ为隔水管顶张力系数;G0为整体隔水管在海水中的重力,N;Κ为隔水管顶部张紧器等效弹簧刚度,N/m;ωw为隔水管顶部张紧器升沉运动频率,rad/s;L为隔水管总长度,m;pi和po分别为隔水管内外压力,Pa;Ai和Ao分别为隔水管内外横截面积,m2;a为隔水管顶部张紧器升沉运动幅值,计算方法见文献[39]。

以直接作用式张紧系统为例进行分析,假设张紧系统的运动规律与浮式钻井平台的运动规律一致,并且浮式钻井平台的升沉运动由波浪引起,若忽略浮式平台的摇摆、漂移及海水阻尼等对隔水管顶张力的影响,隔水管张紧系统的轴向刚度[39]为

(4)

式中,ξ为张紧系统中张紧器的个数;n为气体常数;ph和pl分别为张紧系统初始时刻活塞有杆端和无杆端气体压力,Pa;vh和vl分别为张紧系统初始时刻活塞高压腔和低压腔气体体积,m3;Ad和Ap分别为张紧系统活塞有杆端和无杆端截面积,m2。

深水钻井隔水管在作业过程中顶端与上部挠性接头连接,底端与下部挠性接头连接,假设隔水管顶部和底部均为铰支约束,则式(2)的边界条件为

(5)

1.2 疲劳损伤模型

隔水管在涡激-参激耦合振动下会导致其应力分布随时间变化,从而产生疲劳损伤。工程中广泛采用Palmgren-Miner线性累积损伤理论,结合S-N曲线的疲劳损伤预报方法,分析隔水管在涡激-参数耦合振动的疲劳损伤。分析步骤为:①求解隔水管在涡激-参激耦合下的动力响应;②计算隔水管的应力时间历程,采用雨流计数法处理所得到的应力时间曲线,得到隔水管交变应力的幅值、均值及循环次数;③选取相应的S-N曲线;④应用Palmgren-Miner线性累积损伤理论计算隔水管的疲劳损伤。

选取适用于焊接管节点的两段式S-N曲线[40]对隔水管在涡激-参激耦合振动下的疲劳损伤进行预测,其表达式为

(6)

式中,S为交变应力,MPa;N为隔水管发生疲劳破坏时的循环次数。

根据Palmgren-Miner线性累积损伤理论,隔水管的疲劳累积损伤FD可表示为

(7)

2 模型求解

采用有限单元法对控制方程在时域内进行离散,采用Galerkin法得到微分控制方程的等效积分形式,将隔水管轴向所有离散单元相对应的矩阵组合到一起,得到深水钻井隔水管涡激-参激耦合振动的动力学有限元方程[35],即

(8)

式中,M为隔水管系统的整体质量矩阵;K为整体刚度矩阵;C为整体阻尼矩阵;F为整体载荷矩阵。

初始条件可表示为

(9)

其中

式中,ξ为固定系数;ωn为系统的第三阶固有频率,rad/s;ωm为系统振动的基频,rad/s。

Newmark-β法是一种逐步积分的方法,能很好地适应非线性分析,当β≥0.5,且γ≥0.25×(0.5+β)2时,是一种无条件稳定格式。因此本文中采用Newmark-β方法对式(8)进行求解,求解步骤可概述为:

(1)形成刚度矩阵K、质量矩阵M和阻尼矩阵C。

(2)根据式(9)计算系统的初始条件。

(3)选择积分步长Δt,参数β和γ,并计算积分常数。

(5)计算t+Δt时刻的有效载荷,

(7)计算t+Δt时刻的加速度,

(8)计算t+Δt时刻的速度,

采用Matlab进行数值编程计算后,即可求得隔水管横流向涡激-参激耦合振动响应,进而可对其疲劳损伤进行预测分析。

3 算例分析

3.1 模型验证

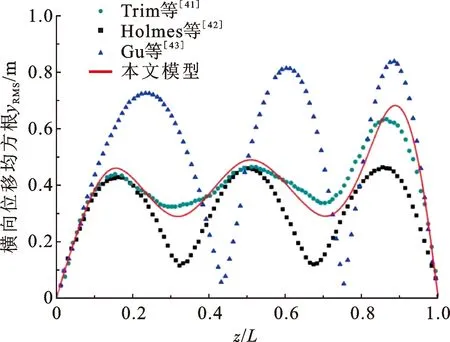

根据文献[41-42]选取模拟试件的长度为38 m,长细比为1 407,来流速度为0.4 m/s,验证所建力学模型和求解方法的正确性,模型验证结果如图2所示。

图2 模型验证结果Fig.2 Model verification results

由图2可知,本文中计算结果与文献结果具有较高的吻合度,数据变化规律基本相同;与试验测量结果吻合度较高[43],在曲线的波峰和波谷处存在最大误差,最大误差分别为5.07%、-11.07%、5.48%、-16.43%和9.98%,在工程可接受范围,验证了本文中所建力学模型和求解方法的正确性。

3.2 算例分析

以某深水钻井隔水管为例,水深1 500 m,隔水管外径为53.34 cm,壁厚为2.54 cm,隔水管顶部张紧器配置参数和浮式钻井平台的相关参数见文献[39],海水、钻井液和隔水管钢材密度分别为1 020、1 600和7 850 kg/m3,钢材弹性模量为210 GPa,海水拖曳力系数为1.2,斯特鲁哈尔数为0.2,隔水管与流体的耦合动力系数A和ε分别为12和0.08[22],波高为6 m,波浪周期为12 s,海面和泥线处海流流速分别为0.7和0.1 m/s。

由此所得横流向隔水管涡激-参激耦合振动位移包络线如图3所示。由于海流的影响,隔水管在其静平衡位置附近做复杂的涡激-参激振动,隔水管中下部分振动较为剧烈。当t=100 s时,由于横向的隔水管涡激-参激振动产生的弯矩分布如图4所示。由图4可以看出,本算例条件下,隔水管1 418 m处弯矩变化最为剧烈,疲劳损伤最为严重,为隔水管疲劳损伤热点。

图3 隔水管涡激-参激耦合振动位移包络线Fig.3 Vortex-parametric coupled vibration displacement envelope of drilling riser

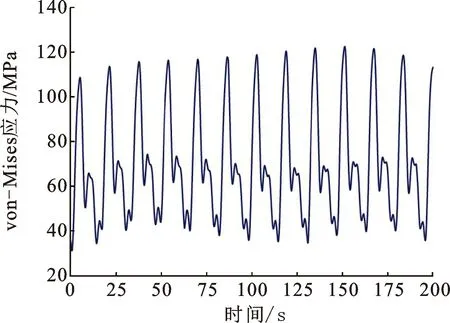

根据第四强度理论计算所得隔水管疲劳热点处von-Mises应力时程曲线如图5所示。由图5可以看出,隔水管疲劳热点处von-Mises应力呈周期性变化,由于隔水管轴向力周期和涡激振动周期的耦合影响,von-Mises应力的变化周期约为200 s。根据雨流计数法和式(6)所示的S-N曲线和式(7)所示的线性累积损伤理论,计算所得隔水管疲劳热点在图5所示的200 s时间段内的累积疲劳损伤为3.90×10-7,据此所得其疲劳寿命约为16.26 a。

图4 隔水管涡激-参激耦合弯矩分布Fig.4 Bending moment distribution of vortex-parametric coupled vibration of drilling riser

图5 隔水管疲劳热点处von-Mises应力时程Fig.5 Von-Mises stress time history of riser hotspot

3.3 敏感性讨论

深水钻井隔水管的参激振动与浮式平台的升沉运动密切相关,而浮式平台的升沉运动直接取决于波高、波浪周期和顶张力等参数。讨论波高、波浪周期、海流流速以及顶张力等参数对隔水管涡激-参激耦合振动特性及疲劳损伤的影响。

3.3.1 波 高

不同波高下隔水管疲劳热点处的von-Mises应力如图6所示。

图6 波高对隔水管疲劳热点处von-Mises应力的影响Fig.6 Influence of wave height on von-Mises stress of hotspot

由图6可以看出,波高对隔水管底部von-Mises应力具有较大影响,在保持波浪周期不变的条件下,波高的变化只影响疲劳热点处von-Mises应力的幅值,而对其周期没有影响;波高越大,隔水管疲劳热点处von-Mises应力幅值越大。当波高为2、4、6和8 m时,对应隔水管疲劳热点处的von-Mises应力幅值分别为80.4、111.5、123.9和164.7 MPa,疲劳热点处的累积疲劳损伤分别为1.02×10-7、2.97×10-7、3.90×10-7和1.15×10-6,据此计算疲劳寿命分别为66.17、21.35、16.26和5.51 a。

3.3.2 波浪周期

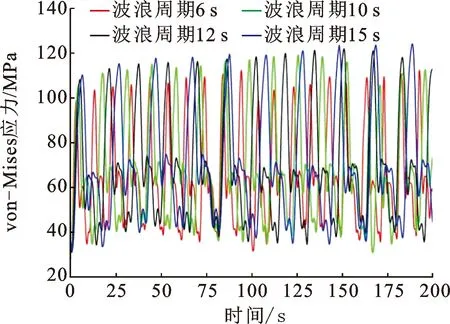

不同波浪周期下隔水管疲劳热点处的von-Mises应力如图7所示。

图7 波浪周期对隔水管疲劳热点处von-Mises应力的影响Fig.7 Influence of wave period on von-Mises stress of hotspot

由图7可以看出,波浪周期对隔水管疲劳热点处的von-Mises应力具有较大影响,主要体现在波浪周期通过改变浮式平台的升沉运动周期来影响隔水管的涡激-参激耦合振动,进而影响隔水管的轴向力分布和von-Mises应力的变化。当波浪周期为6、10、12和15时,隔水管疲劳热点处的von-Mises应力幅值分别为115.3、120.6、123.9和125.9 MPa,应力变化周期分别为100、167、200和248 s,可见von-Mises应力的幅值变化不大,但由于隔水管轴向力变化带来的隔水管疲劳热点处的von-Mises应力周期变化较为明显,计算所得隔水管疲劳热点处的累积疲劳损伤分别为2.28×10-6、6.80×10-7、3.90×10-7、2.43×10-7,据此计算疲劳寿命分别为2.78、9.33、16.26和26.10 a。

3.3.3 海面海流流速

不同海面海流流速下隔水管劳热点处的von-Mises应力如图8所示。

由图8可以看出,海流流速改变了隔水管横流向涡激振动特性,从而对隔水管涡激-参激耦合振动产生影响,海流流速越大,隔水管疲劳热点处的von-Mises应力幅值越大。当海面海流流速为0.5、0.7、1和1.5 m/s时,隔水管疲劳热点处的von-Mises应力幅值分别为98.6、123.9、142.5和157.6 MPa,疲劳热点处的累积疲劳损伤分别为2.26×10-7,3.90×10-7,5.77×10-7和1.07×10-6,据此计算疲劳寿命分别为28.06、16.26、10.99和5.93 a。

图8 海面海流流速对隔水管疲劳热点处von-Mises应力的影响Fig.8 Influence of sea surface current velocity on von-Mises stress of hotspot

3.3.4 隔水管顶张力系数

不同隔水管顶张力系数下隔水管疲劳热点处的von-Mises应力如图9所示。

图9 顶张力系数对隔水管疲劳热点处von-Mises应力的影响Fig.9 Influence of top tension coefficient on von-Mises stress of hotspot

由图9可以看出,顶张力系数对隔水管横流向涡激-参激耦合振动具有较大影响,这是因为:一方面隔顶张力可以改变隔水管的轴向力分布,对疲劳热点处的von-Mises应力产生影响;另一方面,轴向力分布也可以改变隔水管的涡激振动特性,也对疲劳热点处的von-Mises应力产生影响。本算例中,当隔水管顶张力系数为1.1、 1.2、1.3和1.4时,隔水管疲劳热点处的von-Mises应力幅值分别为156.5、121.2、107.3和105.2 MPa,疲劳热点处的累积疲劳损伤分别为7.54×10-7、3.90×10-7、2.45×10-7和1.89×10-7,据此计算疲劳寿命分别为8.41、16.26、25.88和33.55 a。

4 结 论

(1)横流向涡激-参激耦合振动下隔水管底部为疲劳热点;波高越大,疲劳损伤越大;波浪周期越小,疲劳损伤越大;海面海流流速越大,疲劳损伤越大;顶张力系数越小,疲劳损伤越大。

(2) 波高主要通过改变隔水管参激振动特性影响疲劳损伤,波浪周期主要通过改变隔水管参激振动下隔水管的轴向力影响疲劳损伤,海面海流流速主要通过改变隔水管横流向的涡激振动特性影响疲劳损伤,顶张力主要通过改变隔水管横流向涡激振动特性影响疲劳损伤。