顶管工作井深基坑施工工艺技术

2022-02-03王高伟

王高伟

(中国水利水电第三工程局有限公司,陕西 西安 710000)

0 研究背景

在引水管线施工中,对埋深较深的管线,现场技术多采用顶管是施工,顶管施工顶管井是施工的关键技术点,顶管井的施工受深基坑空间狭小、劳动强度大、安全系数低等问题因素制约。因此在顶管井深基坑施工,受地质情况严重影响施工安全,调整施工方法,加快施工进度及保障安全作业,是迫切改善的施工工艺。

1 工程概述

穿坝肩顶管段起点位于东沟二号水库坝上,终点位于水库坝体两侧,前段顶管长度为86.5m,后端顶管长度为69.5m,采用DN1000 球墨铸铁管,管顶埋深3m~17m。工作井设置在桩号为K0+100 处,采用逆作钢筋混凝土矩形井,井深17.3m,平面净尺寸为 9m×6m,井周边进行旋喷加固,接收井采用简易收坑的形式,顶管顶至终点后,在顶管终点处放坡开挖。

2 支护设计

为保障顶管井结构安全,顶管井采用临时双排旋喷桩+钢筋混凝土井壁支护形式。井壁周边采用双排旋喷桩进行土体加固处理,确保逆作法施工过程中侧向土体因深基坑施工而坍塌脱落,然后采用钢筋混凝土侧壁结构进行基坑侧壁支撑。

2.1 结构设计

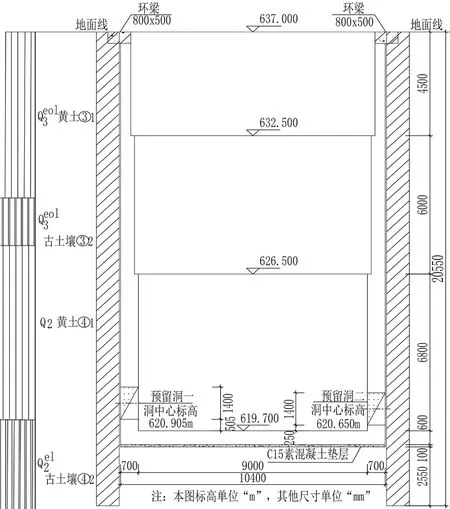

穿坝间段顶管工作井采用钢筋混凝土矩形井,采用逆作法施工,净平面尺寸9m×6m,底板埋深17.3m,竖向分三节,第一节井壁深度0m~4.5m,井壁厚度400mm,第二节井壁深度4.5m~10.5m,井壁厚度550mm,第二节井壁深度10.5m~17.3m,井壁厚度700mm。工作井底板厚度600mm,井壁周边采用双排旋喷桩进行加固。工作井结构底位于古土壤(Q3el)中,不存在软弱下卧层等不良地质情况,地基承载力要求不低于300kPa。采用Midas GEN 软件对工作井结构进行计算,得到结构的内力并依此来进行配筋。计算中侧向土压力按原状土的自重计算,地面超载为20 kN/m2。

2.2 支护结构计算

2.2.1 计算断面

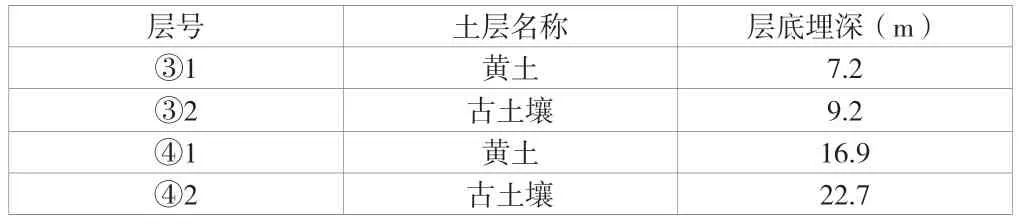

考虑顶管工作井逆作施工阶段进行结构计算,建立工作井三维计算模型。工作井深度范围内土层结构竖向分布见表1。

表1 工作井土层竖向分布

顶管工作井结构平面图如图1 所示,在Midas-Gen 中建立三维模型,计算顶管工作井在正常工况下的内力。侧向土压力按主动土压力计算。

图1 顶管工作井结构平面图

2.2.2 荷载计算

2.2.2.1 永久荷载及作用

永久荷载包括结构自重、土压力等。

2.2.2.1.1 结构自重

钢筋混凝土容重取值:25 kN/m³。

2.2.2.1.2 土的重力及土侧压力

顶板竖向土压力按土柱理论计算,荷载标准值按公式(1)计算。

明挖工作井侧壁水平土压力,按静止土压力计算:

式中:q—土体竖向压力;λ—土体容重,计算取20kN/m3;h—顶板顶至设计地面高度;λ—静止土压力系数。

式中:φ'—土的有效内摩擦角。

2.2.2.1.3 逆作法侧向土压力

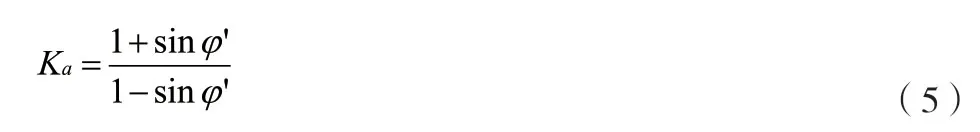

逆作工作井侧壁水平土压力,按朗肯主动土压力计算:

式中:σa—土体侧向压力;γ—土体容重,计算取20 kN/m3;z—顶板顶至设计地面高度;c—土体的黏聚力;Kaf—主动土压力系数。

式中:φ'为土的有效内摩擦角。

2.2.2.1.4 结构底板的基底反力

作用于结构底板的基底反力按照弹性地基上的平面变形截条计算,基床反力系数选用K=30000 kN/m³。

2.2.2.2 荷载计算

2.2.2.2.1 恒载

自重:按钢筋混凝土考虑,重度25kN/m³。侧向土压力如下。井顶:σ0=0 kN/m2距离井顶4.5m 变截面处:σ4.5=23.53kN/m2。距离井顶10.5m 变截面处:σ10.5=57.001kN/m2。井底:σ井底=119.61 kN/m2。

2.2.2.2.2 活载

地面超载:考虑堆载20 kN/m2;地面超载产生的侧压力为10 kN/m2。

根据工程地质勘察资料,顶管工作井位于地下水位以上,不考虑水压力。

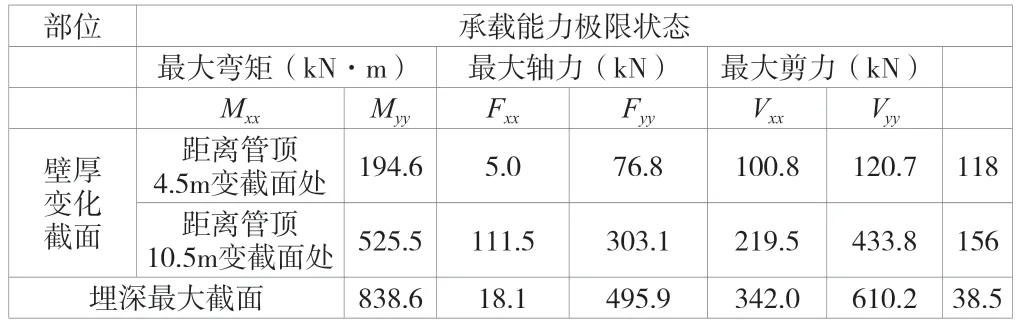

2.2.3 计算结果及配筋

通过软件计算,得到荷载基本组合下结构构件内力计算结果见表2。

表2 顶管工作井结构构件内力表

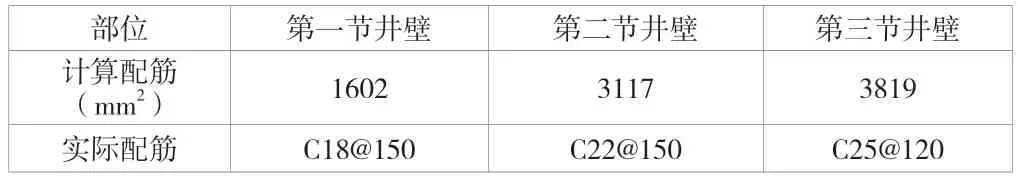

结构构件配筋计算见表3。

表3 顶管工作井结构构件配筋表

2.4 斜截面抗剪承载力验算

仅考虑混凝土项截面抗剪承载能力计算,如公式(6)所示。

式中:V—构件斜截面上的最大剪力;βc—混凝土强度影响系数;fc—抗压强度设计值;ft—抗拉强度设计值;b—矩形截面宽度;h0—截面有效高度。

式中:Vu—构件斜截面上的剪力;ft—抗拉强度设计值;b—矩形截面宽度;h0—截面有效高度。

混凝土强度等级:C30,βc=1.0。fc—抗压强度设计值,fc=14.3N/mm2。ft—抗拉强度设计值,ft=1.43N/mm2

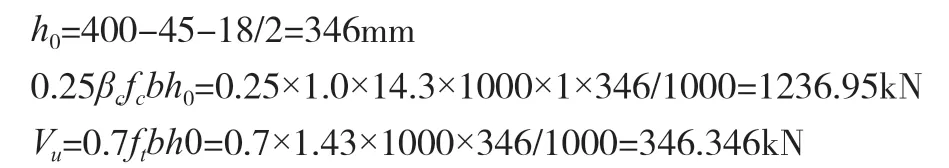

2.4.1 距离井顶4.5m 变截面处

管工作井壁厚变化截面处剪力最大为120.7 kN<346.346 kN,满足要求。

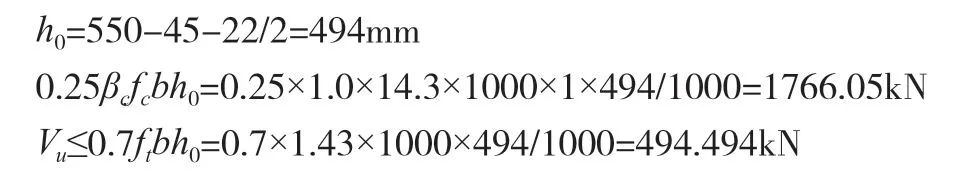

2.4.2 距离井顶10.5m 变截面处

管工作井壁厚变化截面处剪力最大为433.8kN<494.494kN,满足要求。

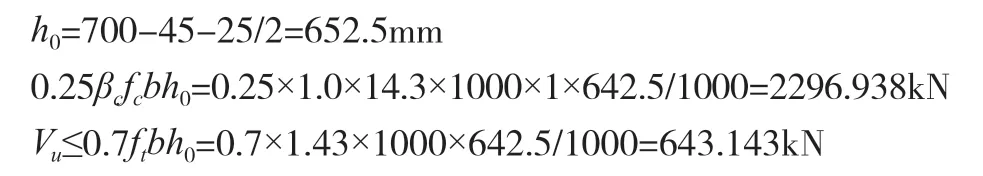

2.4.3 顶管工作井埋深最大截面处

顶管工作井壁厚变化截面处剪力最大为610.2kN<643.143kN,满足要求。

计算小结:顶管工作井结构在正常工况下,其承载能力极限状态计算满足相关规程规范的要求,设计结构尺寸及配筋合理。

3 工作井施工方法

顶管工作井施工旋喷桩土体加固+逆作法施工主体结构施工。

3.1 旋喷桩施工工艺流程及操作要点

3.1.1 工艺流程

工艺流程如下:场地整平→桩位放样测量→钻机固定桩位→浆液制备及钻机施工→旋喷钻机提升及钻杆清洗→钻机移至下一部位。

3.1.1.1 施工准备及钻机就位

钻机施工前,对施工范围内的所有地上附着物、地下管线进行彻底排查,清除施工区域范围内的障碍物。提前进行控制点布控,布控完成后进行桩位放样定位标记,桩孔坐标偏移量小于50 mm。移动旋喷桩设备到施工桩位,施工前,钻杆用0.5 MPa 低压射水试验检测是否正常。

3.1.1.2 浆液制备

水泥浆液按照设计文件配合比拌制。第一步将水注入、第二步水泥倒入,搅拌机进行搅拌工作时长10 min~20 min,打开桶底阀门,让水泥浆液先后通过两道孔径为0.8 mm 的筛网,第一次过滤后流入浆液池,第二次过滤后流入浆液抽入桶中,满足压浆备用[1]。

3.1.1.3 旋喷作业

钻头在预定桩位坐标高程,启动钻机钻孔;用旋喷注浆进行旋喷施工,钻孔和插管同步进行边钻孔边旋喷。钻机钻杆利用自身的喷射及振动贯入土中。喷浆管施工作业到达设计高程深度后,钻进深度停止,钻头持续旋转,高压泥浆泵压力持续施工,坐底喷浆30s,一边旋转一边喷浆,按照参数确定的速度提升钻杆,当达到设计要求后停止。

3.1.1.4 桩顶部分处理

当提升接近桩顶时,从桩顶以下1 m 开始,速喷慢提,再向上慢速提升0.5 m,直至桩顶停浆面。按上述2~3 步骤重复喷浆、搅拌,直至达到设计要求。

3.1.2 操作要点

旋喷桩施工质量是直接影响基坑开挖结构安全的必要条件,因此施工中要严格控制各步骤施工质量:1)旋喷桩帷幕施工完成后,进行基坑开挖,基坑抽水时,需要在井管接头周围缠尼龙纱滤网,防止颗粒土排出。2)喷桩注浆完成后,由于浆液析水现象,桩体存在不同程度收缩,使固结体顶部出现凹陷,应及时用水灰比0.6 的浆液进行补灌。3)在旋喷桩施工前进行试验桩施工,以确定桩基的各项施工参数,桩体施工完成后,对所有桩基进行抽样检测,确保旋喷桩满足设计规范要求,达到加固土体作用。4)采用旋喷桩须等加固后土体达到一定强度后再进行下一步施工。5)旋喷桩钻孔垂直度不应大于1%,桩体28d 龄期无侧限抗压强度不小于1.0 MPa。

3.2 顶管工作井逆作法施工工艺及操作要点

3.2.1 施工工艺

施工工艺:场地平整→测量放线→全断面开挖第一段基坑土方→施工第一段井壁钢筋并安装模板→浇筑第一段井体结构混凝土→放样第二段标高及井位坐标→设置排水、安装通风等设施→开挖第二段土方(半幅对称)→清理井孔四周壁、校核井孔垂直度和尺寸→第二节井壁钢筋模板施工→浇筑第二节井壁混凝土→重复循环第二节全部工序直至到设计深度→井底基础处理→井底结构施工。

3.2.2 操作要点

基坑开挖过程要严格控制支护质量、开挖质量:1)全断面开挖第一段土方到分段深度,井体结构钢筋及模板安装,浇筑混凝土,F实际养护≥80%F设计,才可以进行下层土方开挖。2)第二段之下土方开挖,F实际养护≥80%F设计后两侧土对称开挖,按工艺流程施工循环施工,防至井体结构突然下沉降。3)每段井体开挖→浇筑施工周期时间≤5 天,井体侧壁施工完成后,随即完成底板混凝土施工。4)井壁钢筋绑扎前,斜向下45°打入土体锚固钢筋增大侧壁混凝土与侧壁土方摩擦力,钢筋入土深度不小于1.0 m。5)基坑开挖根据现场土壤确定,每次开挖深度小于2.0 m。6)每段井体施工与基坑深度同步进行,同时设置跳角。7)由于采用逆作法进行自上而下进行浇筑,因此施工过程中应对土体加强监测。8)机械开挖时,在接近设计坑底标高应预留10cm~20 cm,由人工开挖,随挖随测。9)在顶管顶进过程中,如果发现井壁后背土体松散或存在间隙,应对井壁后的土体进行注浆处理以提高抗力。10)不能在井口3m周边堆载。堆载不大于20 kN/m2。11)工作井施工完成后,经验收合格才可以进行后序作业。

4 逆作法施工质量控制措施

4.1 旋喷桩施工质量控制

旋喷桩严格按照工艺操作,保证桩体质量,是开挖施工的前提条件[2]:1)钻机移动到指定桩位置上,随即进行钻杆垂直角度与水平坐标校对,钻杆按照桩位坐标固定,坐标偏差量小于10mm,必须保证施工桩垂直度。2)在施工过程中少量的土粒随着水泥浆液沿注浆管壁冒出地面,当出浆量不大于进浆量25%的现象,视为正常,超过25%或不冒浆时,查明原因,调试完成后方可继续施工。出浆量过大时有效喷射区域与注浆量不匹配,提高喷射压力,合理调整喷嘴直径,加快提升和旋喷速度等措施,减少出浆量。不冒浆时地层中有较大空隙,将适量速凝剂掺入旋喷浆液,减少浆液凝固时间或增大注浆量,直至出浆量正常后,继续正常施工。3)在旋喷施工过程中,水、气、浆、压力和流量符合设计值,防止管道及喷嘴被泥土堵塞,钻杆一旦出现堵塞现象,要立即对钻杆进行清洗,再进行旋喷施工。插管施工过程边射水边插,水压力不超过1MPa,高压水喷嘴要用塑料布包裹,防止泥土堵塞喷管。4)旋喷桩施工必须持续进行,施工期间不得间断。为了避免拆卸过程中出现脱离现象,确保下一节钻杆重合长度不小于100 mm。施工机械出现问题时,应停止施工,全面检查机械。保证旋喷桩施工质量,在桩底部1m 范围内合理增加喷浆时间。5)旋喷桩采用跳桩施工法施工,不能连孔施工。

4.2 顶管工作井施工质量控制

其质量控制从开挖到井壁钢筋绑扎及混凝土浇筑再到井体养护全过程控制:1)逆作法施工顶管井开挖前设置监测点,开挖按照施工流程要求进行分区、分段、分层开挖,上一段井体混凝土强度不小于80%以上才可以进行下一层土体开挖。2)井壁钢筋绑扎前预先斜向下45°打入支撑钢筋。3)混凝土满足强度要求,混凝土养护不小于7 天。

5 逆作法施工安全技术措施

通过桩体支护、对施工过程进行监测保障结构安全:1)进行双排旋喷桩施工加固周边土体,降低施工过程中土方开挖导致基坑土方坍塌风险。2)土方开挖过程中采用机械开挖距离旋喷桩施工位置减低施工速度,减少对基坑过度扰动。3)土方开挖采用分幅分层开挖,降低基坑侧壁局部应力集中现象。4)机械操作过程安排专人进行指挥操作,施工前全面检查机械安全性能。5)施工基坑下部土方及工作井主体时,检查并安装通气换气设备,基坑内部进行空气流动。工作挖掘面的工人要佩带含氧量探测仪,作业面氧气含量19.5%~23.5%。6)在基坑施工过程中安装沉降观测点,保证施工过程中基坑沉降侧移变形满足设计规范。

6 结语

该顶管工作井工程采用采用旋喷桩加固+逆作法施工工艺,提高顶管工作井施工效率,降低施工成本,缩短工期。该顶管工作井原设计施工采用混凝土支护桩+混凝土井壁组合结构,经与设计人员沟通优化采用旋喷桩进行侧壁支护+混凝土井壁组合结构,该设计优化降低工程施工成本,加快整体施工进度,经后期工程成本分析共节约成本约20 万元。该顶管工作井逆作法施工提供工程实践指导,为后续引水管线顶管工作井深基坑施工提供实践技术指导,同时为国内引水管线类似工程提供技术支撑。