基于二次回归正交旋转试验熔融沉积超声振动成型研究

2022-01-27何金辉王海雄刘善坤李亚君

何金辉,王海雄,刘善坤,李亚君

(桂林理工大学机械与控制工程学院,广西 桂林 541004)

0 前言

FDM作为快速成型技术的一种,具有结构简单、材料成本低和后处理方便等特点,被广泛应用于汽车内饰、医疗卫生和个性化工艺品制作等领域[1⁃2]。聚乳酸(PLA)材料由于具有良好的生物可降解性,成为FDM工艺中使用频率最高的材料之一[3⁃6]。随着对FDM的不断研究,其应用领域越来越广泛,人们对其产品质量的要求也明显提高,成型产品的力学性能和加工工艺之间的关系受到了许多研究人员的青睐,由于其加工工艺参数多而且内部联系机理较为复杂,因此通过优化工艺参数来提高材料成型件的力学性能具有重要意义。

尽管FDM应用前景广阔,但该技术的制造原理却限制了FDM成型工件的力学性能上限。使其与有模制造注射成型零件相比具有因相邻两丝之间焊接不良而导致的强度不足等问题。为了提高FDM制品的力学性能,国内外的研究人员普遍通过改进参数和材料改性的方式来实现。超声波辅助加工技术作为一种新型的制造加工技术在许多行业应用广泛。针对超声波改善材料力学性能的问题,许多学者做了相关的研究,其中何智等[7]通过在电弧增材制造中增加超声冲击,使材料内部柱状晶粒的大小发生了改变,通过对比发现增加超声振动后材料的拉伸强度有所提高。陈学永等[8]在激光烧结快速成型的过程中加入超声波,使得材料内部晶粒更加细化,硬度也明显提高。Richard等[9]在研究纳米晶表面改性时增加了超声振动装置,经过超声波处理后材料的表面粗糙度减小,硬度增加。通过以上研究发现超声波在改善材料力学性能方面有很好的效果,因此本试验在FDM的基础上引入了超声振动技术。在试验方法上,朱晨颖、白鹤和文周等[10⁃12]一批研究人员分别使用了田口实验法和正交试验法对熔融沉积成型参数进行了优化,这些方法虽然可以在试验次数不多的情况下获得较好的结果,但是不能在一定的试验范围内根据数据样本确定变量之间的相关关系以及相对应的回归方程。二次回归正交组合设计虽然能解决上述问题,但是依然存在二次回归预测值的方差随试验点在因子空间的不同位置呈现出较大差异,由于存在误差,因此很难由预测值找出最优区域。而回归正交组合的旋转设计可利用具有旋转性的回归方程在进行预测时对于同一球面上的点可直接比较其预测值的好坏,克服了二次回归正交组合设计的缺点[13]。

考虑到以上试验设计中存在的不足,本文在原有成型方式上增加了超声振动装置,探究超声振动对熔融沉积成型的影响。在此基础上,分别选取外壳厚度、填充密度、超声波功率3个因素为研究对象,采用二次回归正交旋转组合试验法对熔融沉积成型工艺进行优化,对提高熔融沉积成型制品的力学性能具有指导性的意义。

1 实验部分

1.1 主要原料

本文使用的材料是ESUN品牌1.75 mm的PLA+3D FILAMENT热塑性丝材,颜色为象牙白色;这种材料具有良好的熔体流动性和打印的平滑性;韧性高、硬度和刚度大、抗划伤性能好、表面易于着色,被广泛应用于FDM领域。

1.2 主要设备及仪器

熔融沉积成型3D打印机,Y7510,深圳巨影投资发展有限公司;

电子万能试验机,WDW⁃50,献县金晟试验仪器厂;

超声波电源(超声波发生器),THD⁃T1,深圳太和达科技有限公司;

超声波换能器,28KHZ60W,深圳旭升精密机械有限公司;

超声振动FDM设备:在原有的FDM设备的成型基板上增加了超声振动系统,通过调平装置对设备进行了重新调平,使其能够正常工作;组装完成后的设备如图1所示;超声振动装置主要由3部分组成,其中包括超声波发生器、超声波换能器以及辅助装置;在工作中,超声波换能器中特制的压电陶瓷将超声波电源产生的高频电信号转换为强有力的机械振动,最后通过辅助装置把机械振动传递到成型基板上,从而实现超声振动熔融沉积成型。

图1 超声振动FDM设备Fig.1 Ultrasonic vibration FDM equipment

1.3 样品制备

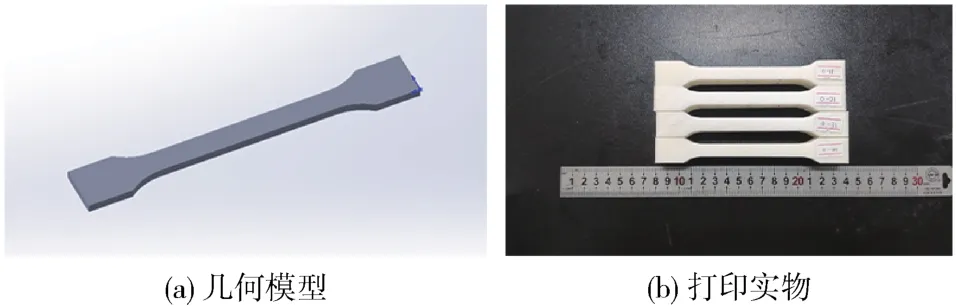

根据GB/T 1040.2—2006中试样的形状与尺寸进行设计,采用的是1A型的哑铃状试样[14];FDM具体加工工艺过程如图2所示,基本工艺流程可归纳为5步:

图2 FDM工艺流程图Fig.2 Flow chart of FDM process

(1)根据制造对象和设计要求利用三维绘图软件绘制符合尺寸要求零件的形状并转换为STL格式的文件。

(2)安装材料,更换基座,进行分层切片处理加入支撑并检查数据是否有误,设置零件的成型位置和FDM成型的基本参数如打印温度、喷嘴温度、打印速度和超声波功率等。

(3)对设备进行预热,按照设置参数对零件进行逐层制造直至零件成型。

(4)可根据具体情况对已成型的零件进行后处理。

(5)若改变参数可重复步骤(2)、(3)、(4)进行。FDM样品如图3所示。

图3 FDM样品图Fig.3 Diagram of FDM sample

1.4 单因素试验设计

在FDM的过程中,有很多影响产品力学性能的因素,其中主要的影响因素有层厚、外壳厚度、填充密度、打印速度以及填充方式等。本试验选择同一种类的PLA+材料,在打印速度为60 mm/min、层厚为0.1 mm、打印温度为220℃和填充方式为45°的条件下,研究外壳厚度(0.4、0.8、1.2、1.6 mm),填充密度(70%、80%、90%、100%)及超声波作用功率(0、32、40、48、56 W)对FDM产品拉伸强度的影响。

1.5 二次回归正交旋转组合试验设计

为了确定在多个因素下材料拉伸性能的最佳工艺参数,本文在单因素实验的基础上,选择适当的参数范围,分别对外壳厚度(A)、填充密度(B)和超声波功率(C)3个因素进行了二次回归正交旋转组合设计试验,以拉伸强度(Y)为响应值,试验变量因素水平如表1所示。

表1 正交旋转试验因素水平编码表Tab.1 Factor level and coding of orthogonal rotation test

1.6 性能测试与结构表征

为了排除各参数差异化对试验造成的误差,所有试验采用同一个经过改装后的FDM超声振动打印机。在测试过程中,保持恒定的拉伸速度不变,始终控制在3 mm/min,拉伸样件的标距为50 mm。利用电子万能试验机对拉伸样件施加纵向的拉伸载荷,可测得每个试样的拉伸强度[15]。为了避免试验的偶然性误差,每组试验数据测量3次,最终的拉伸强度取三者的平均值作为试验值。

2 结果与讨论

2.1 单因素实验结果分析

为了研究不同外壳厚度对PLA制件拉伸强度的影响,选择填充密度为90%,超声波功率为40 W,结果如图4所示。由图可知,随着外壳厚度的增加,拉伸强度也显著提高。在外壳厚度小于1.2 mm时增长较快,但当外壳厚度为1.6 mm时,拉伸强度增长趋势变缓。外壳厚度指平行于拉伸受力方向且与内部填充物成45°夹角的壁厚。拉伸的过程中外壁往往会先出现断裂而后内部填充物才发生断裂,在内部填充物不变的情况下,随着外壳厚度的增加,拉断外壁的力也随着增大,从而使拉伸强度不断提高。当外壳厚度超过1.2 mm以后,在拉伸过程中整个零件内外部受力较为均匀,外壳厚度对零件拉伸强度的影响逐渐减小,因此当外壳厚度大于1.2 mm时拉伸强度的增长趋势会变缓。故本试验选择最适当的外壳厚度为1.2 mm。

图4 外壳厚度对拉伸强度的影响Fig.4 Effect of shell thickness on tensile strength

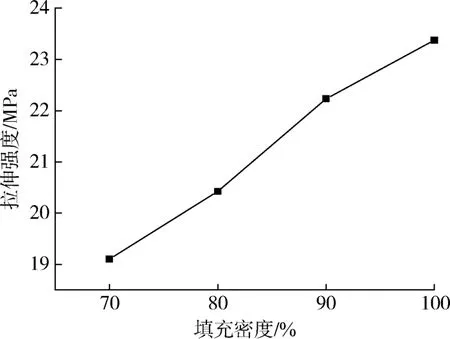

为了研究不同填充密度对PLA制件拉伸强度的影响,选择外壳厚度为1.2 mm,超声波功率为40 W,如图5所示,随着填充密度的增加,拉伸强度明显提高,当填充密度在80%~90%之间时提高拉伸强度的效果最为显著。其原因是:当填充密度较小时,喷嘴在走丝的过程中相邻两丝之间的空隙较大,缺乏有效支撑,内部容易形成空洞的现象,因而导致填充密度小时,拉伸强度也较低。随着填充密度的增加,相邻两丝之间的间隙也随之减小,使零件更加致密,从而拉伸强度提升较快,特别是在填充密度为80%~90%之间时较为明显。当填充密度超过90%时,两丝之间是几乎完全接触但还没有达到完全接触的状态,因此拉伸强度也有所提升但是提升速度相对变缓。由于试验需考虑成本和效率,故选择最佳的填充密度为90%。

图5 填充密度对拉伸强度的影响Fig.5 Effect of packing density on tensile strengt

为了考察不同超声波功率对拉伸强度的影响,选择外壳厚度为1.2 mm,填充密度为80%,由图6可知随着功率的增大,拉伸强度逐渐提高,当功率为48 W时拉伸强度最大,之后随着功率的增加拉伸强度降低。其原因是,当超声波功率在0~32 W之间时振动较小,外加能量损失严重,传递到工件上的振动较弱,因此拉伸强度增长缓慢。随着超声波功率的增大,振动逐渐增强,在超声场的作用下,两结合面处的分子链迅速穿过相邻界面并产生联结,同时高频振动还会使一部分分子链断裂,释放出热量,使熔体的黏度降低,增强了流动性,从而拉伸强度提升明显。当超声波功率超过48 W时,已突破了超声波作用的界限,破坏了结合面处分子链的关系,同时也使工件的尺寸发生变化,因此拉伸强度出现了下降的趋势。故选择最佳超声波功率为48 W。

图6 超声波功率对拉伸强度的影响Fig.6 Effect of ultrasonic power on tensile strength

在图6中选择了超声波功率为0、32、40、48、56 W 5个变量进行试验,其中每个变量中又选择了3个平行样进行测试,把3次测量的拉伸强度的平均值作为该变量下的拉伸强度,经过计算分别得出5个变量下每个变量的偏差范围,其结果如下:在0 W时最大偏差为2.55%,最小偏差为1.53%;在32 W时最大偏差为4.52%,最小偏差为3.12%;在40 W时最大偏差为1.25%,最小偏差为1.05%;在48 W时的最大偏差为2.15%,最小偏差为1.5%;在56 W时的最大偏差为3.72%,最小偏差为2.54%。由以上实验数据的偏差范围可知,最大偏差为4.52%,均小于5%,说明此次实验测量结果在合理的范围之内。

2.2 二次回归正交旋转组合设计试验结果及分析

根据单因素实验结果,选取外壳厚度(A)、填充密度(B)和超声波功率(C)3个因素,以拉伸强度(Y)为响应值,试验方案及结果如表2所示。

表2 二次正交旋转试验方案及试验结果Tab.2 Quadratic orthogonal rotation test scheme and test results

利用Design⁃Expert 8.0软件对表2中的试验数据进行分析,建立A、B和C三因素的回归模型,计算得出回归系数,得到拉伸强度(Y)的回归拟合方程如式(1)所示:

对以上二次回归方程进行方差分析,结果如表3所示。回归模型的P=0.000 5,远小于0.01,模型影响差异极为显著。失拟项P=0.182 6>0.05,失拟项不显著,说明预测值与试验值之间有较强的相关性,拟合方程预测值和试验值误差比较小,可以用该拟合方程预测拉伸试验的优化工艺条件。模型的F值与拉伸强度成正比,F值越大则对拉伸强度的影响越大[16]。从各因素的P值大小可以判断出A、B、C、外壳厚度和填充密度的交互项(AB)的P值均小于0.01,则说明其对拉伸强度具有极其显著的影响。其余各项P值大于0.05则影响不显著。从回归方程的系数和表3中F值可以得出影响拉伸强度的因素由高至低的顺序为:A>B>C。

表3 回归模型方差分析Tab.3 Analysis of variance of regression model

利用Design⁃Expert 8.0软件对上述回归方程作3D响应曲面图,如图7所示,响应面可以反映因素之间的影响程度[17],曲面越陡说明其对拉伸强度的影响越大。其中图7(d)中随着填充密度和外壳厚度的增加,拉伸强度先剧烈增加随后又出现小幅度下降的趋势,通过图7(a)二维等高线可知,两因素之间的交互作用明显。如图7(e)所示,随着外壳厚度和超声波功率的增加,拉伸强度逐渐增加,通过图7(b)二维等高线可知,两因素之间存在一定的交互作用。如图7(f)所示,随着填充密度和超声波功率的增加,拉伸强度增加缓慢,通过图7(c)二维等高线可知两因素之间的交互作用不太明显。此分析与方差分析基本吻合。

图7 各因素对拉伸强度的等高线和响应面图Fig.7 Contour and response surface diagram of various factors on tensile strength

2.3 验证试验

为了进一步验证二次回归模型的可靠性,任意选择3种不同试验方案的试样进行验证,每组中选择3个样本进行试验,结果取拉伸强度的平均值。具体试验结果和工艺参数见表4。从试验结果可以得出,随机选择3组不同参数的试样的拉伸强度分别为 22.253、22.232、22.316 MPa,通过二次回归方程计算预测的拉伸强度分别为22.182、22.640、22.050 MPa,试验结果与预测值误差在0.3%~1.8%之间,误差数值很小,表明试验与回归模型具有很高的重复性,因此回归模型可靠。

表4 验证试验Tab.4 Verification test

3 结论

(1)在原有FDM设备上增加超声振动装置,通过试验发现增加超声振动后材料的拉伸性能比没有增加超振动材料的拉伸性能有所提高;在同等的条件下,不加超声波的平均拉伸强度为19.663 MPa,超声波为40 W时的平均拉伸强度为22.38 MPa,加超声波后对材料的拉伸性能提升了13.8%;为后续改善FDM产品的力学性能提供了一定的参考;

(2)通过试验建立了外壳厚度、填充密度和超声波功率3种影响因素和拉伸强度为响应值的相互作用模型,确定了最佳工艺参数组合为:外壳厚度1.2 mm、填充密度为90%、超声波功率为40 W;此条件下的拉伸强度为22.05 MPa;

(3)通过响应面和等高线图可以得到外壳厚度、填充密度、超声波功率以及外壳厚度与填充密度之间的交互作用对拉伸强度的影响最显著;影响拉伸强度的因素由高至低的顺序为:A>B>C;采用二次回归正交旋转组合试验进行回归分析,拟合得到了拉伸强度和打印参数之间的数学回归方程并且通过试验对方程的可靠性进行验证,结果表明二次回归方程具有较高的重复性,可靠性良好。