焊接残余应力及几何缺陷对桁架臂稳定性影响分析

2022-01-27付河灵,王欣*,罗凯

付 河 灵,王 欣*,罗 凯

(1.大连理工大学 机械工程学院, 辽宁 大连 116024; 2.湖南中联重科履带起重机股份有限公司, 湖南 长沙 410000 )

0 引 言

随着社会经济的飞速发展,尤其是在核电工程、风力发电、石油化工、市政工程、交通建设等需求的带动下,市场对性能优越、作业空间大的履带起重机的需求也越来越大.桁架结构具有自重轻、刚度好、抗弯性能好、受力合理、迎风面积小等优点[1],因此广泛应用于工程起重机械产品中,如履带起重机、塔式起重机的臂架系统.臂架是履带起重机的主要承载结构,但结构的初始缺陷会对其承载能力产生一定的影响且不可避免.

初始缺陷可分为3类:材料性能缺陷、几何缺陷和力学缺陷.材料性能缺陷主要由工艺问题导致,如钢材的结疤、夹杂、裂纹、划痕、脱碳、麻点等,其影响了材料的屈服强度,以及材料的密度.几何缺陷是指实际结构的几何参数与理想结构间存在的差异,主要包括结构的节点空间位置偏差、杆件的初挠曲、节点初偏心、构件截面形状和截面特征差异等.结构在制造焊接的过程中会产生较高的残余应力和变形,在承受荷载之前就会受到残余应力的影响,此影响可看作结构的力学缺陷[2].

董森[3]的研究表明在考虑加强筋残余应力时,不同形式加强筋的结构极限强度影响不尽相同,其中扁钢式加强筋对极限强度影响最大,使结构极限强度降低6.6%.

熊忠平[4]的研究表明焊接残余应力对焊缝附近区域材料的临界屈服荷载有较大影响,部分节点位置最大影响量达到60%.而在单条焊缝条件下,焊接残余应力对结构整体极限承载能力影响较小.裴云亮[5]的研究表明杆件初挠曲几何缺陷对网壳结构的承载力有较大影响,网壳结构的最终破坏源于带有弯曲杆件的率先失稳.陈哲武[6]的研究表明受弯梁、轴压杆和压弯构件对初挠曲较为敏感,临界承载能力偏差在15%范围内.残余应力可使受弯梁、轴压杆和压弯构件稳定承载力分别降低8%、4%和6%.综上可知,由于加工制造导致杆件空间节点位置偏差和杆件初挠曲以及由于焊接导致的焊接残余应力不容忽视.为此,本文通过热-结构耦合分析模拟焊接残余应力对臂架的影响,并将缺陷模态法引入臂架几何缺陷模拟中,通过算例来表征焊接残余应力和几何缺陷对臂架稳定性的影响.

1 有限元建模

为分析焊接残余应力对臂架承载力的影响,本文建立了K型相贯的实体单元精细化模型,进行焊接过程的数值模拟.其余部分采用梁单元,利用多点约束方法MPC技术实现实体单元和梁单元之间的连接.

1.1 臂节多尺度模型

通常履带起重机桁架臂的弦杆和腹杆采用Beam单元建模,但是Beam单元不是热分析单元类型,无法进行钢管相贯处的焊接模拟,故本文选用Solid单元在钢管相贯处进行建模.

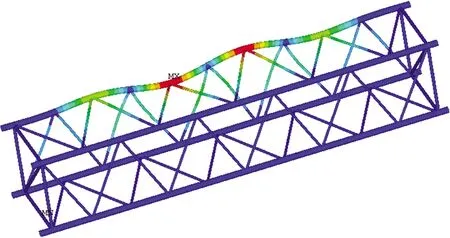

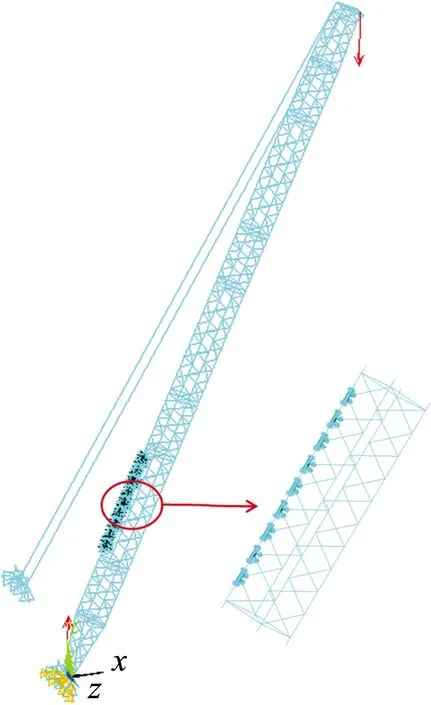

由于臂架结构庞大,相贯节点众多,如果所有相贯处都采用实体单元建模,会造成单元数量众多,难以计算.本文首先对臂架进行屈曲分析,选取发生局部失稳的臂节并在失稳处建立梁-实体单元的多尺度有限元模型[7].失稳臂节如图1所示,臂节多尺度模型如图2所示,臂架有限元模型如图3所示.模型单元总数为180 706,节点总数为298 232.臂架变幅拉板末端施加全位移约束,在臂架根部铰点处施加静定位移和角位移约束.

图1 臂节失稳模态Fig.1 Instability mode of boom section

图2 臂节多尺度模型Fig.2 Multi-scale model of boom section

1.2 K型节点相贯模型

焊接数值模拟过程中,在远离焊缝的区域,焊接温度场和应力场的分布较为均匀,受焊接热源的影响较小.本文在分析焊接位置的温度场和应力场时,取相贯处弦杆长800 mm,腹杆长400 mm 作为研究对象,将几何模型划分为焊缝区、过渡区、边缘区,如图4所示.

图3 臂架有限元模型Fig.3 Finite element model of boom

图4 相贯几何模型Fig.4 Intersecting geometry model

为了方便计算,把相贯焊缝简化为同腹杆壁厚的柱体.焊缝区受温度影响较大,采用映射方式对焊缝区进行网格划分,划分的网格比较规整有序,方便后续的焊缝单元排序,并且保证所有焊缝划分规格相同;边缘区也采用映射划分;由于过渡区比较复杂,采用自由划分.边缘区和焊缝区采用Solid70单元,过渡区采用Solid90单元.相贯有限元模型如图5所示.焊缝单元俯视图如图6所示.

1.3 多点约束方法

Beam188单元每个节点有3个移动自由度和3个转动自由度,而Solid单元每个节点只有3个移动自由度.要想真实模拟梁和实体单元之间力和力矩的传递,连接方法至关重要.梁-实体MPC接触对的建立很好地解决了这个问题.

图5 相贯有限元模型Fig.5 Intersecting finite element model

图6 焊缝单元俯视图Fig.6 Top view of weld unit

多点约束是以一个节点的某几个自由度为标准值,然后将其他节点的某几个自由度与这个标准值建立关系,如下式:

式中:Cj为权系数,uj为主节点自由度,ui为从节点自由度,C0为常数.

本文选用CONTA175单元作为接触单元,设置接触算法(k2)为MPC algorithm,面的约束类型为力分配面约束,设置接触面行为为绑定.目标单元选择TARGET170单元,并建立依附于TARGET170单元的空实常数,MPC约束对的数量与空实常数保持一致.TARGET170和CONTA175 依靠空实常数建立联系.MPC连接对如图7所示,显示截面后的单元连接如图8所示.

图7 MPC连接Fig.7 MPC connection

图8 显示截面后单元连接Fig.8 Element connection after section display

2 焊接过程模拟

焊接过程数值模拟采用热-结构耦合方法进行,首先对结构温度场进行分析,然后将温度场计算结果作为荷载,对结构应力场进行求解.

焊接是一个瞬态传热的过程,应采用瞬态热分析.本文使用生死单元技术来实现焊缝金属的填充过程[8].首先对焊缝单元进行排序,并将所有焊缝单元“杀死”,然后根据排序逐一将焊缝单元“激活”,并施加焊接热源.在对下一段焊缝施加焊接热源时,要将上一段焊缝的焊接热源消除,而上一段施加焊接热源后所得的温度场分布就是下一段焊缝热源加载的初始温度条件[9].由此实现焊缝金属的填充过程和模拟移动的焊接热源.

单元的生死功能是通过修改单元的刚度阵来实现的.例如杀死单元通过给单元刚度阵乘以一个很小的单元刚度系数1×10-6,使该单元对总刚度矩阵不产生任何作用来实现.ANSYS中使用EKILL命令杀死单元,使用EALIVE命令激活单元,使用ESTIF命令设置单元刚度系数.

2.1 焊接温度场计算

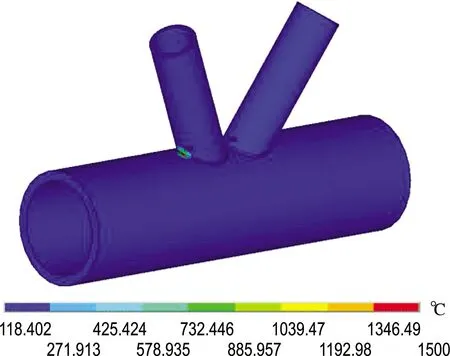

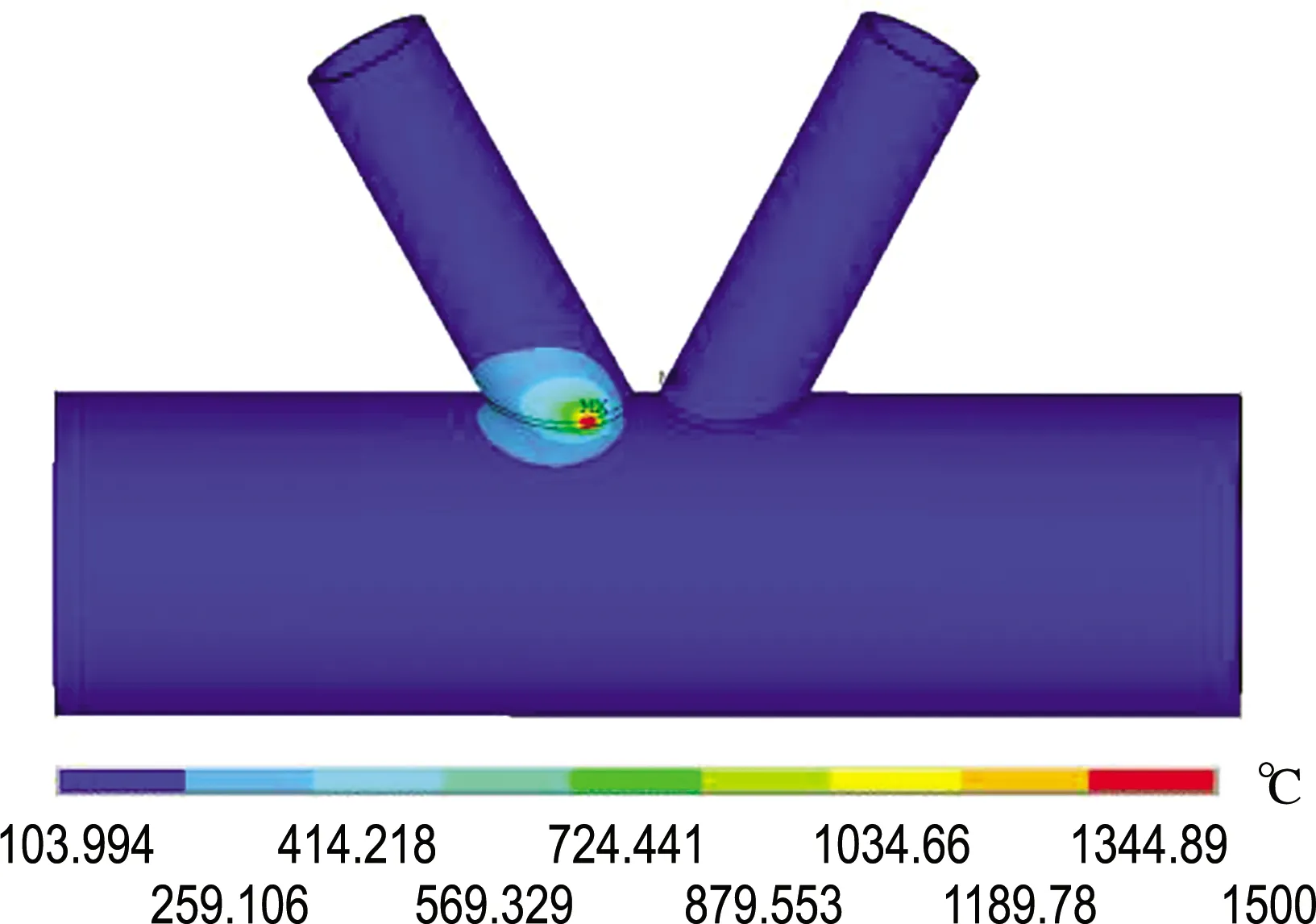

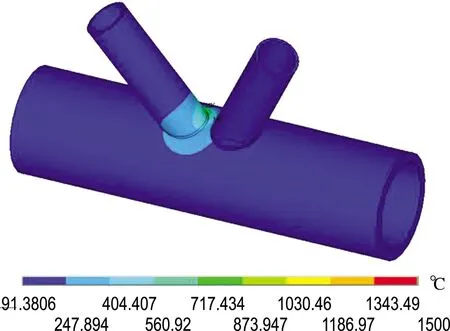

以模型中一个K型相贯焊缝为例,进行温度场求解,温度场求解主要考虑热传导和热对流.环境温度设置为25 ℃,高强材料的焊接需要预热与缓冷,因此根据FGS78WV型号高强度合金钢的焊接工艺,设定焊接预热温度为120 ℃,预热范围为以K型节点为中心,弦杆长800 mm,腹杆长400 mm.焊缝处网格的尺寸为10 mm.为了方便焊接数值模拟过程中焊缝单元的排序和激活,且根据相关焊接工艺以及焊缝处网格大小,设定焊接速度为10 mm/s,且数值模拟时一次焊接成功(不考虑补焊及多道焊).单根腹杆与弦杆焊接时长为46 s,焊接时最高温度设为1 500 ℃.对于K型节点(图9),焊接顺序为先焊接左侧腹杆,再焊接右侧腹杆,每个腹杆采取逆时针焊接,从0°位置开始焊接(图6).两个腹杆焊接完成,设定从高温缓冷到环境温度的时间为4 000 s.有限元模拟中,沿逆时针方向施加热源并激活相应单元.左侧腹杆焊接温度分布云图如图9所示.

(a) 1 s时温度分布云图

(b) 15 s时温度分布云图

(c) 30 s时温度分布云图

(d) 45 s时温度分布云图

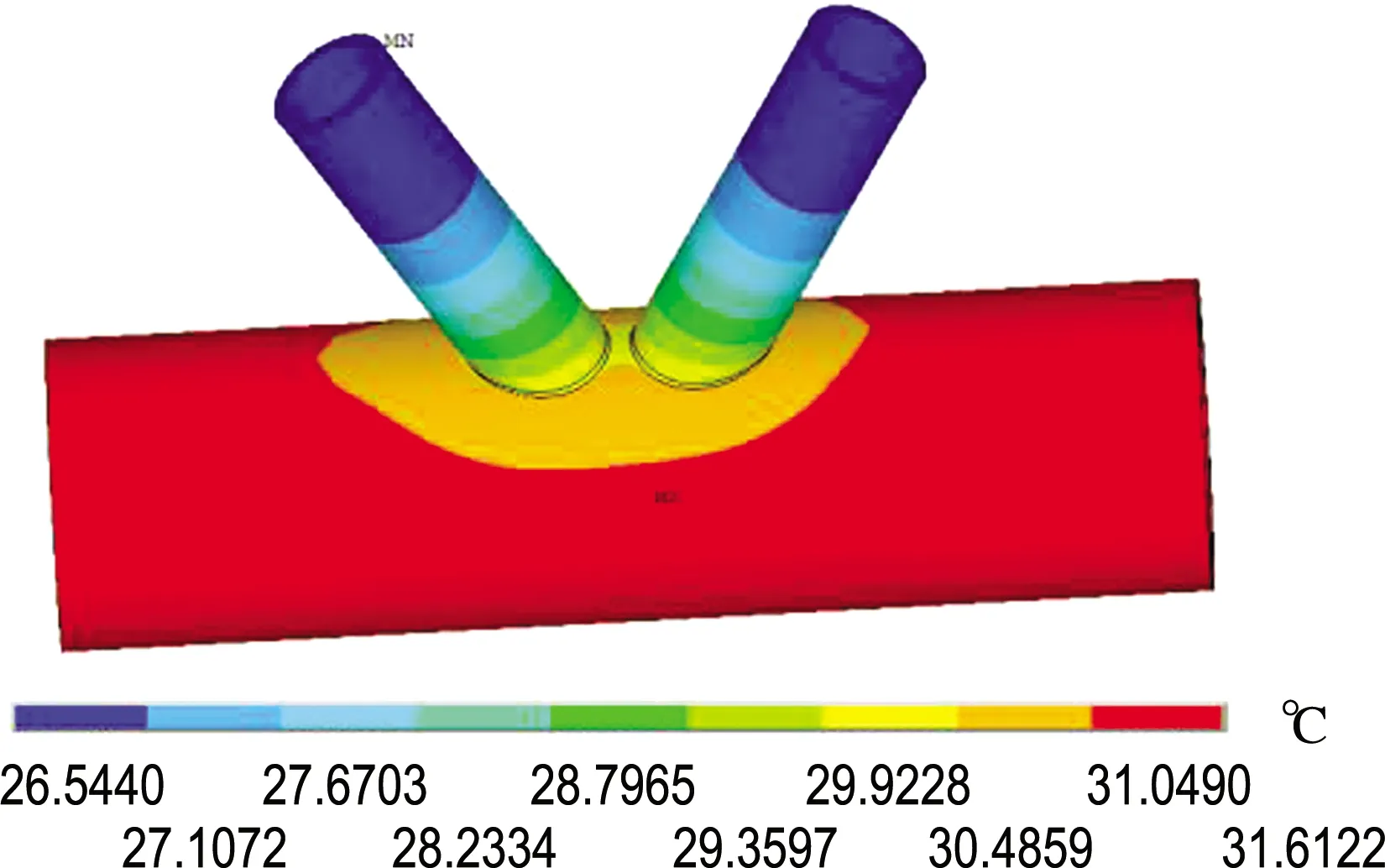

由图9可知,焊接加热是一个动态瞬变的过程,焊接热源作用位置温度迅速升高,随着热源移动,焊缝温度迅速下降.在46 s时,左侧腹杆完成焊接.右侧腹杆焊接温度云图与左侧腹杆焊接温度云图基本一致.92 s后焊件进入冷却阶段,冷却到4 000 s时,模型恢复到25 ℃,如图10所示.选择左侧腹杆环形焊缝的4个节点进行温度场分析,每个节点间隔为90°,如图6所示.4个节点的温度-时间曲线如图11所示.以0°位置为例,由于焊接热源作用,开始时温度瞬时升高,随着热源的远离,温度逐渐下降,焊接时热源作环形运动,随着焊接的进行,热源距离初始位置越来越近,温度又逐渐升高,在46 s时热源又重新回到初始位置(0°).46~92 s为右侧腹杆焊接,会对左侧环形焊缝温度分布产生一定影响,但总体呈下降趋势.之后进入冷却阶段,环形焊缝温度逐渐冷却到室温.

2.2 焊接应力场计算

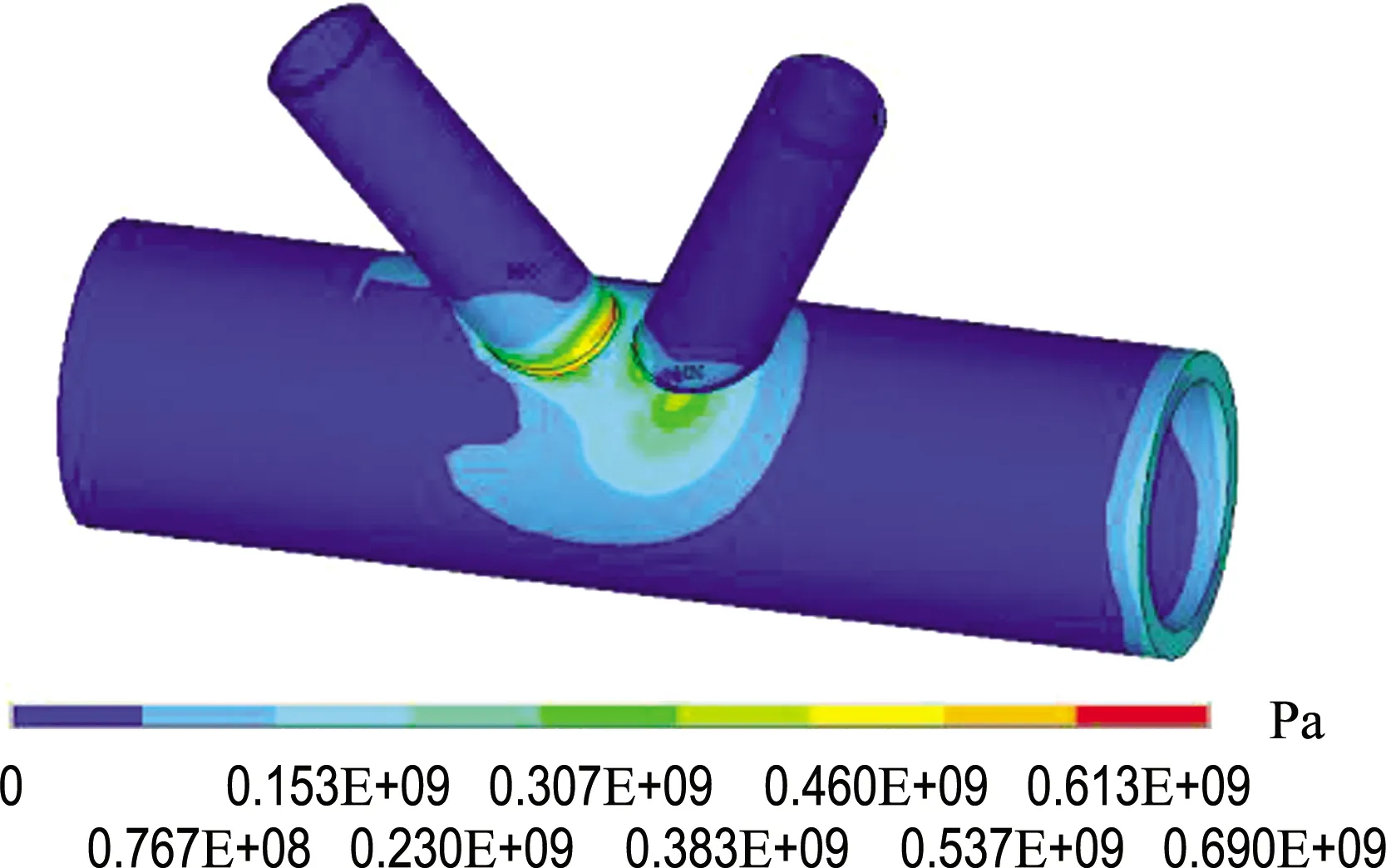

首先,把热单元转化为结构单元,设置结构的材料物理属性,如屈服强度、热膨胀系数等,企业技术要求中规定焊材强度不低于被焊接母材强度,本文设置焊接材料强度和母材强度相同.其次,将热分析节点温度施加到结构单元,保证时间点和荷载步与温度场一致,单元的激活顺序也要一致.最后,施加约束条件,对结构进行求解.各时刻应力场云图如图12所示.

通过生死单元技术实现焊接过程的动态变化过程,当单元被杀死,单元处于零应力状态;随着单元被激活,单元开始承担应力.当冷却至4 000 s时,焊接温度场为室温,此刻的残余应力为最终焊接残余应力.由图12可知,焊接残余应力分布复杂,局部达到钢材的屈服强度.选择左侧腹杆环形焊缝的4个节点进行应力场分析,每个节点间隔为90°,如图6所示.4个节点的应力-时间曲线如图13所示.当焊缝单元没有被激活时,焊缝单元的应力为0,只有被激活后(焊接热源到此位置),焊缝单元才会有相应的应力变化.4个节点的应力随着热源的移动不断发生变化,第二条焊缝焊接完成(t=92 s)之后,应力逐渐趋于平缓.

(a) 300 s时温度分布云图

(b) 500 s时温度分布云图

(c) 1 200 s时温度分布云图

(d) 4 000 s时温度分布云图

图11 温度-时间曲线Fig.11 Temperature-time curves

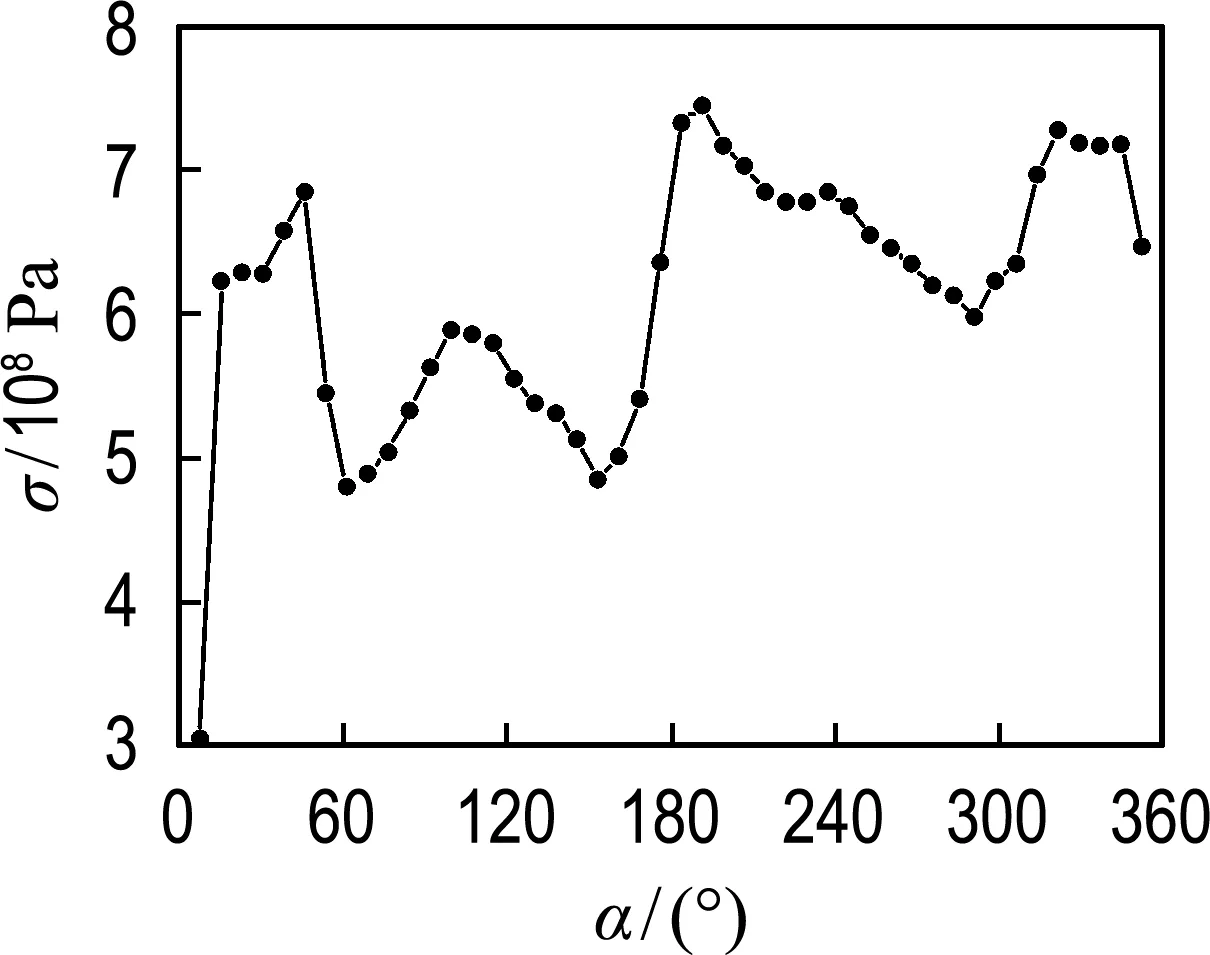

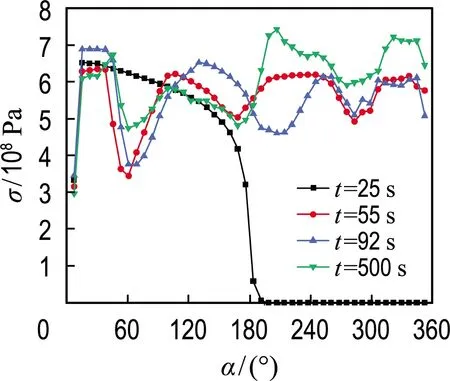

本文以左侧腹杆环形焊缝为研究对象,其沿焊缝中心线方向α最终残余应力分布如图14所示,残余应力分布呈周期性变化,分布范围在305~745 MPa.对模型应力分布情况进行深入分析,计算出沿不同路径下应力变化曲线,路径如图15所示.图16为焊缝中心线处不同时刻残余应力分布曲线,t=25 s时,焊接热源大约移动到环形焊缝一半处,在焊缝180°附近,由于后面的焊缝单元没被激活,应力发生突变,降为0.t=55 s和t=92 s时,应力分布曲线基本一致,只是由于焊接热源位置不同而产生细微的差别.t=500 s时,残余应力经过进一步的扩散,其峰值相比焊接阶段发生了变化,尤其是焊缝在大约210°附近差值最大,该阶段的残余应力分布较为接近最终残余应力的分布情况.图17为沿弦杆轴线方向不同时刻残余应力分布曲线,图18为沿腹杆轴线方向不同时刻残余应力分布曲线.由图可知,沿弦杆轴线方向残余应力变化趋势较为陡峭,在距离焊接起始点d=40 mm处,残余应力逐渐稳定;沿腹杆轴线方向残余应力变化趋势较为平缓,在距离焊接起始点d=60 mm处残余应力逐渐稳定.

(a) 25 s时应力分布云图

(b) 55 s时应力分布云图

(c) 92 s时应力分布云图

(d) 500 s时应力分布云图

(e) 4 000 s时应力分布云图

图13 应力-时间曲线Fig.13 Stress-time curves

图14 焊缝中心线方向最终残余应力分布曲线Fig.14 The final residual stress distribution curve in the direction of the weld centerline

图15 路径示意图Fig.15 Schematic diagram of the path

图16 焊缝中心线方向不同时刻残余应力 分布曲线Fig.16 Residual stress distribution curves at different moments in the direction of the weld centerline

图17 沿弦杆轴线方向不同时刻残余应力 分布曲线Fig.17 Residual stress distribution curves at different moments along the axis of the chord

图18 沿腹杆轴线方向不同时刻残余应力 分布曲线Fig.18 Residual stress distribution curves at different moments along the axis of the web

3 计算分析

3.1 几何缺陷对臂架稳定性影响

屈曲模态是临界点处的结构位移趋势,理论上,具有N个自由度的结构在某种荷载作用下具有N阶屈曲模态.一致缺陷模态法认为结构的最低阶临界点所对应的屈曲模态为结构的最低阶屈曲模态,结构按该模态变形将处于势能最小状态[10],在加载的最初阶段即有沿着该模态变形的趋势,若结构缺陷分布形式与最低阶屈曲模态相吻合,将对结构受力性能产生最不利影响.本文在一致缺陷模态法的基础上,考虑了前6阶屈曲模态作为臂架几何缺陷分布形式.

为了模拟实际工程中真实缺陷幅值,需要对缺陷幅值进行调整.《钢结构设计规范》(GB 50017—2017)[11]中规定缺陷幅值为杆长的1/1 000.臂架整体失稳,如图19所示,本文按单波正弦缺陷模拟,单波正弦臂节屈曲模态放大比例因子

ris=L/A

(1)

臂架局部失稳,如图20所示,本文按双波正弦缺陷模拟,双波正弦臂节屈曲模态放大比例因子

rid=L/(umax-umin)

(2)

结构的初始几何缺陷

ΔX=riφi

(3)

式(1)~(3)中:L为弦杆长度的1/1 000,A为屈曲模态中单波正弦的峰值,umax为屈曲模态中节点波峰位移的最大值,umin为屈曲模态中节点波谷位移的最大值,φi为结构屈曲模态.

图19 臂架整体失稳云图Fig.19 The overall instability cloud diagram of the boom

图20 臂架局部失稳云图Fig.20 Local instability cloud diagram of boom

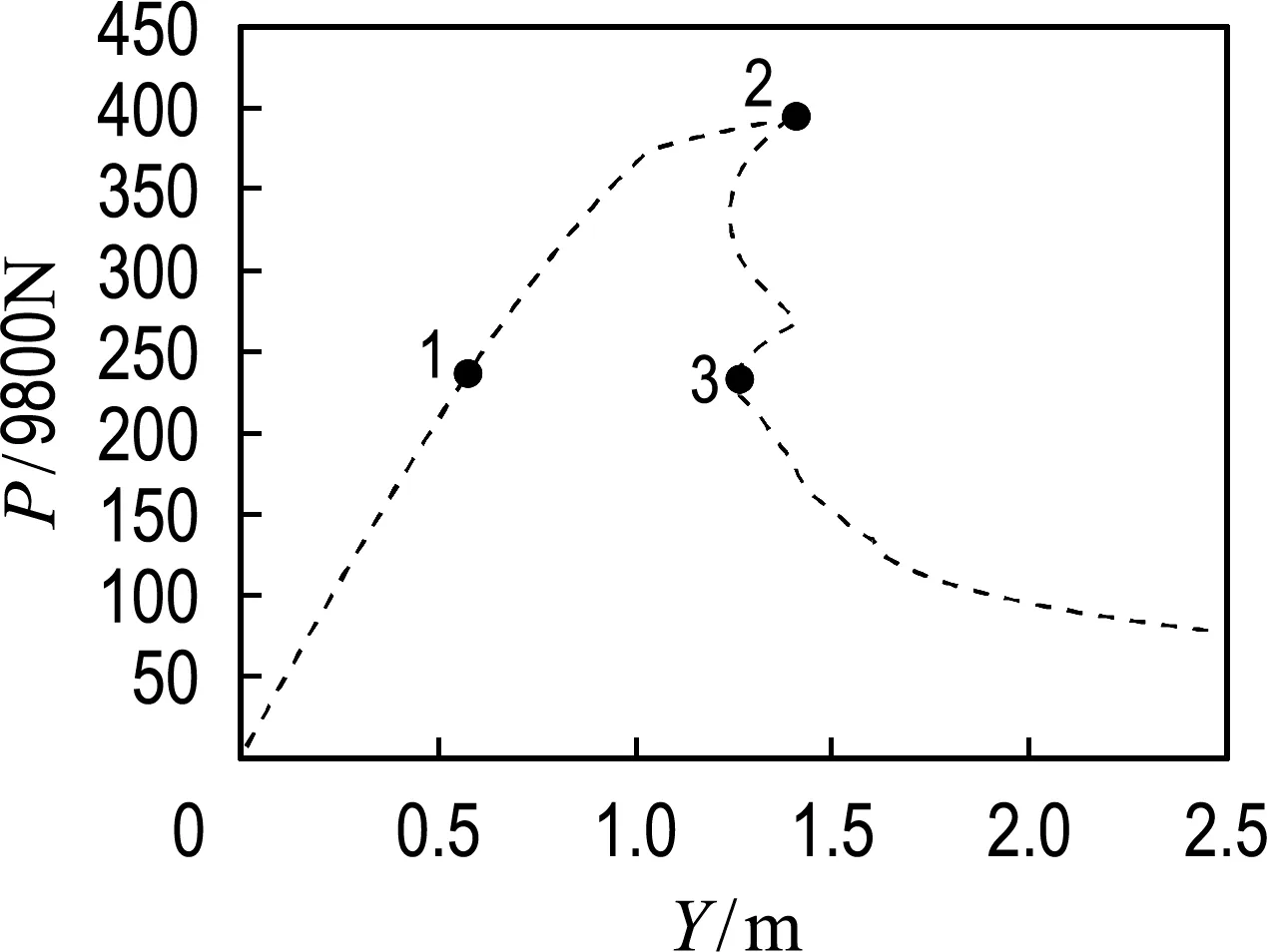

首先对不含缺陷的理想臂架进行稳定性分析,本文考虑了几何非线性和材料非线性[12],利用弧长法对臂架结构进行稳定性分析,得出理想臂架的临界失稳荷载为3 842 kN,荷载-位移曲线如图21所示.在时刻1之前,应力-应变呈线性变化,曲线近似为直线,非线性在此阶段不明显.时刻1到时刻2阶段应力-应变开始呈非线性变化,由直线向曲线过渡,曲线斜率逐渐变小,此阶段由位移产生的二阶效应作用明显,同时在此阶段,材料所受应力大于其屈服极限,材料发生塑性变形,刚度下降,材料非线性在此阶段也开始作用.在时刻2臂架达到其临界失稳荷载,这时任意微小扰动都可能会使臂架坍塌.时刻2到时刻3阶段,由于拉板约束及弦杆弯曲作用,臂头发生回弹导致位移减小,荷载开始迅速下降,臂架结构破坏,失去承载能力.以臂架各阶屈曲模态的节点位移模式作为理想臂架的几何缺陷,将其更新到理想臂架上,由此建立含几何缺陷的臂架模型.各阶缺陷模态下臂架临界失稳荷载如图22所示,考虑几何缺陷后,各阶模态缺陷下臂架失稳荷载普遍低于理想臂架的,整体失稳缺陷模态对臂架承载能力的影响普遍低于局部失稳缺陷模态,其中以第三阶模态作为几何缺陷时,所得臂架临界失稳荷载最低,为3 606 kN,相比理想臂架,承载能力降低了6.1%.

图21 荷载-位移曲线Fig.21 Load-displacement curve

图22 各阶模态缺陷临界失稳荷载Fig.22 Critical instability load of various mode defects

3.2 几何缺陷和残余应力对臂架稳定性影响

第三阶模态为臂节失稳,且以第三阶模态作为几何缺陷对臂架承载能力影响最大,故本文在第三阶模态失稳处,建立了多尺度有限元模型,考虑焊接残余应力对臂架稳定性的影响.

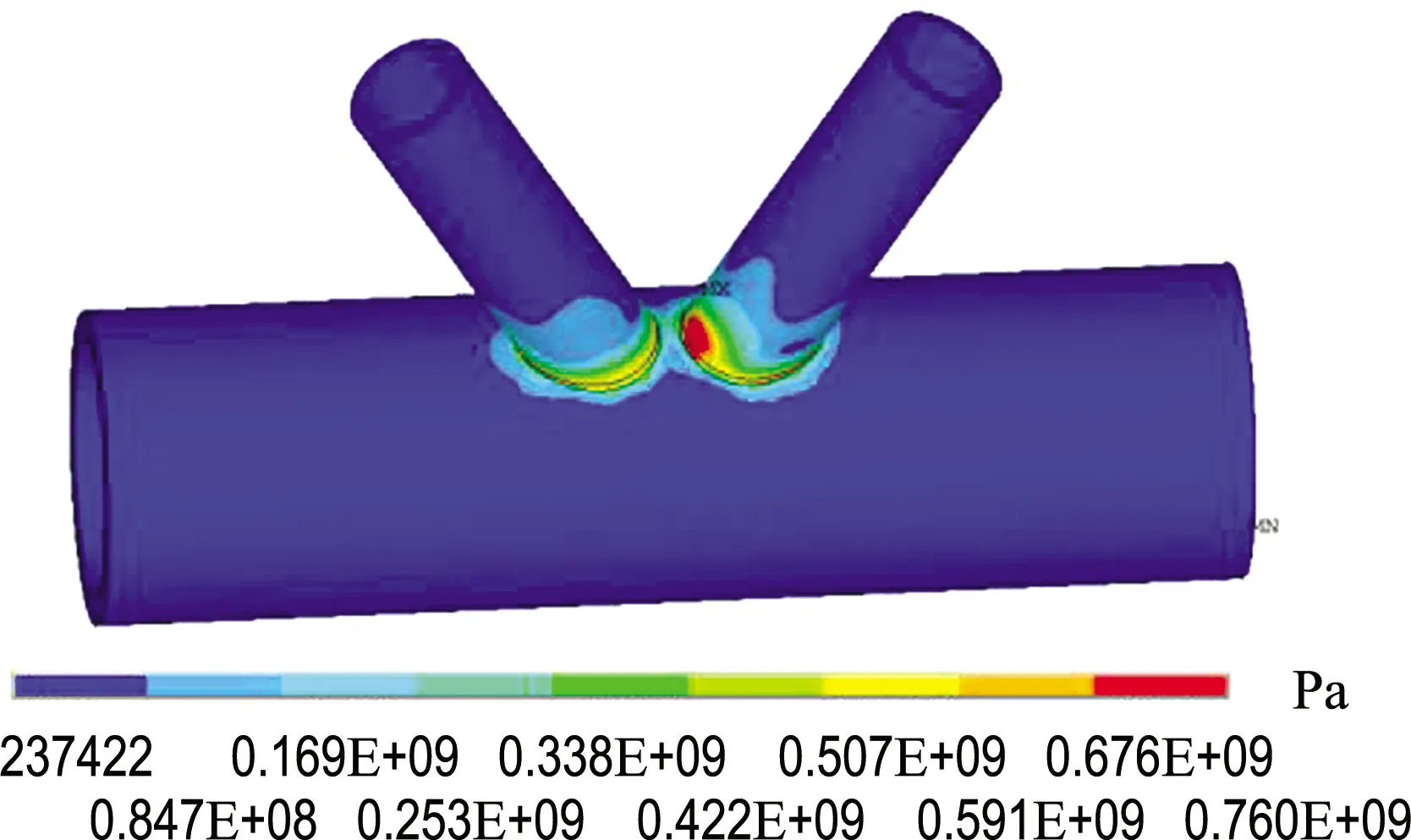

首先在理想模型上计算出残余应力,把焊接残余应力作为初始荷载施加到臂架中去,通过INISTATE命令实现初应力的写入与读取,初应力荷载只能在第一个荷载步中施加,臂节应力分布云图如图23所示.然后以第三阶屈曲模态作为初始几何缺陷施加到模型中,最后得到含几何缺陷和残余应力的臂架模型.

图23 应力分布云图Fig.23 Stress distribution cloud diagram

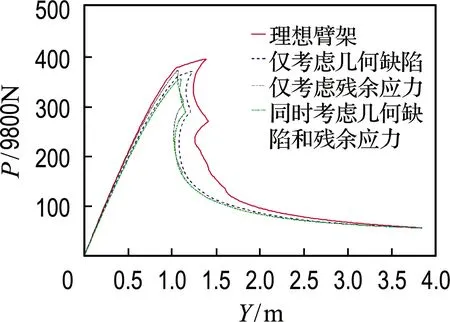

理想臂架、仅考虑几何缺陷、仅考虑残余应力和同时考虑几何缺陷和残余应力荷载-位移曲线如图24所示,发现其荷载-位移曲线基本一致,仅考虑残余应力臂架的临界失稳荷载为3 636 kN.同时考虑几何缺陷和残余应力臂架的临界失稳荷载为3 459 kN,相比于仅考虑几何缺陷,臂架承载能力降低了4.1%;相比于仅考虑残余应力,臂架承载能力降低了4.9%.残余应力的存在,使弦杆与腹杆相贯处产生应力集中现象,会导致臂架提前屈曲,降低了臂架的承载能力.残余应力对臂架结构临界承载力的影响与几何缺陷的影响相当.因此两者在分析时都不应忽视.

图24 荷载-位移曲线对比Fig.24 Comparison of load-displacement curves

4 结 论

(1)在考虑单阶缺陷模态的情况下,整体失稳缺陷模态对臂架承载能力的影响要弱于局部失稳模态的.以第三阶局部失稳缺陷模态为例,可使理想臂架的承载能力降低6.1%.杆件的初挠曲以及节点空间位置的偏差,对结构的稳定性影响很大.

(2)焊接残余应力会使弦杆和腹杆连接位置产生应力集中,导致臂架提前失稳.考虑双重缺陷后臂架的承载能力相比于理想臂架降低了9.9%.且焊接残余应力对臂架结构临界承载力的影响与几何缺陷的影响相当.