截顶M型药型罩结构参数对聚能射流的影响

2022-01-26陈忠辉翟小鹏

陈忠辉,杨 军,汤 宇,翟小鹏

(北京理工大学爆炸科学与技术重点实验室,北京 100081)

聚能射流技术在军事和民用工业中一直都有广泛的运用,而药型罩作为聚能射流技术的关键组件则是影响聚能射流质量、速度和连续性的重要因素之一,因此,为了提升和改善聚能装药的威力,许多学者对于药型罩的结构改进都进行了大量研究。由于目前所使用的药型罩多为锥形,球形等结构,形成的射流侵彻的范围有限,而M形药型罩形成的射流便可以弥补这一缺点,在目标物上开坑范围更大,并且侵彻达到一定的深度[1-5]。

截顶M型药型罩是在射流二次碰撞[6]的基础上设计出来的新型结构,与传统聚能装药结构相比,M型药型罩具有更高的能量利用率,更集中的能量分布和更宽更深的侵彻孔。童宗宝等[7]研究了一种新型M型药型罩,该药型罩在炸药爆轰驱动下可以形成细长、稳定的射流,但射流孔径大射流速度不高。王凤英等[8]采用数值模拟方法对M型,锥型,平顶3种药型罩形成的聚能射流作了对比研究,发现M型药型罩形成的射流头部速度更高,拉伸长度也更长。张斐等[9]设计了一种新型截顶聚能装药结构,研究发现该结构可形成比传统射流杵体少,头部细长不间断的高速射流,并且射流头部速度与药型罩的材料冲击阻抗有关。安文同等[10]对截顶M型药型罩和锥型药型罩做了模拟对比,发现截顶M型药型罩形成的射流头部速度更高,速度梯度也更明显。

本研究运用ANSYS/LS-DYNA软件对9组不同结构的截顶M型药型罩形成的射流进行模拟分析,通过改变药型罩截顶宽度和V型开口宽度来控制形成射流的头部速度和射流长度,实现对射流的优化。

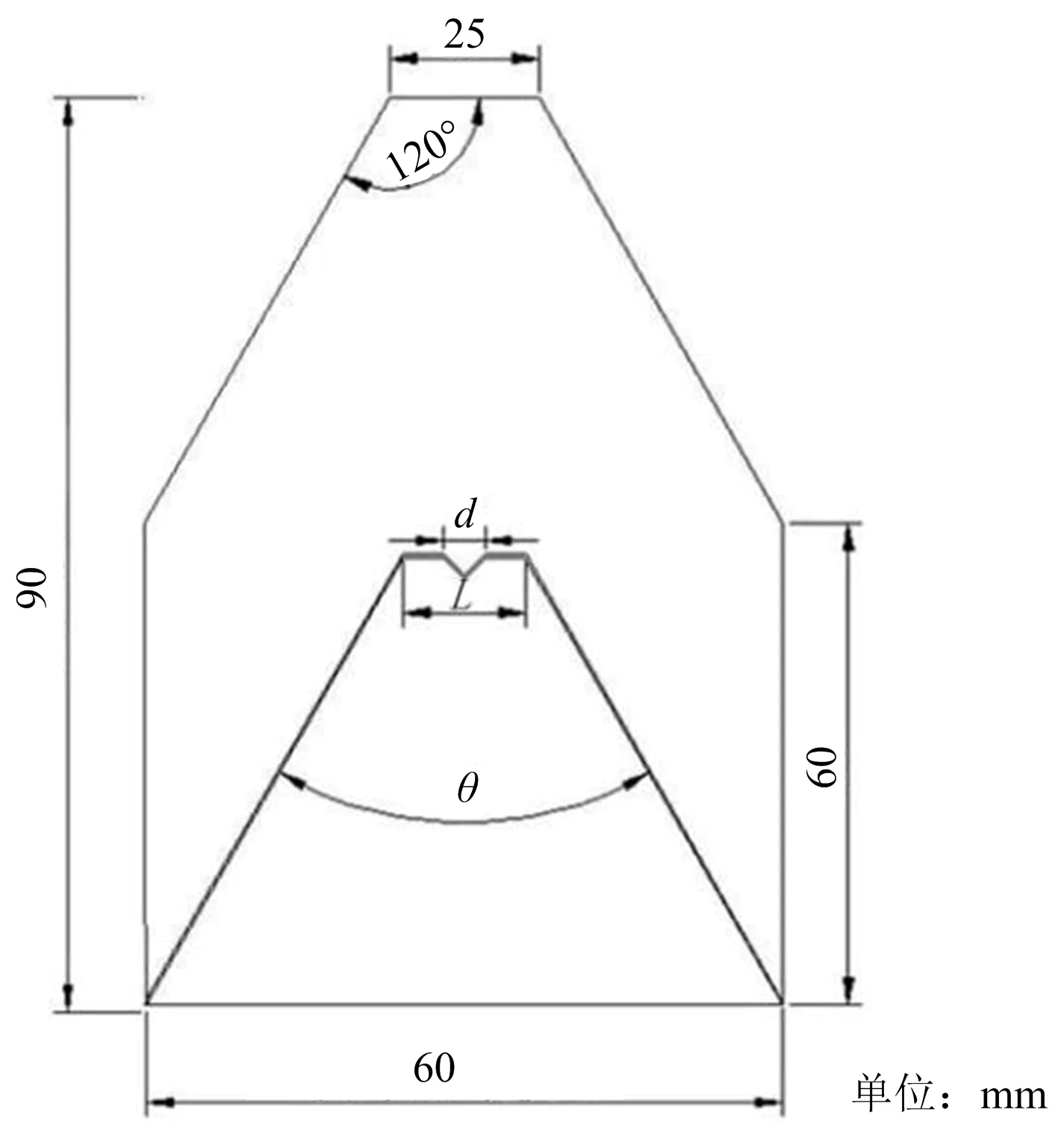

1 装药结构设计

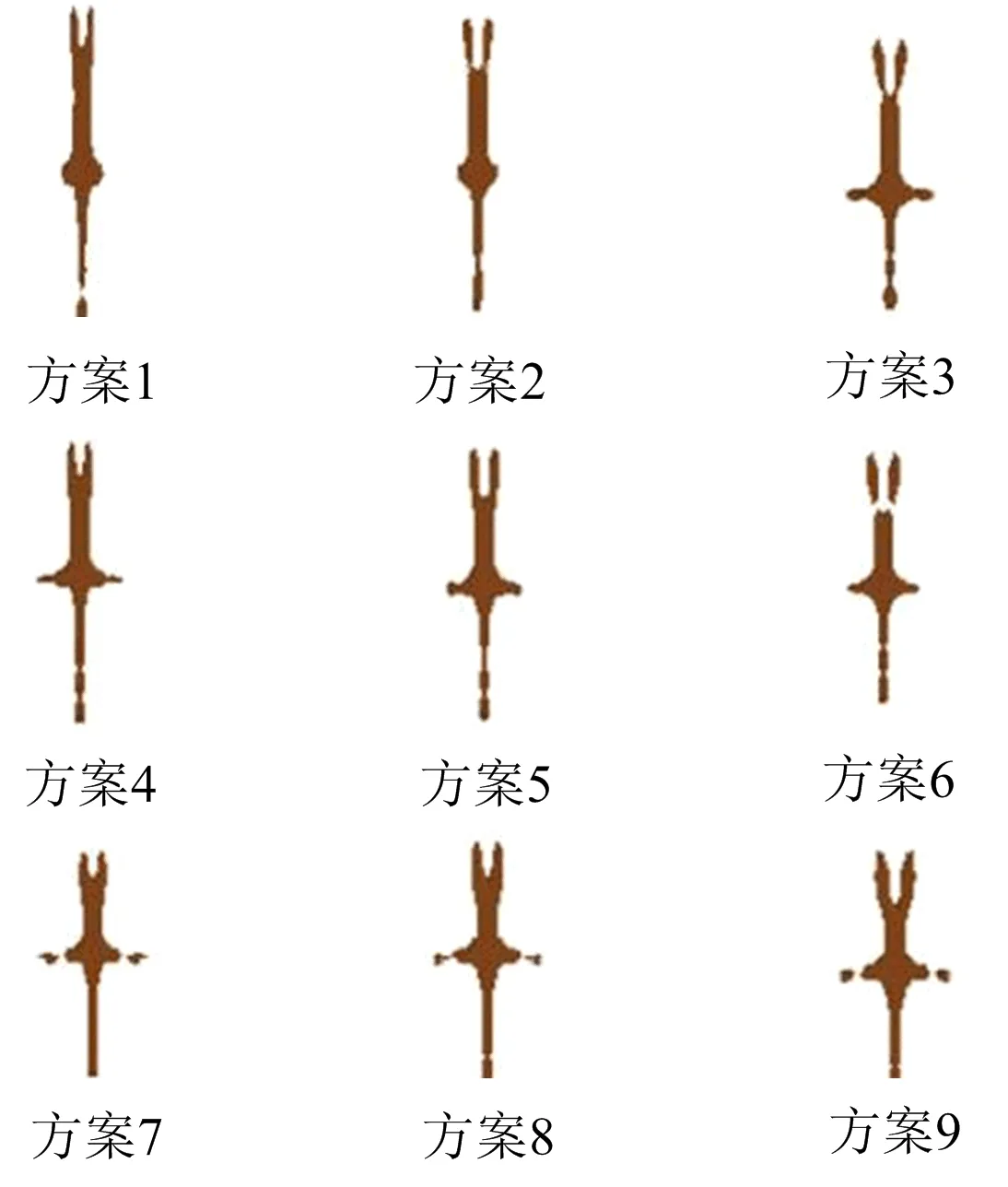

截顶M型药型罩开口宽度60 mm,装药高度为90 mm,截顶处小锥角和药型罩大锥角的角度相同,取θ同为60°(见图1),药型罩壁厚为等厚度,均为1 mm。通过改变药型罩的截顶宽度L和小锥角的开口宽度d,探讨射流性能达到最佳时的最优结构。分别设置了9组不同的参数(见表1)。

图1 聚能装药结构Fig.1 Shaped charge structure

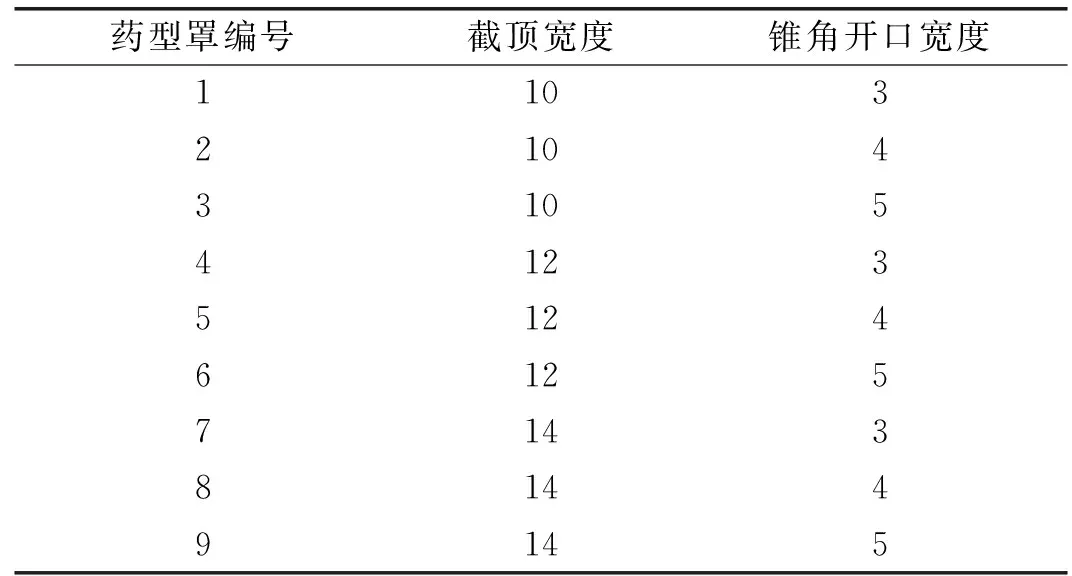

表1 药型罩截顶宽度和锥角开口宽度参数设置

2 数值模拟

2.1 数值模型和算法

数值模型由炸药、药型罩和空气组成,网格采用solid164八节点六面体单元进行映射网格划分,网格边缘位置采用共节点连接,在空气区域周围施加无反射边界,保证爆轰波可以穿透出去,前后两个表面施加对称约束。单位采用cm-g-us单位制。为了解决网格畸变的问题,保证模拟顺利进行,炸药、药型罩和空气均采用欧拉网格建模。

2.2 材料参数和状态方程

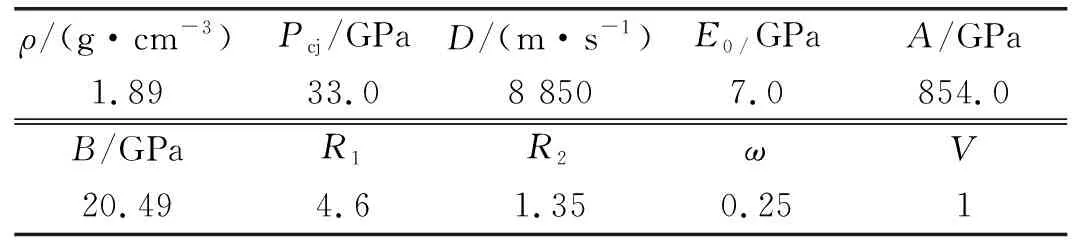

炸药采用高能炸药HIGH-EXPLOSIVE-BURN材料模型,并且利用JWL状态方程[11]进行爆炸载荷施加。具体炸药材料参数如表2所示。JWL状态方程表达式为

表2 炸药模型材料参数

(1)

式中:p为等熵压力;V为爆轰产物的相对体积;E为体积内能;A、B、R1、R2、w为输入的参数。

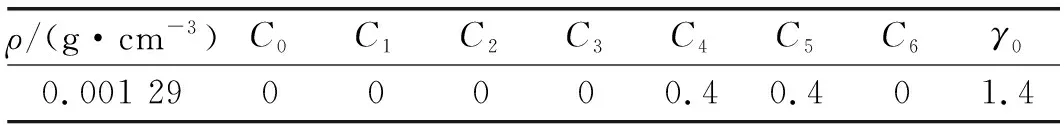

炸药和药型罩周围的空气区域采用流体模型,状态方程为线性多项式。分别用MAT_NULL材料模型和LINEAR_POLYNOMIAL状态方程[11]来描述。材料参数如表3所示。

表3 空气材料参数

LINEAR_POLYNOMIAL状态方程表达式为

p=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(2)

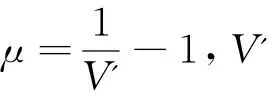

药型罩的材料为紫铜,选择Johnson-Cook模型和GRUNEISEN状态方程来描述;具体参数如表3所示。Johnson-Cook中的本构模型表达式[12]为

(3)

表4 药型罩材料参数

3 数值模拟结果及分析

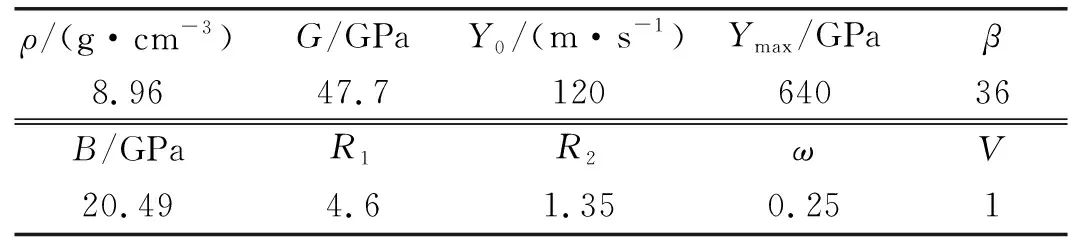

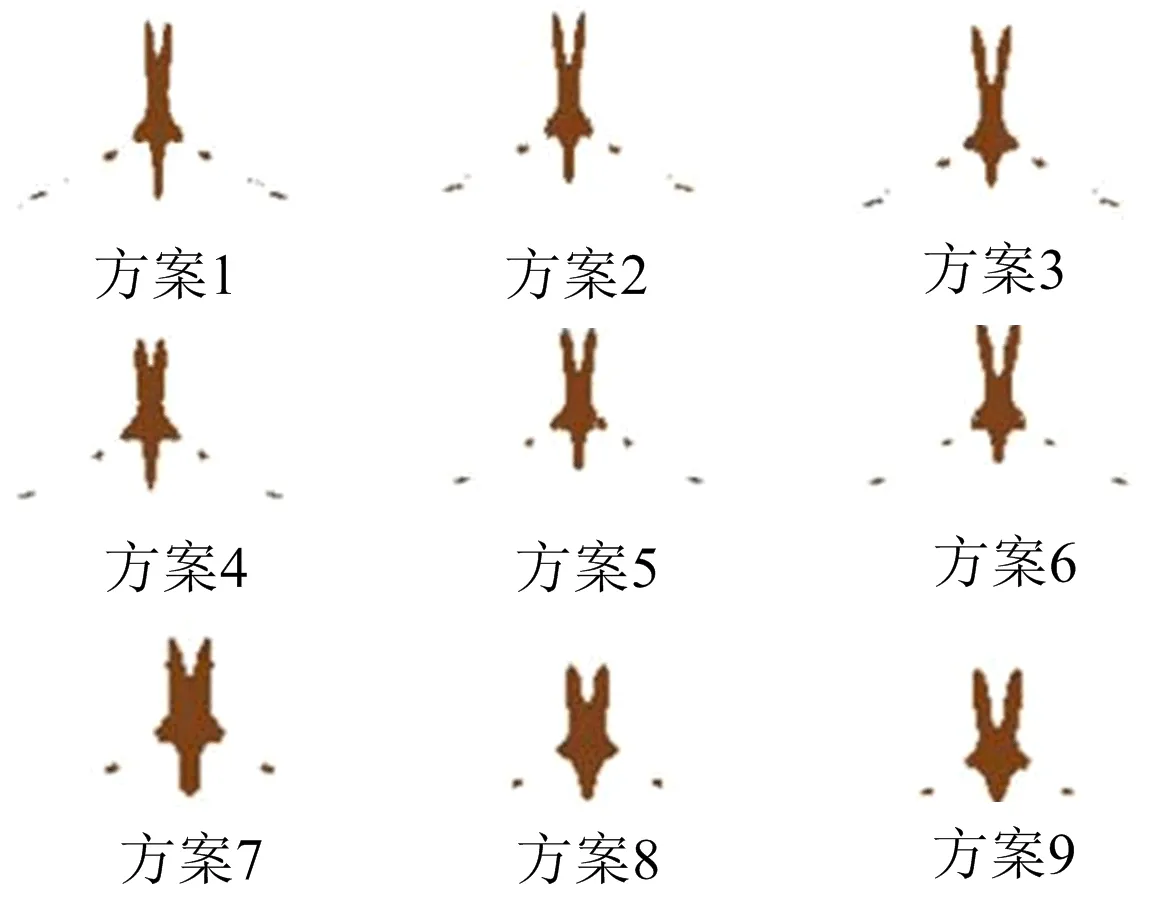

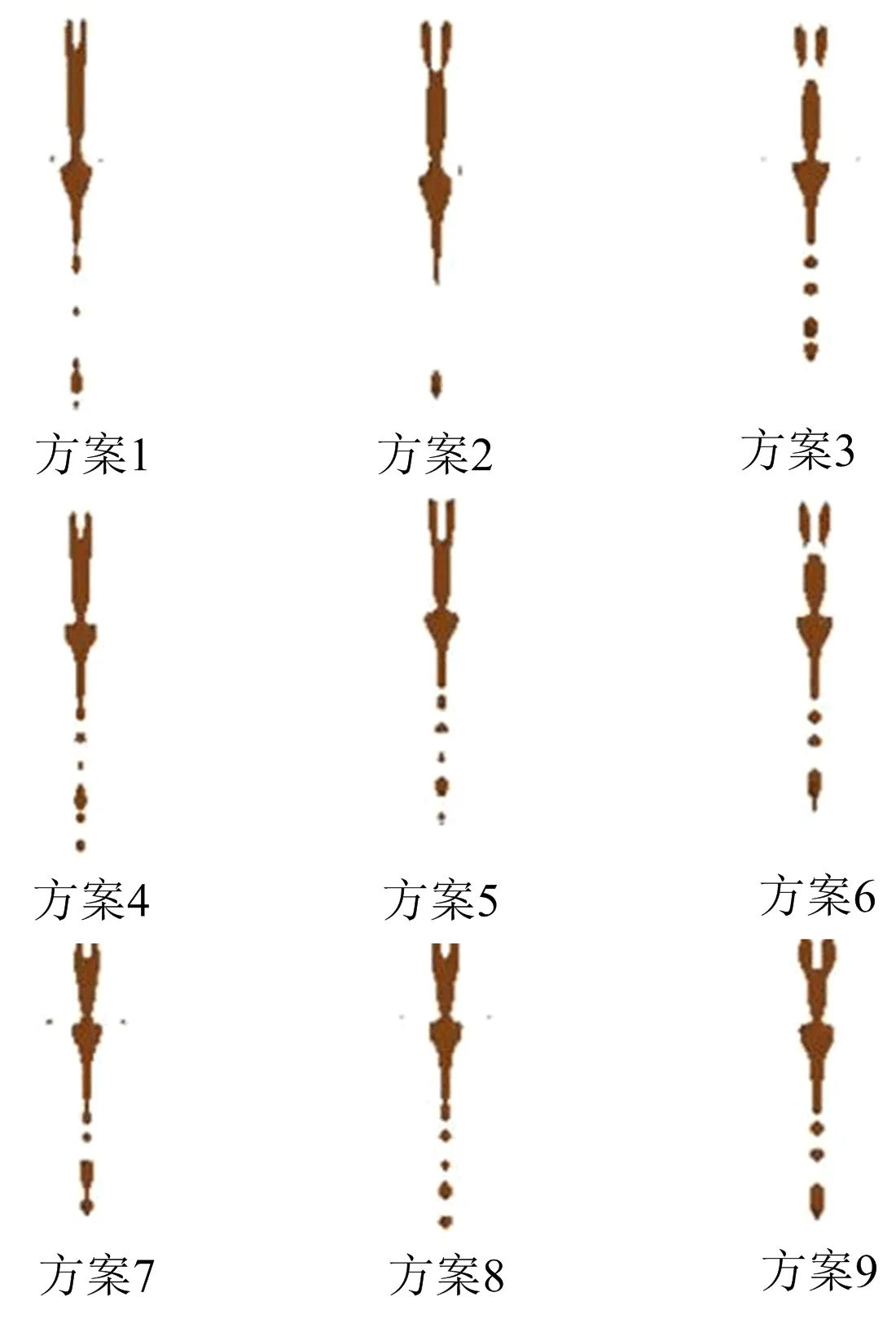

M型药型罩由于结构特点会形成内外两层射流,相对于传统药型罩来说,M型药型罩的利用率有大幅度提升,因此可以形成更强、更持久的冲击,射流头部速度也会更高。方案1~9聚能装置射流在15、20、25 us时的射流形态如图2~图4所示,20、25 us时刻聚能射流的长度如表5所示。

图2 15 us时射流形态Fig.2 Jet form at 15 us

图3 20 us时射流形态Fig.3 Jet form at 20 us

图4 25 us时射流形态Fig.4 Jet form at 25 us

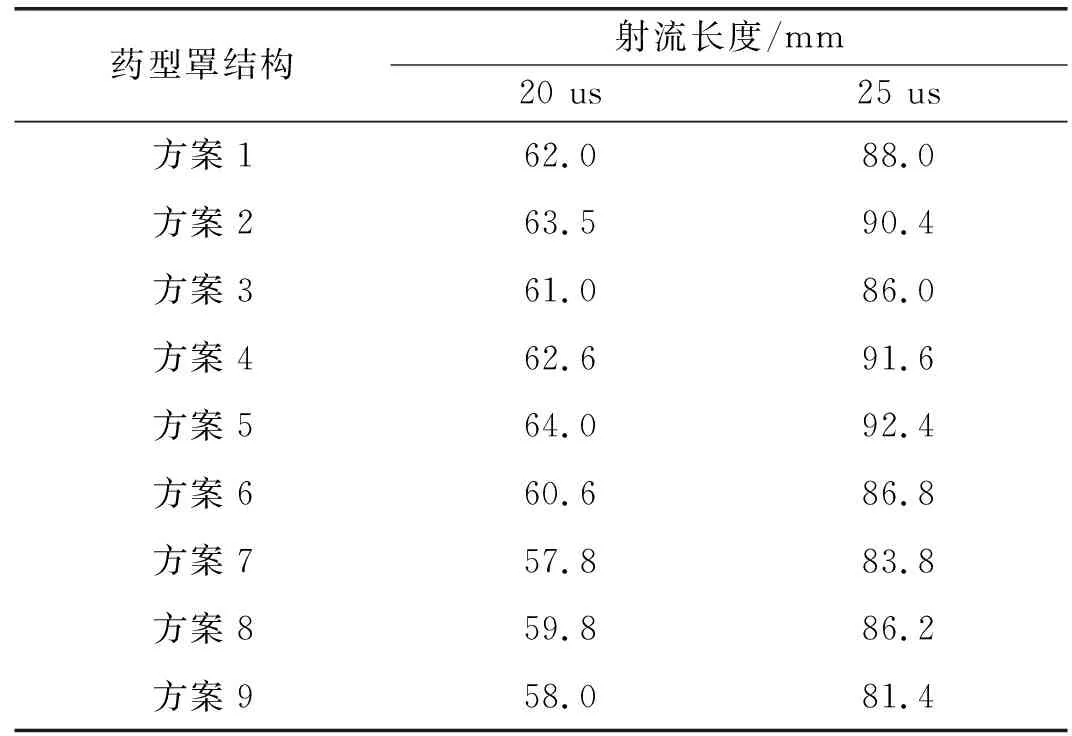

表5 20、25 us时聚能射流的长度

15 us之前,M型药型罩在炸药爆轰波压力的作用下,V型开口两侧的截顶药型罩分别与侧边的药型罩发生相互挤压,形成外侧线性射流,而V型开口分别与两侧截顶药型罩发生相互挤压,形成内侧线性射流;随后内外两侧线性射流相互碰撞形成二级线性射流,二级线性射流汇聚到药型罩轴线之后,相互碰撞汇聚,形成能量更强的射流头部(见图2)。此时,射流头部较尖,杵体也略粗于射流头部。

15~20 us之间时,二级线性射流不断向轴线汇聚,整个射流逐渐被拉伸并向前运动,随着药型罩截顶宽度变大,射流头部的有效质量有小幅度增大,射流整体长度逐渐变长,但超出一定范围之后,射流整体长度变短,杵体开始变粗,尺寸变大,药型罩的利用率也大幅度降低。随着小锥角的开口宽度逐渐变大,内层射流和外层射流能够更好地融合,二级线性射流的有效质量和药型罩利用率也有提升;当小锥角开口宽度持续变大,外层射流的能力被削弱,药型罩利用率大幅度降低,射流总体长度也开始变短。20 us之后,射流继续被拉伸,逐渐开始发生颈缩和断裂现象。综合分析可知,随着药型罩截顶宽度和小锥角的开口宽度逐渐变大,射流的总体长度呈现出先变大后变小的趋势。

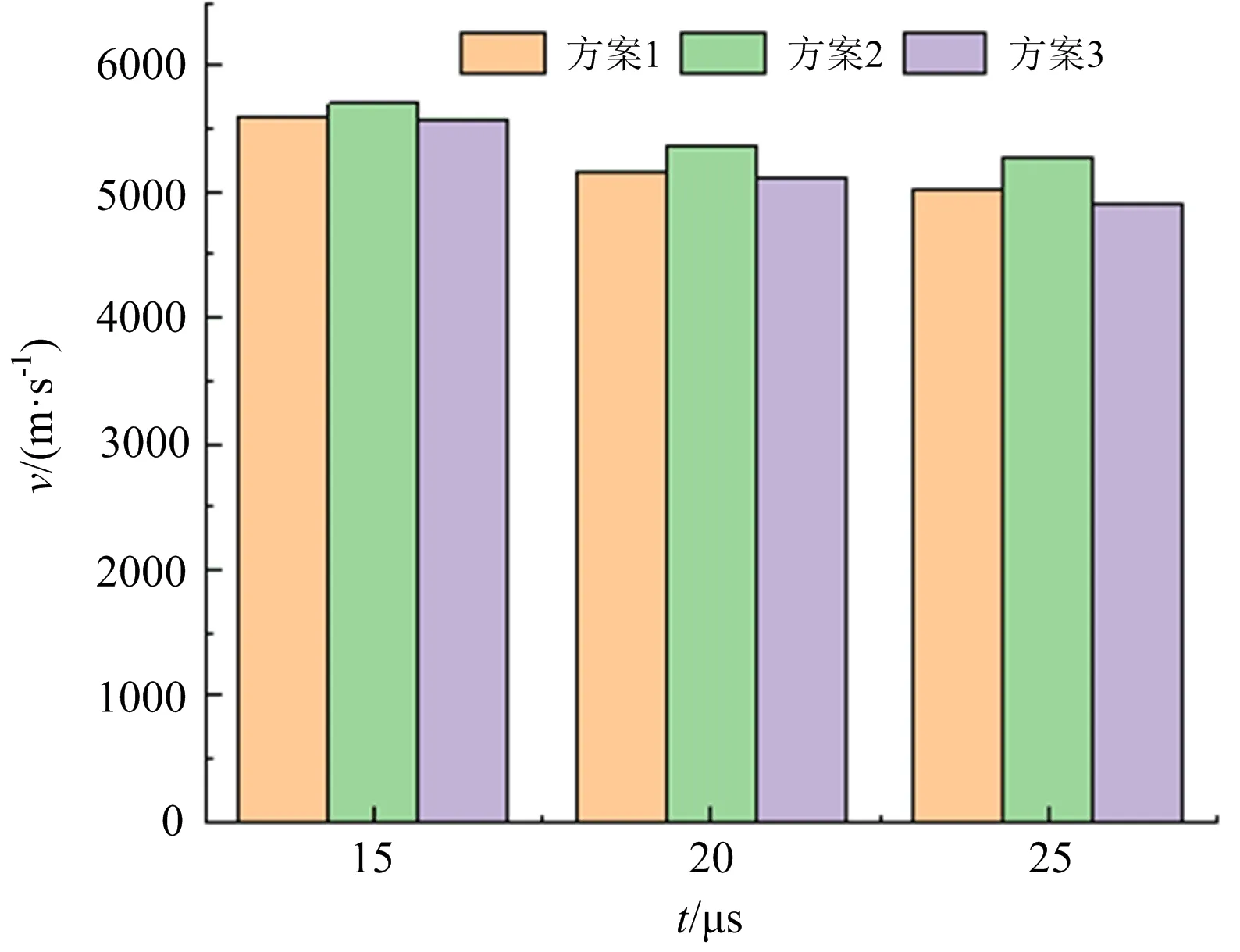

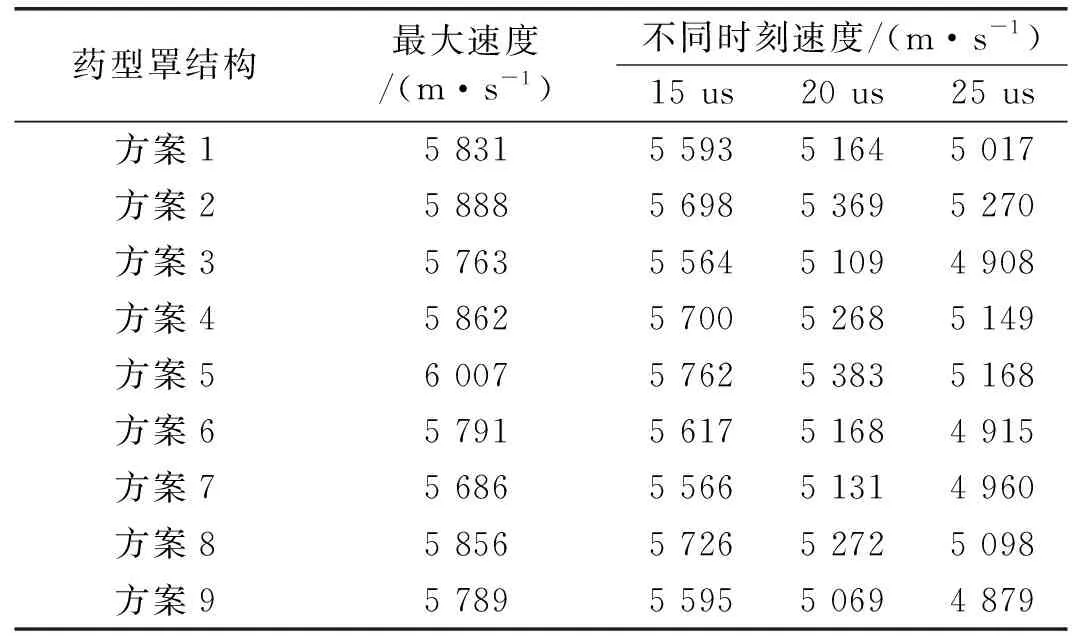

不同方案药型罩的射流速度分布和不同时刻的速度统计结果分别如图5和表6所示,射流在15 us之前达到最高速度,射流达到最高速度以后,随着时间延长,射流的速度逐渐降低,而随着截顶宽度和小锥角开口宽度的变大,射流的最大速度呈现出先增加后减小的趋势,不同时刻的速度变化也是如此,与射流的长度变化趋势保持一致。

图5 不同方案药型罩射流速度分布Fig.5 Jet velocity distribution of different scheme

表6 不同时刻的速度统计结果

4 结论

1)截顶M型药型罩形成的射流形态更好,在其他条件不变的情况下,随着截顶宽度和小锥角开口宽度的增加,射流整体变长,有效质量也有明显增加,但超出一定范围后,射流长度变短,整体呈现先增加后减小的趋势。

2)截顶M型药型罩形成的射流的头部最大速度以及速度变化趋势也与M型药型罩结构有关。随着截顶宽度和小锥角开口宽度的增加,射流的头部最大速度以及射流整体速度也呈现出先增加后减小的趋势。

3)经过对9组方案所形成射流的速度和射流长度综合分析,最终得到,当截顶宽度为1.2 cm时,V型开口宽度为0.4 cm时,射流的形态最好,射流头部速度最大,为6 007 m/s。