煤矿井下整体式多通道自动化封孔装置研究

2022-01-26姚宁平李程程

王 力,姚宁平,王 毅,李程程

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

国家提出了煤矿智能化的发展战略,研发应用煤矿机器人成为煤矿智能化、推进煤炭工业高质量发展和本质安全发展的必由之路。煤矿“机械化换人、自动化减人”是今后一段时间内煤矿安全生产科技创新的重点,以机械化生产替换人工作业、以自动化控制减少人为操作,从本质上防范和遏制事故发生,是煤矿安全生产的重大需求。地质前探、瓦斯抽采、防治水等钻探施工为采掘提供准确地质信息,为瓦斯治理、水害防治的提供技术手段,是煤矿安全生产和高质量发展的重要技术支撑[1-6]。

国外在矿山钻孔机器人研究领域已实现了装备的自动化,能够实现自动钻进、自动装卸钻杆、自动移动、定位等功能。国内在钻孔机器人研究方面,中南大学1998年进行隧道钻孔机器人的研究,实现了自动定位、自动布孔、自动施工等功能。中国矿业大学对自动上下钻杆技术进行了原理性研究。中煤科工集团重庆研究院2008年研发了防突远距离控制钻机,具有无线遥控、全自动钻进及上下钻杆功能[7],但这些国内外研究均未涉及自动封孔技术及装置研究。从封孔原理和实际封孔效果来看,“两堵一注”带压封孔是我国煤矿目前最好的瓦斯抽采钻孔封孔方法[8-10]。但目前采用的“两堵一注”封孔器都无法实现自动封孔,且通道不够,注浆段气体无法完全排出,导致封孔不严、抽采漏气、抽采浓度下降快等问题[11-15]。因此,中煤科工集团西安研究院依托“十三五”国家重点研发计划,开发了具备坐封、注浆、排气、抽采等多通道、可配套钻孔机器人的自动“两堵一注”封孔装置,对提高煤矿井下钻孔封孔自动化程度和可靠性,实现煤矿井下瓦斯防治无人化具有重要意义。

1 封孔装置总体方案

在实现自动化方面,封孔装置依靠钻孔机器人来抓取、拧卸、安装;在封孔工艺方面,要满足坐封、注浆过程工序自动切换控制,压力参数实时监测,坐封、注浆、抽采通道满足流量、压力、压力损失等要求。

1.1 整体式多通道结构

目前,煤矿井下使用的“两堵一注”囊袋式封孔器主要由上下2个囊袋、注浆管、爆破阀组成,封孔时先将盘卷的封孔器打开,捆扎在封孔管上,送入孔内后,从注浆管注水到上下2个“两堵”囊袋中,当“两堵”压力到设定值后,爆破阀打开后开始注浆封孔,到设定注浆压力时保压后结束封孔。这种封孔器要实现自动化有几个问题:①封孔器盘卷需要展开人工捆扎固定到封孔管上,人工送入孔内;②爆破阀的爆破压力靠螺纹旋紧程度控制,不确定性大;③需要专门预埋通道给注浆环空排气。

针对袋式封孔器存在的问题和封孔自动化的需要,自动封孔装置设计为整体式类钻杆多通道结构。

1)整体式类钻杆结构。封孔装置设计为上坐封短节、中间管、下坐封短节等3大部分。采用与钻孔机器人使用普通钻杆类似的公母丝扣连接、可夹持结构,便于机器人抓取、连接、加杆、下入等操作。整体式类钻杆封孔装置的下入操作与普通下钻操作完全相同,在控制程序设计上只需要钻孔机器人按照上坐封短节、中间管和下坐封短节顺序抓取,一次安装即可。封孔装置3大部分如图1。

图1 自动封孔装置主要组成Fig.1 Main components of automatic hole sealing device

2)多通道结构。封孔装置在满足坐封、注浆、排气功能的同时不影响封孔后的瓦斯抽采。结合钻孔结构、通道结构要求和封孔工艺过程,封孔装置设计为3通道结构:第1个通道是坐封与注浆通道,第2个通道是排气与返浆通道,第3个通道是瓦斯抽采通道。封孔装置通道由3个同轴管体封隔组成,相邻管体间环空形成了坐封、注浆、排气、返浆和抽采通道。外管与中间管之间环形空间为坐封、注浆通道,中间管与内管之间通道为排气、返浆通道,内管内通孔为瓦斯抽采通道;各个通道的锁死、切换有相应设置的咬合结构、活塞、定值抗剪销钉组成。封孔装置3通道分布如图2。

图2 封孔装置3通道分布Fig.2 Distribution of three accesses of sealing device

1.2 自动封孔控制方案

1)封孔装置自动安装。操作钻孔机器人遥控器,借助钻孔机器人的机械手从封孔装置仓中按设定程序依次抓取下坐封短节、中间加长管(数量根据封孔深度要求)、上坐封短节,按加接钻杆动作,顺序送入孔内。机器人上卸转速、给进、预紧力等采用封孔装置安装专用控制程序,并且通过多路传感器监采集实际操作参数,确保下入封孔装置可靠,封孔装置自动安装原理如图3。

图3 机器人封孔装置自动安装控制原理Fig.3 Automatic installation and control principle of robot hole sealing device

2)封孔装置3通道自动切换。封孔装置包括多个同轴管体,相邻管体间环空形成坐封、注浆、排气、返浆和抽采通道;坐封短节中设计坐封胶桶,轴向压缩自锁机构与胶桶连接,浆液进入坐封、注浆通道后,驱动活塞压缩胶桶膨胀,达到设定坐封压力后,自锁机构锁死完成“两堵”坐封,此时后注浆机构上的剪切销钉被剪断,注浆孔与钻孔连通,注浆通道打开。对于上仰孔,浆液自孔口向孔底填充钻孔,空气从近孔底端排气孔进入排气、返浆通道从分流器排出;对于下斜孔,浆液自孔底向孔口填充钻孔,空气从近孔口端返气孔进入坐封、注浆通道从分流器排出。待孔口返浆时,关闭分流器排气返浆阀门,达到注浆设定压力保压一段时间后,系统自动停止工作,关闭分流阀上坐封、注浆通道阀门,结束注浆,等待一定时间,打开抽采通道,进行瓦斯抽采作业。封孔装置安装示意与道自动控制程序如图4。

图4 封孔装置安装示意与通道自动控制设计Fig.4 Sealing device installation schematic and channel automatic control design

2 关键技术参数

2.1 注浆通道参数

瓦斯抽采钻孔封孔段长度一般不大于20m,以孔径96mm钻孔为例,设计封孔器外管直径60 mm,环空体积为0.088m3,即88L。煤矿井下常用的气动注浆泵注浆压力为6MPa,最大注浆流量为50L/min,瓦斯抽采孔封孔所需最大压力为3MPa左右,因此,要控制注浆通道的水泥浆压力损失不能大于3MPa。

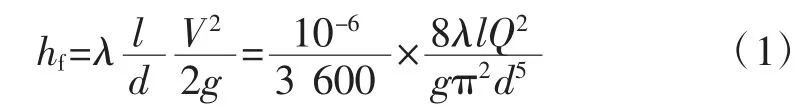

将环形流道等效为圆孔通道,孔道内的沿程水力损失hf为[16]:

式中:l为孔道长度,m;d为孔道直径,m;V为活塞孔道内流速,m/s;λ为沿程阻力系数,和雷诺数有关;Q为 流量,L/min,g为重力加速度,m2/s。

根据式(1)计算得出的水泥浆压力损失与流道等效直径关系如图5,由图5可以看出:通道环形空间等效直径≥10mm时可满足注浆量以及压力损失要求。

图5 水泥浆压力损失与流道等效直径关系Fig.5 Relation between pressure loss of cement slurry and equivalent diameter of flow passage

2.2 抽采通道参数

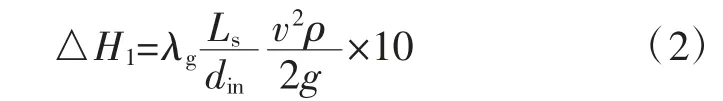

抽采管径的大小影响负压损失,管径越小影响越明显,压力损失由抽采通道的沿程风力损失和抽采通道与钻孔的局部风力损失组成[17]。抽采管内沿程风力损失△H1的计算方式如下:

式中:Ls为抽采管长度,m;din为抽采管道内径,m;v为气体流速,m/s;λg为管道摩擦阻力系数;ρ为空气密度,kg/m3。

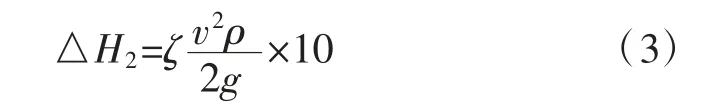

抽采管末端局部风力损失△H2为:

式中:ζ为局部损失系数。

总的风力损失△H为:

由式(4)计算得出的压力损失与抽采通道内径关系如图6,由图6可知,一般100m左右的瓦斯抽采钻孔单孔最大流量低于1.0m3/min[18-20],即低于60 m3/h,抽采负压一般不大于30kPa,因此,抽采管内径大于25mm时即使抽采流量在100m3/h时,也可将压力损失控制在2kPa以内。

图6 压力损失与抽采通道内径关系Fig.6 Relationship between pressure loss and inner diameter of extraction tube

根据封孔装置关键通道参数计算,可得3通道自动封孔器的主要设计结构参数为:①外管:外径60mm,内径50mm;②中间管:外径48mm,内径37mm;③内管:外径35mm,内径26mm;④等效直径:注浆通道14mm,排气通道12mm,抽采通道26 mm;⑥胶桶外径:90mm。

2.3 封孔装置坐封动力学模拟

坐封胶桶设计外径90mm,最佳膨胀系数在1.1以内,满足煤矿井下96mm钻孔封孔需要。封孔装置的上下2组胶桶在钻孔内膨胀形成“两堵”后,主要是为“一注”封孔提供封闭空间,达到带压封孔的作用,“两堵”封堵能力是封孔效果的关键因素,采用数值模拟方法对胶桶的封孔阻力进行了模拟。胶筒的材质为丁腈橡胶,采用Mooney-Rivlin模型超弹性模拟橡胶,如式(5)~式(8)[21]:

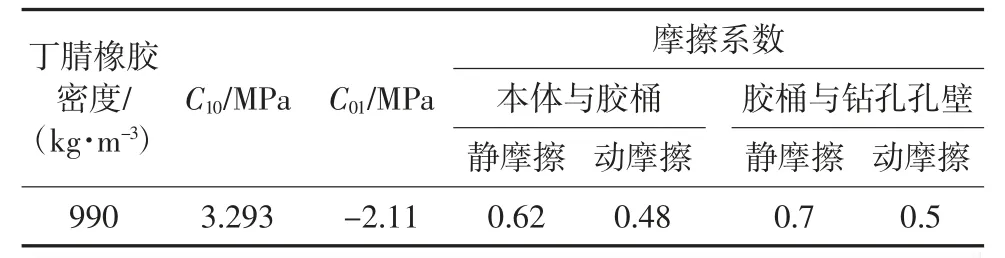

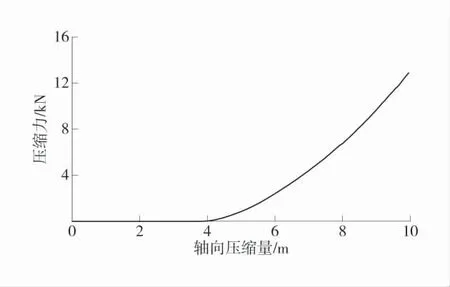

模拟胶筒在钻孔约束条件下应力应变情况选用材料参数见表1[22],模拟钻孔直径96mm,胶筒轴线与钻孔轴线重合,采用匀速加载方法给胶筒施加轴向位移,轴向压缩速度为0.01m/s。不同时刻胶桶的压力云图如图7。胶桶压缩力与轴向压缩量关系图如图8。

表1 数值模拟采用参数表Table1 Parameters table for numerical simulation

图7 不同时刻胶桶的压力云图Fig.7 Stress diagrams of capsules at different times

图8 胶桶压缩力与轴向压缩量关系图Fig.8 Relationship between the compression force of the rubber drum and the axial compression quantity

初始位置时胶筒处于自由状态,且与孔壁不接触,在轴向力的作用下橡胶开始出现压缩变形,进而产生径向膨胀,当径向膨胀量达到一定程度时与钻孔孔壁产生接触进而产生接触摩阻,该接触摩阻的大小直接决定了在注浆时胶筒的耐压能力。随着时间的推移胶筒径向逐步扩大,并且拉应力逐渐由压缩端向固定端移动,如图7(a)、图7(b)、图7(c);在0.9s时拉应力完全消失,全部转化为压应力,此时胶桶充满与钻孔环空,整个胶桶均处于受压状态,接触应力达到了3.6MPa,如图7(d),即在该坐封状态下能够承受封孔注浆压力最大为3.6MPa。

上述分析表明,0.9s时的坐封状态能够满足耐压3MPa的要求,此时的胶桶轴向压缩量为9mm,此时对应的压缩力为16440N,因此,胶筒需要提供16440N以上的压缩力可以满足坐封要求,根据压缩胶桶的液力腔面积计算,需要5.5MPa以上的坐封注浆压力,煤矿井下常用封孔注浆泵6MPa注浆压力可以满足要求。

根据胶筒与孔壁的接触摩阻也可判断坐封耐压强度,胶筒摩擦阻力与轴向压缩量关系如图9。由图9可知,当胶桶轴向压缩量9mm时,轴向摩阻力9695.68N,当注浆压力为5.5MPa时,封孔装置与钻孔环空截面积承受推力为4820.77N,远小于轴向摩阻力。

图9 胶筒摩擦阻力与轴向压缩量关系Fig.9 Relation between rubber drum friction and axial compression quantity

综上所述,无论采用接触应力来判断还是接触摩阻来反算,当压缩力达到16440N时的坐封强度状态能够完全满足3MPa注浆压力要求。

3 室内试验

为了进一步验证设计、模拟分析的结果以及各通道自动切换功能,采用单轴压缩机,对封孔装置的胶桶的压缩膨胀性进行了试验,并采用试制的自动封孔装置进行了模拟封孔试验。

1)胶桶压缩试验。在单轴压力试验机上,对单个胶桶进行了压缩试验,当单轴压力13000N时,胶桶外径由90mm膨胀至100mm,并且保持120min以上无形变、破裂,与模拟分析结果一致,验证了胶桶“两堵”阻力的稳定性和可靠性。

2)模拟封孔试验。将封孔装置安装到100mm的模拟钻孔钢管中进行模拟封孔试验,坐封完毕后通过胶管向钢管与封孔装置环空注入压力水模拟封孔试验。坐封压力达到6MPa后完成坐封,通道切自动换到注浆状态,向封孔段注入清水,缓慢加压到3 MPa后保持30min,期间无压力衰减或泄漏现象,表明胶桶坐封、通道自动切换可靠。

4 结 语

1)整体式类钻杆多通道封孔装置配套钻孔机器人可实现封孔装置自动安装,通过活塞、定值抗剪销钉和自锁机构控制通道自动切换实现了“两堵一注”封孔工艺,为煤矿井下钻探自动化提供了技术方案。

2)动力学分析和模拟封孔试验表明,研制的封孔装置通道等效直径14mm、抽采通道直径26mm、注浆流量50L/min,在坐封压力6MPa时,注浆封孔压力可达3MPa以上,抽采通道压力损失小于2 kPa,满足封孔、瓦斯抽采等工艺参数要求。

3)封孔装置的通道多,压缩、自锁及剪断等结构较复杂,在钻孔限制条件下采用了钢制材料,封孔压力较高,适合在开孔段在岩层的钻孔封孔使用。在顺煤层钻孔中应用时,可以降低封孔压力,且避免留置在煤层中的钢制材料对采煤的影响,还需进一步进行抗静电阻燃聚合物材料的自动封孔装置研究。