再生集料强化对大掺量固废的再生混凝土性能影响

2022-01-25夏月辉上海建筑科学研究院有限公司上海200032

夏月辉(上海建筑科学研究院有限公司,上海 200032)

随着我国经济快速发展和改扩建工程的不断增多,近年来建筑垃圾量与日俱增。将废弃混凝土作为再生集料,在一定程度上可以解决混凝土砂石原料来源问题,同时促进建筑垃圾资源化利用。此外,2015 年调整后的财税政策规定“混凝土等建材产品中废渣掺量达到 70% 可享受增值税即征即退政策,退税比例 70%”。因此,大掺量固废混凝土的使用为大势所趋。

然而,再生资源性能较差,如再生集料、机制砂等,强度低、吸水率大,对混凝土的工作性能、力学性能及耐久性能具有不利影响,故再生混凝土以 C 20~C 40 居多。为提升其性能,可将再生集料进行强化处理,包括物理强化、化学强化、碳化强化、微生物强化等。物理强化易引入微裂纹;碳化强化的程度与再生集料可碳化物质含量相关;利用微生物强化再生集料的研究较少,工艺较为复杂;化学强化方法现阶段受到较多学者的青睐。

本研究利用钢渣、矿渣粉、机制砂、再生粗集料等固废配制大掺量再生混凝土,其中再生粗集料用水玻璃溶液、甲基硅酸钾溶液浸渍处理。

1 试验原材料与试验方法

1.1 试验原材料

水泥:P·O 42.5 水泥;再生粗集料:破碎混凝土再生集料,其颗粒级配符合 5~25 mm连续粒级的级配要求;矿粉:S 95 矿粉;粉煤灰:II 级低钙粉煤灰;中砂:细度模数为 2.7;机制砂:细度模数为 3.2;减水剂:固含量为 20%的缓释型高保坍聚羧酸减水剂;水玻璃:浓度为 40%,模数为 3.2;甲基硅酸钾溶液:浓度为 60%。

1.2 试验方法

再生集料混凝土强化方法:甲基硅酸钾溶液浸泡5 min;水玻璃溶液浸泡 1 h,30℃ 条件下烘干。按照GB/T 2517—2010《混凝土用再生粗集料》测试再生粗集料的吸水率。

大掺量固废混凝土拌合物工作性能、力学性能、耐久性分别参照 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》、GB/T 50081—2019《普通混凝土力学性能试验方法》、GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》进行测试。

2 试验结果分析

2.1 强化技术对再生集料性能的影响

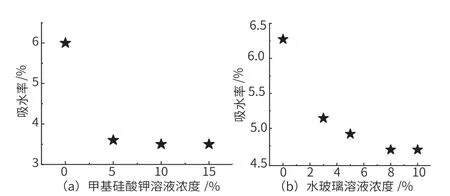

选用不同浓度的甲基硅酸钾溶液( 15%、10%、5%,浸泡 5 min )对再生集料进行强化;进行不同浓度水玻璃( 3%、5%、8%、10%,浸泡 1 h,烘干温度为 30℃ )对再生粗集料吸水率的影响研究,试验结果如图 1 所示。

图1 甲基硅酸钾、水玻璃溶液浓度对再生集料吸水率的影响

由图 1 可知强化技术对再生集料性能有以下影响。

(1)甲基硅酸钾溶液强化后的再生集料吸水率降低40% 左右。其原因为甲基硅酸钾溶液在再生集料的表面生成一层网状甲基硅树脂防水膜,这层水膜具有较好的防水性能,可渗入再生集料的微裂缝中形成防水层,有效降低再生集料的吸水率。

(2)水玻璃溶液强化后的再生集料的吸水率降低20% 左右,其原因为硅酸钠溶液析出的硅酸凝胶填充再生集料的毛细孔;与氢氧化钙反应,生成水硬性硅酸钙胶体,填充再生集料孔隙,从而降低再生集料的吸水率。

2.2 强化技术对大掺量固废混凝土力学性能的影响

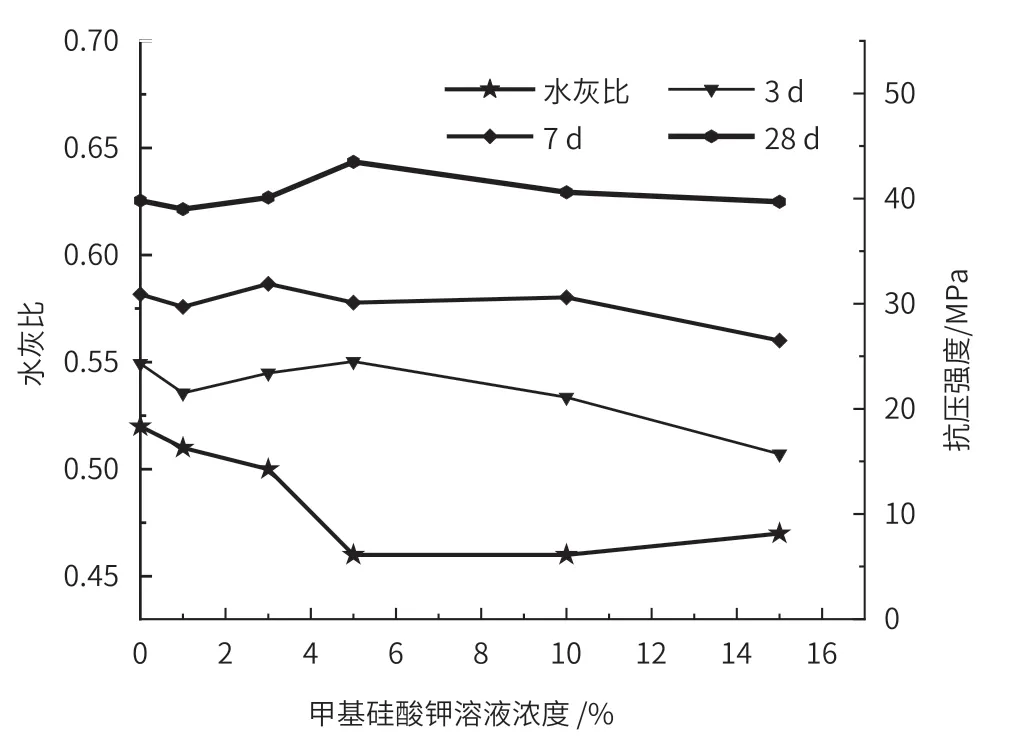

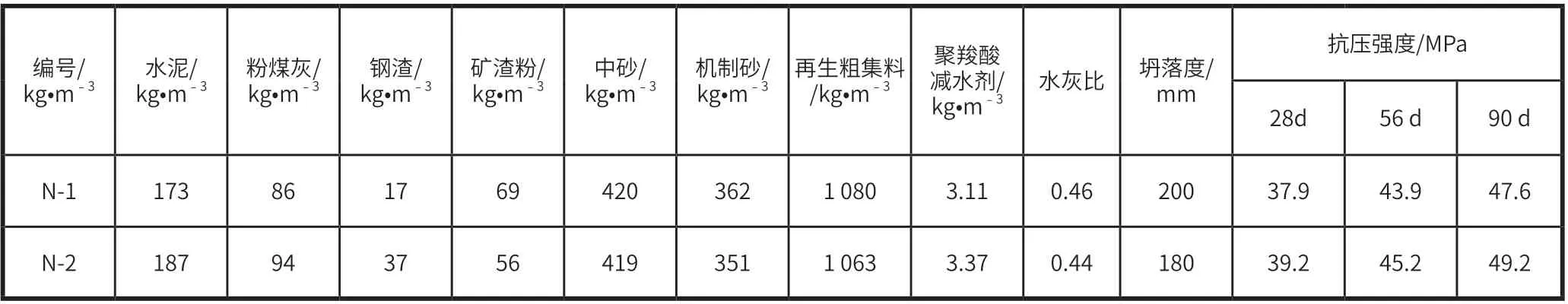

大掺量固废混凝土配合比如表 1 所示。

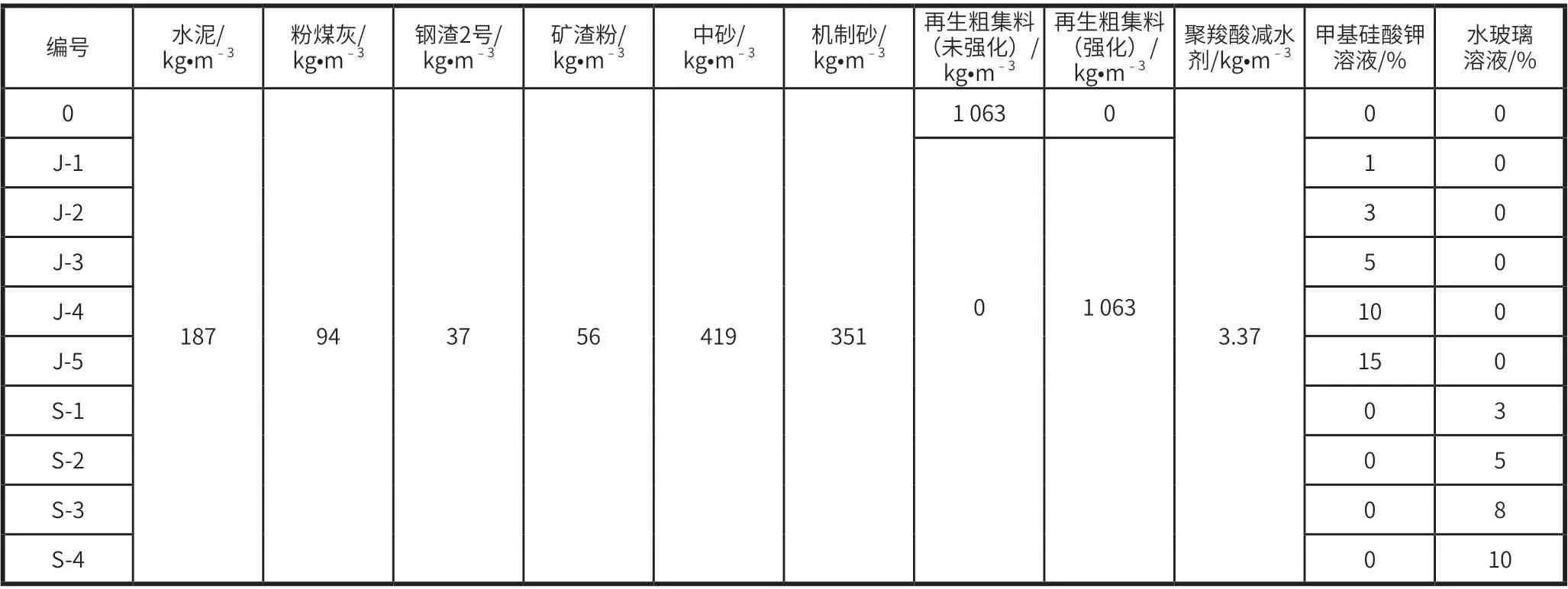

表1 大掺量固废混凝土配合比

2.2.1 甲基硅酸钾溶液对大掺量固废混凝土性能的影响

研究不同浓度甲基硅酸钾溶液( 1%、3%、5%、10%、15% )强化对 C 30 大掺量固废混凝土性能的影响,结果如图 2 所示。

由图 2 可知甲基硅酸钾溶液的浓度对大掺量固废混凝土性能有以下影响。

图2 甲基硅酸钾溶液的浓度对大掺量固废混凝土性能的影响

(1)甲基硅酸钾溶液浓度从 0 增长至 5%,其坍落度保证在 180~200 mm,大掺量固废混凝土用水量减少,水灰比从 0.52 降至 0.46;低浓度甲基硅酸钾溶液( 浓度<5% )对大掺量固废混凝土用水量影响较小。

(2)随着甲基硅酸钾溶液浓度的增加,大掺量固废混凝土力学性能基本呈现先增后降的趋势,甲基硅酸钾溶液浓度为 5%,其 3 d、7 d 抗压强度与基准组接近,28 d 抗压

强度较基准组增加 9.3%。若甲基硅酸钾溶液浓度过高,在再生集料表面生成的防水薄膜亦较厚,从而妨碍了新老浆体在过渡区的粘接,使大掺量固废混凝土的强度下降:若甲基硅酸钾溶液浓度过低,不能形成防水薄膜,无法填充再生集料表面孔隙。根据试验结果,适宜的甲基硅酸钾溶液浓度为5% 左右。

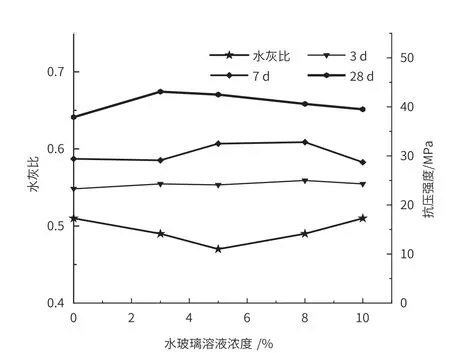

2.2.2 水玻璃对大掺量固废混凝土性能的影响

研究不同浓度水玻璃溶液( 3%、5%、8%、10% )强化对 C 30 大掺量固废混凝土性能的影响,结果如图 3所示。

图3 水玻璃浓度对大掺量固废混凝土性能的影响

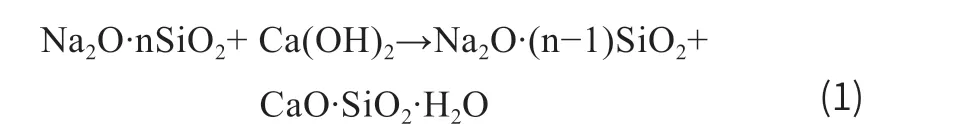

从图 3 可以看出,随着水玻璃浓度的增加,大掺量固废混凝土用水量先减少后增加。水玻璃浓度为0~5% 时,其坍落度保证在 180~200 mm,水灰比从 0.52 降至 0.46。当水玻璃浓度为 5% 时,混凝土的 3 d、7 d、28 d 抗压强度分别比基准混凝土提高了 3%、11%、12%;而当水玻璃浓度为 8% 时,尽管混凝土的 3 d 和 7 d 抗压强度提高幅度>5% 浓度的水玻璃,但是混凝土 28 d 抗压强度相比基准混凝土仅提高 7%。其原因为:

(1)水玻璃会与 Ca(OH)2反应生成水硬性硅酸钙凝胶,其反应方程式如式 (1) 所示,填充再生集料孔隙和微细裂缝,改善内部孔隙结构,降低集料的吸水率,因此用水量减少,包裹于再生集料表面,促进水泥水化,在一定程度上有利于混凝土的早期强度。

(2)大掺量固废混凝土中,水玻璃水解产物能与水泥的 Ca2+、Al3+生成水化硅酸钙或铝酸钙,促进水泥水化,一定程度上促进大掺量固废混凝土早期强度发展。

(3)较高浓度水玻璃溶液的水解产物增多,反应生成的水化硅酸钙、铝酸钙可能包裹于未水化的水泥颗粒表面,从而影响大掺量固废混凝土强度的发展。

2.3 强化技术对大掺量固废混凝土耐久性能的影响

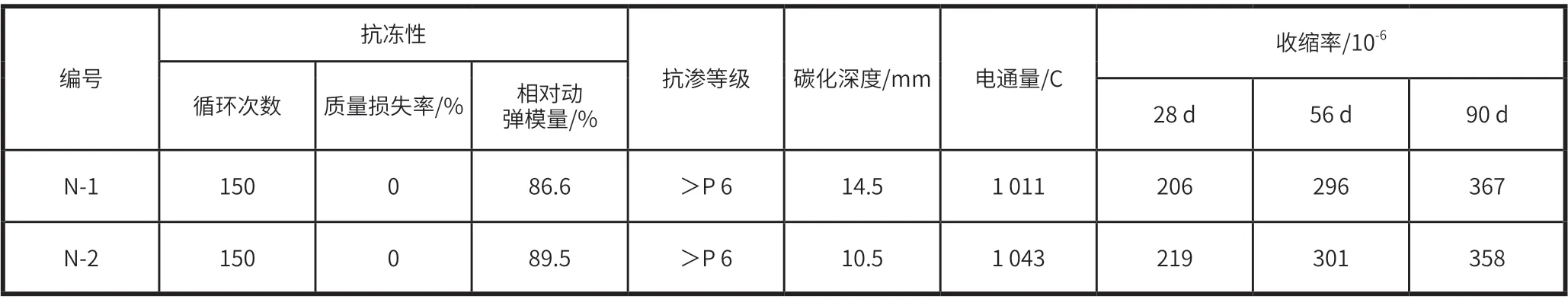

从 C30 大掺量固废混凝土中选取 2 组工作性能、力学性能较优的配比,将强化后的再生粗集料配制混凝土,对混凝土力学性能、抗冻性、抗氯离子渗透、碳化性能、电通量等测试分析。大掺量固废混凝土具体配合比及力学性能如表 2所示,耐久性如表 3 所示。

表2 大掺量固废混凝土配合比及力学性能

表3 大掺量固废混凝土耐久性能

由表 2 和表 3 可知,强化技术对大掺量固废混凝土耐久性能有以下影响。

(1)大掺量固废混凝土 28 d 强度可达到设计要求;且随着掺合料的进一步水化,混凝土在 90 d 龄期内强度持续稳定增长,90 d 抗压强度比 28 d 抗压强度提高 20% 以上。

(2)快冻 150 次后,混凝土质量无损失,相对动弹模量>85%。

(3)混凝土抗渗等级>P 6,混凝土抗渗性能良好。

(4)混凝土碳化深度:10~15 mm,满足混凝土抗碳化性 T-III等级要求,抗碳化性较好;混凝土 56 d 电通量的值>1 000 C,满足混凝土抗氯离子渗透性能 Q-III 等级要求,抗氯离子渗透性能较好。

(5)大掺量固废混凝土 28 d 干缩为 200×10-6左右,低于普通混凝土的干缩(300~500)×10-6;随着龄期的增加,其干缩均呈现上升趋势。

3 结 语

(1)采用浸渍无机、有机溶液(水玻璃溶液、甲基硅酸钾溶液)强化再生粗集料,并利用强化后的再生粗集料配制大掺量固废混凝土,一定程度上改善了再生集料的性能,并提高了大掺量固废混凝土力学性能。

(2)浸渍水玻璃溶液和甲基硅酸钾溶液均能显著降低再生粗集料的吸水率,当用浓度为 5% 的水玻璃溶液浸渍再生集料时,再生集料吸水率下降 20%。当用浓度为 5%的甲基硅酸钾溶液浸渍再生集料时,再生集料吸水率下降42%。

(3)大掺量固废混凝土工作性和基本力学性能方面,浸渍水玻璃溶液和甲基硅酸钾溶液可提高大掺量固废混凝土强度,当水玻璃浓度为 5% 时,混凝土的 3 d、7 d、28 d 抗压强度分别较基准组增加 3%、11%、12%。当甲基硅酸钾溶液浓度为 5% 时,大掺量固废混凝土 28 d 抗压强度较基准组增加 9%。

(4)大掺量固废混凝土的强度可达到设计要求,且在 90 d 内强度持续稳定发展。经快冻 150 次后,质量无损失,相对动弹模量>85%,抗冻性良好。抗渗性能良好,混凝土抗碳化、抗氯离子渗透性较好。