石油钻探施工中井下震击解卡工具参数优化

2022-01-25罗军营宋顺平

罗军营,宋顺平,丛 成

(中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018)

在钻井生产过程中,经常会出现因为沉砂、泥饼、地层坍塌、落物等各种原因所导致的钻具卡钻事故。现场处理时,在泥浆处理无效后,需要辅助使用震击解卡工具,进行现场事故的处理,但震击器只能轴向震击作业,无法产生对钻具的旋扭力。当震击解卡无效后,只能倒扣填埋井眼与钻具,并重新开始钻井工程,此种作业方式在工程中,不仅会造成严重的资产浪费,同时也会浪费大量的作业工时[1]。为了解决石油钻探施工中的此方面问题,可将此工具配合震击器使用,使其产生对钻具的旋扭力,实现卡钻事故处理的能力提高。为了进一步落实此项工作,本文将结合石油钻探施工需求,对震击解卡工具参数优化方法展开设计研究。此次发明研究涉及地质钻探、岩土勘察、煤矿开采等相关领域,在设计过程中,将该工具通过和井下震击器的连接处理,起到扭震解卡器和井下震击器在使用中的相互配合作用,从而实现在卡钻时为钻具提供一个扭转力,以此提高解卡的可能性,降低劳动强度与安全风险,提高事故处理的能力。根据现有的理论研究成果可知,设计的工具在现场作业时具有安装方便、现场应用便捷等显著优势。

1 石油钻探施工中井下震击解卡工具参数优化方法

1.1 优化井下震击解卡工具结构

为了降低石油钻探施工中钻具卡钻事故的发生概率,应在施工作业时,将井下震击解卡工具作为施工的辅助工具。本文将结合井下钻探施工作业需求,进行震击解卡工具结构的优化设计,其工具结构示意图如图1所示。

图1 井下震击解卡工具结构示意图

图1中:1为内螺旋短节;2为螺旋芯轴;3为导向杆;4为平衡密封活塞;5为限位螺帽;6为下筒体;7为上筒体;8为承压组件(碟簧组)9为垫环;10为上部密封接头;11为预紧螺母。

其中内螺旋短节模块的内壁为承力螺旋导轨,上下端使用螺纹分别与上筒体与下筒体相连[2]。螺旋芯轴为中空管,下部是钻具螺纹,与钻具相连;上部与导向杆下部相连;中部是承力螺旋导轨,与内螺旋短节模块内壁契合。

导向杆为中空管,下端与螺旋芯轴相连,上端有外螺纹、连接限位螺帽,导向杆中间有外螺纹,螺纹上连接预紧螺母。

平衡密封活塞套在导向杆外壁,且与上部密封接头内壁紧密接触,能够在导向杆上下运动,由导向杆及限位螺帽进行上下限位,平衡密封活塞内侧与导向杆之间有密封结构,平衡密封活塞外侧与上部密封接头有密封结构。

下筒体上端与内螺旋短节模块下端相连,下端内侧有密封结构。上筒体下端与内螺旋短节模块上端相连,上端连接上部密封接头,中部有台阶,承力套坐在台阶上。

承压组件(碟簧组)套在导向杆外壁上,使用多组多片碟簧组成,每组碟簧组有1~4片碟簧,根据碟簧片数及组数调整螺旋芯轴的行程及压力。承压组件(碟簧组)上端限位在预紧螺母,下端限位在承力套上。

承力套下部坐在上筒体台阶上,上部对承压组件(碟簧组)限位,承力套可以在上筒体内上下活动。

上部密封接头下部外侧与上筒体相连,上部为钻杆螺纹,可从平衡密封活塞下部至下筒体下端的密封结构之间充油。

1.2 主要部件技术参数设计

在完成震击解卡工具结构的优化设计后,对工具的主要部位技术参数进行设计[3]。相关内容如表1所示。

表1 震击解卡工具主要部位技术参数

按照上述内容,进行震击解卡工具主要部位技术参数的设计,以此种方式,确保震击解卡工具在井下石油钻探施工应用时,可以达到预测的使用效果。

1.3 井下震击解卡工具安装与复位

在完成震击解卡工具结构与参数设计后,对其进行安装与复位设计。

当油气井施工过程中发生卡钻事故需要震击解卡时,则需要充分循环钻井液,尽可能将井筒里的岩屑携带出井口,停泵后将钻杆在卡点上端卸扣,将上部钻具取出,将扭震解卡器主体通过上部密封接头与上击器连接,漏浆上击器与钻具连接[4]。在此基础上,将扭震解卡器下入井中,将螺旋芯轴下端螺纹与落鱼顶进行对扣连接,上提上击器,上击器积蓄能量后向上锤击,在锤击力的作用下扭震解卡器的内螺旋短节向上移动,使得螺旋芯轴产生轴向扭力,将扭力传递给卡点,完成一次震击。

一次震击作业完成后,提下钻具,将螺旋芯轴提至原位,准备下次震击。

在上提钻具时,联动扭震解卡器的工作状态不同,在上提下放钻具时,螺旋芯轴处于伸出状态,在承压组件的预紧力作用下,不可产生自由旋转,联动扭震解卡器整体能够传递扭矩,使联动扭震解卡器能够实现在井下的对扣、紧扣作业[5]。综合上述分析,完成石油钻探施工中井下震击解卡工具安装、复位与施工方法的设计,以此实现对石油钻探施工中井下震击解卡工具参数优化方法的研究。

2 实例应用分析

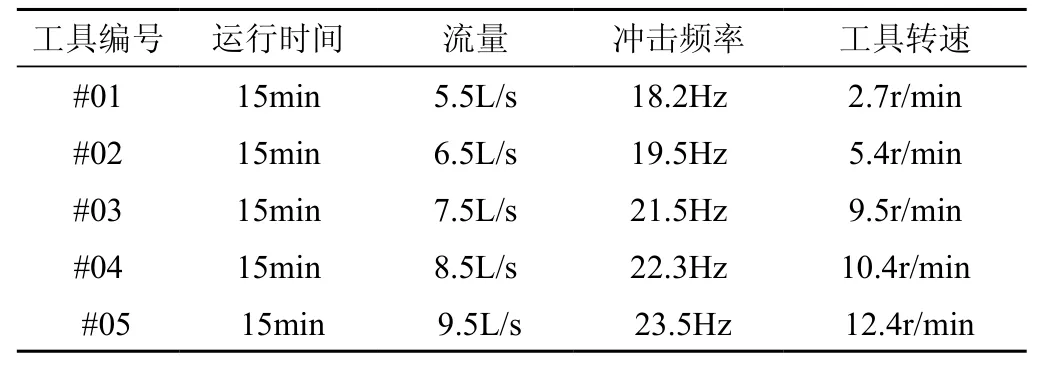

完成对井下震击解卡工具参数的优化后,为了验证优化效果,选择以某进行中的石油钻探施工项目作为依托,将本文实现参数优化的工具引入该项目当中,并将其与优化前的施工效果进行对比。在实验开始时,首先确定实验目的为探究参数优化后的工具在实际工作过程中的运行机理、震击频率以及密封强度等性能。在实验过程中,所需的实验设备包括:JSE65-46型号液压泵、实验台架、SE48-460型号液体循环装置,以及针对实验过程中产生压力进行测量的HW685-120型号压力测量仪。将五个规格为Φ72mm的震击工具作为实验研究对象,并分别将其编号为#01、#02、#03、#04和#05。将五个解卡工具固定在实验台架上,将上述选择的SE48-460型号液体循环装置通过连接器与震击工具进行连接,在不影响液体循环装置正常运行的情况下,对其工具参数进行调节。将完成参数优化后的震击解卡工具应用到石油钻探当中,针对其相关实验数据进行记录,得到如表2所示的记录结果。

表2 优化后震击解卡工具运行参数记录表

根据表2可知,随着解卡工具运行过程中流量的不断增加,其冲击频率呈现出明显的增加趋势,与此同时,冲击提供的转速也逐渐加快。因此,结合石油钻探施工现场的实际需求可知,通过实现对流量的控制和调节,可以实现对震击解卡工具冲击频率的动态调整,从而达到实际施工所需的工作状态。

通过上述实验,基本验证了本文参数优化后的震击解卡工具在实际施工钻探施工当中的可行性,为了进一步验证优化后的解卡工具应用性能,在完成钻探工作后,将密封强度作为评价指标,探究优化前后震击解卡工具的密封强度,其计算公式为:

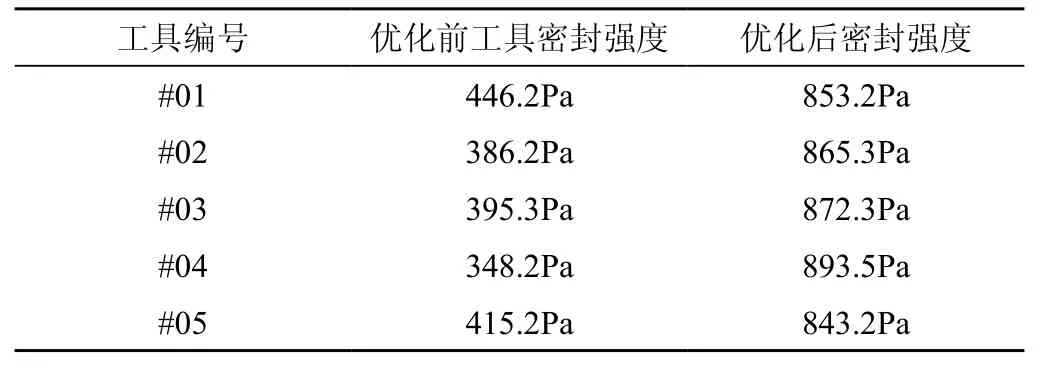

式(1)中,P为密封强度;a/sinα为密封面总面积;a为密封面长度;α为密封结构夹角;σ为挤压应力。根据上述公式,计算得出经过参数优化后的工具密封强度,并将其与优化前的密封强度进行对比,得到如表3所示的实验结果。

表3 震击解卡工具优化前后密封强度对比结果

从表3可以看出,优化后的工具密封强度得到明显提高,进一步证明本文参数优化方法的应用优势。

3 结束语

为了提高石油钻探施工作业效率,本文对井下震击解卡工具参数优化方法展开了设计研究,此次研究从工具结构、主要步骤受力参数设计、工具安装与复位三个环节展开研究,实现了基于上击联动运行理论的解卡工具优化,尤其是针对上击震击器震击无效时的卡钻,可以提高震击效果,降低劳动强度和安全风险,提高事故处理的能力,该工具安装方便且便于现场应用。为了检验本文设计的优化方法在实际应用中,具有一定的使用效果,采用实例应用分析的方式,进行优化后工具使用效果的检验,检验后证明优化后的工具密封强度得到明显提高,证明本文设计的优化方法可提升工具的综合性能。