基于UG/ANSYS的中型液压挖掘机斗杆优化设计

2022-01-25王智森张少怀

王智森,张少怀

(景德镇学院 机械电子工程学院,江西 景德镇 333000)

液压挖掘机被誉为行走的基建神器,在国家重大发展战略中发挥着至关重要的作用,广泛应用在水利河渠、能源电站、矿山开采及交通布网等设施建设领域[1]。斗杆作为液压挖掘机工作装置的关键部件,起着连接铲斗、动臂的作用,承载铲斗挖掘力的冲击,影响作业效率及整机寿命[2]。由于挖掘作业过程中常常面临复杂工况环境,载荷动态变化频繁且无规律,因此建立斗杆静力学模型分析校核强度和刚度,对提高液压挖掘机的工作可靠性有着实用性指导意义[3]。

近年来国内学者针对液压挖掘机工作装置优化设计方面的问题进行了深入的研究。周万龙等利用虚拟弹簧阻尼法求解得到液压挖掘机机械臂及液压缸受力分布情况[4];谭琛等利用SolidWorks对液压挖掘机工作装置建模和有限元分析优化局部结构[5];张先萌等使用NSGA-Ⅱ算法对反铲液压挖掘机工作装置开展多目标优化获得Pareto解集[6];聂阳文等基于ADAMS建立液压挖掘机虚拟样机模型进行动力学分析并对工作装置各铰点位置进行二次规划设计[7];朱明娟等借助ISIGHT优化平台针对铲斗挖掘工况下的工作装置进行轻量化研究[8];冯豪等采用数值方法建立液压挖掘机挖掘动力学模型并通过实验验证正确性[9]。上述文献均是针对其中一种挖掘工况对工作装置各部件进行分析优化,而实际作业过程中经常多种工况共同作用,本文以斗山DX230LC-9C中型液压挖掘机为例,在整机设计基础上分析了常见的典型危险挖掘工况,求解各工况下斗杆铰接点处应力分布并对斗杆危险部位进行优化设计。

1 中型液压挖掘机整体结构设计

1.1 工作性能参数确定

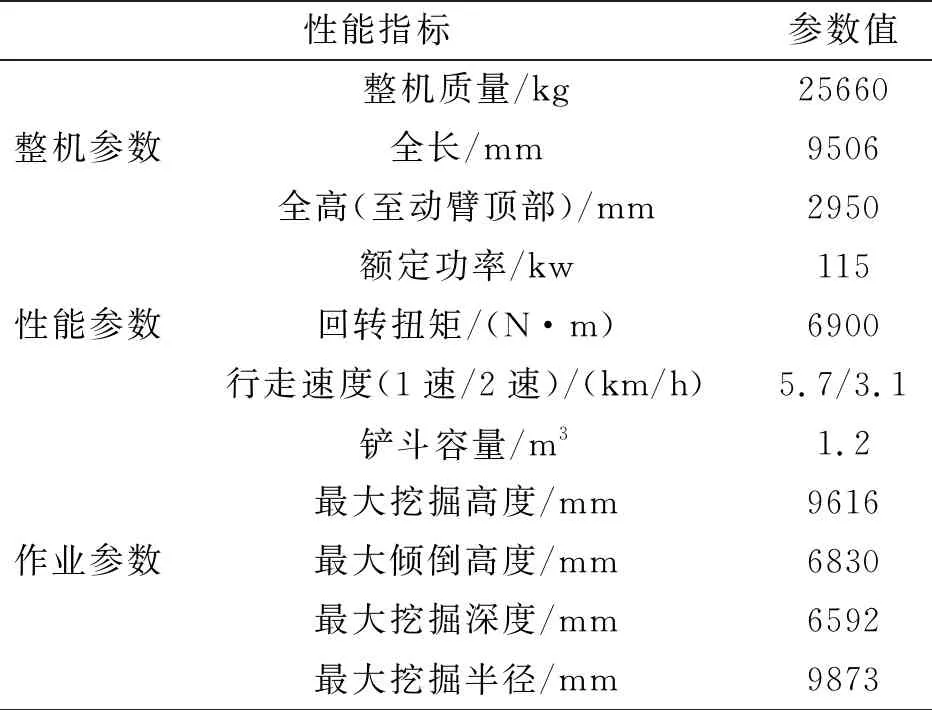

常见的液压挖掘机组成部件主要为工作装置、回转装置及行走装置。工作原理是由行走马达驱动行走装置完成前后移动,由回转马达驱动回转装置完成左右回转,工作装置主要由液压马达带动液压油驱动动臂油缸、斗杆油缸及铲斗油缸完成不同工况的挖掘作业。液压挖掘机作业过程一般由以下6个步骤组成1个工作循环:根据挖掘作业区域移动到指定位置;由动臂油缸、斗杆油缸、铲斗油缸配合铲斗挖掘土石方;由动臂油缸驱动动臂收缩,斗杆油缸和铲斗油缸驱动将土石方抬升;回转平台控制回转运动调整土石方卸载方向;通过斗杆油缸和铲斗油缸驱动斗杆和铲斗运动将铲斗内土石方卸载在指定位置[10]。影响液压挖掘机性能的3个主要参数是操作重量、发动机功率和铲斗容量,斗山DX230LC-9C中型液压挖掘机的工作性能参数如表1所示。

表1 斗山DX230LC-9C中型液压挖掘机性能参数

1.2 整体结构参数化建模

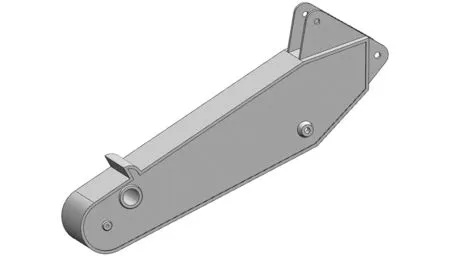

根据斗山DX230LC-9C中型液压挖掘机的整机尺寸参数建立各部件简化三维模型。工作装置作为液压挖掘机的执行机构,包括斗杆、动臂、铲斗等主要部件。其中斗杆是工作装置中承载能力要求最高的部件,需具备质量轻刚度大的特点。斗杆大多采用直杆式左右对称封闭箱型焊接,结构紧凑且承受铲斗挖掘力大,有利于增大挖掘作业深度。斗杆腹板和翼板采用高强度钢,铰链采用焊接加强筋结构提高铰接点处应力,其中上下翼板采用三段式分布,左右翼板采用整体式分布,利用UG软件进行参数化建模如图1所示。

图1 斗杆建模

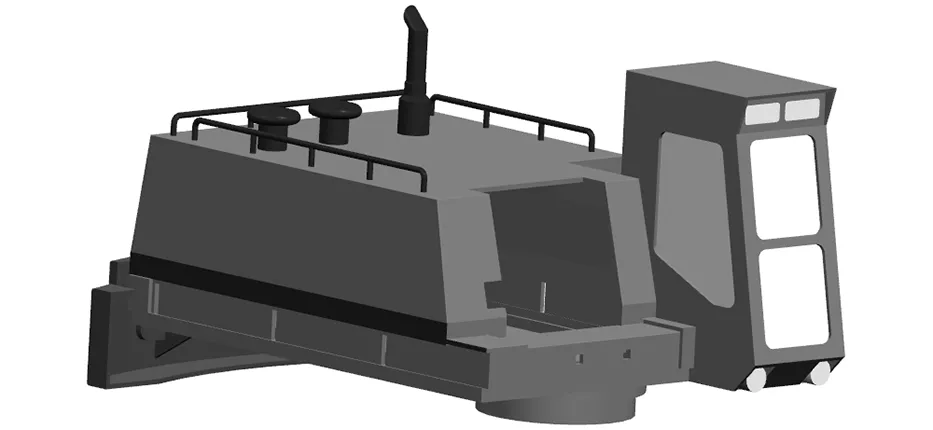

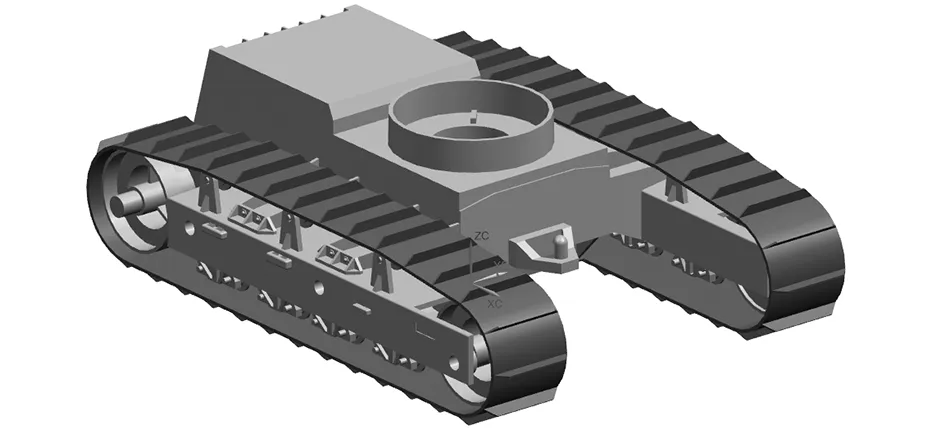

回转装置包括回转马达、油箱、液压油箱、柴油机、配重、中央回转接头及驾驶室等部分,行走装置包括履带板、引导轮、托链轮、履带主链节、行走马达及回转平台等部分。回转装置和行走装置系统结构较为复杂,由于本文主要研究工作装置斗杆的结构优化设计问题,利用UG软件将回转装置和行走装置的模型分别进行简化处理,保证整体尺寸在误差允许范围内设计回转装置三维模型如图2所示,行走装置三维模型如图3所示,便于分析整机受力情况[11]。

图2 回转装置建模

图3 行走装置建模

2 中型液压挖掘机斗杆优化设计

2.1 危险工况分析选取

液压挖掘机在工作过程中会面临复杂多变的挖掘作业环境,因此需要对运行工况进行分析,选取危险工况进行载荷计算、强度校核和优化设计。液压挖掘机的工作状态是由不同油缸的伸缩组合决定,挖掘动作主要由动臂油缸、斗杆油缸、铲斗油缸三个油缸配合驱动完成,运行工况大体分为3类:工况一是由铲斗油缸单独工作控制铲斗进行挖掘作业,特点是挖掘半径较小且土石方较松软;工况二是由斗杆油缸单独工作,伸缩控制斗杆带动铲斗进行挖掘,适合相对坚硬的岩石层作业环境;工况三是由斗杆油缸、铲斗油缸和动臂油缸同时配合工作,适合复杂土石方作业环境。不同工况情况下,油缸伸缩状态不同,因此工作装置上各部件铰点受力也不同。根据挖掘作业环境的复杂程度分析工况二和工况三均为危险工况,本文针对危险工况建立工作位置视图进行各铰点受力分析。

2.2 斗杆各铰点受力分析

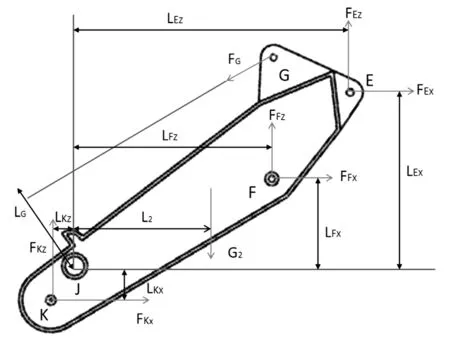

选定X-Z平面为基准平面,针对工作装置各部件铰点进行受力分析,不同工况对应的理论挖掘力值也不同,忽略偏载及各铰点摩擦的影响,假设选取的工况均为静止状态。根据工作装置各部件铰点的位置关系,将斗杆和油缸均简化为二力杆,利用力矩平衡和力平衡原理,计算各部件铰点在X、Z方向上的受力。针对斗杆各铰接点进行标号,画出受力简图如图4所示,斗杆上铰点E、F、G、J、K分别都受到来自铲斗、油缸及动臂的铰接力作用。铰接力均分布在X-Z平面内,用X方向和Z方向的分力表示铰接力,计算过程中考虑自身的自重。将斗杆看作静态刚性整体,将铲斗油缸看作直杆,斗杆与铲斗油缸铰接点G受力方向沿铲斗油缸中心线方向,针对斗杆铰接点J为中心取矩,从而求得铰接点G的受力。根据整体力矩平衡方程和力平衡方程如式(1)所示。

图4 斗杆受力分析

(1)

将图4中已知受力代入方程组式(1)展开可得:

(2)

式中γ为斗杆状态倾角,γ=45°;其中G2、L2、LG、FEx、LEx、FEz、LEz、FFx、LFx、FFz、LFz、FKx、LKx、FKz、LKz为已知量,FGx、FGz、FJx、FJz为未知量。代入斗杆自重参数、各铰接点作用力臂参数及工况二、工况三状态下的斗杆油缸理论挖掘力参数、动臂油缸理论挖掘力参数、铲斗油缸理论挖掘力参数,联立求解以上方程组即可求得斗杆G点分别在工况二、工况三状态下X、Z方向上的受力FGx、FGz,J点分别在工况二、工况三状态下X、Z方向上的受力FJx、FJz。

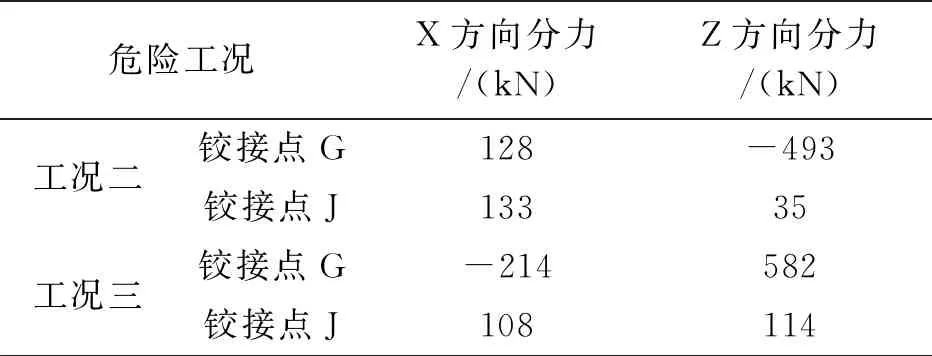

工况二为斗杆油缸单独工作,挖掘力主要来源于斗杆油缸的最大推力传递到铲斗的受力,以斗杆最大理论挖掘力作为该工况下铲斗的切向挖掘力;工况三为斗杆油缸、铲斗油缸和动臂油缸同时配合工作,以斗杆、铲斗及动臂最大理论挖掘力中最大者作为该工况下铲斗的切向挖掘力。分析这两个危险工况下代入各项参数计算出斗杆铰接点G、J的受力大小如表2所示。

表2 危险工况斗杆各铰点受力

2.3 危险工况斗杆静力学仿真分析

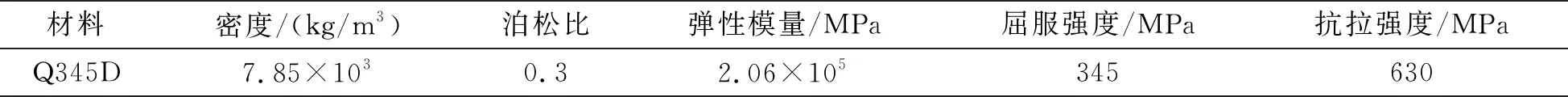

建立UG和ANSYS Workbench斗杆三维模型导入接口,选择Static Structural进行静力学分析,利用Design Modeler对导入模型细节处理。斗杆材料性能参数如表3所示,通过Geometry定义动臂材料属性,点击Engineering Data设置材料为Structural Steel。

表3 斗杆材料性能参数

为了确保网格划分效率和计算精度,采用四面体网格划分动臂单元格,在Mesh中设置Method命令为Tetrahedrons,选择Sizing方式对整体尺寸划分,将Element Size设置为40mm,针对斗杆铰点、耳板处分别设置Sizing为10mm、20mm进行网格细化处理,Transition设置为Slow优化不同网格精度过渡问题,斗杆网格划分结果如图5所示。

根据2.2节危险工况下斗杆各铰点受力计算结果施加载荷约束,由于载荷计算坐标轴是建立在液压挖掘机基础底座上的,对斗杆各铰点进行静力学分析前需要将坐标轴转换建立在斗杆模型上。为了更好模拟铰接处各铰点力,采用Bearing Load对铰接点处进行施加载荷,考虑斗杆自重影响,通过Standard Earth Gravity设置Z轴负方向的重力场。添加弱弹簧消除结构体两端微小受力不平衡造成刚性位移的影响,模拟铰接运动,约束各铰点X、Y、Z方向上的位移,在Remote Displacement中分别设置RotX、RotY、RotZ为0、Free、0,得到危险工况斗杆载荷约束施加示意图如图6所示。

(a)工况二斗杆载荷约束施加

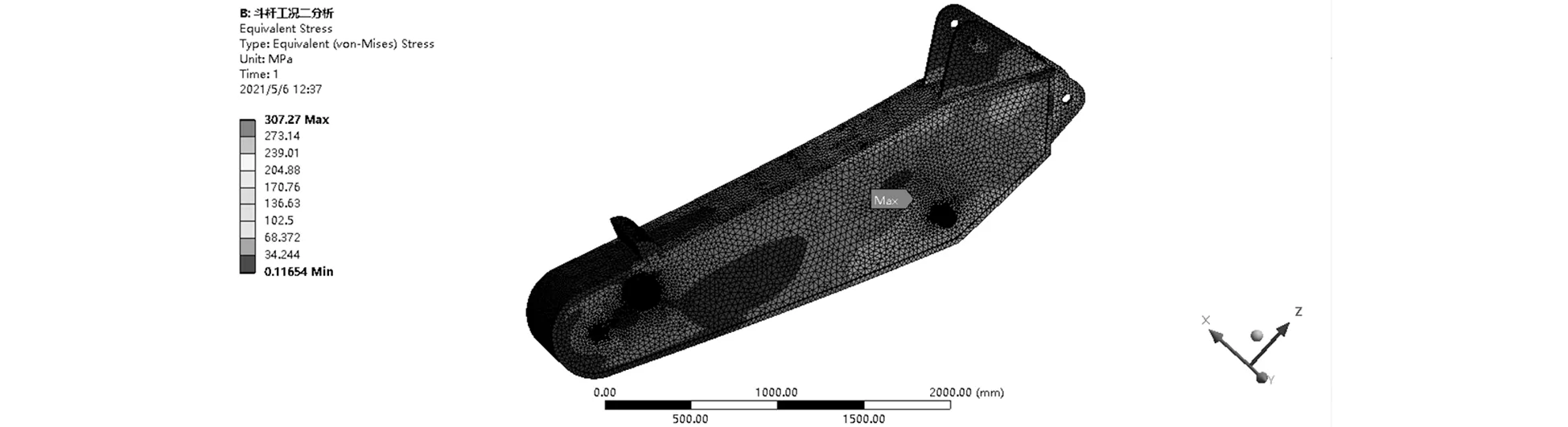

通过Solution求解添加Equivalent Stress和Total Deformation分析得到工况二和工况三斗杆的应力云图、位移云图如图7所示,为了方便进行强度分析,在DM模块中添加Max指示标。

(a)工况二斗杆应力云图

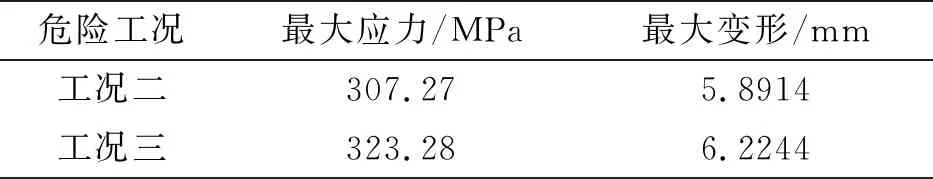

由图7中(a)、(c)可知:工况二和工况三斗杆最大应力分别为307.27MPa、323.28MPa,均出现在与动臂铰接处,且斗杆与铲斗、斗杆与斗杆油缸铰接处均出现应力集中。由图7中(b)、(d)可知:工况二和工况三斗杆最大位移分别为5.8914mm、6.2244mm,均出现在斗杆最前端铸件上。表4列出了危险工况斗杆最大应力和最大变形值,最大应力均小于斗杆材料屈服强度值345MPa,因此斗杆强度和刚度满足工作要求。

表4 危险工况斗杆最大应力变形值

2.4 斗杆结构优化设计

为了降低斗杆与动臂铰接处最大应力值,消除斗杆与铲斗、斗杆与斗杆油缸铰接处均出现应力集中的现象,减小斗杆最前端铸件部位变形以提高斗杆疲劳寿命,针对斗杆结构进行优化设计。在斗杆与动臂铰接处两侧分别增加1个上圆直径116mm、下圆直径160mm、高62mm的中空圆台,斗杆与斗杆油缸铰接处两侧分别增加1个上圆直径230mm、下圆直径235.5mm、高16.5mm的中空圆台,斗杆与铲斗铰接处两侧分别增加1个上圆直径84mm、下圆直径100.5mm、高16.5mm的中空圆台。

优化结构如图8所示。

图8 斗杆优化结构

按照2.3节斗杆静力学分析步骤设置斗杆优化结构的材料属性定义、划分网格、施加载荷约束、求解流程,得到危险工况下斗杆优化结构的应力云图和位移云图如图9所示。

(a)工况二斗杆优化结构应力云图

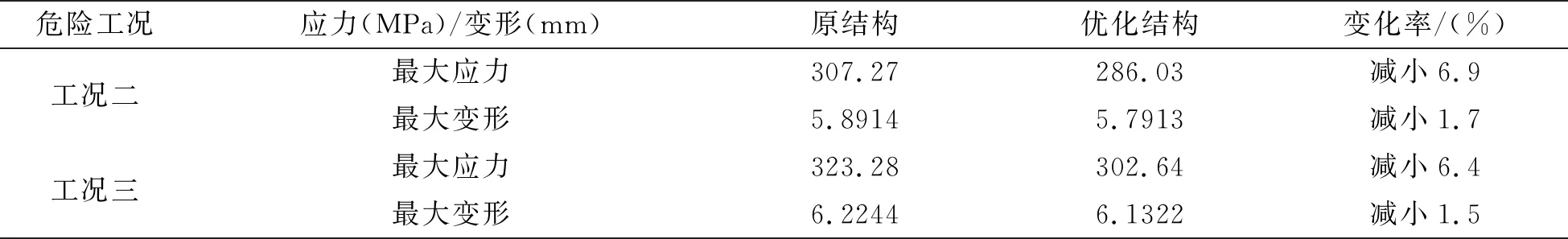

斗杆结构优化前后最大应力变形对比如表5所示,由此可得:工况二斗杆优化结构最大应力值、最大变形值相比原结构分别减小6.9%、1.7%;工况三斗杆优化结构最大应力值、最大变形值相比原结构分别减小6.4%、1.5%。仿真分析表明:斗杆优化结构没有出现应力集中现象,优化结果满足材料强度和刚度要求。

表5 危险工况斗杆优化前后最大应力变形对比

3 结论

(1) 本文以斗山DX230LC-9C中型液压挖掘机为研究对象,介绍了运用UG/ANSYS软件进行液压挖掘机整机参数化建模和危险工况下斗杆优化设计方法和分析流程。

(2) 分析液压挖掘机常见的3类运行工况,根据挖掘作业环境的复杂程度选定工况二即斗杆油缸单独工作和工况三即斗杆油缸、铲斗油缸及动臂油缸,同时配合工作的2类危险工况计算求解斗杆各铰接点应力并进行静力学分析,仿真结果表明斗杆最大应力值为323.28MPa,最大位移值为6.2244mm,强度和刚度均满足工作要求。

(3) 针对斗杆前端薄弱部位和应力集中现象对局部结构进行优化,仿真结果表明优化后斗杆在工况二下最大应力值、最大变形值分别减小6.9%、1.7%;在工况三下最大应力值、最大变形值分别减小6.4%、1.5%,提升了整机疲劳寿命及工作可靠性。