轧机大功率变频器快熔扩容的研究

2022-01-24韩验龙杨金昭裴勇梅张学强侯大伟

韩验龙,杨金昭,裴勇梅,张学强,金 琳,侯大伟

(首钢京唐钢铁联合有限责任公司冷轧部,河北 唐山 063200)

1 700 mm酸轧主传动整流控制系统通过应用绝缘栅双极晶体管IGBT的高频率通断来控制主轧机工作。IGBT具有输入高阻抗、通态低电压、通断速度快、承受大电流的优点,但其热容量较小,有承受短时间过电流的缺点,因此过电流保护的设置要合理[1]。此外,应用产线时,功率半导体和快熔是串联关系,如果过载或短路电流通过闭合回路时,大电流会使快熔中的熔体发热而迅速熔断切断回路,进而保证IGBT不被损坏,同时也保护了输出下口的重要设备。本文提出采取快熔扩容的方法,以提升快熔的过流能力,降低设备损坏率。

1 快熔工作原理

快速熔断器(简称快熔)流入额定电流时,熔体内产生的热量与导电触刀、熔管表面所散热量之和相平衡,其最高温度在与镀银接触处,一般低于80℃。

当快速熔断器短路、过载运行时,温度加剧升高,短路、过载电流流入熔芯窄颈部位,快速熔化,形成电弧。电弧的热量导致镀银片蒸发,迅速与石英砂熔化形成一种绝缘的银化合物。此时弧区电阻值增大,短路过载电流受到阻截。伴随着时间的推移,电弧向两边延伸,电弧被拉长拉细,电弧电流降低,进而阻截电流。实验表明,短路、过载电流大于快熔额定电流的10倍以上时,快熔将阻截电路,以避免通信设备被短路故障所影响。正常情况下,快速熔断器从短路、过载电流流经开始,到电路被切断终止的熔断时间低于10 ms[2]。

当短路电流高达10 000 A时,其熔断时间在500μs,而IGBT允许的短路击穿保护时间仅有几十微秒。IGBT短路允许时间快于快熔的熔断时间,从严格意义上来说,快熔对IGBT起到一定的保护作用外,其主要作用为防止事故扩大化。图1为快熔短路电流与熔断时间的特性图。

图1 快熔短路电流与熔断时间特性曲线图

对于IGBT过电流保护,1 700 mm酸轧采用的是集电极电压识别的方法。在正常运行情况下,IGBT的通态饱和压降UON与集电极电流iC呈线性变化的关系,明确了通态饱和压降UON的大小即可判断IGBT集电极电流的大小。流入IGBT大电流后,结温升高,通态饱和压降增加,有效保护了IGBT过电流被击穿特性。

2 IGBT的擎住效应

从下页图2电路图中可以看出,IGBT内部输出三极管T1和寄生三极管T2等效为一个晶闸管。电阻Rr形成正向偏压施加在T2的基极和发射极回路上。当IGBT处于正常稳定通态或截止状态、电流iC小于允许值时,Rr的压降很小,克服不了T2的发射极和集电极上PN结电压,导致T2产生不了基极电流,即T2并不起作用。如果iC瞬时增大,Rr上压降急速增加,达到可以克服T2的发射极和集电极间的PN结电压时,触发T2导通,这样就撤除了门极电压UGE,IGBT也会像晶闸管一样处于导通状态,门极G失效,这种现象称之为擎住效应[6]。

图2 IGBT等效电路图

在设计制造日立传动时,IGBT内部已极大地降低了电阻Rr的阻值,使IGBT集电极电流在最大允许值iM时,电阻Rr的压降仍低于T2起始导电所需的正偏压值,而实际工作中iC仍然会超过iM,呈现擎住效应。若外电路限制不了iC的增长,便有极大可能损坏IGBT元件。表1为IGBT和晶闸管过电流比对表,不难看出IGBT和晶闸管的标称电流原则是不相同的,IGBT的标称电流是按集电极瞬时最大电流iM来标定的,iM还受元件的结温、耗散功率的影响,iM值是在规定的结温及标准的散热条件下得出的[3]。IGBT过流能力比晶闸管能力差很多,为了更好保护IGBT过流击穿特性,必须使快熔满足检测、保护装置的快速性,以及将响应时间控制在4~10μs内。

表1 晶闸管、IGBT过电流能力对比

3 快熔击穿现象

截止到目前,1 700 mm酸轧主传动柜连续出现3次快熔烧毁的事故,由于设备的特殊性,基本上每次事故处理起来都至少耗费1.5 h,严重影响了酸轧生产节奏,带来了不必要的经济损失。

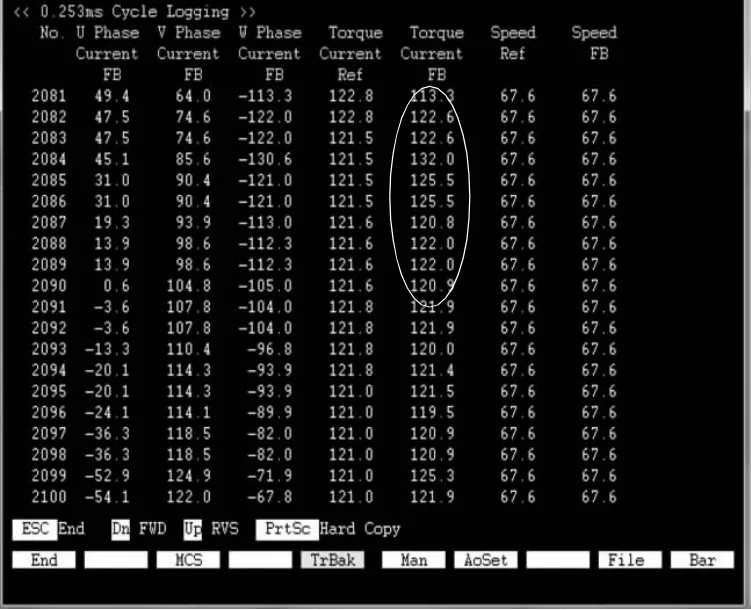

以最近一次的快熔烧毁为例,1 700 mm酸轧在正常生产时,HMI画面报警,1号机架主传动柜跳闸,停车失张后导致1号—2号机架断带。后传动柜重故障报警,T1相P侧快熔的微动开关弹出,快熔烧毁。1号机架主传动柜内T1相P侧快熔烧毁是本次故障的直接原因。调取传动故障时的故障捕捉记录,如图3为带钢轧制过程中的断带时,1号—2号机架间的电流曲线图。而从M-TOOL软件中不难发现,传动柜逆变器转矩电流偏大,最高可达132%,导致整流柜冲击电流增大,致使快熔烧毁,如图4所示。

图3 TRACE曲线断带报警图形

图4 转矩电流超过115%限幅值

轧机主传动柜内快熔的温度实际检测约85℃,而快速熔断型熔断器的可熔体(金属丝)较剧烈氧化开始的温度约为200℃(175~225℃),不存在环境温度高的问题。

由于1 700 mm酸轧产线生产节奏快,钢种变化频率较高[7],因此统计了1月至4月的5个机架的过载电流次数,如表2所示。通过分析表明,主传动设备运行负荷大,电流高,再加上设备长期运行、频繁起停、高强钢生产,以及生产过程中的断带急停等因素,造成熔断器在生产中多次受到过电流冲击,产生热循环,从而加速熔丝的扩散、氧化、热应力不断降低[8]。熔断器将随着脉冲能量和过电流次数的增加而渐渐老化,导致快熔性承受不了巨大负荷,性能也逐渐下降,致使快熔烧毁。

表2 1月—4月5个机架过载(≥115%大电流)统计

经多次分析检查,3次事故都是由同一原因导致的快熔损坏。综上判断,该熔丝可能是因选型过小,长期受过电流冲击作用,产生热循环,触使熔丝老化所致,根本的解决方法为采取快熔扩容。

4 主传动快熔扩容原则

1 700 mm酸轧轧机主传动快熔的选择主要参数有:额定电流、额定电压[4]、热能熔化值、限熔流特性。

4.1 额定电流

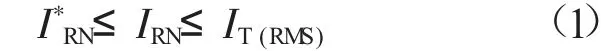

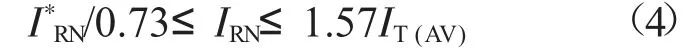

额定电流为允许条件下,快熔长期保持正常运行的最大电流。主传动系统计算中,快熔的选取主要按保护IGBT功率开关元件为依托,要求快熔在保护IGBT元件热击穿前断开电路,所以主传动快熔保护选取的额定电流IRN应满足:

式中:I*RN为快熔的计算额定电流;IT(RMS)为功率元器件的电流均方根。

快熔的计算额定电流I*RN计算如下:

式中:IP为快熔臂平均电流;KBX为波形系数;KRX为快熔选择系数(1.1~1.25倍);KC为均流系数(≤0.85);ZBX为每臂并联元器件数;X为快熔损坏数2只。

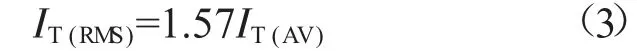

功率元器件的电流均方根IT(RMS)值为:

式中:IT(AV)为功率元器件通态均电流。

在实际应用中,1 700 mm酸轧主传动的负荷具有冲击性,所以要对计算额定电流IT(AV)考虑一定的余量,取系数为0.73。因此,轧机主传动快熔额定电流IRN的选型原则为:

对于1 700 mm酸轧系统,I*RN=317A,IT(AV)=1210.7A,因此,IRN的选择范围应该是429 A≤IRN≤1 901 A,快熔额定电流选取要满足在此范围内。

4.2 额定电压

额定电压为快熔断开瞬间所承受的安全最大电压。而快熔额定电压应满足条件为:

式中:UAC为网侧额定电压;K为电压裕量系数,其值在1.1~1.2之间。

4.3 热能熔化值

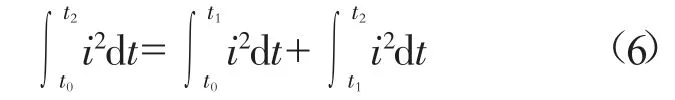

热能熔化值(I2T):使快熔的熔断体快速熔化、部分气化的切断电流需要的能量公称值,也就是快熔熔断需要的最小热能值。

式中:i2dt为溶化积分值,即IEC标称中的I2T预飞弧值,指从熔体熔化至飞弧瞬间开始所需的能量,与熔体容量大小有关;i2dt为飞弧积分值,是指飞弧瞬间开始到飞弧熄灭所需的能量。

4.4 限熔流特性

限熔流特性指快熔出现短路故障时,熔化后的电弧起限流、截阻作用。在短路电流故障未达到峰值前,快熔就产生了限流、截阻现象。熔断过程中的峰值电流大小值与电路的外部电源频率、电压、功率因数、电弧始燃角大小,及其预期电流等相关[5]。

4.5 快熔参数确定

1 700 mm酸轧应满足轧机主传动快熔的参数选定条件,额定电压、内阻不变,额定电流由原来的500 A增加到560 A,满足429 A≤IRN≤1 901 A的原则,即1 700 mm酸轧轧机主传动采用快熔扩容的型号为PC123UC20C560TF,额定电流为560 A,额定电压为2 000 V,内阻值为0.297 MΩ的快速熔断器,提高了快熔的容量,且满足产线特种高强钢的保护需求。

5 结论

1 700 mm酸轧主传动系统中快熔扩容要遵循额定电流满足I*RN/0.73≤IRN≤1.57IT(AV)的要求,额定电压应满足URN=KUAC的条件,开断能力要强于短路电流。在满足上述条件的同时,也要高于偏下限值,还需考虑一定的余量。主传动系统快熔扩容后,承受过电流冲击的能力大大提高,减缓了快熔老化的进程,保护了IGBT元器件,提高了带钢生产效率。