环路热管热传输性能的研究进展

2022-01-23付玉荣

付玉荣

兰州交通大学环境与市政工程学院

热管是人们所知的最有效的传热元件之一,它可以通过较小的截面实现大量的热量输送而无需外加动力,其导热能力超过目前已知的任何金属[1]。而环路热管(Loop Heat Pipe,LHP)是在传统热管的基础上,设计发明的一种蒸发段与冷凝段分离的热管装置[2],相较于传统热管具有以下优点:1 )系统的蒸发器和冷凝器是分离的,热源与热沉之间可以柔性连接,管线布置不受结构的限制,更加灵活。2)系统由于毛细芯抽吸力的存在,可反重力运行,适用于一些复杂的运行环境。3)环路热管的毛细结构仅存在于蒸发器内,汽液管线均为光滑内壁面,相比于常规热管,液体工质流动阻力大大减小,因而可进行远距离传输。鉴于此,目前LHP 系统已成为了整个热管界研究的热点,并广泛应用于航空航天、电子元器件散热、余热回收及太阳能热利用等方面[3-4]。

1 环路热管

1.1 工作原理

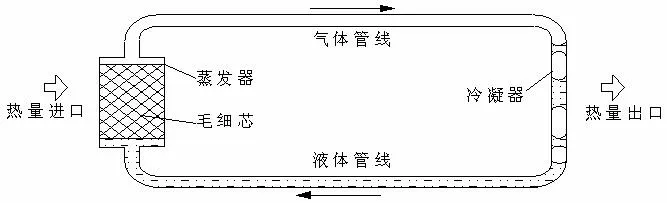

传统环路热管一般由蒸发器,冷凝器,气体管线及液体管线这四部分组成,蒸发器和冷凝器之间通过蒸汽管线和液体管线连通,形成封闭回路,其工作原理图如图1 所示。当对蒸发器施加热载荷时,液体工质在毛细芯外表面蒸发,产生的蒸汽从蒸汽槽道流出,进入蒸汽管线,在密度差的作用下进入冷凝器中被冷凝成液体并保持一定的过冷度[5],该过冷液体经液体管线在毛细芯所产生的毛细压力驱动下回流进入蒸发器进行再次蒸发,如此循环实现热量交换输送,整个过程无需外加动力。

图1 环路热管工作原理图

1.2 失败模式

环路热管的启动及运行过程中存在着两种失败模式,一是“倒灌”,二是“烧干”[6] 。“倒灌”现象一般出现在环路热管的启动过程中,当环路热管正常启动时,一方面蒸发器吸热,在毛细芯表面产生蒸汽,该蒸汽在压力差的驱动下沿蒸汽槽道流出蒸发器;另一方面在毛细抽吸力的作用下从液体管线补入新的液体工质。但当蒸汽流动受阻时,汽体工质无法流出蒸发器,反被压回毛细芯中,此时即出现蒸汽“倒灌”现象。倒灌蒸汽堵塞毛细结构并阻碍液体工质回流,导致工质无法顺利循环,环路热管启动失败。此外,若是LHP工作过程中运行条件发生突变如加热功率突然升高,也会导致“倒灌”现象的出现,使得热管停止工作。“烧干”通常出现在运行过程中,当环路热管运行时,随着加热功率的增加,毛细抽吸力的不足或系统充液率过低,导致毛细芯内液体工质减少至干涸,此时出现“烧干”现象,使得蒸发器内壁温度急剧升高,LHP 不能正常工作甚至被损毁。

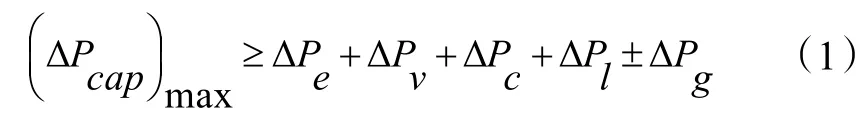

上述两种失败模式的出现归根结底都是环路热管的压力控制失衡引起的。故在此引出环路热管正常工作的必要条件:毛细结构提供的最大毛细抽吸力大于或等于系统中流体完成循环的总压降,如下式:

式中:(ΔPcap)max为毛细结构所提供的最大有效毛细抽吸力,Pa;ΔPe为蒸发器内压力降,Pa;ΔPv汽体工质在汽体管道内的流动压力降,Pa;ΔPc是冷凝器内压力降,Pa;ΔPl是液体管线内的流动压力降,Pa;ΔPg是重力压降,Pa。

为使环路热管顺利启动并正常运行,一方面需要优化毛细结构以提供尽可能大的毛细抽吸力,另一方面则要通过合理设计减少系统中流体总压降。为此,近年来各国学者已经进行了大量的实验研究和数值模拟,下面将从蒸发器设计、毛细芯结构优化设计、工质选择及布置方式这三个方面进行简单介绍。

2 环路热管传热性能的研究进展

2.1 蒸发器设计

蒸发器是LHP 系统最关键的组成部分,根据 LHP的使用场合及安装要求,其蒸发器可以是平板型或圆柱形。但传统的圆柱形蒸发器在实际应用中存在无法与散热面紧密贴合、蒸发器受热不均匀等问题,故平板式蒸发器使用频率更高、传热性能更强。平板型蒸发器的设计主要是供液方式的选择及结构形式的设计。

2.1.1 供液方式

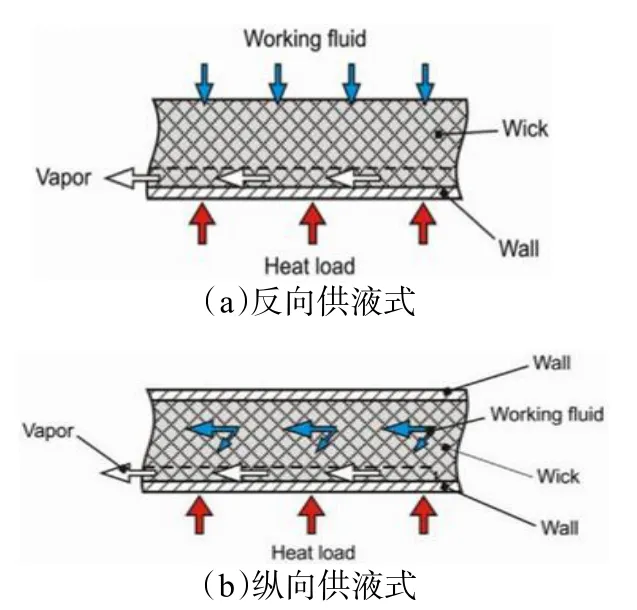

平板式蒸发器的供液方式有两种:反向供液和纵向供液[7],其结构形式如图 2。反向供液是指蒸发器内液体工质回流方向与热流方向平行但反向,此时工质流动距离短且分布均匀、供液效果好,但蒸发器厚度较大,不适合应用在小空间散热中。而纵向供液是指蒸发器内液体工质回流方向与热流输送方向垂直且补偿室位于毛细芯一侧,这种方式供液可以保证蒸发器具有较小的厚度,代价是削弱了其供液能力且热泄露较大。Bai[8]等设计了一种新型的纵向供液式蒸发器环路热管,毛细芯直接烧结在蒸发器壳内壁上,蒸发在毛细芯内表面完成,采用氨作为传热工质,模拟了其传热性能。结果表明,该环路热管蒸发器结构的设计大大减少了从蒸发器到储液室间的热泄露,且具有较好的反重力效果。

图2 不同供液方式的蒸发器结构示意图[7]

2.1.2 蒸发器结构设计

环路热管蒸发器处的热泄露及热阻是影响环路热管传热性能的重要因素之一。为了解决上述两个问题,各国学者研究了多种形式的蒸发器结构。He 等[9]设计了一种复合材料的蒸发器结构,加热面采用导热系数较大的紫铜,侧壁及下壁面采用导热系数较低的316 L 不锈钢材料,实验结果表明相比于全铜材质的蒸发器结构,该复合材料蒸发器能够有效减少蒸发器侧壁热泄露,进而提高热管传热性能。Tharayil[10]等在蒸发器内部设置了 4 个肋片,且肋片表面覆盖金属丝网,在增加传热面积的同时,使蒸发器获得了良好的均温性能。

单因素分析的结果表明,年龄、体表面积、白蛋白水平、肝功能水平、合并基础疾病与异烟肼血药浓度存在显著的相关性;性别和NAT2的两个位点的基因多态性没有显著相关性。国外对异烟肼代谢过程的分子生物学研究表明,NAT2*4和NAT2*15的表达会影响异烟肼的药物浓度[14,15];但本研究没有观察到这一现象。这可能与NAT2*4和NAT2*15在亚裔人群中的突变率较低有关。根据样本统计出NAT2*4的突变率为 9.3%(9/97),NAT2*15 的突变率为4.1%(4/97);故不排除是由于样本量不足而没有发现这两个基因位点与药物暴露量之间的关系。

2.2 毛细芯结构优化设计

蒸发器内部毛细结构是环路热管能够成功启动并正常运行的重要组成部分,它为 LHP 系统运行提供了毛细驱动力,用以克服工质在整个系统中循环的压力损失。目前各国学者研究较多的吸液芯种类有:微槽吸液芯,金属丝网芯,粉末烧结芯以及复合吸液芯。其孔径、孔隙率、渗透率综合决定了毛细芯的抽吸力和流动阻力,但上述三个性能参数之间互相影响,使得高毛细抽吸力和低流动阻力之间存在矛盾。往往小孔径在增加毛细抽吸力的同时,带来的是低孔隙率和低渗透率,也就是说工质流动阻力也在增加,这极大地限制了毛细芯的性能。

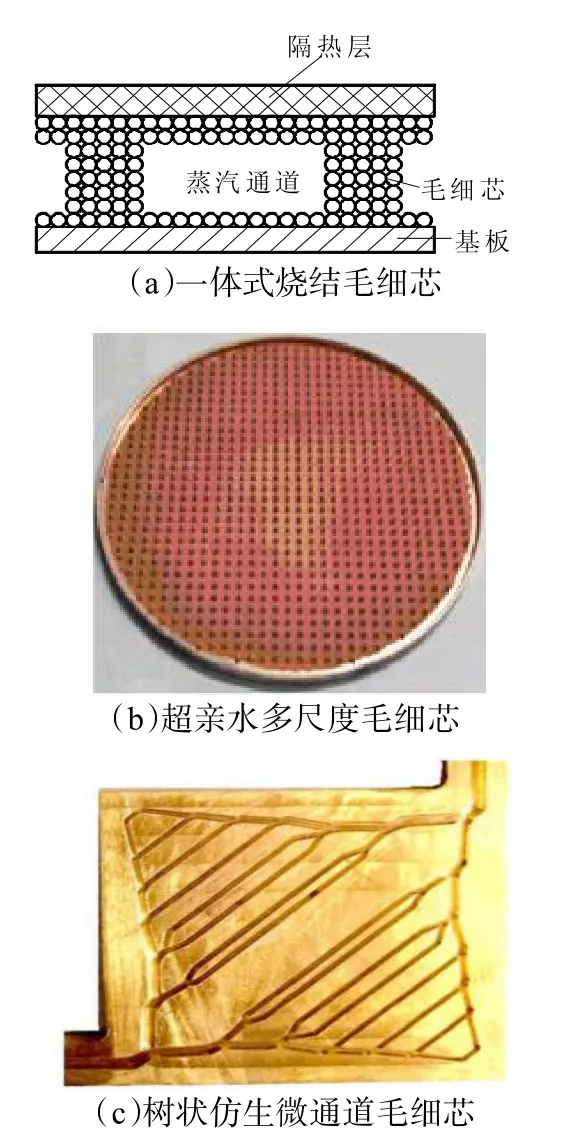

杨卧龙[11]等采用一体式烧结毛细芯结构如图 3(a),设计了一款新型平板环路热管,并实验研究了其在反重力为高度300 mm 时的热管性能。结果表明当热负荷为20~200 W 时,热管能够顺利启动并正常运行,且其反重力运行性能显著提高。其原因在于一体式烧结的蒸汽通道与毛细芯的整体结构表现出了较高的毛细力,同时缩短了毛细结构热传递路径即减小了液体流动压降。

图3 三种不同的毛细芯结构示意图

Aoki[12]等人采用了氧化还原后的铜丝网吸液芯制备了厚度分别为0.7 mm 和1 mm 的两款超薄热管,实验测试结果表明在 100 mm 和 150 mm 的水平传输距离下,最大传热量分别可以达到7 W 和20 W。其原因在于铜丝网芯在氧化还原后毛细力和渗透率得到了明显提高,使得工作流体在该热管中具有良好的循环能力,因而实现了较大的传热能力。这表明高性能的吸液芯可以提供更大的毛细力以实现更大、更远距离的热量输送。除此之外,李红传[13]等制作的超亲水多尺度毛细芯及夏珍[14]等研究的树状仿生微通道毛细芯结构如图 3(b)、(c),同样表现出了良好的传热性能,且为后来者拓宽了研究方向。

张浩[15]等研制了一个传热距离为1.6 m、具有大蒸发面积的氨-不锈钢环路热管,该热管毛细芯表面带有径向或轴向的凹槽,增大了 LHP 蒸发面积。实验研究表明该环路热管有良好的启动性能和变负荷性能。因此大蒸发面积的毛细芯结构有助于增强热管驱动力,提高热管的传热性能。

2.3 工质选择

工质特性及充液率对于环路热管性能的影响也是环路热管的研究热点。工质的选择首先需要考虑其热物理性质,由毛细极限理论可知,良好的液体工质应具有大表面张力,高汽化潜热,好的润湿性以及较小的粘度等,也就是具有高的传输因数。除此之外,还要考虑工质与管壳材料及毛细芯材料的相容性。常温常压下工作的环路热管中常用的工质有水、甲醇、乙醇、丙酮等。

Anand 等[16]研究了丙酮,甲醇,正戊烷和乙醇四种工质对LHP 系统传热特性的影响,研究表明采用甲醇作为工质时环路热管能承受的热负荷范围最大,毛细极限最高。但传统的相变工质由于自身导热系数的限制已经很难满足 LHP 系统在有限空间内高导热率的发展要求,因此国内外学者选择在传统工质中添加固体颗粒的方式来强化工质特性。考虑到所添加颗粒粒径过大易引起LHP 设备的磨损或堵塞,故而提出了将纳米材料按一定比例加入传统工质以提高其导热性能的方法。

大量的实验研究证明,纳米流体作为 LHP 相变工质具有更高的传热效果和更好的运行性能。Liu 等[17]将加入了碳纳米管颗粒的悬浮液作为环路重力热管的循环工质,发现该纳米流体能够很好提高重力热管的换热性能。Ismail 等[18]用实验证明了氧化锆纳米流体代替水作为工质提高了热管的换热性能及其稳定性。Maryam Shafahi 等[19]讨论了 3 种不同的纳米颗粒(Al2O3、CuO 和TiO2)制作的流体对圆柱型热管热力性能的影响。结果表明,纳米流体能够减小热力系统热阻和温度梯度,提高热管的热性能和最大的热载荷,系统热阻随着纳米颗粒溶度的增加或纳米颗粒粒径的减小而减小,且存在一个最佳的溶度值使得系统能够承载的热载荷达到最大值。徐燕小[20]以 Cu-去离子水、纳米流体作为工质,对环路热管的性能进行了测试,结果表明相比于去离子水和无水乙醇,纳米流体能够显著提高蒸发器的传热效果,并且存在一个最佳充装量,使得系统的综合传热性能最优。

2.4 布置方式

蒸发器和冷凝器的布置方式直接决定了环路热管竖直方向和水平方向的传输距离,并限制了其传热能力。

霍杰鹏[21]实验研究了冷凝器摆放位置对环路热管热输送能力的影响研究结果表明冷凝器摆放在靠近蒸发器出口处即热输送距离最短时,最有利于环路热管的启动,但冷凝器冷却能力较差。当冷凝器摆放在靠近储液室进口处即热输送长度最大时,蒸汽循环困难。当冷凝器摆放在管线中央即取较合适的传输距离时,热管有最大热负荷,且换热效果最佳。这说明合理的冷凝器位置即热传输距离的确定是热管能够具有优良换热性能的重要影响因素。

张文涛[22]建立分离式热管物理模型,冷凝器位于蒸发器上方,数值分析了不同传输距离下分离式热管的传热性能,当蒸发器和冷凝器垂直高度由 800 mm增加到 1200 mm 时,热管系统的换热量将提高 6.7%。这是由于重力辅助液体工质循环,使得冷凝器内蒸汽被快速冷凝,导致的换热量增加,因此冷凝器在上方时,蒸发器与冷凝器间高度差的增加是提高环路热管换热性能的一种有效方式。但该距离并不能无限增加,因为当垂直距离过高时,一方面加快了液体工质的回流速度,但另一方面也阻碍了工作蒸汽到达冷凝器,影响了冷凝器处工质的换热,进而导致了整个热管系统换热性能下降甚至失效。当蒸发、冷凝器垂直距离为 1000 mm 时,水平距离由 300 mm 增加为350 mm 和 400 mm 时,蒸汽速度沿水平方向逐渐降低,热管的换热性能出现下降,但整体影响较小。这说明由于水平距离增加而引起的工质循环流动阻力的增加是影响环路热管性能的主要因素,但当加热功率足够大时,小范围内水平距离的增加不会过分影响热管整体的换热效果。

此外,由于空间布局的限制,环路热管地面应用时往往需要热管反重力运行,即运行时蒸发器布置在冷凝器上方。此时重力阻碍液体工质回流,系统内工质循环阻力增加,影响了环路热管的正常启动和运行。环路热管反重力运行是热管实际应用中不可避免的难题。朱亚萍[6]设计了一套以乙醇为传热工质的新型蒸发器结构的平板环路热管,并进行了实验测试,在反重力高度为 25 mm 时,热量输送范围为 150~800 W。将环路热管应用于太阳能热水器中,取代原来的室外水环路以实现全干式的热量输送,在解决室外防冻的同时保证了良好的传热效果,具有良好的实际意义。

3 结论及展望

环路热管是一种高效的两相流换热装置,因其导热率高、传输距离远、抗重力能力强等特点,受到了各国学者的广泛关注。本文从环路热管蒸发器设计,毛细芯结构优化,工质选择及布置方式这四个方面简单介绍了近十年来环路热管热传输性能的研究进展。为了进一步提高环路热管的传热性能,一方面需要优化LHP 结构以提供尽可能大的毛细驱动力,另一方面则要减少系统中流动总压降。基于此,现将今后研究方向总结如下:

1)环路热管中侧壁及径向的热泄露将会严重影响LHP 系统的运行,采取简单易行的方式改变蒸发器结构,以减少漏热对于提高热管换热效率有着重要意义。

2)通过在毛细芯表面烧结凹槽等方式增大毛细芯表面蒸发面积有助于提高环路热管的传热性能。

3)研究和制备高性能的毛细芯结构以解决毛细芯高毛细压力和高流动阻力之间的矛盾是下一步工作的重点。

4)蒸汽槽道作为蒸汽流动的主要压损通道,其结构、尺寸对于蒸汽能否顺利流入蒸汽通道有着巨大影响。因此LHP 系统中蒸汽槽道的形状及尺寸的研究对于热管的传热性能有着重大的意义。

5)高性能的传热工质如纳米流体的研究及应用将显著提高其强化换热效果。

6)环路热管的布置方式,尤其是蒸发器在上的反向布置及弯折的研究对于环路热管的实际应用有着较大的参考价值。